- •Общее описание печи 406

- •Часть 1.Производство чугуна и железа

- •Глава 1.Сырые материалы и их подготовка

- •§1. Железные руды

- •§2. Основные месторождения железных руд

- •§3. Марганцевые руды

- •§4. Флюсы и отходы производства

- •§5. Подготовка железных руд к доменной плавке

- •§6. Топливо

- •Глава 2. Конструкция доменной печи

- •§1. Общее описание печи

- •§2. Профиль печи и основные размеры

- •§3. Фундамент, кожух и холодильники

- •§4. Футеровка печи

- •§6. Колошниковое устройство

- •Глава 3. Доменный процесс

- •§1. Загрузка шихты и распределение материалов на колошнике

- •§2. Распределение температур, удаление влаги и разложение карбонатов

- •§3. Процессы восстановления

- •1. Восстановление железа

- •2. Восстановление марганца и выплавка марганцовистых чугунов

- •3. Восстановление кремния и выплавка кремнистых чугунов

- •4. Восстановление фосфора

- •5. Восстановление других элементов

- •§4. Образование чугуна

- •§5. Эбразование шлака и его свойства

- •§6. Поведение серы

- •§ 7. Дутье, процессы в горне и движение газов в печи

- •1. Дутье

- •2. Процессы в горне

- •3. Движение газов в печи и изменение их температуры, состава, количества и давления

- •§8. Интенсификация доменного прцесса

- •1. Нагрев дутья

- •2. Увлажнение дутья

- •3. Повышенное давление газа

- •4. Обогащение дутья кислородом

- •5. Вдувание в горн углеродсодержащих веществ

- •6. Комбинированное дутье

- •§ 9. Продукты доменной плавки

- •§ 10. Управление процессом, контроль, автоматизапще

- •§ 11. Организация ремонтов, задувка и выдувка печи

- •Глава 4. Оборудование и работа обслуживающих доменную печь участков

- •§ 1. Подача шихты в доменную печь

- •§ 2. Воздухонагреватели и нагрев дутья

- •§ 3. Очистка доменного газа

- •§ 4. Выпуск и уборка чугуна

- •§ 5. Выпуск и уборка шлака

- •Глава 5.Показатели работы доменных печей

- •§ 1. Материальный и тепловой балансы плавки

- •§ 2. Расход кокса

- •§ 3. Основные технические показатели

- •§ 1. Актуальность проблемы

- •§ 2. Процессы твердофазного восстановления железа

- •§ 3. Процессы жидкофазного восстановления (пжв)

- •§ 4. Решение проблем охраны природы и охраны труда

- •§ 1. История развития сталеплавильного производства

- •§ 2. Классификация стали

- •§ 3. Основные реакции и процессы сталеплавильного производства

- •1. Термодинамика сталеплавильных процессов

- •2. Кинетика сталеплавильных процессов

- •3. Сталеплавильные шлаки

- •4. Основные реакции сталеплавильных процессов

- •6. Неметаллические включения

- •7. Раскисление и легирование стали

- •§ 4. Шихтовые материалы сталеплавильного производства

- •§ 1. Разновидности конвертерных процессов

- •1. Конвертерные процессы с донным воздушным дутьем

- •2. Кислородно-конвертерные процессы

- •§ 2. Устройство кислородных конвертеров для верхней продувки

- •§ 3. Шихтовые материалы кислородно-конвертерного процесса

- •§ 4. Плавка в кислородном конвертере с верхней продувкой

- •1. Технология плавки

- •2. Режим дутья

- •3. Поведение составляющих чугуна при продувке

- •4. Шлаковый режим

- •5. Раскисление и легирование

- •6. Тепловой режим

- •7. Потери металла при продувке

- •8. Основные технические показатели

- •§ 5. Конвертерные процессы с донной продувкой кислородом

- •§ 6. Конвертерные процессы с комбинированной продувкой

- •6 7. Плавка с увеличенным расходом лома

- •§ 8. Передел высокофосфористых чугунов

- •§ 9. Передел пригодно легированных чугунов

- •§ 10. Экология, очистка конвертерных газов

- •§ 11. Автоматизация и контроль конвертерной плавки

- •6 12. Процессы с аргоно- и парокислородным дутьем

- •§ 13. Производство в конвертерах стали для литья

- •§ 1. Конструкция и работа мартеновской печи

- •1. Назначение и устройство отдельных элементов печи

- •§ 2. Тепловая работа и отопление мартеновских печей

- •6 3. Общая характеристика мартеновского процесса

- •1. Разновидности процесса

- •2. Особенности технологии мартеновской плавки

- •3. Шлакообразование и роль шлака в мартеновском процессе

- •§ 4. Основной мартеновский процесс и его разновидности

- •§ 5. Кислый мартеновский процесс

- •§ 7. Автоматизация работы мартеновской печи

- •§ 8. Тепловой и материальный балансы мартеновской плавки

- •Глава 4.Выплавка стали в электрических печах

- •§ 1. Устройство дуговых электропечей

- •1. Общее описание печи

- •2. Рабочее пространство печи

- •3. Рабочее пространство высокомощных водоохлаждаемых печей

- •4. Механическое оборудование печей

- •5. Электроды и механизмы для их зажима и перемещения

- •6. Электрооборудование дуговой печи

- •§ 2. Электрический режим

- •§ 3. Выплавка стали в основных дуговых электропечах

- •1. Шихтовые материалы электроплавки

- •2. Традиционная технология с восстановительным периодом

- •3. Выплавка стали методом переплава

- •5. Плавка в высокомощных водоохлаждаемых печах

- •6. Плавка с использованием металлизованных окатышей

- •7. Основные технические показатели

- •§ 4. Выплавка стали в кислых дуговых электропечах

- •§5. Электродуговые печи постоянного тока

- •§6. Работа электродуговых печвй и экология

- •§7. Выплавка стали в индукционных печах

- •1. Устройство индукционной печи повышенной частоты

- •2. Технология плавки

- •3. Плавка в вакуумных индукционных печах

- •Глава 5. Слитки и разливка стали

- •§1. Способы разливки стали. Разливка сифоном и сверху

- •§2. Кристаллизация и строение стальных слитков 1. Кристаллизация стали

- •2. Слиток спокойной стали

- •3. Слиток кипящей стали

- •4. Слиток полуспокойной стали

- •§ 3. Химическая неоднородность слитков

- •§ 6. Особенности разливки спокойной стали

- •1. Технология разливки

- •2. Защита металла в изложнице от окисления

- •3. Специальные методы теплоизоляции и обогрева верха слитка

- •17. Особенности разливки кипящей стали

- •§8. Дефекты стальных слитков

- •§1. Общая характеристика непрерывной разливки

- •1. Разновидности и преимущества способа

- •2. Основные типы унрс

- •3. Затвердевание непрерывно вытягиваемого слитка

- •§ 2. Устройство установок непрерывной разливки 1. Унрс с вытягиванием и скольжением слитка

- •2. Унрс без скольжения слитка в кристаллизаторе

- •3. Литейно-прокатные агрегаты

- •§ 4. Производительность унрс

- •§1. Общие условия

- •§ 2. Технологические основы внепечного рафинирования

- •§ 3. Современные способы вакуумирования

- •§4. Обработка металла вакуумом и кислородом

- •§5. Метод продувки инертными газами

- •§ 6. Аргонокислородная продувка

- •§7. Внепечная обработка и производство высокохромистых сталей и сплавов

- •§8. Обработка стали шлаками

- •§9. Введение реагентов в глубь металла

- •§ 10. Предотвращение вторичного окисления

- •§11. Методы отделения шлака от металла ("отсечки" шлака)

- •§ 12. Комбинированные (комплексные) методы внепечной обработки

- •§ 13. Внепбчная обработка стали

- •§ 14. Обработка стали в процессе кристаллизации

- •§ 15. Внепечная обработка стали и проблемы экологии

- •Глава 8. Комплексные технологии внепечной обработки чугуна и стали

- •§ 1. Внбдомбнная дбсульфурация чугуна

- •§ 2. Внедоменная дефосфорация чугуна

- •§ 3. Проведение обескремнивания и дефосфорации чугуна

- •§ 4. Совместное проведение операций десульфурации и дефосфорации

- •§ 5. Комплексные технологии внепечной обработки чугуна и стали

- •§ 1. Конструкции сталеплавильных агрегатов непрерывного действия (санд)

- •§ 2. Переплав металлолома

- •§ 3. Перспективы развития непрерывных процессов

- •§1. Вакуумный индукционный переплав

- •§2. Вакуумный дуговой переплав

- •§ 3. Элбктрошлаковый переплав

- •§ 4. Электронно-лучевой и плазменно-дуговой переплавы

- •§ 5. Перспективы развития переплавных процессов

- •Глава 2. Ферросплавная печь

- •§ 1. Восстановительные ферросплавные печи

- •§ 2. Рафинировочные ферросплавные печи

- •§3. Загрузка шихты в ферросплавные печи

- •Глава 5. Производство силикомарганца

- •Глава 6. Производство углеродистого феррохрома

- •Глава 7. Основы технологии производства

- •Глава 2. Металлургия меди

- •§ 1. Свойства меди и еб применение

- •§2. Сырье для получения меди

- •§ 3. Пирометаллургический способ производства меди

- •1. Подготовка медных руд к плавке

- •2. Плавка на штейн

- •3. Конвертирование медного штейна

- •4. Рафинирование меди

- •§ 1. Свойства никеля и его применение

- •§2. Сырье для получения никеля

- •§3. Получение никеля из окисленных руд

- •§4. Получение никеля

- •§1. Свойства алюминия и его применение

- •§2. Сырые материалы

- •§ 3. Производство глинозема

- •1. Способ Байера

- •2. Способ спекания

- •§ 4. Электролитическое получение алюминия

- •§ 5. Рафинирование алюминия

- •§1. Основы хлоридных методов производства металлов

- •§ 2. Производство магния

- •§ 3. Производство титана

- •§ 1. Правовые аспекты проблем охраны природы

- •Раздел X включает перечень задач, стоящих перед экологическим контролем.

- •§ 2. Основные направления охраны окружающей среды и рационального природопользования

- •§ 3. Охрана природы и металлургия.

- •§ 4. Защита воздушного бассейна

- •§ 5. Охрана водного бассейна

- •§ 6. Утилизация шлаков

- •§ 7. Использование шламов и выбросов

- •§ 8. Использование отходов смежных производств

- •§ 9. Использование вторичных энергоресурсов

- •§ 10. Использование металлургических агрегатов для переработки бытовых отходов

- •153008, Г. Иваново, ул. Типографская, 6.

§ 3. Процессы жидкофазного восстановления (пжв)

В течение последних 10 лет особое внимание уделяется поискам оптимальных инженерных решений организации восстановления железа из руд в жидкой фазе. В ряде промышленно развитых стран действуют государственные программы исследовательских работ для решения этой проблемы. Такие программы составлены Департаментом энергетики США (ДОЕ) и Американским институтом чугуна и стали (AISI), в Японии ведутся работы по программе "Прямой процесс плавления-восстановления железной руды (DIOS)".

В первой программе разрабатывается следующая концепция процесса:

процесс основывается на плавке в ванне железорудных окатышей и мелкой железной руды вместе с углем, с подачей кислорода в непрерывном процессе с получением полупро дукта;

теплота от последующего горения выделяющихся вос становительных газов должна быть эффективно возвращена в ванну, а технологические газы утилизируются для предвари тельного подогрева и восстановления руды.

В основе японской программы DIOS:

использование кипящего слоя для предварительного восстановления железорудной мелочи;

плавление и восстановление в агрегате с получением чугуна из предварительно восстановленной железорудной ме лочи;

реформирование отходящих газов путем добавки уголь ной мелочи.

Программа исследований в этом направлении имеется и в России.

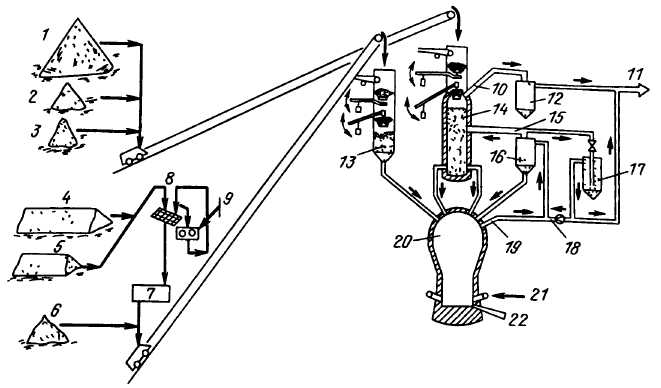

К настоящему времени наиболее известны два инженерных решения, доведенные до промышленного использования. Первое решение реализовано на заводе фирмы Искор в Претории (ЮАР) компанией Фест Альпине (VOEST-ALPINE). Разработчики назвали процесс COREX (англ. Coal–Reduction–Experience). Существо процесса Корекс видно из рис. 69. В восстановительную шахту 14 загружают кусковую руду (или агломерат,

184

Рис 69 Схема процесса COREX

1 – железная руда, 2 – известь, 3 – доломит, 4 – уголь, 5 – кокс, 6 – песок, 7 – осушительное устройство, 8 – грохочение, 9 – дробилка, 10 – колошниковый газ, 11 – отходящие газы, 12 – скруббер колошникового газа, 13 – система подачи угля, 14 – восстановительная шахта, 15 – восстановительный газ; 16 – циклон горячей пыли, 17 – скруббер охлаждающего газа, 18 – охлаждающий газ, 19 – продукты газификации, 20 – плавильный агрегат-газификатор, 21 – кислород, 22 – выпуск металла и шлака

или окатыши, или смесь этих компонентов). Проходя навстречу току восстановительного газа, материал восстанавливается до губчатого железа (до 90 % Fe). Затем губчатое железо шнековым транспортером подается в плавильную гази-фикационную камеру, где осуществляется окончательное восстановление, плавление и нагрев расплава. Выпуск чугуна и шлака – так же, как и в обычной доменной печи. Средний состав получаемого (в 1993 г.) чугуна, %: 4,24 С; 0,6 Si; 0,33 S; 0,16 Р; температура 1493 °С; выход шлака ~ 0,45 кг/т; расход (на 1 т чугуна): железная руда 1497 кг; уголь 1183 кг; флюсы 424 кг; кислород 588 м3.

Восстановительный газ образуется в плавильно-газификационной камере, где газифицируется уголь (газифицирующий агент – кислород). Благодаря высокой Температуре под куполом плавильной камеры-газификатора (выше 1000 °С) высшие углеводороды, выделяющиеся из угля, моментально разлагаются на оксид углервда и водород. Таким образом, в камере не образуются такие нежелательные побочные продукты, как смолы, фенолы и т.п.

185

Газ, образующийся в газификационной камере, состоит из СО и Н2, а также содержит угольную пыль и частицы железа. Мелкая пыль, в основном, улавливается в циклоне горячей пыли 16 и возвращается в газификатор. Специальная кислородная горелка дожигает углерод в пыли до СО, а также расплавляет золу и другие элементы в пыли. Газы, выходящие из циклона 16, подаются в восстановительную камеру-шахту 14. Здесь происходит восстановительный процесс одновременно с десульфурацией газа. С учетом добавления охлаждающего газа 18 температура восстановительного газа 75 находится в оптимальном интервале 800–850 °С. Газ, выходящий из восстановительной шахты, очищается и охлаждается в скруббере 12 и затем его можно использовать или для производства электроэнергии, или на химических производствах, или на расположенных рядом агрегатах твердофазного восстановления железа; последний вариант – предпочтительней. Комбинирование процесса Корекс с прямым восстановлением позволяет получить экономичный качественный продукт.

На рис. 70 представлена схема печи ПЖВ другого типа – конструкции МИСиС, установленной «а НЛМК . Восстановительная плавка происходит в жидкой шлаковой ванне, продуваемой кислородсодержащим дутьем. Источником тепла в процессе служит энергетический уголь, он же является восстановителем. Главной особенностью процесса является одно-стадийность получения чугуна. Она обеспечивается за счет использования принципа дожигания выделяющихся из ванны восстановительных газов в одношлаковом пространстве агрегата через ряд специальных фурм. При этом происходит возвращение большей части тепла от дожигания обратно в шлаковую ванну для обеспечения протекания реакций восстановления. Физическое тепло отходящих из агрегата газов используется в котле-утилизаторе конвертерного типа, и далее охлажденные газы направляются на газоочистку.

В процессе обеспечиваются условия десульфурации, так как до 90 % всей серы шихты уносится отходящими газами в виде SO2; SO3; CS; CS2; COS. Шлак в этих условиях, поглощая не более 10% S шихты, обеспечивает выплавку кондиционного по сере чугуна. При основности шлака CaO/SiO2» 1,0

П о

предложению авторов процесса для

международного наименования в коммерческих

целях процессу присвоен товарный знак

– процесс ROMELT

– Ромелт (Российская плавка).

о

предложению авторов процесса для

международного наименования в коммерческих

целях процессу присвоен товарный знак

– процесс ROMELT

– Ромелт (Российская плавка).

186

Рис. 70. Схема установки ROMELT, продольный (а) и поперечный (б) разрезы: 1 – барботируемый слой шлака; 2 – металлический сифон (отстойник); 3 – шлаковый сифон (отстойник); 4 – горн с подиной; 5 – переток; б – загрузочная воронка; 7 – дымоотводящий патрубок; 8 – фурмы нижнего ряда (барботажные); 9 – фурмы верхнего ряда (для дожигания); 10 – слой спокойного шлака; 12 – водоохлаждаемые кессоны

в нем содержится ~ 2,2 % Fe. Наличие в шлаке заметного содержания оксидов железа обеспечивает удаление до 40 % Р шихты. Содержание кремния и марганца в получаемом чугуне – до 0,10 %. Преимуществом процесса является возможность использования необогащенных железных руд и дешевых энергетических углей (такие угли в 2-3 раза дешевле коксующихся). Отсутствие операций обогащения железной руды, агломерации, производства окатышей сокращает потери железа (по расчетам на 15–29 %).

Самостоятельным направлением процесса жидкофазного восстановления является комплексная переработка железосодержащих материалов с примесями ценных компонентов (цинка, свинца, ванадия, титана, благородных металлов). Например, успешно перерабатывались железосодержащие шлаки цинкового производства с получением чугуна и улавливанием цинка, шламы ванадиевого производства с получением чугуна и извлечением из него ванадия; большой интерес представляет проблема переработки шламов глиноземного производства с получением чугуна и алюминиевого сырья и т.д.

В России разработки по процессу жидкофазного восстановления ведутся в соответствии с государственной научно-технической программой "Ресурсосбережение и экологически чистые процессы в горно-металлургическом производстве".

187