- •Общее описание печи 406

- •Часть 1.Производство чугуна и железа

- •Глава 1.Сырые материалы и их подготовка

- •§1. Железные руды

- •§2. Основные месторождения железных руд

- •§3. Марганцевые руды

- •§4. Флюсы и отходы производства

- •§5. Подготовка железных руд к доменной плавке

- •§6. Топливо

- •Глава 2. Конструкция доменной печи

- •§1. Общее описание печи

- •§2. Профиль печи и основные размеры

- •§3. Фундамент, кожух и холодильники

- •§4. Футеровка печи

- •§6. Колошниковое устройство

- •Глава 3. Доменный процесс

- •§1. Загрузка шихты и распределение материалов на колошнике

- •§2. Распределение температур, удаление влаги и разложение карбонатов

- •§3. Процессы восстановления

- •1. Восстановление железа

- •2. Восстановление марганца и выплавка марганцовистых чугунов

- •3. Восстановление кремния и выплавка кремнистых чугунов

- •4. Восстановление фосфора

- •5. Восстановление других элементов

- •§4. Образование чугуна

- •§5. Эбразование шлака и его свойства

- •§6. Поведение серы

- •§ 7. Дутье, процессы в горне и движение газов в печи

- •1. Дутье

- •2. Процессы в горне

- •3. Движение газов в печи и изменение их температуры, состава, количества и давления

- •§8. Интенсификация доменного прцесса

- •1. Нагрев дутья

- •2. Увлажнение дутья

- •3. Повышенное давление газа

- •4. Обогащение дутья кислородом

- •5. Вдувание в горн углеродсодержащих веществ

- •6. Комбинированное дутье

- •§ 9. Продукты доменной плавки

- •§ 10. Управление процессом, контроль, автоматизапще

- •§ 11. Организация ремонтов, задувка и выдувка печи

- •Глава 4. Оборудование и работа обслуживающих доменную печь участков

- •§ 1. Подача шихты в доменную печь

- •§ 2. Воздухонагреватели и нагрев дутья

- •§ 3. Очистка доменного газа

- •§ 4. Выпуск и уборка чугуна

- •§ 5. Выпуск и уборка шлака

- •Глава 5.Показатели работы доменных печей

- •§ 1. Материальный и тепловой балансы плавки

- •§ 2. Расход кокса

- •§ 3. Основные технические показатели

- •§ 1. Актуальность проблемы

- •§ 2. Процессы твердофазного восстановления железа

- •§ 3. Процессы жидкофазного восстановления (пжв)

- •§ 4. Решение проблем охраны природы и охраны труда

- •§ 1. История развития сталеплавильного производства

- •§ 2. Классификация стали

- •§ 3. Основные реакции и процессы сталеплавильного производства

- •1. Термодинамика сталеплавильных процессов

- •2. Кинетика сталеплавильных процессов

- •3. Сталеплавильные шлаки

- •4. Основные реакции сталеплавильных процессов

- •6. Неметаллические включения

- •7. Раскисление и легирование стали

- •§ 4. Шихтовые материалы сталеплавильного производства

- •§ 1. Разновидности конвертерных процессов

- •1. Конвертерные процессы с донным воздушным дутьем

- •2. Кислородно-конвертерные процессы

- •§ 2. Устройство кислородных конвертеров для верхней продувки

- •§ 3. Шихтовые материалы кислородно-конвертерного процесса

- •§ 4. Плавка в кислородном конвертере с верхней продувкой

- •1. Технология плавки

- •2. Режим дутья

- •3. Поведение составляющих чугуна при продувке

- •4. Шлаковый режим

- •5. Раскисление и легирование

- •6. Тепловой режим

- •7. Потери металла при продувке

- •8. Основные технические показатели

- •§ 5. Конвертерные процессы с донной продувкой кислородом

- •§ 6. Конвертерные процессы с комбинированной продувкой

- •6 7. Плавка с увеличенным расходом лома

- •§ 8. Передел высокофосфористых чугунов

- •§ 9. Передел пригодно легированных чугунов

- •§ 10. Экология, очистка конвертерных газов

- •§ 11. Автоматизация и контроль конвертерной плавки

- •6 12. Процессы с аргоно- и парокислородным дутьем

- •§ 13. Производство в конвертерах стали для литья

- •§ 1. Конструкция и работа мартеновской печи

- •1. Назначение и устройство отдельных элементов печи

- •§ 2. Тепловая работа и отопление мартеновских печей

- •6 3. Общая характеристика мартеновского процесса

- •1. Разновидности процесса

- •2. Особенности технологии мартеновской плавки

- •3. Шлакообразование и роль шлака в мартеновском процессе

- •§ 4. Основной мартеновский процесс и его разновидности

- •§ 5. Кислый мартеновский процесс

- •§ 7. Автоматизация работы мартеновской печи

- •§ 8. Тепловой и материальный балансы мартеновской плавки

- •Глава 4.Выплавка стали в электрических печах

- •§ 1. Устройство дуговых электропечей

- •1. Общее описание печи

- •2. Рабочее пространство печи

- •3. Рабочее пространство высокомощных водоохлаждаемых печей

- •4. Механическое оборудование печей

- •5. Электроды и механизмы для их зажима и перемещения

- •6. Электрооборудование дуговой печи

- •§ 2. Электрический режим

- •§ 3. Выплавка стали в основных дуговых электропечах

- •1. Шихтовые материалы электроплавки

- •2. Традиционная технология с восстановительным периодом

- •3. Выплавка стали методом переплава

- •5. Плавка в высокомощных водоохлаждаемых печах

- •6. Плавка с использованием металлизованных окатышей

- •7. Основные технические показатели

- •§ 4. Выплавка стали в кислых дуговых электропечах

- •§5. Электродуговые печи постоянного тока

- •§6. Работа электродуговых печвй и экология

- •§7. Выплавка стали в индукционных печах

- •1. Устройство индукционной печи повышенной частоты

- •2. Технология плавки

- •3. Плавка в вакуумных индукционных печах

- •Глава 5. Слитки и разливка стали

- •§1. Способы разливки стали. Разливка сифоном и сверху

- •§2. Кристаллизация и строение стальных слитков 1. Кристаллизация стали

- •2. Слиток спокойной стали

- •3. Слиток кипящей стали

- •4. Слиток полуспокойной стали

- •§ 3. Химическая неоднородность слитков

- •§ 6. Особенности разливки спокойной стали

- •1. Технология разливки

- •2. Защита металла в изложнице от окисления

- •3. Специальные методы теплоизоляции и обогрева верха слитка

- •17. Особенности разливки кипящей стали

- •§8. Дефекты стальных слитков

- •§1. Общая характеристика непрерывной разливки

- •1. Разновидности и преимущества способа

- •2. Основные типы унрс

- •3. Затвердевание непрерывно вытягиваемого слитка

- •§ 2. Устройство установок непрерывной разливки 1. Унрс с вытягиванием и скольжением слитка

- •2. Унрс без скольжения слитка в кристаллизаторе

- •3. Литейно-прокатные агрегаты

- •§ 4. Производительность унрс

- •§1. Общие условия

- •§ 2. Технологические основы внепечного рафинирования

- •§ 3. Современные способы вакуумирования

- •§4. Обработка металла вакуумом и кислородом

- •§5. Метод продувки инертными газами

- •§ 6. Аргонокислородная продувка

- •§7. Внепечная обработка и производство высокохромистых сталей и сплавов

- •§8. Обработка стали шлаками

- •§9. Введение реагентов в глубь металла

- •§ 10. Предотвращение вторичного окисления

- •§11. Методы отделения шлака от металла ("отсечки" шлака)

- •§ 12. Комбинированные (комплексные) методы внепечной обработки

- •§ 13. Внепбчная обработка стали

- •§ 14. Обработка стали в процессе кристаллизации

- •§ 15. Внепечная обработка стали и проблемы экологии

- •Глава 8. Комплексные технологии внепечной обработки чугуна и стали

- •§ 1. Внбдомбнная дбсульфурация чугуна

- •§ 2. Внедоменная дефосфорация чугуна

- •§ 3. Проведение обескремнивания и дефосфорации чугуна

- •§ 4. Совместное проведение операций десульфурации и дефосфорации

- •§ 5. Комплексные технологии внепечной обработки чугуна и стали

- •§ 1. Конструкции сталеплавильных агрегатов непрерывного действия (санд)

- •§ 2. Переплав металлолома

- •§ 3. Перспективы развития непрерывных процессов

- •§1. Вакуумный индукционный переплав

- •§2. Вакуумный дуговой переплав

- •§ 3. Элбктрошлаковый переплав

- •§ 4. Электронно-лучевой и плазменно-дуговой переплавы

- •§ 5. Перспективы развития переплавных процессов

- •Глава 2. Ферросплавная печь

- •§ 1. Восстановительные ферросплавные печи

- •§ 2. Рафинировочные ферросплавные печи

- •§3. Загрузка шихты в ферросплавные печи

- •Глава 5. Производство силикомарганца

- •Глава 6. Производство углеродистого феррохрома

- •Глава 7. Основы технологии производства

- •Глава 2. Металлургия меди

- •§ 1. Свойства меди и еб применение

- •§2. Сырье для получения меди

- •§ 3. Пирометаллургический способ производства меди

- •1. Подготовка медных руд к плавке

- •2. Плавка на штейн

- •3. Конвертирование медного штейна

- •4. Рафинирование меди

- •§ 1. Свойства никеля и его применение

- •§2. Сырье для получения никеля

- •§3. Получение никеля из окисленных руд

- •§4. Получение никеля

- •§1. Свойства алюминия и его применение

- •§2. Сырые материалы

- •§ 3. Производство глинозема

- •1. Способ Байера

- •2. Способ спекания

- •§ 4. Электролитическое получение алюминия

- •§ 5. Рафинирование алюминия

- •§1. Основы хлоридных методов производства металлов

- •§ 2. Производство магния

- •§ 3. Производство титана

- •§ 1. Правовые аспекты проблем охраны природы

- •Раздел X включает перечень задач, стоящих перед экологическим контролем.

- •§ 2. Основные направления охраны окружающей среды и рационального природопользования

- •§ 3. Охрана природы и металлургия.

- •§ 4. Защита воздушного бассейна

- •§ 5. Охрана водного бассейна

- •§ 6. Утилизация шлаков

- •§ 7. Использование шламов и выбросов

- •§ 8. Использование отходов смежных производств

- •§ 9. Использование вторичных энергоресурсов

- •§ 10. Использование металлургических агрегатов для переработки бытовых отходов

- •153008, Г. Иваново, ул. Типографская, 6.

§ 1. Разновидности конвертерных процессов

1. Конвертерные процессы с донным воздушным дутьем

Первым способом массового производства жидкой стали был бессемеровский процесс (в конвертере с кислой футеровкой), предложенный и разработанный англичанином Г.Бессемером в 1856–1860 гг.; несколько позже – в 1878 г. – С.Томасом был разработан схожий процесс в конвертере с основной футеровкой (томасовский процесс).

Возникновение бессемеровского процесса имело исключительно важное значение для развития техники, поскольку до его появления не существовало способов производства литой стали в больших количествах, а применявшиеся в то время пудлинговый процесс получения железа в тестообразном состоянии и тигельный процесс получения жидкой стали в тиглях емкостью менее 50 кг не могли удовлетворить потребности развивающегося машиностроения.

Сущность конвертерных процессов на воздушном дутье (бессемеровского и томасовского) заключается в том, что залитый в плавильный агрегат (конвертер) чугун продувают снизу воздухом; кислород воздуха окисляет примеси чугуна, в результате чего он превращается в сталь; при томасовс-ком процессе, кроме того, в основной шлак удаляются фосфор и сера. Тепло, выделяющееся при окислении, обеспечивает нагрев стали до температуры выпуска (~ 1600 °С).

Устройство конвертера

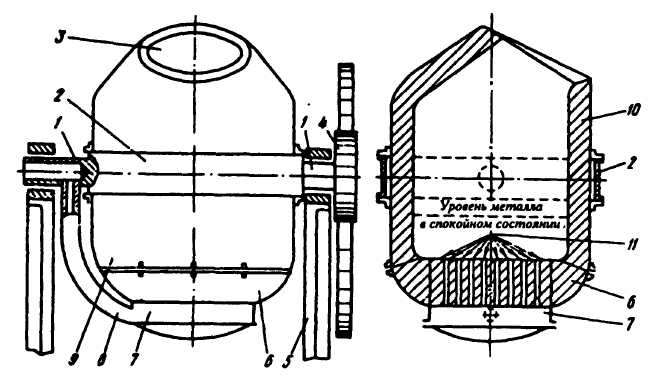

Бессемеровский и томасовский конвертеры представляют собой сосуд грушевидной формы (рис. 80), выполненный из стального листа с футеровкой изнутри. Футеровка бессемеровского конвертера кислая (динасовый кирпич), томасовского – основная (смолодоломит).

Сверху в суживающейся части конвертера – горловине – имеется отверстие, служащее для заливки чугуна и выпуска стали. Снизу к кожуху крепится отъемное днище с воздушной коробкой. Дутье, подаваемое в воздушную коробку, поступает в полость конвертера через фурмы (сквозные отверстия), имеющиеся в футеровке днища. Дутьем служит воздух,

253

Рис. 80. Устройство бессемеровского конвертера:

1 – цапфы; 2 – опорное кольцо; 3 – отверстие горловины; 4 – зубчатое колесо; 5 – опорная станина; 6 – днище; 7 – воздушная коробка; 8 – патрубок для подачи дутья; 9 – корпус; 10 – футеровка; 11 – сопла

подаваемый под давлением 0,30–0,35 МПа. Цилиндрическая часть конвертера охвачена опорным кольцом; к нему крепятся цапфы, на которых конвертер поворачивается вокруг горизонтальной оси.

Стойкость днища бессемеровского конвертера составляет 15–25 плавок, томасовского 50–100 плавок, после чего их заменяют. Стойкость остальной футеровки выше: у томасовского конвертера 250–400 плавок, у бессемеровского 1300– 2000 плавок.

Плавка в бессемеровском конвертере

В конвертер заливают бессемеровский чугун (0,7–1,25 % Si; 0,5-0,8 %Мп; 3,8-4,4% С; <0,06%Р; <0,06%S) при температуре 1250–1300 °С и продувают его воздухом в течение 10–15 мин. За время продувки окисляются углерод, кремний и марганец чугуна и из образующихся окислов формируется кислый шлак. После того, как углерод окислился до заданного содержания, продувку заканчивают, металл через горловину конвертера сливают в ковш, одновременно раскисляя его путем добавки в ковш раскислителей.

254

Общая длительность плавки составляет 20–30 мин; поскольку шлак кислый (55-65 % SiO2; 15-25 % FeO; 15-20% МпО), при плавке не удаляются сера и фосфор.

Плавка в томасовском конвертере

В конвертер для образования основного шлака загружают известь (12–18 % от массы металла), заливают томасовский чугун (1,6-2,0 %Р; 0,2-0,6% Si; 0,8-1,3% Мп; <0,08 % S; 2,8-3,3% С), имеющий температуру 1180-1250 °С, и ведут продувку воздухом в течение 16–22 мин. За это время окисляются углерод, кремний и марганец; из продуктов окисления составляющих чугуна и СаО извести формируется основной шлак и в конце продувки в этот шлак частично удаляются фосфор и сера.

Продувку заканчивают, когда содержание фосфора в металле снизится до 0,05–0,07 %, после чего металл выпускают в ковш, куда вводят раскислители.

Общая длительность плавки составляет 25–40 мин. Состав конечного шлака: 16-24% Р2О5, 42-45% СаО, 5-10% SiO2, 8–15 % FeO, 7–10 % МпО; благодаря высокому содержанию Р2О5 этот шлак используют в качестве удобрения.

Видоизменения бессемеровского и томасовского процессов

Достоинства бессемеровского и томасовского процессов – высокая производительность, простота устройства конвертера, отсутствие необходимости применять топливо, малый расход огнеупоров и связанные с этим более низкие, чем при мартеновском и электросталеплавильном процессах, капитальные затраты и расходы по переделу.- Однако обоим процессам был присущ большой недостаток – повышенное содержание азота в стали (0,010–0,025 %), вызываемое тем, что азот воздушного дутья растворяется в металле. По этой причине бессемеровская и томасовская стали обладают повышенной хрупкостью и склонностью к старению.

Для получения стали с пониженным содержанием азота в 1950–1965 гг. были разработаны и находили промышленное применение способы продувки снизу дутьем, обогащенным кислородом (до 30–40 % О2 в дутье), смесью кислорода и водяного пара в соотношении 1:1 и смесью кислорода и СО2 в соотношении 1:1.

255

Увеличение содержания кислорода в дутье до 30–40 % (вместо 21 % в воздухе) не решило проблему; выплавляемая сталь содержала 0,006–0,009 % азота, т.е. больше, чем мартеновская. Дальнейшее же увеличение доли кислорода в дутье оказалось неприемлемым, так как вызывало быстрое разрушение футеровки днища из-за его перегрева вблизи фурм вследствие выделения здесь тепла экзотермических реакций окисления составляющих чугуна. При воздушном дутье столь сильного перегрева не было из-за охлаждающего воздействия азота, которого в воздухе больше (79 %), чем в обогащенном дутье.

Способы продувки смесями О2-СО2 и О2-Н2Опар обеспечивали низкое содержание азота в стали (0,001–0,0035 %), но из-за высокой стоимости и сложности не нашли широкого применения.

В период с 1955 по 1975 г. бессемеровский и томасовс-кий процессы и их разновидности были вытеснены кислородно-конвертерными процессами с верхней и нижней подачей дутья.