- •Общее описание печи 406

- •Часть 1.Производство чугуна и железа

- •Глава 1.Сырые материалы и их подготовка

- •§1. Железные руды

- •§2. Основные месторождения железных руд

- •§3. Марганцевые руды

- •§4. Флюсы и отходы производства

- •§5. Подготовка железных руд к доменной плавке

- •§6. Топливо

- •Глава 2. Конструкция доменной печи

- •§1. Общее описание печи

- •§2. Профиль печи и основные размеры

- •§3. Фундамент, кожух и холодильники

- •§4. Футеровка печи

- •§6. Колошниковое устройство

- •Глава 3. Доменный процесс

- •§1. Загрузка шихты и распределение материалов на колошнике

- •§2. Распределение температур, удаление влаги и разложение карбонатов

- •§3. Процессы восстановления

- •1. Восстановление железа

- •2. Восстановление марганца и выплавка марганцовистых чугунов

- •3. Восстановление кремния и выплавка кремнистых чугунов

- •4. Восстановление фосфора

- •5. Восстановление других элементов

- •§4. Образование чугуна

- •§5. Эбразование шлака и его свойства

- •§6. Поведение серы

- •§ 7. Дутье, процессы в горне и движение газов в печи

- •1. Дутье

- •2. Процессы в горне

- •3. Движение газов в печи и изменение их температуры, состава, количества и давления

- •§8. Интенсификация доменного прцесса

- •1. Нагрев дутья

- •2. Увлажнение дутья

- •3. Повышенное давление газа

- •4. Обогащение дутья кислородом

- •5. Вдувание в горн углеродсодержащих веществ

- •6. Комбинированное дутье

- •§ 9. Продукты доменной плавки

- •§ 10. Управление процессом, контроль, автоматизапще

- •§ 11. Организация ремонтов, задувка и выдувка печи

- •Глава 4. Оборудование и работа обслуживающих доменную печь участков

- •§ 1. Подача шихты в доменную печь

- •§ 2. Воздухонагреватели и нагрев дутья

- •§ 3. Очистка доменного газа

- •§ 4. Выпуск и уборка чугуна

- •§ 5. Выпуск и уборка шлака

- •Глава 5.Показатели работы доменных печей

- •§ 1. Материальный и тепловой балансы плавки

- •§ 2. Расход кокса

- •§ 3. Основные технические показатели

- •§ 1. Актуальность проблемы

- •§ 2. Процессы твердофазного восстановления железа

- •§ 3. Процессы жидкофазного восстановления (пжв)

- •§ 4. Решение проблем охраны природы и охраны труда

- •§ 1. История развития сталеплавильного производства

- •§ 2. Классификация стали

- •§ 3. Основные реакции и процессы сталеплавильного производства

- •1. Термодинамика сталеплавильных процессов

- •2. Кинетика сталеплавильных процессов

- •3. Сталеплавильные шлаки

- •4. Основные реакции сталеплавильных процессов

- •6. Неметаллические включения

- •7. Раскисление и легирование стали

- •§ 4. Шихтовые материалы сталеплавильного производства

- •§ 1. Разновидности конвертерных процессов

- •1. Конвертерные процессы с донным воздушным дутьем

- •2. Кислородно-конвертерные процессы

- •§ 2. Устройство кислородных конвертеров для верхней продувки

- •§ 3. Шихтовые материалы кислородно-конвертерного процесса

- •§ 4. Плавка в кислородном конвертере с верхней продувкой

- •1. Технология плавки

- •2. Режим дутья

- •3. Поведение составляющих чугуна при продувке

- •4. Шлаковый режим

- •5. Раскисление и легирование

- •6. Тепловой режим

- •7. Потери металла при продувке

- •8. Основные технические показатели

- •§ 5. Конвертерные процессы с донной продувкой кислородом

- •§ 6. Конвертерные процессы с комбинированной продувкой

- •6 7. Плавка с увеличенным расходом лома

- •§ 8. Передел высокофосфористых чугунов

- •§ 9. Передел пригодно легированных чугунов

- •§ 10. Экология, очистка конвертерных газов

- •§ 11. Автоматизация и контроль конвертерной плавки

- •6 12. Процессы с аргоно- и парокислородным дутьем

- •§ 13. Производство в конвертерах стали для литья

- •§ 1. Конструкция и работа мартеновской печи

- •1. Назначение и устройство отдельных элементов печи

- •§ 2. Тепловая работа и отопление мартеновских печей

- •6 3. Общая характеристика мартеновского процесса

- •1. Разновидности процесса

- •2. Особенности технологии мартеновской плавки

- •3. Шлакообразование и роль шлака в мартеновском процессе

- •§ 4. Основной мартеновский процесс и его разновидности

- •§ 5. Кислый мартеновский процесс

- •§ 7. Автоматизация работы мартеновской печи

- •§ 8. Тепловой и материальный балансы мартеновской плавки

- •Глава 4.Выплавка стали в электрических печах

- •§ 1. Устройство дуговых электропечей

- •1. Общее описание печи

- •2. Рабочее пространство печи

- •3. Рабочее пространство высокомощных водоохлаждаемых печей

- •4. Механическое оборудование печей

- •5. Электроды и механизмы для их зажима и перемещения

- •6. Электрооборудование дуговой печи

- •§ 2. Электрический режим

- •§ 3. Выплавка стали в основных дуговых электропечах

- •1. Шихтовые материалы электроплавки

- •2. Традиционная технология с восстановительным периодом

- •3. Выплавка стали методом переплава

- •5. Плавка в высокомощных водоохлаждаемых печах

- •6. Плавка с использованием металлизованных окатышей

- •7. Основные технические показатели

- •§ 4. Выплавка стали в кислых дуговых электропечах

- •§5. Электродуговые печи постоянного тока

- •§6. Работа электродуговых печвй и экология

- •§7. Выплавка стали в индукционных печах

- •1. Устройство индукционной печи повышенной частоты

- •2. Технология плавки

- •3. Плавка в вакуумных индукционных печах

- •Глава 5. Слитки и разливка стали

- •§1. Способы разливки стали. Разливка сифоном и сверху

- •§2. Кристаллизация и строение стальных слитков 1. Кристаллизация стали

- •2. Слиток спокойной стали

- •3. Слиток кипящей стали

- •4. Слиток полуспокойной стали

- •§ 3. Химическая неоднородность слитков

- •§ 6. Особенности разливки спокойной стали

- •1. Технология разливки

- •2. Защита металла в изложнице от окисления

- •3. Специальные методы теплоизоляции и обогрева верха слитка

- •17. Особенности разливки кипящей стали

- •§8. Дефекты стальных слитков

- •§1. Общая характеристика непрерывной разливки

- •1. Разновидности и преимущества способа

- •2. Основные типы унрс

- •3. Затвердевание непрерывно вытягиваемого слитка

- •§ 2. Устройство установок непрерывной разливки 1. Унрс с вытягиванием и скольжением слитка

- •2. Унрс без скольжения слитка в кристаллизаторе

- •3. Литейно-прокатные агрегаты

- •§ 4. Производительность унрс

- •§1. Общие условия

- •§ 2. Технологические основы внепечного рафинирования

- •§ 3. Современные способы вакуумирования

- •§4. Обработка металла вакуумом и кислородом

- •§5. Метод продувки инертными газами

- •§ 6. Аргонокислородная продувка

- •§7. Внепечная обработка и производство высокохромистых сталей и сплавов

- •§8. Обработка стали шлаками

- •§9. Введение реагентов в глубь металла

- •§ 10. Предотвращение вторичного окисления

- •§11. Методы отделения шлака от металла ("отсечки" шлака)

- •§ 12. Комбинированные (комплексные) методы внепечной обработки

- •§ 13. Внепбчная обработка стали

- •§ 14. Обработка стали в процессе кристаллизации

- •§ 15. Внепечная обработка стали и проблемы экологии

- •Глава 8. Комплексные технологии внепечной обработки чугуна и стали

- •§ 1. Внбдомбнная дбсульфурация чугуна

- •§ 2. Внедоменная дефосфорация чугуна

- •§ 3. Проведение обескремнивания и дефосфорации чугуна

- •§ 4. Совместное проведение операций десульфурации и дефосфорации

- •§ 5. Комплексные технологии внепечной обработки чугуна и стали

- •§ 1. Конструкции сталеплавильных агрегатов непрерывного действия (санд)

- •§ 2. Переплав металлолома

- •§ 3. Перспективы развития непрерывных процессов

- •§1. Вакуумный индукционный переплав

- •§2. Вакуумный дуговой переплав

- •§ 3. Элбктрошлаковый переплав

- •§ 4. Электронно-лучевой и плазменно-дуговой переплавы

- •§ 5. Перспективы развития переплавных процессов

- •Глава 2. Ферросплавная печь

- •§ 1. Восстановительные ферросплавные печи

- •§ 2. Рафинировочные ферросплавные печи

- •§3. Загрузка шихты в ферросплавные печи

- •Глава 5. Производство силикомарганца

- •Глава 6. Производство углеродистого феррохрома

- •Глава 7. Основы технологии производства

- •Глава 2. Металлургия меди

- •§ 1. Свойства меди и еб применение

- •§2. Сырье для получения меди

- •§ 3. Пирометаллургический способ производства меди

- •1. Подготовка медных руд к плавке

- •2. Плавка на штейн

- •3. Конвертирование медного штейна

- •4. Рафинирование меди

- •§ 1. Свойства никеля и его применение

- •§2. Сырье для получения никеля

- •§3. Получение никеля из окисленных руд

- •§4. Получение никеля

- •§1. Свойства алюминия и его применение

- •§2. Сырые материалы

- •§ 3. Производство глинозема

- •1. Способ Байера

- •2. Способ спекания

- •§ 4. Электролитическое получение алюминия

- •§ 5. Рафинирование алюминия

- •§1. Основы хлоридных методов производства металлов

- •§ 2. Производство магния

- •§ 3. Производство титана

- •§ 1. Правовые аспекты проблем охраны природы

- •Раздел X включает перечень задач, стоящих перед экологическим контролем.

- •§ 2. Основные направления охраны окружающей среды и рационального природопользования

- •§ 3. Охрана природы и металлургия.

- •§ 4. Защита воздушного бассейна

- •§ 5. Охрана водного бассейна

- •§ 6. Утилизация шлаков

- •§ 7. Использование шламов и выбросов

- •§ 8. Использование отходов смежных производств

- •§ 9. Использование вторичных энергоресурсов

- •§ 10. Использование металлургических агрегатов для переработки бытовых отходов

- •153008, Г. Иваново, ул. Типографская, 6.

§5. Эбразование шлака и его свойства

Помимо чугуна, в доменной печи образуется шлак, в который переходят невосстановившиеся оксиды элементов, т.е. СаО, MgO, A12O3, SiO2 и небольшое количество МпО и FeO, причем СаО специально добавляют к железорудной шихте для получения жидкого шлака.

Наведение в печи жидкого текучего шлака необходимо прежде всего для выведения из печи составляющих пустой породы железных руд, вносимых агломератом и окатышами, а также золы кокса. Основу пустой породы большинства руд так же, как и основу золы кокса, составляют SiO2 и А12О3, температура плавления которых (соответственно 1710 и 2050 °С) выше температур в доменной печи, в связи с чем они в печи расплавиться не могут. Поскольку доменная печь не приспособлена для удаления твердых продуктов плавки, необходимо перевести оксиды SiO2 и А12О3 в жидкую фазу, что достигается добавкой в шихту агломерации флюса – известняка, вносящего оксид СаО, который, взаимодействуя с SiO2 и А12О3, образует легкоплавкие химические соединения. Последние при температурах доменного процесса расплавляются, переводя пустую породу и золу кокса в жидкую фазу– шлак, который периодически выпускают через летки, освобождая печь от непрерывно поступающих сверху невос-станавливаемых оксидов. Другой важной функцией шлака является десульфурация: в шлак из чугуна удаляется сера.

Образование шлака. Основными стадиями сложного процесса шлакообразования в доменной печи являются: нагрев и размягчение железосодержащей части шихты, ее плавление, стекание в горн первичного шлака с изменением его соста-

107

ва, присоединение к нему золы кокса, формирование окончательного состава в горне.

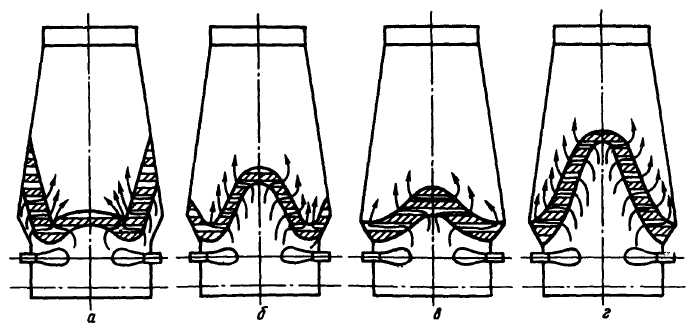

При опускании в печи шихтовых материалов сохраняется их слоевое расположение (чередование слоев агломерата и кокса), и материалы остаются твердыми до поступления в участки печи с температурами около 1000–1100 °С, где начинается пластичная зона (рис. 37). В верхних наружных слоях этой зоны происходит размягчение и переход в пластичное состояние железосодержащих материалов со слипанием отдельных кусков в скопления; в толще зоны, где температура выше, начинается и протекает плавление, а ниже нее (где температуры составляют около 1200–1250 °С) оксидная фаза и восстановленное железо находятся в расплавленном состоянии и твердым остается лишь кокс. Эта зона пластичности или зона первичного шлакообразования может быть разной по форме и толщине и располагаться на разной высоте в зависимости от распределения шихтовых материалов и газового потока по сечению печи, расхода кокса и теплового состояния горна и печи, расхода дутья, состава и прочности агломерага и его восстановимости и ряда других факторов.

Некоторые возможные случаи расположения пластичной зоны даны на рис. 37; стрелками на нем показано движение поднимающихся газов, которые проходят лишь через слои кокса пластичной зоны, поскольку слипшиеся пластичные

Рис. 37. Схемы расположения пластичной зоны в- доменной печи 108

участки рудных слоев практически газонепроницаемы. Форма и расположение зоны пластичности зависят в первую очередь от распределения газового потока по сечению печи. W-образная форма зоны (а) соответствует развитому периферийному потоку газов, вызываемому уменьшенной рудной нагрузкой (уменьшенной доли агломерата) на периферии печи; при увеличении рудной нагрузки на периферии и соответственном усилении осевого потока газов зона пластичности приобретает Л-образную форму (г) и возможны ее промежуточные положения (б и в), в том числе плоское (в). Увеличение расхода кокса и нагрева дутья, ведущие к увеличению количества тепла, уносимого газами вверх, вызывают перемещение зоны пластичности вверх; аналогично влияет на положение зоны увеличение расхода дутья. Ухудшение восстановительной работы газов в верхних горизонтах печи и повышение вследствие этого количества невосстановленного FeO в агломерате ведет к его размягчению и плавлению при более низких температурах, способствуя перемещению зоны пластичности вверх и увеличению ее толщины и т.д.

Формирующаяся ниже зоны пластичности жидкая оксидная фаза – расплавленнные пустая порода агломерата и окатышей и невосстановившиеся оксиды FeO и МпО – образует первичный шлак. По составу он отличается от конечного шлака в горне, в первую очередь более высоким содержанием FeO (до 5–15 %) и МпО. Первичный шлак каплями стекает в горн через слой кокса ("коксовую насадку"), при этом изменяется его состав. В результате прямого восстановления железа и марганца в шлаке уменьшается содержание FeO и МпО, и он становится более тугоплавким. На горизонте фурм к шлаку присоединяется зола кокса (в основном SiO2 и А12О3). При движении капель (особенно в горне) в шлак переходит сера. В районе горна в результате восстановления кремния несколько уменьшается количество SiO2 в шлаке.

Конечный шлак на 85–95 % состоит из SiO2, Al2O3 и СаО и содержит, %: 38-42 SiO2, 38-48 СаО, 6-20 А12О3, 2-12 MgO, 0,2-0,6 FeO, 0,1-2 МпО и 0,6-2,5 серы (в основном в виде CaS). Температура шлака несколько выше температуры чугуна и составляет 1400–1560 °С.

Состав шлака, его физические свойства, основность и количество оказывают существенное влияние на ход доменной плавки и показатели работы печи.

109

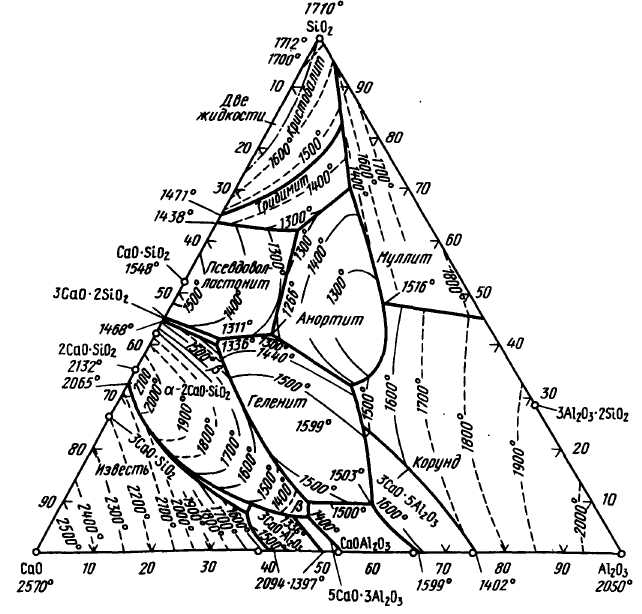

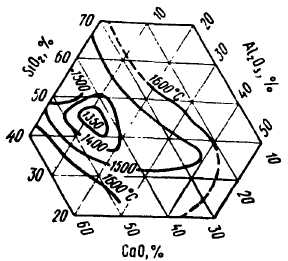

Физические свойства шлака. Состав шлаков для доменной плавки выбирают, исходя, прежде всего, из данных об их температуре плавления и вязкости при различных температурах. Поскольку основу доменных шлаков составляют СаО, SiO2 и А12О3, для характеристики свойств шлаков используют тройную диаграмму состава системы СаО–SiO2–А12О3, на которую наносят значения того или иного свойства, получая таким образом диаграммы состав–температура плавления, состав–вязкость и т.п. (рис. 38–40).

Температура плавления шлаков – величина условная, поскольку шлаки, как и другие многокомпонентные системы, плавятся в интервале температур. За температуру плавления шлаков принимают температуру ликвидуса (температуру полного исчезновения твердой фазы при нагреве или появления при охлаждении расплава). Температуру плавления шлаков, состоящих из СаО, SiO2 и А12О3, характеризуют данные

Рис. 38. Диаграмма

состояния (состав – температура

плавления) системы СаО–SiO2–А12О3

110

рис. 38. На приведенной здесь диаграмме пунктирные и тонкие сплошные линии - это линии одинаковых температур плавления (изотермы), а жирные линии обозначают границы между областями кристаллизации отдельных химических соединений (СаО • SiO2, CaO • А12О3 • 2SiO2 и многих других).

Поскольку содержание А12О3 в доменных шлаках не превышает 20%, практический интерес представляет часть диаграммы, примыкающая к стороне CaO-SiO2 треугольника. Как видно из диаграммы, наиболее высокие температуры плавления у чистых оксидов (СаО и SiO2), наиболее приемлемые (низкие) у шлаков, содержащих около 42–65 % СаО.

Однако для выбора состава шлака недостаточно знать эти температуры, так как некоторые из сплавов становятся хорошо подвижными при температуре, значительно превышающей температуру плавления. Например, самый легкоплавкий сплав – СаО • А12О3 • 2SiO2, содержащий примерно 62 % SiO2, 14 % А12О3 и 24 % СаО, температура плавления которого равна 1170 °С, приобретает хорошую текучесть лишь при нагреве до 1600 °С. Поэтому необходимо учитывать данные о вязкости шлаков. Вязкость– это внутреннее трение, препятствующее течению жидкости; она является величиной, обратной текучести. Единицей вязкости является Па * с (1 Па • с = 1Н • с/м2 = 1 пуаз), т.е. за единицу вязкости 1 Па • с принимают вязкость такой жидкости, в которой сила в 1Н, приложенная к площади жидкости в 1м2 (т.е. 1 Па), находящейся на расстоянии 1м от другой такой же площади, вызывает перемещение жидкости со скоростью 1 м/с. Вязкость существенно понижается с ростом температуры.

Для нормальной работы доменных печей вязкость шлака должна составлять 0,3–0,6 Па • с.

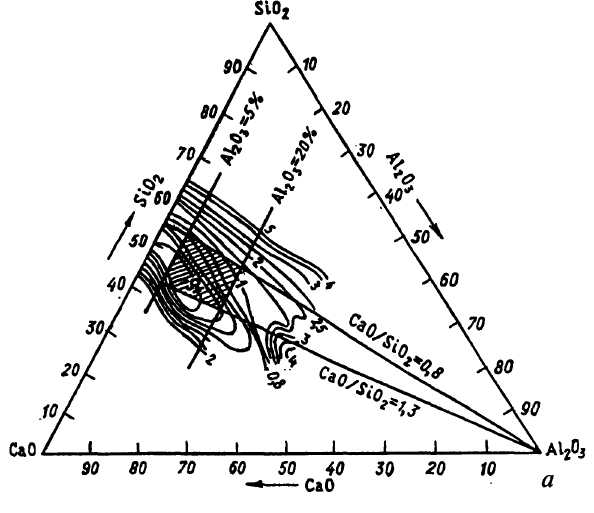

На рис. 39, б показан участок диаграммы состав–вязкость (при 1500 °С) шлаков системы CaO-SiO2-Al2O3. Кривые линии на ней – это изокомы, т.е. линий с одинаковой вязкостью. Наименьшей вязкостью обладают шлаки, содержащие 45-50% СаО, 38-45% SiO2, 8-15% А12О3. Этому содержанию компонентов примерно соответствуют реальные доменные шлаки, состав которых отмечен на рис. 39, а заштрихованной областью (это шлаки с основностью от 0,8 до 1,3 и содержанием 5-20% А12О3).

Необходимо отметить, что реальные доменные шлаки имеют

111

Рис. 39. Диаграмма

состав-вязкость (при температуре 1500

°С) системы CaO-SiO2-А12О3

(а) и участок этой диаграммы (б)

более

низкие, чем показанные на рис. 38 и 39,

температуры плавления и вязкость

вследствие наличия в них других

компонентов (MgO,

FeO,

MnO,

S

и др.). В частности, полезно иметь в шлаках

5-10% MgO,

что ведет к снижению вязкости и повышает

жидко-подвижность шлака.

более

низкие, чем показанные на рис. 38 и 39,

температуры плавления и вязкость

вследствие наличия в них других

компонентов (MgO,

FeO,

MnO,

S

и др.). В частности, полезно иметь в шлаках

5-10% MgO,

что ведет к снижению вязкости и повышает

жидко-подвижность шлака.

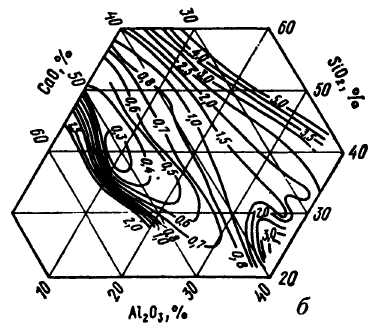

Наряду с величиной вязкости доменные шлаки характеризуют температурой, при которой они обладают хорошей текучестью, например такой, чтобы они могли свободно вытекать из печи. На рис. 40 показана диаграмма В.Г.Воскобой-никова, характеризующая температуры, при которых шлаки того или иного состава имеют вязкость в 0,3 Па • с, т.е. обладают хорошей текучестью.

112

Рис. 40. Диаграмма температур

ДИТСЯ, как Правило, В Пре- хорошей текучести трехкомпо-

делах 0,9-1,2, достигая нентных шлаков иногда значений 0,8–1,3. С тем, чтобы обеспечивалась более полная десульфурация (удаление серы из чугуна в шлак), желательно иметь более высокую основность шлака. Однако это требует большего расхода известняка, что увеличивает количество шлака и поэтому нежелательно (см. ниже). Кроме того, учитывают различие в поведении в доменной печи шлаков разной основности. Шлаки с невысокой основностью (1,1–1,0 и ниже), называемые кислыми, в процессе охлаждения застывают очень медленно, постепенно становясь все более тягучими, что не вносит резких изменений в ход доменного процесса. Основные же шлаки (с основностью 1,3 и более) имеют при высоких температурах более низкую вязкость, чем кислые, но в процессе охлаждения при достижении определенной температуры их вязкость резко возрастает, и они быстро затвердевают. На рис. 38–39 таким шлакам соответствуют участки диаграмм с наибольшей частотой (плотностью) изотерм и изоком. Работа с такими шлаками нежелательна, так как небольшое непроизвольное изменение состава шлака или температур в печи может вызвать резкое загустевание шлака и расстройство ровного хода печи.

С учетом изложенного, требуемые физические свойства шлака можно было бы достичь при основности (CaO/SiO2) 0,8–0,9, однако с целью обеспечения более полной десуль-фурации ее чаще поддерживают более высокой (до 1,1-1,2). При выплавке ферромарганца, когда расход кокса и температуры в районе горна значительно выше обычных и поэтому верояность резкого загустевания шлака невелика, основность шлака повышают до 1,4–1,6.

113

Основность шлака оказывает определенное влияние на процессы восстановления. Чем выше основность конечного шлака, тем выше степень восстановления элементов, входящих в основные оксиды, т.е. железа и марганца, а кислые шлаки благоприятствуют восстановлению элементов кислотных оксидов, например кремния.

Количество шлака на 1т выплавляемого чугуна (выход шлака) колеблется на разных заводах в пределах от 330–400 до 600–900 кг. Это количество, как и состав шлака, оказывает большое влияние на ход плавки и конечные показатели процесса.

Поскольку основу доменных шлаков составляет пустая порода железных руд, количество шлака определяется, в первую очередь, степенью обогащения железных руд, возрастая при недостаточной степени обогащения, т.е. при попадании в печь большого количества пустой породы. Наряду с этим количество шлака возрастает при увеличении его основности, поскольку оно достигается за счет увеличения расхода известняка в шихту, т.е. массы шлакообразующих.

Всегда стремятся работать с минимальным количеством шлака, поскольку при этом уменьшаются затраты тепла на расплавление и нагрев шлака до температур его выпуска и потери тепла со сливаемым шлаком, а также улучшается газопроницаемость шихты, распределение газов и их использование в печи в связи с уменьшением количества вязких масс в печи. В современных условиях доменной плавки уменьшение выхода шлака на 100 кг на 1т чугуна дает экономию кокса 20–25 кг/т чугуна и увеличивает производительность печи на 3–4 %.