- •I. Общие сведения об электровозе

- •II. Механическая часть

- •3. Тележка

- •4. Кузов

- •5. Привод скоростемера

- •6. Люлечное подвешивание

- •7. Гидравлический гаситель

- •9. Тяговый электродвигатель тл-2к1

- •10. Электродвигатель тл-110м

- •12. Электродвигатель нб-431п

- •13. Преобразователь нб-436в

- •Катушек лавных полюсов

- •IV. Электрические аппараты

- •15. Токоприемник т-5м1 (п-5)

- •16. Быстродействующий выключатель бвп-5-02

- •19. Электромагнитный контактор мк-15-01

- •20. Электромагнитные контакторы мкп-23д и мкп-23е

- •23. Переключатели пкд-043,. Пкд-047 и тк-042

- •25. Блок аппаратов с ножевым переключателем

- •27. Разъединитель высоковольтный однополюсный рво-010

- •28. Переключатель пн-024

- •29. Разрядник рмву-3,3

- •31. Электрические печи пэт-1уз

- •33. Реле повышенного напряжения рпн-496

- •34. Реле низкого напряжения рнн-497

- •35. Реле ,перегрузки рт-500

- •36. Реле перегрузки рт-502

- •37. Реле тока рт-067

- •38. Промежуточные реле рп-280, рп-282 и рп-287

- •39. Реле рекуперации рр-498

- •40. Реле дифференциальной защиты рдз-068 и рдз-068-01

- •41. Датчик боксования дб-018

- •42. Реле оборотов рко-28

- •43. Реле времени рэв-294

- •44. Контроллер машиниста кмЭгО13

- •46. Кнопочные выключатели ку

- •47. Выключатель ву-223а

- •48: Штепсельное соединение и розетка низковольтная рн-1

- •49. Аккумуляторная батарея 40кн-125

- •51. Электромагнитные вентили

- •54. Клапан кп-39

- •57. Электроблокировочный клапан кпэ-99

- •59. Регулятор давления рд-012

- •61. Прожекторы

- •V. Расположение оборудования,

- •62. Расположение оборудования

- •63. Санитарно-техническое устройство

- •64. Система вентиляции

- •65. Вентилятор ц13-50 № 8 с двумя выходными патрубками

- •66. Общие сведения

- •67. Силовые цепи

- •69. Работа силовых цепей в аварийных режимах

- •70. Измерительные приборы

- •71. Схема питания цепей управления и заряда аккумуляторной батареи

- •72. Цепи управления токоприемниками

- •73. Цепи управления быстродействующими выключателями

- •76. Действие цепей управления в рекуперативном режиме

- •77. Действие цепей управления при отключенных неисправных тяговых электродвигателях

- •78. Действие цепей при экстренном торможении и срабатывании эпк

- •79. Защита оборудования силовых и вспомогательных цепей

- •80. Действие устройства контроля и обрыва тормозной магистрали поезда

- •81. Противоразгрузочное устройство

- •82. Сигнализация

- •84 Схема тормоза

- •85. Схема вспомогательных цепей

- •86, Схема пескоподачи

- •87. Компрессор кт6-Эл

- •88. Воздушные резервуары

- •89. Предохранительные клапаны

- •90. Обратные клапаны

- •91. Маслоотделитель и фильтры

- •92. Кран машиниста усл. № 394

- •93. Кран машиниста усл. № 395

- •94. Редуктор усл. Ns 348

- •95. Кран вспомогательного тормоза

- •96. Устройство блокировки тормозов усл. № 367

- •97. Сигнализатор обрыва тормозной магистрали с датчиком усл. № 418

- •103. Форсунка песочницы

- •104. Ревун тс-15

- •105. Пневматическая блокировка пб-33

- •106. Соединительные рукава

- •VIII. Подготовка к работе и управление электровозом

- •108. Подготовка к работе

- •109. Управление электровозом

- •113. Неисправности цепей токоприемников

- •114. Неисправности вспомогательных цепей

- •115. Неисправности цепей управления вспомогательными машинами

- •116. Неисправности цепей управления быстродействующим выключателем

- •117. Неисправности быстродействующего выключателя

- •118. Неисправности цепей линейных контакторов

- •X. Основные сведения об эксплуатации и техническом обслуживании электровозов

- •119. Порядок соединения секций при формировании трехсекционных электровозов и двух двухсекционных для управления по системе многих единиц

- •120. Общие сведения о техническом обслуживании и ремонте электровозов

- •121. Приемка-сдача и техническое обслуживание • в пути следования электровоза

- •123. Техническое обслуживание тяговых электродвигателей тл-2к1

- •126. Техническое обслуживание пневматического оборудования

- •128. Экипировка электровоза

- •129. Сдача электровоза в депо

- •130. Транспортировка и подготовка электровоза к эксплуатации

- •XI. Требования техники безопасности

- •131. Общие положения

- •133. Меры безопасности три эксплуатации и техническом обслуживании электровозов

- •134. Пожарная безопасность на электровозе

- •Технические данные катушек аппаратов

- •Установка щеток в нейтральное положение

- •I. Общие сведения об электровозе

- •II. Механическая часть

- •III. Тяговый электродвигатель и вспомогательные машины

- •IV. Электрические аппараты

- •IX. Неисправности оборудования и электрических цепей

- •XI. Требования техники безопасности

123. Техническое обслуживание тяговых электродвигателей тл-2к1

Уход за тяговыми электродвигателями осуществляют согласно Правилам текущего ремонта и технического обслуживания элек--ровозов постоянного тока ЦТ/3745. При наружных осмотрах про-зеряют исправность действия замков, крышек коллекторных лю-<ов, болтовые крепления: моторно-осевых букс, кожухов зубчатой "ередачи, главных и дополнительных полюсов.

Внутренние узлы электродвигателя осматривают через коллекторные люки. Перед осмотром поверхности около коллекторных ■юков и их крышки тщательно очищают от пыли, грязи, снега,

347

35

|

4-_ |

|

|

||

|

J |

|

|

|

|

|

|

|

|||

|

|

|

|||

|

и |

|

|||

после чего снимают крышку и осматривают коллектор, щеткодержатели, щетки, кронштейны и их пальцы, расположенные против смотрового люка, а также видимую часть кабельного монтажа траверсы, якоря и полюсных катушек.

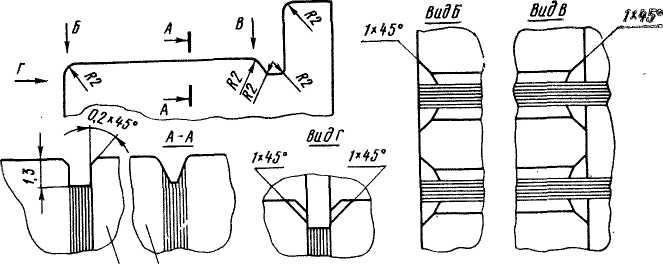

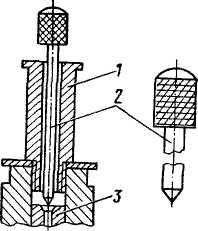

Рис. 238. Деревянная колодка для шлифовки коллекторов в собранном электродвигателе:

' — прижимная планка; 2 — войлок; 3 —■ шкурка КЗМ-28; 4 — ручка

Коллектор. Он должен иметь полированную блестящую поверхность коричневого оттенка (политуру) без царапин, рисок, вмятин и подгаров. Во всех случаях повреждения или загрязнения коллектора необходимо установить причины этих повреждений

и устранить их. Грязь и следы смазки удаляют мягкой салфеткой, слегка смоченной в техническом спирте или бензине. Подгоревшие и поврежденные места конуса зачищают шкуркой КЗМ-28 и окрашивают красной эмалью ГФ-92-ХС ГОСТ 9151—75 до получения глянцевой поверхности. Недопустимо применять для протирки материалы, оставляющие жирные следы.

Небольшие царапины, выбоины и подгары на рабочей поверхности коллектора устраняют зачисткой (шлифовкой) шкуркой КЗМ-28, закрепленной на специальной деревянной колодке (рис. 238), имеющей радиус, соответствующий радиусу коллектора, и ширину не менее 2/з ширины рабочей поверхности коллектора. Зачистку следует производить только на вращающемся коллекторе, так как в противном случае это вызывает местные выработки. Более трудоемко устранение последствий кругового огия (см. приложение 10). Медь из межламельного пространства удалять, по возможности сохраняя политуру на коллекторе. Удаление заусенцев рекомендуется производить неметаллической щеткой или кистью, например, капроновой. При этом чешуйки меди следует загибать щеткой в межламельное пространство, затем сжатым воздухом поднять их вновь. Операции повторить два-три раза до излома козырьков затяжек. Крупные заусенцы от затяжки меди удалить специальным ножом для снятия фасок. В случае повышенного износа всех щеток или же щеток одной стороны (со стороны конуса или со стороны петушка) тщательно осматривают коллектор и замеряют его биение. Причиной повышенного износа щеток может быть недостаточно тщательная обработка коллектора или же выступание отдельных миканитовых или медных пластин. Выступание миканитовых пластин устраняют про-дорожкой коллектора. Если необходимо, снимают фаски. Стружку и металлическую пыль тщательно выдувают сухим сжатым

348 ,

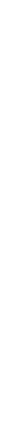

ПраВильно Неправильно

Рис. 239. Отделка пластин коллектора

воздухом. Следует иметь в виду, что шлифовка уничтожает «политуру» и тем самым ухудшает контакт между коллектором •< щетками. Поэтому без особой необходимости к ней прибегать -е рекомендуется.

Обработку коллектора непосредственно на электровозах про-•пводить как исключение. Если в этом возникла необходимость, :о работу должен выполнить квалифицированный специалист, соблюдая скорость резания в пределах 150—200 м/мин.

Коллектор рекомендуется обтачивать в собственных подшипниках якоря, сначала обточив его резцом из твердого сплава, j потом прошлифовать шлифбруском Р-30. При проточке резцом ■н твердого сплава подача должна быть 0,15 мм, а при чистовой ■йточке — 0,045 мм на каждый оборот при скорости резания '.'20 м/мин.

Биение и выработку коллектора замеряют один раз в два-три месяца. Наибольшая в эксплуатации выработка не должна превышать С,5 мм, биение — 0,1 мм. Биение недопустимо, если оно зчзникает в результате местной деформации. После обточки кол-ликтора на токарном станке биение в собранном электродвигате-н- не должно превышать 0,04 мм. Глубина продорожки должна ''•ыть в пределах 1,3—1,6 мм, фаска с каждой стороны пластины— -'.2X45°. Разрешается выполнять фаски 0,5 мм по высоте и 0,2 мм ■ч ширине пластины (рис. 239).

Щеточный аппарат. Снимают крышку смотрового люка и про-■и'ряют состояние щеток, щеткодержателей, кронштейнов, пальцев •фонштейнов, поворачивая траверсу щеткодержателей. Для этого ■ 1едует отвернуть болты, крепящие кабели к двум верхним кронштейнам, и отвести кабели от траверсы, чтобы не повредить их; ввернуть болт фиксатора 3 (см. рис. 31) до выхода фиксатора ч паза обоймы на остове; фиксатор развернуть на 180° и утопить ■> паз обоймы во избежание зацепления за пальцы кронштейнов •.еткодержателей и накладку при повороте траверсы; отвернуть а три-четыре оборота болты стопорных устройств специальным

349

ключом

с зевом 24 мм; через нижний коллекторный

люк отвернуть

шпильку разжимного устройства на

траверсе в направлении «на

себя», установив щель в месте разреза

не более 2 мм; проворачивая

плавно ключом-трещеткой валик шестерни

поворотного» механизма,

подвести к верхнему или нижнему

коллекторному люку

все щеткодержатели и выполнить необходимые

работы. Сначала

подводят к верхнему коллектору люка

два щеткодержателя

со стороны вентиляционного патрубка,

а затем остальные щеткодержатели,

вращая траверсу в обратном направлении.

Вход в

зацепление места разреза траверсы с

шестерней поворотного механизма

недопустим. При осмотре с нижнего

коллекторного люка щеткодержатели

следует подводить в обратном порядке.

Общая

высота щетки должна быть не менее 30 мм

(наименьшая допустимая

высота — 28 мм — отмечена риской).

ключом

с зевом 24 мм; через нижний коллекторный

люк отвернуть

шпильку разжимного устройства на

траверсе в направлении «на

себя», установив щель в месте разреза

не более 2 мм; проворачивая

плавно ключом-трещеткой валик шестерни

поворотного» механизма,

подвести к верхнему или нижнему

коллекторному люку

все щеткодержатели и выполнить необходимые

работы. Сначала

подводят к верхнему коллектору люка

два щеткодержателя

со стороны вентиляционного патрубка,

а затем остальные щеткодержатели,

вращая траверсу в обратном направлении.

Вход в

зацепление места разреза траверсы с

шестерней поворотного механизма

недопустим. При осмотре с нижнего

коллекторного люка щеткодержатели

следует подводить в обратном порядке.

Общая

высота щетки должна быть не менее 30 мм

(наименьшая допустимая

высота — 28 мм — отмечена риской).

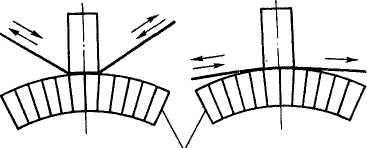

При замене щеток их шунты скручивают друг с другом во избежание свисания их с корпуса щеткодержателя в сторону траверсы и петушков коллектора. Щунт не должен попадать между нажимным пальцем и щеткой для исключения его перетирания. Наконечники шунтов надежно закрепляют на корпусе щеткодержателя. Смену щеток нужно производить одновременно на всех щеткодержателях. В окно корпуса щеткодержателя вставляют две разрезные щетки марки ЭГ-61. Новые щетки при установке в электродвигатель пришлифовывают по рабочей поверхности коллектора шкуркой К.ЗМ-28 вручную (рис. 240) или на специальном приспособлении. Применение для пришлифовки крупно-' зернистой шкурки недопустимо, так как крупные частицы стекла могут со щетки попасть на рабочую поверхность коллектора и повредить ее. Прилегание щетки к коллектору должно быть не менее 75% площади контактной поверхности.

Щетки должны свободно перемещаться в гнездах щеткодержателя без перекосов и затираний. Зазоры между щетками и окном щеткодержателя не должны превышать допустимых норм. Увеличение этих зазоров приводит к местным износам щеток, способствует их скалыванию, а при реверсивной работе тяговых электродвигателей — к уменьшению площади контактной поверхности щеток, т. е. к увеличению фактической плотности тока под ними и ухудшению коммутации.

Щеткодержатели должны быть отрегулированы на гребенке по высоте. На поверхности щеткодержателя недопустимо наличие

Неправильно Коллектор Прибыльно Рис. 240. Пришлифовка щеток

350

з аусенцев,

следов перебросов, трещин.

Нажимные пальцы должны

поворачиваться вокруг осей

без заеданий. Для устранения

заеданий нажимных пальцев

или при их смене предварительно

очищенные посадочные

поверхности отверстий под

оси должны быть покрыты

смазкой ВНИИНП-232.

аусенцев,

следов перебросов, трещин.

Нажимные пальцы должны

поворачиваться вокруг осей

без заеданий. Для устранения

заеданий нажимных пальцев

или при их смене предварительно

очищенные посадочные

поверхности отверстий под

оси должны быть покрыты

смазкой ВНИИНП-232.

Поврежденные щеткодержатели необходимо заменить новыми. Ори смене щеткодержателей или деталей кронштейнов необходимо проверить равномерность расположения щеток по периметру окружности коллектора.

При смене нажимных пальцев или при усиленном износе щеток в отдельных щеткодержателях, в то время как в остальных щетки изнашиваются нормально, необходимо проверить усилие иажатия на щетку. Нажатие на все щетки одного щеткодержателя и щеткодержателей одной полярности не должно отличаться более чем на 10% в0 избежание неравномерного распределения тока. Нажатие пальцев при новой и изношенной щетках также не должно отличаться более чем на 10%. Нажатие регулируют винтом, расположенным на оси нажимного пальца.

При осмотре щеткодержателей нажимные пальцы следует плавно опускать на щетки. Резкое опускание нажимных пальцев недопустимо. Проверяют состояние пальцев кронштейнов и крепле-иие их к траверсе. Пыль и копоть с пальцев удаляют чистой технической салфеткой, слегка смоченной в техническом спирте или бензине. Эксплуатация электродвигателей с загрязненными или обгоревшими пальцами недопустима.

Для смены пальцев кронштейна в случае их повреждения снимают корпус щеткодержателя, вынув предварительно из него щеми, затем кронштейн с пальцев, разгибают углы стопорной накладки и ключом с зевом 46 мм выворачивают палец из траверсы.

При замене большого числа деталей шеточного аппарата или разборке остова и щеточного аппарата необходимо проверять правильность установки щеток в нейтральное положение (см. приложение 11).

По окончании ремонтных работ траверсу устанавливают в рабочее положение до совпадения рисок К (рис. 241), закрепляют кабели на двух верхних кронштейнах, подтягивают болт фиксатора и болты стопорных устройств (см. рис. 31), разжимают траверсу, вращая шпильку разжимного устройства в направлении «от себя», и завертывают до отказа болты стопорных устройств и фиксатора траверсы, наблюдая через верхний коллекторный люк за совпадением фиксатора с пазом на траверсе. После установки траверсы закрывают коллекторные люки тягового электродвигателя крышками, убедившись в хорошем состоянии пружинных замков крышек.

Обмотки и соединения в электродвигателе. Обмотки и межкатушечные соединения осматривают одновременно с коллектором и щетками. Проверяют состояние крепления межкатушечных соединений, выводных кабелей, кабелей траверсы, шунтов щеток, крепление кабельных наконечников, состояние жил проводов у наконечников.

Поврежденный слой изоляции на кабелях восстанавливают с последующей окраской этого места красной эмалью ГФ-92-ХС. Причины, вызвавшие перетирание изоляции кабелей, устраняют.

351

А-А

Рис. 241. Фиксирующее устройство траверсы тягового электродвигателя для установки щеток на нейтраль

При повреждении изоляции полюсных катушек или неудовлетворительном состоянии бандажей якоря электродвигатель заменяют. Если обнаружена внутри электродвигателя влага, то его сушат горячим воздухом, после чего замеряют сопротивление изоляции силовой цепи электровоза. Если же при рабочей температуре электродвигателя оно окажется менее 1,5 МОм, замеряют сопротивление на каждом двигателе отдельно. Для этого отключают электродвигатель от силовых цепей электровоза, под-кладывают под соответствующие контакты реверсора электроизоляционные прокладки. Затем замеряют мегаомметром сопротивление изоляции якоря и обмотки возбуждения. Если обе цепи

имеют низкое сопротивление изоляции, то электродвигатель просушивают. Когда одна цепь имеет высокое сопротивление изоляции, а другая низкое, рекомендуется выяснить причину понижения сопротивления: возможно механическое повреждение изоляции кабелей или же пробой пальца кронштейна. Изоляцию якоря проверяют, вынув все щетки из щеткодержателей, а изоляцию кабелей траверсы и пальцев кронштейнов — замерив сопротивление изоляции двух соседних кронштейнов при вынутых щетках. Если не удается обнаружить механическое или электрическое повреждение изоляции, то тщательно просушивают электродвигатель. Если после сушки сопротивление изоляции не повысилось, электродвигатель заменяют. При замере сопротивления изоляции электродвигателя, в цепь которых включен вольтметр, последний нужно отключить и цепь его проверить отдельно. По окончании замера штангой снимают заряд с цепи, вынимают электроизоляционные прокладки из-под контактов реверсора, ставят реверсор в исходное положение, подключают вольтметр (если он был отключен), устанавливают щетки и подсоединяют кабели к кронштейнам щеткодержателей (если их отсоединили при замерах). В зимнее время в связи с отпотеванием электродвигателей сопротивление изоляции замеряют при каждой постановке электровоза в помещение, а данные замеров записывают в книгу записей ремонта электровозов (форма ТУ-28).

Подшипники. При осмотре моторно-осевых подшипников на смотровой канаве обстукиванием проверяют надежность крепления букс к остову, уровень и состояние смазки, отсутствие течи, плотность прилегания крышек.

352

Смешивание в моторно-осевых подшипниках масел различных марок недопустимо. При переводе с летних смазок на зимние и обратно шерстяную набивку заменяют, а камеры букс тщательно очищают. При обнаружении в камерах влаги, грязи, стружек смазку заменяют, тщательно очищают камеры и меняют фитили, а также улучшают уплотнение крышек. Добавление смазки и перезаправку выполняют согласно карте смазки. Уровень смазки (рис. 242) проверяют специальным указателем, находящимся в ЗИПе, имеющем две контрольные риски наибольшего А и наименьшего Б уровней.

При ремонте ТР-1 проверяют радиальные зазоры между осью и вкладышем. Зазоры замеряют через специальные вырезы в защитной крышке оси колесной пары.

Осматривая якорные подшипниковые узлы, проверяют затяжку болтов, крепящих щиты, а также сохранность и надежность крепления пробок смазочных отверстий, нет ли выброса смазки из подшипниковых камер внутрь электродвигателя. Причинами выброса смазки могут быть большие зазоры в лабиринтовых уплотнениях или большое количество смазки. Замену и заправку смазки выполняют согласно карте смазки (см. приложение 9). Смешивание смазки различных марок недопустимо.

Если своевременно добавлять смазку в камеры якорных подшипников, то электродвигатель может находиться в эксплуатации до ремонта ТР-3 без замены смазки. При ремонте ТР-3 тяговые электродвигатели снимают с электровоза, очищают подшипники и подшипниковые щиты, проверяют состояние подшипников. В случае стоянки электровоза более 18 месяцев в подшипниках и камерах подшипниковых узлов электродвигателей смазку заменяют.

Появление чрезмерных шумов в подшипниках, вибрации электродвигателя, а также чрезмерное нагревание подшипников свидетельствуют о их ненормальной работе. Такие подшипники необходимо заменить. Допустимое превышение температуры подшипников тяговых электродвигателей не более 55°С.

Техническое обслуживание тяговых электродвигателей в зим-иее время. При подготовке тяговых электродвигателей для работы в зимних условиях необходимо принять меры, исключающие попадание в них снега и влаги. Для этого проводят ревизию крышек смотровых коллекторных люков и моторно-осевых подшипников. При ревизии проверяют состояние войлочных и резиновых уплотнений, пробок в спускных отверстиях, фланцев воздухопроводов, выводных кабелей, брезентовых воздухоподводящих патрубков и надежность их крепления к люку электродвигателя. Надевают мешковину на жалюзи кузова электровоза.

В моторно-осевых подшипниках заменяют летнюю смазку на зимнюю. Проверяют состояние противобоксовочного оборудования. Обнаруженные дефекты устраняют.

При остановках электровозов во время метели вентиляторы, подающие воздух в тяговые электродвигатели, должны работать. Перед запуском в эксплуатацию электровоза, стоявшего в резер- 12-377 353

При пересылке электровоза в нерабочем состоянии, а,также при нахождении его длительно в резерве, на открытой местности тяговые электродвигатели необходимо уплотнять (закрыть вентиляционные и другие отверстия). Электровоз, прибывший из поездки для осмотра в депо, может быть сразу же введен в помещение, если электродвигатели его теплые. Электродвигатели электровоза, длительное время стоявшего при низкой температуре, перед вцодом его в помещение необходимо прогреть, как указано выше. Вводить электровоз с холодными электродвигателями в теплое помещение депо недопустимо.

Во время оттепелей зимой, когда температура воздуха резко поднимается на 15—20°С в течение 5—6 ч, тяговые электродвигатели электровозов, стоящих в запасе, покрываются инеем. Предотвратить появление инея внутри электродвигателей или удалить уже появившийся иней можно, продувая электродвигатели вентилирующим воздухом. Для этого необходимо, не подавая напряжения на тяговые электродвигатели, включить вентиляторы и продуть тяговые электродвигатели холодным воздухом.

Продолжительность сушки холодным воздухом зависит от количества образовавшегося внутри электродвигателя инея и температуры окружающего воздуха. Сушка особенно эффективна при низкой температуре. При нулевой температуре окружающего воздуха продолжительность сушки увеличивается. В целом процесс сушки может длиться от 30 мин до 2 ч. Сопротивление изоляции тягового электродвигателя при его рабочей температуре должно быть не менее 1,5 МОм.

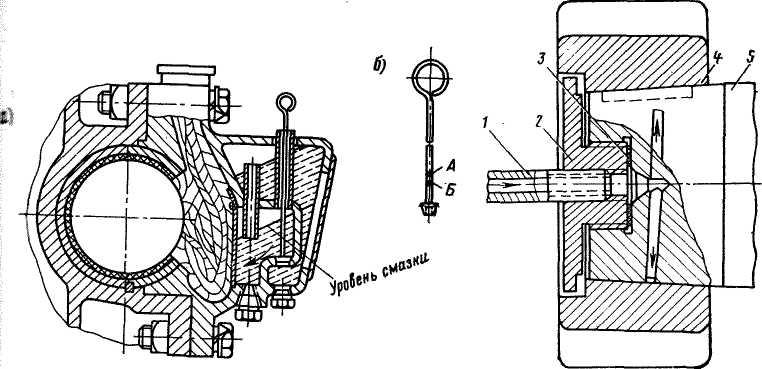

Ревизия с разборкой электродвигателя. Перед снятием электродвигателя сливают масло из букс моторно-осевых подшипников и кожухов зубчатой передачи. Для съема шестерни 4 (рис. 243) заменяют гайку, крепящую шестерню на валу 5 электродвигателя специальной гайкой 2 с прокладкой 3, устанавливают трубку 1 гидропресса и подают под давлением масло в специальные проточки вала двигателя до сдвига шестерни с места. Съем шестерни без специальной гайки запрещен.

Осмотр моторно-осевых подшипников. Снимают буксы моторно-осевых подшипников, вынимают шерстяную набивку и сливают остатки масла из камер, тщательно промывают камеры керосином. Для удаления остатков керосина заливают в камеры немноро масла, нагретого до температуры 90°С, и сливают его. Проверяют состояние пробок и крышек, при необходимости заменяют уплотнения, вставляют шерстяную набивку, предваритель-

354

Рис. 243. Схема подвода смазки при съеме шестерни с вала тягового электродвигателя

Рис. 242. Узел моторно-осевого подшипника (и) и специальный указатель уровня смазки (б)

но пропитав ее смазкой. При необходимости протачивают и подгоняют к оси вкладыш. Вкладыши рекомендуется протачивать за один проход. Не допускаются к установке вкладыши с трещинами и сколами баббита. При этом зазор между вкладышем и осью должен быть 0,3—0,5 мм на диаметр. Наибольший допустимый зазор (разность диаметров) 2,5 мм.

Разборка электродвигателя. Ее выполняют в следующем порядке. Электродвигатель устанавливают в горизонтальное положение, снимают уплотнительные кольца, подшипниковые крышки, отсоединяют подходящие к двум верхним кронштейнам кабели, вынимают все щетки из окон щеткодержателей, снимают кожух, рамку и козырек выброса воздуха. Затем устанавливают электродвигатель на специальный стеллаж коллектором вверх, демонтируют подшипниковый щит и траверсу; вынимают якорь и кладут его на специальный стеллаж. После этого переворачивают остов или ставят его в горизонтальное положение; демонтируют щит со стороны, противоположной коллектору. Дальнейшую разборку ведут на стеллажах.

Подшипниковые кольца снимают лишь при повреждениях подшипников или вала. Внутренние кольца подшипников спарены с наружными кольцами и вследствие этого невзаимозаменяемы; в случае их повреждения заменяют подшипник в целом.

Подшипник из подшипникового щита выпрессовывают различными способами и на различных приспособлениях, приемлемых для депо, но в любом случае распрессовочное усилие должно быть сосредоточено на торцовой поверхности наружного кольца подшипника, а не на сепараторе или ролике. При выпрессовке под-

12* 355

шипника вниз выпрессованный подшипник должен падать на прокладку или настил из мягкого неметаллического материала, чтобы не было забоин на наружной обойме подшипника.

После демонтажа подшипниковых щитов остов тщательно продувают сжатым воздухом. Удаляют скопившуюся грязь и смазку. Протирают внутреннюю поверхность остова ветошью, смоченной в бензине. Проверяют надежность крепления кабелей, полюсов, катушек, их изоляцию. При обнаружении дефектов разбирают полюсы и заменяют дефектные детали.

Разборку остова начинают с демонтажа компенсационной обмотки, для чего разъединяют их выводные шины. На лобовые части катушек (со стороны коллектора) укладывают листы электрокартона толщиной не менее 0,5 мм для защиты от механических повреждений изоляции при выбивке клиньев. Затем молотком и специальным зубилом с бородкой выбивают клинья, крепящие стержни катушек во всех пазах. Далее катушку вынимают вручную, слегка раскачивая ее за переднюю и заднюю лобовые части.

Если необходимо сменить катушку одного главного полюса, то нужно предварительно вынуть из пазов две катушки компенсационной обмотки. Далее смену полюса и катушки ведут обычным способом. Катушку дополнительного полюса меняют без демонтажа компенсационной обмотки. Для этого выводы катушки отсоединяют, полюс с катушкой вынимают внутрь остова (к якорю).

Остов собирают в обратном порядке. Перед укладкой катушек компенсационной обмотки пазы продувают сжатым воздухом. Затем в пазы закладывают пазовую изоляцию: стеклопластнковую прокладку на дно паза и стеклопластиковую гильзу.

Катушку компенсационной обмотки вставляют сразу во все пазы и продвигают легким постукиванием равномерно по всей длине витков обрезиненной рукояткой молотка. Стержни катушки осаживают текстолитовой подбойкой и молотком. Затем расклинивают пазы. Под клинья кладут прокладки из стеклопластика в количестве, необходимом для плотной посадки клиньев.

Очистка и осмотр якоря. Концы вала якоря устанавливают на специальные подставки, затем, вращая его, очищают вентиляционные каналы проволочным ершиком, а поверхность якоря салфетками от пыли, грязи и смазки, после чего тщательно продувают сжатым воздухом. Осматривают бандажи. Обстукиванием определяют плотность посадки пазовых клиньев, затяжку коллекторных болтов. Если клинья ослабли на длине, большей трети длины паза, то их заменяют. Ослабшие болты подтягивают специальным ключом-трещоткой, предварительно нагрев якорь до температуры 100°С. При этом якорь ставят на специальную подставку коллектором вверх'. Проверяют состояние пайки петушков коллектора и при необходимости паяют вновь. Проверяют отсутствие ослабления задней нажимной шайбы и распушения пакета якоря. Восстанавливают рабочую поверхность коллектора (как указывалось ранее), после этого тщательно продувают коллектор и якорь, восстанавливают покрытие якоря. Если сборка электро-

356

I

двигателя задерживается, то обертывают рабочую поверхность коллектора плотной бумагой или картоном и затем якорь ставят на деревянную подставку.

Очистка и проверка роликовых подшипников. Подшипники промывают в бензине и тщательно осматривают. Особое внимание обращают на качество клепки и износ сепаратора. Если радиальное смещение подшипника находится в допустимых пределах, а состояние беговых дорожек, роликов и качество клепки сепаратора хорошее, то после полной просушки подшипников подшипниковые узлы собирают и смазывают.

Если обнаружены трещины деталей, на беговых дорожках или роликах появились раковины, задиры или шелушение, радиальное смещение подшипника превышает установленные нормы, то подшипники необходимо заменить. Подшипники вплоть до момента их установки не рекомендуется вынимать из ящика.

Антикоррозионное покрытие, нанесенное на поверхность подшипников, перед сборкой удаляют; подшипники тщательно протирают чистой салфеткой и просушивают, ролики и сепаратор перед сборкой покрывают смазкой. Подшипниковые и особенно маслоподводящие отверстия тщательно промывают и продувают сжатым воздухом. Перед сборкой маслоподводящие отверстия заполняют смазкой. В процессе сборки следят, чтобы ни в смазке, ни в подшипниковых камерах не оказалось металлической пыли.

Очистка, осмотр и сборка траверсы и щеткодержателей. С поверхности траверсы и щеткодержателей чистой салфеткой, смоченной в спирте или бензине, удаляют следы смазки и угольной пыли. Траверсу просушивают и восстанавливают антикоррозионное покрытие. Проверяют зазоры между окнами щеткодержателей и щетками, состояние нажимных пальцев, пружин и корпуса, очищают и смазывают все трущиеся поверхности. После сборки щеткодержателей проверяют усилие нажатия на щетки.

Для обеспечения равномерного расположения щеткодержателей по окружности коллектора сборку траверсы с кронштейнами и щеткодержателями необходимо вести на специальном приспособлении.

Сборка электродвигателя. Ее выполняют следующим образом: запрессовывают в остов щит со стороны, противоположной коллектору; устанавливают в остов якорь и траверсу; запрессовывают щит со стороны коллектора; электродвигатель устанавливают в горизонтальное положение; замеряют торцовое биение подшипников, которое должно быть не более 0,12 мм; насаживают на вал с подогревом уплотнительные кольца. При этом необходимо выполнять требования чертежей по промазке привалочных поверхностей крышек подшипниковых узлов и кожуха выброса воздуха густотертыми цинковыми белилами МА-11.

Консервация и уход за тяговыми электродвигателями при длительном хранении электровоза. Электровоз, поступивший в депо с завода, может храниться в состоянии заводской консервации тяговых электродвигателей в течение 15 дней со дня прибытия

357

в

депо. Не позже 15-дневного срока хранения

электровоз должен быть

запущен в эксплуатацию или подготовлен

к консервации для

длительного хранения в отстое.

в

депо. Не позже 15-дневного срока хранения

электровоз должен быть

запущен в эксплуатацию или подготовлен

к консервации для

длительного хранения в отстое.

При постановке на консервацию тяговые электродвигатели должны находиться в исправном состоянии. При консервации производят следующие работы с тяговыми электродвигателями.

Отсоединяют подводящие кабели от верхних щеткодержателей. Отворачивают фиксаторный, стопорные болты и шпильку разжим ного устройства траверсы, установив в месте разреза траверсы щель не более 2 мм. Снимают щетки и закрепляют траверсу разжимным устройством, накладками и фиксатором. Подсоединяют на кронштейны щеткодержателей кабели. Щетки завертывают в парафинированную бумагу, на каждой пачке пишут номер электродвигателя, с которого они сняты. Пачки хранят в специальном ящике в электровозе.

Очищают коллекторную камеру от пыли и грязи. Сушат изоляцию тяговых электродвигателей. Затем плотно закрывают коллекторные люки крышками, предварительно проверив состояние уплотняющего войлока. Ставят пробку в отверстие, предназначенное для стока жидкости из электродвигателя. Заклеивают мешковиной (или бязью суровой) вентиляционный выбросной патрубок: проверяют заправку букс моторно-осевых подшипников шерстью (косами) и маслом, заправку маслом кожухов зубчатой передачи и при необходимости добавляют масло. Проверяют крепление крышек на моторно-осевых буксах. Гайки-барашки должны быть закручены и надежно держать крышку. Проверяют отсутствие течи масла через маслоспускные пробки. Добавляют шприцем в якорные подшипники по 100 г смазки и трубки закрывают пробками. Для обеспечения сохранности тяговых электродвигателей через каждые шесть месяцев проверяют состояние консервации и замеряют сопротивление изоляции тяговых электродвигателей. Результаты замеров записывают в специальный журнал. Для сохранения якорных и моторно-осевых подшипников следует производить один раз в 15 дней перекатку электровозов.

Расконсервация тяговых электродвигателей и подготовка их к эксплуатации. При расконсервации электровозов, прибывших с завода, или после длительного хранения тяговых электродвигателей выполняют следующие работы.

Снимают заклейки с отверстий тягового электродвигателя и с вентиляционного патрубка, вынимают пробку из отверстия для стока жидкости и производят- осмотр электродвигателя. Открывают коллекторные люки, разжимают траверсу, отсоединяют два кабеля, подходящих к траверсе, протирают коллектор спиртом или бензином. Поворачивая траверсу, устанавливают щетки, одновременно проверяя крепление кронштейнов, щеткодержателей и шин. Номера комплектов щеток должны совпадать с номерамв тяговых электродвигателей или колесно-моторных блоков, с которых они были сняты для хранения. Щетки должны быть притерты к рабочей поверхности коллектора.

358

Проверяют нажатие пальцев на щетки и правильность установки щеток в нейтральное положение по совпадению рисок на траверсе и остове. При необходимости регулируют. Затем устаиав-■ивают фиксатор в паз на траверсе и стопорят ее прижимными акладками и разжимным механизмом.

Подсоединяют кабели к траверсе, продувают тяговый электродвигатель и закрывают крышки коллекторных люков. Проверяют крепление выводных кабелей, вентиляционных патрубков. Замеряют сопротивление изоляции обмоток, которое должно быть и пределах норм. В противном случае тяговые электродвигатели необходимо просушить.

Проверяют крепление болтов моторно-осевых подшипников, исправность и крепление крышек и пробок на буксах моторно-)севых подшипников, кожухов зубчатой передачи, кронштейна юдвески тягового электродвигателя, подшипниковых щитов, за-"чвку шерстяными косами букс моторно-осевых подшипников, марку масла, количество и состояние ее в буксах и кожухах зубчатой передачи. При необходимости производят дозаправку масла. Производят заправку смазкой якорных подшипников согласно карте смазки. При обнаружении в масле влаги или несоответствия марки масла времени года и при хранении электровоза более 18 месяцев заменяют масло в моторно-осевых буксах, кожухах (убчатой передачи и якорных подшипниках.

Результаты проведенной работы записывают в специальном журнале. Номинальные и браковочные параметры тягового элек-чродвигателя ТЛ-2К.1 следующие:

Значение Значение номинальное браковочное

Ширина окна щеткодержателя, мм ......... 16+0'1 более 16,3

Длина окна щеткодержателя, мм . . . ■ ...... 100+0'3 » 101

Высота щетки, мм 60 менее 28

Усилие нажатия на каждый элемент щетки, Н . . . 32±1 — Зазор между щеткой и окном щеткодержателя, мм:

по толщине щетки 0,05—0,1 более 0,3

по ширине щетки .0,1 —0,8 » 1,0

Неравномерность расположения осей окон щеткодержателей под щетки по окружности, мм . . . . . .не более 1,5 более 1,5

Расстояние от щеткодержателей до рабочей поверх ности коллектора, мм 2+2 » 5

Расстойние от торца петушков коллектора до корпуса

щеткодержателя, мм 7 менее 4

Диаметр рабочей поверхности коллектора, мм .... 660+ц'| менее 630

Глубина канавки, мм:

при новом коллекторе ............ 4±0,3 —

при коллекторе с наименьшим допустимым диа метром ................... 2±0,3

Ширина канавки коллектора, мм . ^ ...... 10+0,3

Глубина продорожки миканита коллектора, мм ... 1,3—1,6 менее 1,0 Расстояние от торца рабочей поверхности коллектора

до боковой грани щетки, мм 4,5±0,5

359

Таблица

19

Тип электрической

машины

ТЛ-П0М, НБ-431П,

НБ-436В (двигатель)

НБ-436В (генератор)

Радиальный зазор якорных подшипников, мм ... .0,08—0,145 » 0,30,

менее 0,07

Осевой разбег якоря, мм ............. 6,3—8,1 —

Зазор между осью и вкладышем моторно-осевых под шипников, мм .................. 0,3—0,5 более 2,5

Толщина бурта вкладыша моторно-осевых подшипни ков, мм 25 ± 1,0 менее 22

Сопротивление изоляции при рабочей температуре, МОм ............... • не менее 3,3 менее 1,5

Глубина выработки рабочей поверхности коллектора под щеткой, мм — более 0,2

124. Техническое обслуживание вспомогательных машин

В эксплуатации между плановыми ремонтами систематически осматривают вспомогательные машины. Неисправности, обнаруженные при этом, немедленно устраняют. Перед осмотром для удаления пыли электрические машины продувают сжатым воздухом. Во избежание попадания грязи внутрь машины тщательно очищают поверхность около коллекторных люков. Проверяют исправность уплотнений н действие замков коллекторных люков. При обслуживании внутренних частей электрических машин запрещается пользоваться грязным обтирочным материалом, наждачной бумагой, напильником. Осматривают поверхность коллектора и видимую часть якоря, соединения выводных кабелей, перемычки щеточного ацпарата, шунты, щетки, крепление наконечников, состояние жил проводов, лобовые части обмоток якоря н бандажн, укладку и крепление перемычек и межкатушечных соединений. Прн обрыве более 15% жил перемычки заменяют. При повреждении слоя резиновой изоляции проводов разрешается восстанавливать ее, используя ленты натуральной резины и лакотка-ни. Крепление проводов к скобам киперной лентой запрещается.

Проверяют крепление главных и дополнительных полюсов, подшипниковых щитов, крепление к фундаментам. Ослабший крепеж подтягивают, поврежденный заменяют. Проверяют состояние подшипников и при необходимости добавляют смазку.

Коллектор. После каждой обработки рабочей поверхности коллектора стружку и металлическую пыль тщательно выдувают сжатым воздухом под давлением не более 200 кПа. Производить обработку коллектора непосредственно на электровозе с использованием суппорта не рекомендуется.

Проточку коллектора при необходимости должен выполнять опытный специалист, соблюдая скорость резания 250 м/мин. При проточке резцом из твердого сплава подача должна быть не более 0,15 мм, а при чистовой обточке — 0,05 мм на каждый оборот прн скорости резания 250 м/мин. После обточки на токарном станке в собранном электродвигателе биение коллектора не должно превышать допустимых норм (табл. 19).

360

Значение параметра

номинальное | браковочное [ номинальное [ браковочное

Параметр

Более 10,35*

10+1* 2о+о,1

25+о.15

Более 16,35 > 32,65

Менее 20

16+0'1 32+о,15

32+1 10-12

Более 20,35 Более 25,65

Менее 30

Ш ирина

окна щеткодержателя,

мм

ирина

окна щеткодержателя,

мм

Длина окна щеткодержателя

мм

50±1 12—15

Более 0,5

» 0,9

Менее 2,5

Более 0,5

> 0,9

Менее 2,5

0,5-0,2 0,05—0,4

3+1

0,05—0,2 0,05-0,4

4+1

Высота щетки, мм Усилие нажатия на щетку, Н Зазор между щеткой и окном щеткодержателя, мм: по толщине щетки по ширине »

Расстояние от щеткодержателя до рабочей поверхности коллектора, мм

Менее 3**

Менее 5,5 Менее 368

» 3 Менее 348

0,9

Расстояние от торца петушков коллектора до корпуса щеткодержателя, мм

380+о.в

Диаметр рабочей поверхности коллектора, мм

Глубина канавки, мм:

4+0,3 2+0,3

6+0,3 3+0,3

7+0,3 1 — 1,5

3,5+0,5 1,4

0,04 0,04-0,12

10±0,2 1—1,5

4,5±0,5 2,0

0,04 0,04—0,12

для нового коллектора для коллектора с наименьшим допустимым диаметром

Менее 0,5 0,2

Менее 0,5 0,2

Ширина канавки коллектора, мм

Глубина продорожки миканита коллектора, мм

Глубина выработки рабочей поверхности коллектора под щеткой, мм

Расстояние от торца рабочей поверхности коллектора до боковой грани щетки, мм

Неравномерность расположения осей окон щеткодержателей под щетки по окружности, мм, не более

Более 0,1

Более 0,1

Биение коллектора, измеренное по рабочей поверхно-сти в собранном двигателе, мм

0,25

0,25

Радиальный зазор в якорных подшипниках, мм

* В числителе для двигателя ТЛ-П0М и двигателя преобразователя НВ-436В, в знаме-

** В числителе -'для двигателей ТЛ-П0М, НБ-431П, в знаменателе _ для двигателя пре- чбразо,вателя НБ-436В.

361

Значение параметра

номинальное | браковочное | номинальное I браковочное

Окончание табл.

19

Тип электрической

машины

ТЛ-ИОМ, НБ-431П,

НБ-436В (двигатель)

НБ-436В (генератор)

Более 0,5 Менее 3

0,15-0,35 3,3

Более 0,5 Менее 3

0,15-0,35 3,3

3±0,3

10±0,2

1-1,5

4,5±0,5 2,0

0,04

0,04-0,12

0,15-0,35

3,3

2±0,3 7±0,3 1-1,5

3,5±0,5 1,4

0,04

0,04-0,12

0,15-0,35

3,3

Осевой разбег якоря, мм Сопротивление изоляции при рабочей температуре, МОм, не менее

Менее 0,5 0,2

Для коллектора с наименьшим допустимым диаметром Ширина канавки коллектора,

Менее 0,5 0,2

мм

Более 0,1

» 0,25

» 0,5

» 3

Более 0,1

» 0,25 » 0,5 Менее 3

Глубина продорожки миканита коллектора, мм Глубина выработки рабочей поверхности коллектора под щеткой, мм Расстояние от торца рабочей поверхности коллектора до боковой грани щетки, мм Неравномерность расположе-гия осей окон щеткодержателей под щетки по окружности, мм, не более Биение коллектора, измеренное по рабочей поверхности в собранном двигателе, мм Радиальный зазор в якорных

подшипниках, мм Осевой разбег якоря, мм Сопротивление изоляции при рабочей температуре, МОм, не менее

Глубина продорожки миканита должна быть в пределах 1,0— 1,5 мм, фаска с обеих сторон пластины вдоль продорожки 0,2 ммХ45°. Разрешается выполнять фаски 0,5 мм по высоте и 0,2 мм по ширине пластин!

При незначительных повреждениях коллектора устранение неисправностей выполняют без разборки электродвигателя аналогично, как и при техническом обслуживании коллекторов тяговых электродвигателей.

Щеточный аппарат. Техническое обслуживание щеточного аппарата вспомогательных машин в основном аналогично обслуживанию щеточного аппарата тяговых электродвигателей. Зазоры между щеткой и окном не должны превышать предельно допустимых величин. Увеличение этих зазоров приводит к местным изно-сам щеток, способствует их скалыванию. Нажатия на щетки од-

362

т

ной полярности не должны отличаться друг от друга более чем на 10%.

При текущих ремонтах ТР-2 контролируют нажатие на щетки и правильность установки щеток в нейтральное положение. После установки щеток, в нейтральное положение необходимо отметить положение траверсы в подшипниковом щите эмалью ПФ-115.

Техническое обслуживание вспомогательных машин в зимнее время. Принимают меры, исключающие попадание в них снега и влаги. После пребывания электровоза в нерабочем состоянии, а также при нахождении его длительное время в резерве на открытой местности перед запуском электродвигателей проверяют сопротивление изоляции, которое должно быть в нагретом состоянии при рабочей температуре не менее 3 МОм.

При низкой температуре перед вводом электровоза в теплое помещение депо электрические машины подогревают. Нельзя вводить электровоз с холодными электрическими машинами в теплое помещение депо.

125. Техническое обслуживание электрических аппаратов

Общие сведения. В эксплуатации следят за чистотой и исправностью, проверяют вручную их действие, при этом движущиеся части должны двигаться свободно, без заеданий, проверяют крепление, особенно токоведущих деталей; шплинты разводят; болты, винты и гайки плотно затягивают и снабжают их пружинными шайбами или фиксируют другим способом. Шунты из провода ПЩ с распаявшимися наконечниками или изношенными жилами свыше 20% первоначальной площади сечения заменяют новыми. В перемычках из медной ленты надрывы не допускаются.

Обмотки катушек не должны поворачиваться на каркасах, а каркасы на сердечниках. Сопротивление катушек должно соответствовать расчетным данным и техническим требованиям чертежей. Не допускаются ржавчина и большие люфты в шарнирах, ухудшающие работу аппаратов.

Подшипниковые и шарнирные узлы, зубчатые передачи необходимо систематически пополнять смазкой ЦИАТИМ-201 ГОСТ 6267—74. Периодически следует проверять наличие маркировок на проводах, блокировочных пальцах и у зажимов.

Кожуха аппаратов должны быть установлены без перекосов, плотно прилегать к сопрягаемым поверхностям, не иметь вмятин. Для очистки от пыли и грязи аппараты продувают чистым сжатым воздухом, давление которого не должно превышать 350 кПа. Поверхности изоляционных деталей вытирают сухой чистой тканью. После ремонта аппараты проверяют на соответствие техническим требованиям, испытательное напряжение при этом снижается на 15% по сравнению с указанным в технических требованиях. Все аппараты в эксплуатации проверяют согласно соответствующим указаниям.

363

Рис. 244. Место закладки масла (а) и- войлочное кольцо (б)

Электрические аппараты хранят в чистом, сухом, отапливаемом в зимнее время помещении с температурой воздуха не ниже +5°С при относительной влажности не более 80%- Все детали, не имеющие антикоррозионного покрытия, покрывают смазкой УН (вазелин технический). Отверстия пневматических приводов должны быть забиты деревянными пробками. Аппараты перед установкой на подвижной состав после хранения проверяют в соответствии с техническими требованиями, лишнюю смазку удаляют.

На гетинаксовых, асбестоцементных и прессованных деталях трещины и расслоения недопустимы. Сколы на изоляции зачищают шкуркой и покрывают красной эмалью ГФ-92-ХС. Трещины и сколы глазури на фарфоровых деталях не допускаются. Глазурованные фарфоровые изоляторы вытирают технической салфеткой, смоченной керосином или бензином.

![]()

Рис. 245. ние для закладки манжет:

/ — насадка; 2 - конус

В эксплуатации Пневматические приводы проверяют регулярно, а также после каждого ремонта. Для проверки четкости работы привода, отсутствия заеданий и других ненормальностей несколько раз включают аппарат, впуская воздух в ци-Приспособле- линдр привода. Следят за отсутствием утечек в месте подвода сжатого воздуха, периодически подтягивают крепежные соединения. Если привод имеет замедленный ход или есть утечки воздуха через кожаные

уплотнения, рекомендуется влить в цилиндр 1—3 см3 приборного масла МВП, после чего несколько раз передвинуть поршень для равномерного распределения смазки. Если установлены резиновые манжеты, смазку ЖТ-72 ТУ 38-101345—73 закладывают в манжеты, а смазочное кольцо перед установкой пропитывают в масле приборном МВП в течение 12 ч. Если утечка не будет устранена, уплотнение поршня заменяют.

Периодически необходимо разбирать и осматривать пневматические приводы. Детали привода очищают от старой смазки и обезжиривают. Резиновые манжеты промывают в теплой воде. Резиновые манжеты, имеющие надрывы, трещины, посторонние включения на рабочей поверхности, заменяют новыми. Перед сборкой стенки цилиндра и резиновые манжеты смазывают смазкой ЖТ-72 (рис. 244). При установке манжеты на поршень рекомендуется пользоваться коническим приспособлением (рис. 245).

364

Для приводов с кожаными манжетами необходимо произвести прожировку манжет. Состав прожировочной массы: 88% вареного касторового масла и 12% пчелиного воска. Неисправные и изношенные детали заменяют. Если на бронзовой шайбе имеется более трех изломанных лепестков и если они располагаются рядом и не перекрываются лепестками другой шайбы, ее заменяют. Перед сборкой стенки цилиндров и манжеты смазывают смазкой ЖТ-72, если манжеты резиновые, и ЦИАТИМ-201, если манжеты кожаные.

После сборки привода проверяют его на отсутствие утечек сжатого воздуха при давлении 675 кПа, для чего покрывают места соединения поверхностей и атмосферные отверстия испытуемых деталей мыльной эмульсией. На поверхности и в местах соединений деталей возникновение мыльных пузырей не допускается. Утечка через атмосферные отверстия допускается, если мыльный пузырь продержится не менее 10 с. После установки привода на аппарат проверяют работу аппарата на соответствие( техническим требованиям.

Капли расплавленного металла и копоть с поверхности дуго-гасительных камер удаляют стеклянной шкуркой. Камеру с по-4 врежденной изоляцией полюсов, треснувшими или изношенными до толщины 3 мм в наиболее тонкой части перегородками или боковыми стенками заменяют новой. Следует регулярно проверять надежность крепления всех деталей. Ослабшие крепления необходимо подтянуть. Перед установкой на аппарат, камеру продувают сжатым воздухом. После установки убеждаются в отсутствии заеданий и трения подвижного контакта о стенки камеры, для чего включают несколько раз аппарат.

Для ремонта камер из асбестоцемента применяют специальную замазку, изготовленную из равных частей гипсового порошка и асбестового волокна, тщательно перемешанных между собой и разведенных в шеллачном спиртовом лаке до получения тестообразной массы. Перед наложением замазки камеру тщательно очищают, просушивают, ремонтируемую поверхность покрывают тонким слоем шеллака, после чего наносят замазку, затем просушивают и сверху покрывают серой эмалью ГФ-92-ХС. Не допускается при ремонте камер применять бакелитовый лак и другие не рекомендованные инструкцией лаки и краски. Полюсы камер пневматических и электромагнитных контакторов должны плотно прилегать к сердечникам дугогасительных катушек. В лабиринт-но-щелевых камерах копоть и подгары зачищают наждачной бумагой. Стенки камеры с трещинами, сильно разрушенными ребрами, и стенки, выгоревшие до половины толщины, заменяют. Контакты должны быть надежно укреплены. Медные контакты, имеющие забоины, заусенцы, следы оплавления и нагара, зачищают личным или бархатным напильником. При зачистке надо стараться снять возможно меньше металла и следить за тем, чтобы сохранить профиль контактов. После зачистки контакты протирают чистой ветошью. Контакты всегда должны быть сухи-

365

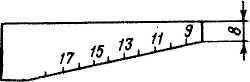

Рис. 246. Шаблон для замера разрыва контактов контакторов типов ПК, ПКГ, МК-310, МК-15-01

Рис. 247. Шаблон для замера разрыва и провала контактов ТК-042, ПКД-043, ПКД-047 и разрыва контактов контактора МКП-23

Рис. 248. Определение провала контактов ПК и контактор-ных элементов ПКГ по углу поворота держателя контактов

Рис. 249. Определение провала контактов переключателей ТК-042, ПКД-043, ПКД-047

366

ми. Категорически запрещается смазывать контакты.

Серебряные контакты протирают чистым безволокнистым полотном, смоченным в бензине. Стальные контактные пальцы зачищают мелкой наждачной бумагой. Зачистка стеклянной и наждачной бумагой медных и серебряных контактов не допускается. Контакты ножевого типа подгоняют подгибкой губок или ножей с последующей притиркой и периодически покрывают техническим вазелином УН или графитовой смазкой УСсА ГОСТ 3333—80. Контакты, сильно поврежденные электродугой или изношенные до половины толщины, заменяют новыми. Изогнутые стальные пальцы выправляют.

Линия касания контактов должна быть не менее 80% ширины контактов для всех аппаратов, кроме оговоренных в технических требованиях. Допускается боковое смещение контактов до 1 мм. В фиксированном положении пальцевых контактов пальцы должны заходить на сегменты или иметь с ними разрыв не менее 3 мм.

Провал и раствор силовых контактов должны соответствовать техническим требованиям. Нажатие контактов замеряют динамометром, отсчет по которому производят в тот момент, когда рукой можно будет выдернуть полоску бумаги, зажатую между замкнутыми контактами, и при давлении сжатого воздуха в приводе цилиндра 500 кПа. При этом динамометр должен быть закреплен за подвижной контакт так, чтобы сила, приложенная к нему, пересекала линию касания контактов, и совпадала с направлением движения контакта в момент отрыва.

Для ножевых разъединителей качество контакта проверяют усилием на рукоятке: при включении оно должно быть 210 -250 Н и при отключении 130 160 Н. В случае снижения

указанных усилий необходимо подтянуть болты и ослабленные пластинчатые пружины, а пружинные шайбы заменить новыми.

Раствор контактов определяется наименьшим расстоянием между контактами в разомкнутом положении специальными шаблонами (рис. 246 и 247).

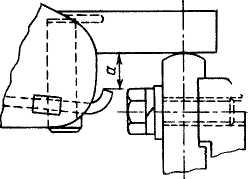

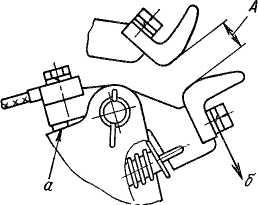

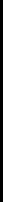

Провал контактов в каждом аппарате замеряют в зависимости от конструкции контактной системы. Так, замер провала контактов для контакторов ПК и контакторных элементов ПКГ производится во включенном положении угловыми шаблонами иа 12 н 14°. Угол отклонения держателя подвижного контакта от упора (рис. 248), равный 13±Г, соответствует провалу контактов 10—12 мм. Провал контактов контакторных элементов переключателей ТК и ПКД определяется в замкнутом положении контактов расстоянием а между подвижным контактом и распоркой рычага подвижного контакта (рис. 249). Для обеспечения провала 10—14 мм этот размер должен быть 7—10 мм.

Токоприемники. При работе с токоприемником, установленным на электровозе и находящимся под контактным проводом, необходимо строго соблюдать все правила техники безопасности при работе с высоковольтной аппаратурой электроподвижного состава.

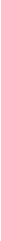

При осмотре токоприемника особое внимание следует обращать на контактные поверхности полозов. Медные накладки полозов должны быть плотно притянуты винтами и подогнаны друг к другу. Зазор между ними со стороны контактной поверхности должен быть не более 1 мм, толщины накладки — не менее 2,5 мм. Головки винтов не должны выступать над поверхностью накладок, в стыках не должно быть острых углов и выступов. Отклонение контактной поверхности полоза от горизонтали на длине 1 м допускается ие более 20 мм, смещение центра полоза относительно центра основания — не более 30 мм. Угол поворота полоза вокруг оси его крепления в каждую сторону относительно среднего положения должен быть в пределах 5—7°. Сила трения в шарнирах, приведенная к контактной поверхности полозов, должна быть не более 25 Н.

Для смазывания рабочей поверхности полозов применяют сухую графитовую смазку СГС-0 и СГС-Д ТУ 32ЦТ-009—68. Проверяют состояние кареток, шарниров, гибких шунтов, подтягивают все гайки и болты. Подшипниковые и шарнирные узлы смазывают смазкой ЦИАТИМ-201. Имеющиеся перекосы рычагов устраняют. Поверхности изоляторов и полиэтиленовых шлангов очищают от пыли и грязи технической салфеткой.

При давлении воздуха 500 кПа убеждаются иа слух в отсутствии утечки воздуха через кожаные манжеты. Герметичность привода проверяют утечкой сжатого воздуха из резервуара вместимостью 1 л при начальном давлении 675 кПа. Конечное давление в этом резервуаре через 10 мии должно быть не менее 640 кПа. Не реже одного раза в месяц в пневматический цилиндр

367

заливают

2—5 см3

приборного масла МВП независимо от

состояния

манжет.

заливают

2—5 см3

приборного масла МВП независимо от

состояния

манжет.

В процессе ремонтных работ особенно осторожно следует производить демонтаж и монтаж подъемных пружин 4 (см. рис. 53) и пружин 9 пневматического привода. При ремонте токоприемника с разборкой рам ослабляют все пружины для предупреждения опасности удара. Для разборки привода токоприемника отвинчивают болты, крепящие кронштейн, расшплинтовывают валики рычага, снимают кронштейн и рычаг, отвинчивают из имеющихся шести болтов три болта, крепящих крышку, а вместо них устанавливают три болта М10Х150, а затем отвинчивают три остальные болта. Крышка под действием пружин отодвигается на 140 мм. Вместо снятых трех болтов устанавливают три болта М10Х280. Вначале снимают болты М10Х150, а затем — М10Х Х280.

Быстродействующий выключатель БВП-5-2. Для осмотра быстродействующего выключателя снимают дугогасительную камеру. Тщательно зачищают контакты от нагара напильником и проверяют толщину и площадь прилегания контактов. Толщина подвижного контакта должна быть не менее 6 мм, а неподвижного — не менее 5 мм.

Проверяют напряжение на выводах удерживающей катушки, осматривают крепление проводов, ослабшие болты и гайки затягивают.

Зачищают поверхности вспомогательных контактов и проверяют их срабатывание. Проверяют состояние гибких шунтов, осматривают и протирают детали выключателя; ослабшие соединения закрепляют, замеряют зазоры, шарниры покрывают смазкой.

Зазоры между контактами и стенками камеры должны быть не менее 2 мм, а между верхним концом полюса и камерой — не более 6 мм. Остальные проверяемые параметры технического состояния быстродействующего выключателя должны соответствовать данным, приведенным в § 16.

Пневматический привод при давлении сжатого воздуха 375 кПа должен четко работать. Убеждаются в отсутствии утечки воздуха, добавляют смазку в цилиндр привода.

Внутренние части дугогасительной камеры очищают от налета меди, копоти, а обгоревшие поверхности зачищают стеклянной шкуркой. Затем продувают сжатым воздухом. При установке камеры на место необходимо следить, чтобы дугогасительные рога и детали их крепления не касались стенок камеры. Первый рог должен плотно прилегать к неподвижному контакту, а нож держателя — плотно садиться в губку контакта. В эксплуатации следует периодически проверять крепление камеры на аппарате, ее расположение относительно контактов, симметричность веерообразных полюсов относительно полюсов камеры.

Регулировку выключателя осуществляют в следующем порядке.

368

-

Устанавливают в удерживающей катушке ток 1, 18 А и за мыкают контакты.

-

Изменяя натяжение пружин, устанавливают контактное на жатие не менее 220 Н.

-

Подключают силовую цепь выключателя к источнику посто янного тока напряжением 5—12 В и добиваются с помощью ре гулировочных винтов отключения выключателя при токе уставки.

-

Плоскость прилегания якоря пришабривают к полюсам удерживающего магнита так, чтобы площадь касания была не меньше 75% всей его площади (проверяют по отпечатку на бе лой бумаге через синьку).

-

Пломбируют регулировочные винты.

Электропневматические коктакторы ПК. Для надежной работы электропневматических контакторов необходимо периодически проверять их параметры: раствор контактов, угол, контролирующий провал контактов, и нажатие.

Проверку раствора и начального нажатия (см. технические данные ПК в § 17) производят при разомкнутых контактах, а угла, контролирующего провал, и конечное нажатие — в замкнутом положении контактов при давлении сжатого воздуха в цилиндре привода 500 кПа. Угол, контролирующий провал силовых контактов, должен быть 13± 1°. Замер нажатия производят динамометром в момент сдвига полоски тонкой бумаги (рис, 250). Регулируют раствор и провал силовых контактов аппаратов взаимным перемещением кронштейнов подвижного и неподвижного контактов.

Суммарный вертикальный люфт шарнирных соединений, приведенный к подвижному контакту, определяемый изменением раствора контактов, допускается не более 4 мм. Толщина силовых контактов должна быть не менее 5 мм. При износе контактов, превышающем допустимые значения, их заменяют. После

Рис. 250. Схемы проверки параметров контактного устройства электропневматических контакторов:

Л -» раствор дугчласителыш.ч контактов; и - место закладки бумаги дли проверки на-ж.чтия контактов; б место приложения динамометра; к угол, контролирующий про

вал дугогасительных контактов

369

Вспомогательные контакты особого ухода и регулировки не требуют. Периодически проверяют контактное нажатие и толщину контактных пластин. Контактное нажатие регулируют подгибкой пальцев. Толщина контактной пластины должна быть не менее 3 мм, а контактных пальцев — не менее 0,5 мм.

Гецтметичность пневматического привода проверяют утечкой сжатого воздуха через привод из резервуара вместимостью 1 л. Начальное давление воздуха в резервуаре 675 кПа, конечное через 6,6 мин после начала испытания должно быть не менее 610 кПа.

Электромагнитные контакторы. Детали контакторов протирают, подводящие провода осматривают, ослабленные крепления подтягивают. Губки контакторов зачищают и при необходимости опиливают. Проверяют состояние пайки наконечников. Регулируют раствор, провал, нажатие и притирание контактов. Значения проверяемых параметров приведены в технических данных этих контакторов (см. § 18—20).

Провал контактов электромагнитного контактора МК-310 контролируют между держателем подвижного контакта и кронштейном во включенном положении аппарата (рис. 251). Зазор а должен быть 6—7 м'м, что соответствует провалу 7—9 мм. Провал главных контактов регулируют припиловкой до 2,5 мм изоляционного рычага 10 (см. рис. 63) в месте посадки кронштейна, а раствор — припиловкой ограничительного упора якоря.

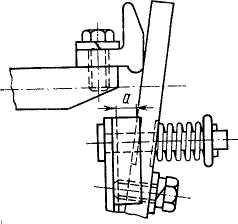

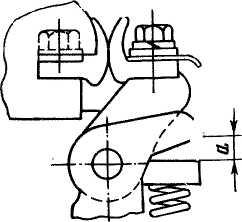

Провал контактов электрического контактора МК-15-01 контролируют во включенном положении аппарата между подвижным контактом и упором подвижного контакта (рис. 252). Зазор должен быть 3—4,5 мм, что соответствует провалу 5—7 мм. При регулировке допускается припиловка изоляционного рычага 8 (см. рис. 64) в месте посадки подвижного контакта и латунного ограничительного упора якоря. Провал контактов МКП контролируют зазором А между якорем и планкой (см. рис. 65, а). Зазор, равный 2,5—4 мм, в момент касания контактов соответствует провалу контактов 4,5—5,5 мм.

Дугогасительные камеры очищают, при необходимости ремонтируют. Для ремонта камеры рекомендуется применять специальную замазку, изготовленную из равных частей гипсового порошка и асбестового волокна, тщательно перемешанных между собой и разведенных в шеллачном спиртовом лаке до получения тестообразной пластичной массы. После установки камеры на место проверяют электрическое соединение между рогом дугогаситель-ной камеры и кабельным башмаком, следят, чтобы полюсы дуго-гасительной камеры плотно прилегали к сердечнику дугогаси-тельной катушки.

Групповой переключатель ПКГ-040. Периодически проверяют четкость переключения контакторных элементов при ручном переводе кулачкового вала с одной позиции на другую. Если аппа-370

Рис. 252. Определение провала контактов контактора МК-15-01

Рис. 251. Определение провала контактов контактора

мк-зю

рат работает замедленно или задевает привод, то выявляют возможные причины. Ими могут быть: отсутствие смазки в цилиндре и приводном механизме; загиб бурта резиновой манжеты в обратную сторону; наличие больших утечек воздуха в приводе вследствие выработки цилиндра, штока и образования на рабочих поверхностях глубоких рисок; излом или появление глубоких вмятин в трубопроводе; нарушение правильного зацепления в шестернях редуктора.

Проверяют очередность включения контактных элементов, которая должна соответствовать диаграмме замыкания контактов (см. рис. 68). Допустимое отклонение действительной от предусмотренной развертки чертежом на 2е в любую сторону возможно при обязательном выполнении следующих условий. В каждом фиксированном положении вала контактные элементы должны быть полностью включены или полностью выключены и иметь соответствующие техническим данным раствор и нажатие контактов; из двух элементов ГЩГ, замыкающих одну и ту Же цепь тяговых электродвигателей, первым должен замыкаться элемент, расположенный со стороны «земли», второй в этот момент может иметь раствор контактов не более 1,5 мм.

Развертку замыкания контактов контакторных элементов проверяют по углам поворота вала, поворачиваемого вручную съемной рукояткой (ключом ПКГ), при этом отсчет углов производят по стрелке и градуированному диску, насаженному на конец вала. Необходимо следить за тем, чтобы удлиненные части рычагов подвижных контактов не приближались к заземленным частям аппарата ближе чем на 30 мм и не терли изоляцию стержней. Допускается отгибка рычагов. Нарушение развертки может произойти из-за ослабления посадки кулачковых шайб и шестерен па валу; изменения профиля шайб или большой их выработки по диаметру; ослабления и изменения расположения кронштейнов контакторных элементов на изоляционных стержнях или планках,;

371

чрезмерной

выработки контактов. Замер нажатия,

провала и раствора

контактов контакторных элементов

производят в фиксированных

положениях кулачкового вала. Значения

контролируемых

параметров приведены в § 22. При осмотре

контактов обращают

внимание на состояние их поверхности.

Капли и наплывы

металла зачищают. Внутренние стенки

дугогасительных камер очищают

от копоти и капель металла.

чрезмерной

выработки контактов. Замер нажатия,

провала и раствора

контактов контакторных элементов

производят в фиксированных

положениях кулачкового вала. Значения

контролируемых

параметров приведены в § 22. При осмотре

контактов обращают

внимание на состояние их поверхности.

Капли и наплывы

металла зачищают. Внутренние стенки

дугогасительных камер очищают

от копоти и капель металла.

Не допускается работа шестерен с выломанными зубьями — это может нарушить развертку. Шестерни с большим износом зубьев необходимо заменить. Суммарные зазоры в шестернях, рейках и упорах ПКГ не должны допускать свободного вращения вала при фиксированном положении привода более чем на 2 мм по наибольшей окружности кулачков у главного вала и по окружности сегментов у барабана блока вспомогательных контактов Кулачковые шайбы должны быть закреплены на валу плотно, без качаний. Износ кулачковых шайб допускается в пределах, при которых сохраняется правильность развертки ПКГ и соответствующие техническим данным нажатия и растворы контактов. Поворот вала ПКГ должен быть равномерным. Поворачивание рывками указывает на неправильность регулировки контакторных элементов. Не допускается ограничение хода поршней привода упором их в крышки цилиндра.

Шариковые подшипники контакторных элементов должны вращаться свободно и не иметь заеданий. Подшипники, шестерни и рейки периодически покрывают смазкой ЦИАТИМ-201.

Переключатели ТК и ПКД. Силовые контакты очищают от наплывов и выработок личным напильником и шлифуют стеклянной бумагой. Износ подвижных контактов допускается не более 2,5 мм, а толщина подвижного контакта — не менее 10 мм. Значения остальных контролируемых параметров приведены в § 23. Выводы и гибкий шунт должны иметь надежные соединения с контактами.

В эксплуатации необходимо строго следить за селективностью срабатывания вспомогательных контактов. При поворотах кулачкового вала вспомогательные контакты должны размыкаться до размыкания главных контактов, а замыкаться после замыкания главных контактов. Регули-ровку производят передвижением пальцев и держателей пальцев относительно контактных сегментов.

Кулачковые шайбы должны быть закреплены на валу плотно, износ кулачковых шайб допускается в пределах, обеспечивающих требуемое нажатие и раствор главных контактов. Ролики контакторных элементов должны свободно вращаться и не иметь повреждений. Износ зубьев зубчатой передачи допускается такой, при котором свободное вращение вала не должно быть более 2 мм по наибольшей окружности кулачков. Не допускается ограничение хода поршней привода упором их в крышки цилиндра.

Контроллер машиниста. При осмотре контроллера снимают кожух и продувают сжатым воздухом. Изоляторы и детали кон-

372

такторных элементов, кулачковые шайбы и детали блокировочного механизма очищают от пыли и грязи. Проверяют четкость работы рукояток и отсутствие заедания или дополнительного трения в- узлах при повороте рукояток с нулевой до последней позиции. Вращение рукояток должно быть легкое и равномерное. При нажатии на рукоятку она должна выходить из впадины сектора и устанавливаться на вершину следующего зуба. Если она возвращается во впадину, то регулируют положение вала винтами передаточного механизма, следя за тем, чтобы не нарушить очередность включения контакторных элементов.

Если ролик контакторного элемента в фиксированном положении рукоятки попадает на склон профиля кулачковой шайбы, то этот недостаток устраняют поворачиванием вала с помощью установочных болтов передаточного механизма. Контакторные элементы должны быть плотно укреплены, ролики элементов не должны смещаться по отношению к кулачковым шайбам. Серебряные контакты контакторных элементов зачищают от копоти и нагара, изношенные — заменяют. Пружины при полностью разомкнутых контактах не должны сжиматься до соприкосновения витков.

Порядок и правильность включения и выключения контакторных элементов проверяют на каждой фиксированной позиции главной и тормозной рукояток. Положение контакторных элементов должно соответствовать диаграмме замыкания контактов (развертке кулачковых шайб).

Проверяют работу и взаимодействие блокировочного механизма рукояток.

Люфт главной и тормозной рукояток при нулевом положении реверсивной рукоятки должен быть не более 4 мм. Люфт главной рукоятки на позициях допускается не более 2 мм. При этом контакты контакторных элементов не должны переключаться. Значения остальных контролируемых параметров смотрите в § 44. Трущиеся детали и подшипники покрывают смазкой

ЦИАТИМ-201.

Реле. Для обеспечения нормальной работы реле необходимо периодически, но не реже чем на каждом текущем ремонте ТР-1 электровоза, производить их осмотр. При этом проверяют крепление токоведущих деталей, состояние пружин, рабочих поверхностей контактов, работу подвижных частей, регулировку реле, наличие диамагнитных прокладок и латунных винтов на якорях. Для удаления пыли и грязи реле продувают сухим сжатым воздухом при давлении не выше 300 кПа и протирают изоляционные детали сухой чистой ветошью.

Прозрачные кожуха блока контактов протирают снаружи и внутри сухой чистой ветошью. Запрещается кожуха из полистирола протирать керосином, бензином, ацетоном и другими растворителями, так как полистирол от этого теряет прозрачность.

Все крепежные детали должны быть тщательно затянуты. Рабочие поверхности контактов должны быть чистыми, без следов масла и нагара. Контакты протирают сначала ветошью, смочен-

373

ной

в бензине, затем сухой ветошью. При

значительном оплавлении

контактов рабочую поверхность зачищают

бархатным напильником,

сохраняя конфигурацию контактов. После

этого контакты

протирают сухой обезжиренной ветошью.

ной

в бензине, затем сухой ветошью. При

значительном оплавлении

контактов рабочую поверхность зачищают

бархатным напильником,

сохраняя конфигурацию контактов. После

этого контакты

протирают сухой обезжиренной ветошью.

При износе контактов реле до толщины 0,2—0,3 мм заменяют контакты. Смещение контактов свыше 1,5 мм не допускается Растворы и провалы контактов регулируют изменением положения блока контактов на угольнике и изменением рабочего воздушного зазора под якорем. Раствор и провал контактов реле РПН-496, РНН-497, РР-498 устанавливают изгибом держателей неподвижных контактов. У замкнутых контактов пластины подвижных контактов не должны упираться в дистанционные втулки на штоке. Изношенные диамагнитные прокладки заменяют.

После замены деталей и зачистки контактов реле регулируют на соответствие техническим требованиям. Затем реле пломбируют, а на резьбу шпильки под якорем наносят контрольную метку красной эмалью. При притянутом якоре не допускается зазор между планкой на якоре и штоком блока контактов. Периодически проверяют электрическую прочность изоляции напряжением, равным 85% испытательного,, указанного в технических данных. При эксплуатации дифференциальных реле следят за состоянием резисторов, контактов, катушек. Болты и гайки должны быть плотно затянуты. Кожух не должен касаться подвижных деталей. На резисторе не должно быть растрескивания эмали. Полюсы и якорь должны быть покрыты тонким слоем смазки. Для предотвращения залипания якоря при быстром нарастании тока небаланса усилие затяжки регулировочной пружины должно соответствовать техническим требованиям, приведенным в § 40.

Электромагнитные вентили. Если при замыкании цепи катушек вентиль не работает, необходимо проверить его работу вручную. При этом, если не ощущается чрезмерного трения и клапаны исправно действуют, необходимо проверить исправность электрической цепи и катушки вентиля.

Утечки воздуха при выключенном или включенном положении вентиля не допускаются. Причиной утечек обычно бывает загрязнение или износ клапанов, а иногда повреждение уплотняющих шайб и прокладок или ослабление пробок. Чистку клапанов и седел надлежит производить заостренной деревянной палочкой, на конец которой надевают кусочек чистой льняной ткани. Нельзя применять для этой цели металлические предметы. Если детали вентиля промывают бензином, то перед сборкой их высушивают.

Если после чистки клапанов вентиль продолжает пропускать воздух, необходимо произвести притирку клапанов. Притирку производят сначала мазью, состоящей из тонкого порошка пемзы и машинного масла, и окончательно пастой ГОИ, разбавленной тем же маслом. Нужно остерегаться, чтобы при притирке не образовалась овальность отверстия седла, так как это приведет клапан в негодность. В случае когда ни чистка, ни притирка не мо-374

гут устранить утечку, необходимо произвести фрезеровку седел. Фрезеровку седла 3 верхнего клапана (рис. 253, а) включающего вентиля производят через отверстие в сердечнике / фрезой 2, а нижнего клапана (рис. 253, б) — через специальную направляющую втулку 4 фрезой 2.

Верхнее седло выключающего вентиля фрезеруют через аналогичную направляющую >втулку при вынутом седле нижнего клапана и удаленном клапане вентиля. Исправление седел производят несколькими поворотами фрезы вручную, при этом должна быть снята возможно меньшая толщина стружки. После фрезеровки и притирки клапаны и седла очищают и протирают.

Чрезмерно изношенные клапаны и седла заменяют новыми. При замене изношенное седло выбивают из корпуса (нижнее седло выключающего вентиля вывинчивается) и взамен его запрессовывают новое винтовым прессом. При отсутствии пресса седло может быть посажено легкими ударами молотка через фибровую или деревянную прокладку. После посадки в седле просверливают выпускное отверстие в соответствии с отверстием в корпусе и фрезеруют фаски для клапанов глубиной 0,4 мм с углом наклона 45°. Новые седла и клапаны после установки обязательно притирают.

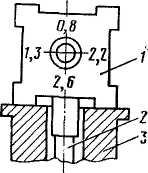

Удовлетворительная работа клапана может быть обеспечена только при нормальном воздушном зазоре и нормальном ходе клапана. Воздушный зазор определяется расстоянием между якорем и торцом сердечника в положении, когда якорь полностью притянут к сердечнику. Ход клапана определяется расстоянием, на которое перемещается ствол, переходя из верхнего в нижнее положение. В случае разборки вентиля калибром (рис. 254) проверяют ход клапанов и воздушные зазоры.

При изменениях калибр / ставят лапками на торец сердечника 3 вентиля так, чтобы ствол 2 клапана находился во впадине калибра. Калибр имеет четыре впадины глубиной 0,8; 1,3; 2,2; 2,6 мм. Стороной со впадиной 0,8 мм проверяют наименьший воздушный зазор у всех вентилей при изношенных клапанах. При этом в прижатом положении калибра включающий вентиль не должен пропускать воздух через верхний клапан, а выключающий — через нижний клапан. Если воздух проходит, то воздушный зазор меньше допустимого и клапан должен быть заменён. После замены седла включающих вентилей рабочие зазоры клапанной и магнитной систем регулируют следующим образом. Калибр устанавливают стороной со впадиной 1,3 мм и прижимают к торцу сердечника, при этом новый или отремонтированный вентиль не должен пропускать воздух через верхний клапан, а между сердечником и лапками калибра не должно быть видимого зазора. Если имеется зазор, то слегка запиливают торец ствола верхнего клапана. Если при нажатии калибром на ствол клапан пропускает воздух, то ставят новый, более длинный ствол клапана или удлиняют старый легкими ударами молотка по верхнему концу ствола. Затем устанавливают калибр стороной со впа-

375

а)

В)

Рис. 254. Калибр для проверки хода клапанов

Рис. 253. Фрезеровка седел включающего вентиля верхнего клапана (а) и нижнего {б)

диной 2,2 мм. При этом торец ствола верхнего клапана должен быть вровень с калибром и воздух не должен проходить через нижний клапан. Если между калибром и торцом ствола есть видимый зазор, необходимо установить новый нижний клапан с более длинным стержнем. Если воздух проходит через нижний клапан, то немного спиливают стержень нижнего клапана.

Для выключающих вентилей подгонка воздушного зазора и хода клапана производится следующим образом. Калибр устанавливают стороной со впадиной 2,6 мм. Если ствол и ножка клапана нормальной длины, то верхний торец должен быть вровень с калибром и верхний клапан должен не пропускать воздух. Если' ствол клапана слишком длинен и воздух проходит, то слегка запиливают торец ствола. Затем калибр устанавливают стороной со впадиной 1,3 мм. В прижатом положении калибра новый или отремонтированный вентиль не должен пропускать воздух через нижний клапан, а между лапками калибра и торцом сердечника не должно быть видимого зазора. Если зазор имеется, то отвертывают седло нижнего клапана и подкладывают под него несколько дополнительных прокладочных шайб. Если вентиль пропускает воздух, то меняют клапан и седло.

Герметичность вентилей проверяют утечкой сжатого воздуха из резервуара вместимостью 1 л при начальном давлении 675 кПа, конечное давление в этом резервуаре и корпусе вентиля при невозбужденной и возбужденной катушке через 10 мин должно быть не менее 610 кПа.