- •Предисловие

- •Оглавление

- •Сопротивление материалов – наука о прочности конструкций

- •Глава 1. Основные определения и допущения

- •1.1. Общие принципы расчета на прочность

- •1.2 Понятие о расчетной схеме

- •1.3 Формы тел, рассматриваемые в сопротивлении материалов

- •1.4 Классификация внешних сил

- •1.5 Опорные устройства и их реакции

- •1.6. Основные допущения о свойствах материалов и допущения, связанные с характером деформаций

- •Глава 2. Внутренние силы в поперечных сечениях бруса

- •Раздел 1. Метод сечений

- •1.1. Внутренние силовые факторы

- •Раздел 2. Центральное растяжение-сжатие. Нормальные силы

- •2.1. Нормальные усилия в стержнях стержневой системы

- •2.1.1. Нормальные усилия в стержнях статически определимой системы

- •2.1.2. Нормальные усилия в стержнях статически неопределимой стержневой системы

- •2.1.3 Температурные усилия в стержнях статически неопределимой стержневой системы

- •2.2. Центральное растяжение и сжатие ступенчатого бруса

- •2.2.1. Нормальные усилия возникающие при растяжении и сжатии статически определимого ступенчатого бруса

- •2.2.2. Нормальные усилия, возникающие при растяжении и сжатии статически неопределимого ступенчатого бруса

- •2.2.3 Эпюры нормальных сил при растяжении и сжатии ступенчатого бруса

- •Раздел 3. Кручение. Крутящие моменты

- •3.1. Крутящие моменты, возникающие при кручении статически определимого бруса

- •3.2. Крутящие моменты, возникающие при кручении статически неопределимого бруса

- •3.3 Построение эпюр крутящих моментов

- •Раздел 4. Плоский поперечный изгиб балок. Перерезывающие силы и изгибающие моменты

- •4.1 Перерезывающие силы и изгибающие моменты

- •4.2 Дифференциальные зависимости при изгибе бруса

- •4.3 Построение эпюр изгибающих моментов и перерезывающих сил

- •Глава 3. Напряжения и деформации

- •Раздел 1 Напряженное состояние в точке

- •1.1 Закон парности касательных напряжений

- •1.2. Обобщенный закон Гука

- •1.3 Главные напряжения и главные площадки

- •1.4 Определение компонент напряжений на наклонной площадке. Круговая диаграмма Мора

- •1.5. Определение главных напряжений и угла наклона главных площадок

- •1.6. Определение компонент напряжений на площадке общего положения

- •1.7. Потенциальная энергия деформации

- •Раздел 2. Центральное растяжение и сжатие

- •Историческая справка

- •2.1. Напряжения в поперечных сечениях бруса

- •2.2. Перемещения поперечных сечений бруса

- •2.3. Эпюры нормальных напряжений, деформаций и перемещений при растяжении и сжатии ступенчатого бруса

- •Раздел 3. Сдвиг и срез

- •3.1. Чистый сдвиг

- •3.1.1. Связь между упругими константами материала e, g, и при чистом сдвиге

- •3.2. Касательные напряжения при срезе

- •Раздел 4. Кручение

- •Историческая справка

- •4.1. Кручение бруса круглого и кольцевого поперечных сечений

- •4.1.1. Касательные напряжения в поперечных сечениях бруса

- •4.1.2. Угол поворота поперечного сечения бруса

- •4.1.3. Напряжения в различно ориентированных сечениях и характер разрушения при кручении бруса круглого сечения

- •4.2. Кручение бруса замкнутого тонкостенного сечения

- •4.2.1. Касательные напряжения в поперечных сечениях бруса

- •4.2.2. Угол поворота поперечного сечения бруса

- •4.3. Кручение бруса многосвязного тонкостенного профиля

- •4.4. Кручение бруса прямоугольного сечения

- •4.5. Кручение бруса тонкостенного открытого профиля

- •4.6. Кручение бруса незамкнутого криволинейного профиля переменной толщины

- •4.7. Кручение бруса незамкнутого тонкостенного поперечного сечения, состоящего из нескольких участков различной толщины

- •4.8. Эпюры касательных напряжений, относительных и абсолютных углов закручивания

- •Раздел 5. Плоский прямой изгиб бруса

- •Историческая справка

- •5.1. Нормальные напряжения при чистом изгибе бруса

- •5.2. Нормальные и касательные напряжения при поперечном изгибе бруса. Формула Журавского

- •5.3. Анализ напряженного состояния при поперечном изгибе бруса

- •5.4. Нормальные и касательные напряжения при поперечном изгибе балок тонкостенного профиля

- •5.5. Центр изгиба балки несимметричного тонкостенного профиля

- •5.6. Дифференциальное уравнение упругой линии при поперечном изгибе

- •5.7. Энергетический метод определения перемещений Максвелла‑Мора

- •5.8. Графоаналитический метод определения прогиба балки методом Верещагина

- •5.9. Расслоение эпюр

- •Раздел 6 Косой изгиб прямого бруса

- •6.1. Напряжения относительно главных центральных осей сечения

- •6.2. Напряжения относительно произвольной взаимноперпендикулярной пары центральных осей сечения

- •Раздел 7. Концентрация напряжений

- •7.1. Концентрация напряжений круглого отверстия

- •7.2. Концентрация напряжений эллиптического отверстия

- •7.3. Концентрация напряжений прямоугольного выреза со скругленными углами

- •Раздел 8 Коэффициент интенсивности напряжений

- •Глава 4. Механические свойства конструкционных материалов

- •Раздел 1. Характеристики статической прочности материалов

- •1.1. Диаграммы деформирования. Характеристики материала

- •1.2. Пластические и хрупкие материалы

- •1.3. Закон разгрузки. Явление наклепа

- •1.4. Закон Гука при одноосном растяжении и сжатии

- •1.5. Поперечная деформация. Коэффициент Пуассона

- •Раздел 2 Характеристики сопротивления усталости

- •2.1. Характеристики цикла нагружения

- •2.2. Базовая кривая усталости

- •Раздел 3. Характеристики сопротивления развитию трещины при циклическом нагружении

- •Раздел 4. Характеристики статической трещиностойкости

- •4.1. Характеристики статической трещиностойкости в условиях плоской деформации

- •4.2 Характеристики статической трещиностойкости при плоском напряженном состоянии

- •4.3. Расчетные характеристики статической трещиностойкости

- •Глава 5. Геометрические характеристики плоских сечений

- •1. Статические моменты плоских сечений

- •2. Осевые, центробежный и полярный моменты инерции плоских сечений

- •3. Изменение моментов инерции при параллельном переносе осей

- •4. Изменение моментов инерции при повороте осей координат

- •5. Главные оси и главные моменты инерции. Круг инерции Мора

- •6. Моменты инерции простейших фигур

- •7. Моменты инерции составных сечений

- •Глава 6. Изгиб продольно сжатых стержней

- •Раздел 1. Внецентренное сжатие коротких стержней

- •1.1 Внецентренное сжатие силой, приложенной на одной из главных осей инерции сечения стержня

- •1.2 Внецентренное сжатие силой, которая не находится ни на одной из главных осей инерции сечения стержня

- •Раздел 2. Упругая потеря устойчивости длинных стержней

- •2.1. Упругая потеря устойчивости прямого стержня, нагруженного осевой нагрузкой. Формула Эйлера

- •2.2. Упругая потеря устойчивости стержня, нагруженного осевой нагрузкой с эксцентриситетом

- •2.3. Упругая потеря устойчивости стержня с первоначальной кривизной

- •2.4. Упругая потеря устойчивости стержня, нагруженного осевой и поперечной нагрузками

- •2.4.1. Приближенная формула определения прогиба балки при продольно-поперечном изгибе

- •2.4.2. Дифференциальное уравнение изгибающих моментов при продольно‑поперечном изгибе балки

- •2.5. Энергетический метод определения критической нагрузки

- •2.6. Большие перемещения гибкого стержня

- •Раздел 3. Потеря устойчивости за пределом упругости

- •3.1. Критические напряжения. Пределы применимости формулы Эйлера

- •3.2. Устойчивость стержней за пределом упругости. Модуль Кармана

- •3.3. Формула Ясинского-Тетмайера для определения критических напряжений

- •Глава 7. Статически определимые стержневые системы

- •Историческая справка

- •1. Типы стержневых систем

- •2. Внутренние силовые факторы в сечениях пространственного бруса

- •3. Внутренние силовые факторы в сечениях плоской рамы

- •4. Внутренние силовые факторы в стержнях фермы

- •5. Напряжения в сечениях бруса малой кривизны

- •6. Перемещения сечений пространственного бруса

- •6.1. Потенциальная энергия бруса в общем случае нагружения

- •6.2. Энергетический метод определения перемещений сечений пространственного бруса. Интеграл Мора

- •6.3. Перемещения сечений плоской рамы

- •6.4 Перемещения узлов фермы

- •6.5 Относительные перемещения сечений стержней системы

- •Глава 8. Плоские статически неопределимые стержневые системы

- •1 Кинематический анализ плоских систем

- •2 Метод сил. Канонические уравнения

- •2.1. Внешне статически неопределимые рамы

- •2.2. Внутренне статически неопределимые рамы

- •2.3. Вычисление коэффициентов канонических уравнений

- •2.4. Рациональный выбор основной системы. Использование свойств симметрии при раскрытии статической неопределимости

- •2.5. Последовательность решения статически неопределимых задач

- •3 Перемещения сечений статически неопределимых рам

- •Глава 9. Критерии прочности

- •Раздел 1. Критерии статической прочности

- •1.1 Критерий максимального главного напряжения (Rankine)

- •1.2 Критерий максимальной главной деформации (St. Venant)

- •1.3 Критерий суммарной энергии деформации (Beltramy & Haigh)

- •1.4 Критерий максимальных касательных напряжений (Tresca)

- •1.5 Критерий энергии деформации сдвига (Hencky & VonMises)

- •1.7 Критерий интенсивности напряжений

- •1.8 Критерий Кулона-Мора

- •1.9 Условия текучести при двухосном напряженном состоянии

- •Раздел 2. Критерии сопротивления усталости

- •2.1 Определение приведенных напряжений

- •2.1.1 Приведенные напряжения для элементов с геометрическими концентраторами

- •2.1.2 Приведенное напряжение для продольных стыков крыла

- •2.1.3 Приведенное напряжение для поперечных стыков

- •2.1 Метод «дождевого потока»

- •Раздел 2. Критерии статической трещиностойкости

- •2.1 Энергетический критерий Гриффитса

- •2.2 Критерий разрушения Орована-Ирвина

- •Глава 10 Расчет на прочность

- •Раздел 1 Расчет статической прочности по допускаемым напряжениям

- •1.1 Расчеты на прочность при растяжении и сжатии стержневой системы или ступенчатого бруса

- •1.2 Расчет на прочность при срезе и смятии

- •1.3 Расчет на прочность и жесткость при кручении

- •1.4 Расчет на прочность при изгибе

- •Раздел 2 Расчет статической прочности по предельному состоянию

- •2.1 Расчет на прочность при растяжении сжатии

- •2.2 Расчет на прочность при кручении

- •2.3 Расчет на прочность при изгибе

- •Раздел 3 Расчет на устойчивость

- •3.1 Расчет на устойчивость по аналитическим зависимостям

- •3.2 Расчет на устойчивость по коэффициентам уменьшения основного допускаемого напряжения

- •Литература

1.1. Диаграммы деформирования. Характеристики материала

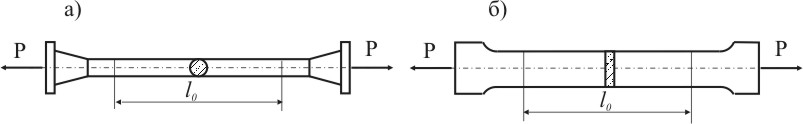

Наибольшую информацию о характеристиках статической прочности материала получают при испытании на растяжение простых образцов. Для испытаний применяют образцы цилиндрической (рис 4.1а) или плоской формы (рис 4.1б). Образцы имеют рабочую часть с начальной длиной l0. В результате испытаний получают зависимость между напряжениями и деформациями при растяжении.

Рисунок 4.1

Обычно

применяются образцы с начальной

расчётной длиной l0 = 5d0

и l0 = 5,65

0

(«короткие образцы») или l0 =

10d0 и l0

= 11,3

0

(«длинные образцы»).

0

(«короткие образцы») или l0 =

10d0 и l0

= 11,3

0

(«длинные образцы»).

Испытания проводят на разрывных испытательных машинах. При испытании образцы нагружают нагрузкой, постепенно возрастающей от нуля до значения, при котором происходит разрушение образца. Скорость изменения длины рабочей части образца не должна превышать 0,003×l0 в минуту. При этом производится, как правило, автоматическая запись диаграммы, которая показывает зависимость между силой P и удлинением l исследуемой зоны образца. Чтобы исключить влияние размеров образца и получить механические характеристики материал, эту диаграмму перестраивают в координатах -, где:

=P/F0 - нормальное напряжение;

=l/l0- относительная деформация;

F0- начальная площадь поперечного сечения образца.

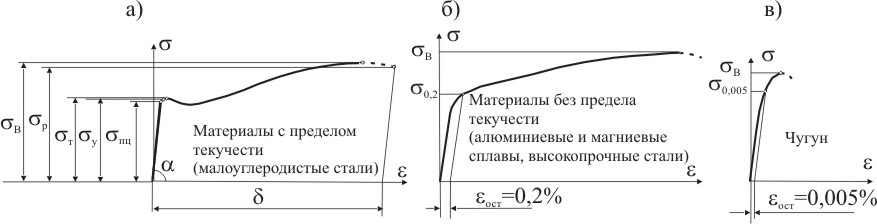

Характерные диаграммы растяжения для трех основных типов материалов приведены на рисунке 4.2.

Рисунок 4.2

На диаграммах можно выделить точки, которым соответствуют напряжения, являющиеся механическими характеристиками материала.

Первый участок диаграммы обычно представляет собой прямую линию, т.е. отношение напряжения к деформации на этом участке является постоянным. Модуль упругости при растяжении Е–это коэффициент пропорциональности, связывающий напряжение и деформацию на начальном упругом участке диаграммы деформирования:

E=tg.

Величина Е определяется делением напряжения на относительную деформацию на прямолинейном участке и поэтому имеет размерность напряжения. Для материалов, у которых наблюдается на первом участке нелинейная зависимость между напряжениями и деформациями, применяется касательный модуль Еt и секущий модуль Еs. Касательный модуль–это тангенс угла наклона касательной к кривой деформирования материала при заданном напряжении. Секущий модуль есть тангенс угла наклона прямой, соединяющей точку, соответствующую заданному напряжению с началом координат диаграммы деформирования

Пределом пропорциональности материала пц называют наибольшее напряжение, до которого напряжения пропорциональны деформациям . Предел пропорциональности при растяжении пц определяется как напряжение, при котором отступление от линейной зависимости между нагрузкой и деформацией достигает такой величины, что тангенс угла наклона, образованного касательной к кривой деформации - точке пц с осью напряжений увеличивается на 50% своего значения на линейном упругом участке.

После достижения предела пропорциональности деформации начинают расти быстрее, чем напряжения и диаграмма становится криволинейной. Пределом упругости материала у называют наибольшее напряжение, до которого материал образца не получит остаточных деформаций. Практически за предел упругости принимают то напряжение, при котором остаточная деформация равна заданной величине, например, 0,001%, или 0,003%, или 0,005% и соответственно пределы упругости обозначают 0,001, 0,003, 0,005.

Пределом текучести материала т называют напряжение, при котором деформации растут без заметного увеличения нагрузки. В том случае, когда диаграмма деформирования имеет резкий перелом при напряжении ниже максимального растягивающего напряжения и при этом материал продолжает заметно удлиняться без увеличения напряжения (для малоуглеродистых сталей), то это напряжение и принимается за предел текучести материала т (рис 4.2а). Большинство же цветных металлов и большинство высокопрочных сталей не имеют такого явно выраженного напряжения. В инженерной практике за такую деформацию в этом случае принимается деформация 0,002 (0,2%) и соответствующее напряжение называется условным пределом текучести 0,2. На практике это напряжение определяется по диаграмме деформирования: через точку диаграммы, соответствующей нулевому напряжению и деформации 0,002, проводят прямую параллельную упругой части диаграммы до пересечения с кривой деформирования, и напряжение в этой точке диаграммы принимается за условный предел текучести (рис. 4.2б). При достижении пластических деформаций полированная поверхность образца начинает тускнеть и появляется сетка линий наклоненных под 45º к оси образца - это линии Чернова - Людерса, которые свидетельствуют о происходящих сдвигах кристаллов.

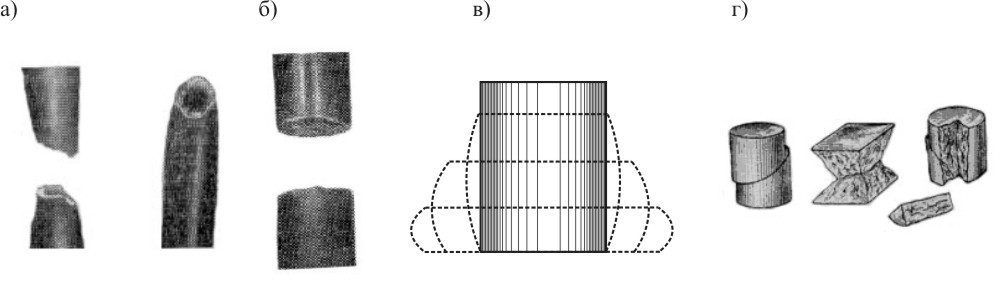

Предел прочности при растяжении В–это напряжение, соответствующее наибольшей нагрузке, предшествующей разрушению образца. Напряжение подсчитывается по первоначальному поперечному сечению образца. После достижения предела прочности появляется сужение (шейка) поперечного сечения образца (рис. 4.3а).

Рисунок 4.3

Площадь сечения шейки быстро уменьшается, и образец разрушается. В момент разрушения достигается напряжение разрушения материала р.

Относительное удлинение после разрыва, или остаточное удлинение (рис.4.2а)- это отношение приращения расчётной длины образца после разрыва к её первоначальной величине:

,

где

,

где

l0, lк – длина исследуемой зоны образца, соответственно, до нагружения и после разрушения.

Относительное удлинение определяется из испытаний на растяжение и является мерой пластичности материала. Хотя относительное удлинение широко используется как показатель пластичности материала, его величина может зависеть от условий испытаний, таких как толщина образца и длина рабочей части образца. Относительное удлинение, полученное при испытании коротких образцов, обозначается 5, а длинных 10.

Относительное сужение после разрыва, или остаточное сужение - это отношение уменьшения площади поперечного сечения образца в месте разрыва к начальной площади поперечного сечения образца:

,

где

,

где

F0, Fк-площадь поперечного сечения образца, соответственно, до нагружения и после разрушения в наименьшем сечении шейки.

Эта характеристика также является мерой пластичности материала. Остаточное сужение менее чувствительно к условиям испытаний, однако его трудно определять на тонких полуфабрикатах.

Ряд материалов, например, чугун, стекло, бетон, кирпич относятся к хрупким материалам. Хрупкие материалы обладают большим сопротивлением сдвигу, чем отрыву, поэтому разрушаются внезапно от отрыва частиц материала по плоскости поперечного сечения (рис. 4.3б). Явления текучести, упрочнения и образования шейки на образцах из таких материалов перед разрывом не наблюдается. На диаграмме растяжения таких материалов практически отсутствует площадка текучести. Кроме того, на диаграмме практически отсутствует прямолинейный участок, величины деформаций невелики, так что отклонение от линейного закона незначительно, поэтому в практических расчетах это отклонение не учитывают (рис. 4.2в).

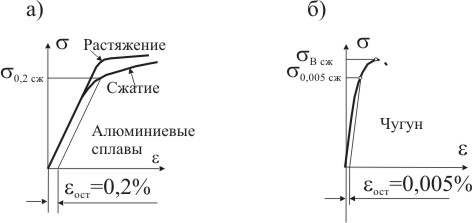

Механические характеристики материалов при сжатии получают путем статических испытаний простых образцов. Испытания металлов проводят на коротких цилиндрических образцах, а дерева на кубических. Высота образца не должна превышать удвоенного размера поперечного сечения. Для простых материалов, имеющих при растяжении площадку текучести, диаграмма сжатия также имеет площадку текучести. С ростом сжимающей нагрузки образец вследствие трения на торцах приобретает бочкообразную форму (рис. 4.3в), площадь поперечного сечения увеличивается и нагрузка не только не падает, а даже возрастает. Пластический материал разрушить путем сжатия практически невозможно, образец расплющивается в тонкий лист, поэтому предел прочности при сжатии не выявляется. Характерная диаграмма сжатия для пластичных материалов имеет вид, приведенный на рисунке 4.4а. Для сравнения с диаграммой растяжения диаграмма сжатия построена в положительной области.

Рисунок 4.4

Значения пределов пропорциональности 0,005 и пределов текучести 0,2 и модуля упругости E при растяжении и сжатии для алюминиевых сплавов по абсолютной величине близки, поэтому при получении механических характеристик при сжатии часто ориентируются на механические характеристики, полученные при растяжении.

Диаграмма сжатия хрупких материалов подобна диаграмме растяжения хрупких материалов (рис. 4.4б). Разрушение образцов происходит, как правило, образованием трещин по площадкам, наклоненным под углом 45 к оси образца, т.е. по площадкам наибольших касательных напряжений (рис. 4.3г).

Механические характеристики наиболее часто встречающихся металлических конструкционных материалов приведены в таблице 4.1.

Таблица 4.1

№ |

|

Материал |

В, МПа |

0,2, МПа |

0,2сж, МПа |

пц, МПа |

τср, МПа |

Всм, МПа |

δ5, % |

ψ, % |

E, МПа |

Eсж, МПа |

G, МПа |

µ |

1 |

Алюминиевые сплавы |

Лист Д16Т |

441 |

318 |

312 |

190 |

243 |

662 |

18,7 |

|

68500 |

70000 |

25700 |

0,33 |

2 |

Лист 1163АТВ |

482 |

348 |

341 |

320 |

265 |

723 |

23 |

|

69000 |

70000 |

27500 |

0,31 |

|

3 |

Лист 1163РДТВ |

468 |

348 |

341 |

322 |

257 |

702 |

23,4 |

|

69000 |

70000 |

27500 |

0,31 |

|

4 |

Лист В95пчТ2 |

523 |

454 |

445 |

425 |

238 |

784 |

13,2 |

|

72000 |

73000 |

|

|

|

5 |

Лист 1420 |

433 |

271 |

266 |

208 |

238 |

650 |

10,6 |

|

76300 |

76300 |

|

|

|

6 |

Плита 1163Т |

466 |

344 |

337 |

334 |

256 |

699 |

21,1 |

|

72000 |

73500 |

27500 |

0,31 |

|

7 |

Плита 1163Т7 |

502 |

387 |

380 |

365 |

276 |

753 |

16,5 |

|

72000 |

73500 |

27500 |

0,31 |

|

8 |

Плита В95пчТ2 |

532 |

465 |

419 |

402 |

293 |

798 |

13,1 |

|

72000 |

73500 |

27500 |

0,31 |

|

9 |

Плита 1973Т2 |

541 |

494 |

484 |

477 |

298 |

811 |

13,6 |

|

72000 |

73500 |

27500 |

0,31 |

|

10 |

Прес. профиль Д16чТ |

486 |

381 |

373 |

280 |

267 |

729 |

14,1 |

|

72000 |

73500 |

27000 |

0,33 |

|

11 |

Прес. профиль Д16чТПП |

522 |

393 |

385 |

|

287 |

783 |

13,9 |

|

72000 |

73500 |

27000 |

0,33 |

|

12 |

Прес. профиль 1163ТПП |

546 |

432 |

423 |

416 |

300 |

819 |

13,6 |

|

72000 |

73500 |

27500 |

0,31 |

|

13 |

Прес. профиль В95очТ2 |

566 |

498 |

488 |

407 |

311 |

849 |

11,6 |

|

72000 |

73500 |

27500 |

0,31 |

|

14 |

Поковка 1933Т3 |

491 |

432 |

423 |

400 |

270 |

737 |

13,4 |

|

72000 |

73500 |

2700 |

0,33 |

|

15 |

Поковка АК6Т1 |

439 |

376 |

368 |

274 |

241 |

658 |

15,9 |

|

72000 |

73500 |

27000 |

0,33 |

|

16 |

Поковка МА14Т1 |

319 |

272 |

267 |

130 |

175 |

479 |

14,4 |

|

43000 |

43000 |

16000 |

0,34 |

|

17 |

Отливка ВАЛ10Т5 |

404 |

300 |

|

|

222 |

602 |

|

|

70000 |

70000 |

26500 |

0,33 |

|

18 |

Отливка МЛ5пчТ4 |

233 |

90 |

|

30 |

128 |

350 |

11,5 |

|

42000 |

|

16000 |

0,34 |

|

19 |

Титановые сплавы |

Плита ВТ22 |

1112 |

1029 |

998 |

900 |

623 |

2224 |

15,7 |

39,5 |

115000 |

115000 |

44000 |

0,3 |

20 |

Плита ВТ23 |

1139 |

986 |

1020 |

849 |

677 |

2278 |

15,3 |

39,3 |

116300 |

119800 |

44000 |

0,3 |

|

21 |

Штамповка ВТ6 |

957 |

900 |

873 |

780 |

574 |

19140 |

13,6 |

39,7 |

125000 |

125000 |

47700 |

0,31 |

|

22 |

Штамповка ВТ22 |

1174 |

1136 |

1102 |

1070 |

657 |

2348 |

12 |

35,9 |

116900 |

116900 |

45000 |

0,3 |

|

23 |

Стали |

Лист 30ХГСА |

1308 |

|

|

|

824 |

2354 |

10,5 |

57,6 |

200000 |

200000 |

77000 |

0,3 |

24 |

Пруток 30ХГСА |

1221 |

1162 |

1081 |

850 |

769 |

2197 |

15,2 |

57,6 |

200000 |

200000 |

77000 |

0,3 |

|

25 |

Пруток 3Х2НВА |

1289 |

1232 |

1146 |

900 |

812 |

2325 |

16,3 |

59,6 |

195000 |

195000 |

75000 |

0,3 |

|

26 |

Пруток 30Х2НФВА |

1258 |

|

|

900 |

818 |

2264 |

15,2 |

59,9 |

195000 |

195000 |

75000 |

0,3 |

|

27 |

Пруток 30ХГСН2А-ВД |

1724 |

1470 |

1367 |

1000 |

1086 |

3103 |

11,7 |

56,7 |

195000 |

210000 |

77000 |

0,27 |

|

28 |

Пруток 40ХН2МА |

1170 |

1064 |

990 |

|

737 |

2106 |

15,5 |

61,1 |

195000 |

195000 |

76000 |

0,28 |

|

29 |

Штамповка 30ХГСА |

1248 |

1171 |

1171 |

|

811 |

2246 |

14,8 |

58,2 |

200000 |

200000 |

77000 |

0,3 |

|

30 |

Штамповка 30ХГСН2А-ВД |

1749 |

1472 |

1369 |

1000 |

1102 |

3148 |

11,8 |

56,7 |

195000 |

205000 |

78000 |

0,3 |

|

31 |

Поковка ВНС‑2Ш |

1290 |

1096 |

1016 |

826 |

813 |

2322 |

16,4 |

58,8 |

191500 |

191500 |

77000 |

0,3 |

|

32 |

Отливка ВНЛ-3 |

1300 |

950 |

884 |

400 |

819 |

2340 |

15 |

45 |

185000 |

185000 |

72900 |

0,37 |