- •Херсонський державний аграрний університет

- •1.1. Методичні підходи і приклади вирішення задач

- •1.2. Скорочена характеристика методів прогнозування

- •1.2.1. Аналіз часових рядів

- •1.2.2. Статистичні методи

- •1.3. Метод економіко-математичного моделювання у прогнозуванні

- •2.1. Дефініції щодо управління проектами. Методи управління проектами і процесами

- •2.1.1. Мережні графіки як інструментарій управління проектами

- •Задачі без рішень

- •Задача 2.14с

- •Ключ: б)

- •Управління якістю продукту і процесу

- •3.1. Методологічні підходи і приклади вирішення задач контролю якості

- •3.1.1. Контроль якості

- •4.1. Методи управління системами масового обслуговування

- •4.1.1. Управління смо на основі моделювання

- •Матеріал для самостійної підготовки і практики

- •13. Вкажіть найбільш важливі операційні характеристики черг.

- •5.1. Постачання

- •5.1.1. Моделювання постачання в умовах визначенності і невизначенності

- •5.2. Управління запасами

- •5.2.1. Структурні і класифікаційні ознаки системи управління запасами

- •5.2.2. Аналітичні методи і формальні системи управління запасами

- •6.1. Планування потужностей

- •6.1.1. Особливості процесу управління потужністю у сфері сервісу

- •6.1.2. Визначення потреби у виробничих потужностях

- •Матеріал до самопідготовки за темою планування потужностей

- •6.2. Розміщення об’єктів, обладнання і планування приміщень

- •6.2.1. Вибір місця для розміщення виробничої потужності

- •6.2.2. Планування виробничих приміщень

- •6.3. Короткострокове планування

- •6.3.1. Методи праці

- •6.4. Управління процесами виробництва

- •6.4.1. Призначення черговості робіт

- •Задачі за темою „Агреговане планування”

- •Задача 6.4.6с

- •6.5. Сукупне планування виробництва

- •6.5.1. Математичні методи у сукупному плануванні

- •Лінійне і нелінійне програмування

- •7.1. Лінійне програмування

- •7.1.2. Оптимізація використання матеріальних ресурсів

- •7.2. Нелінійне програмування в операційному менеджменті

- •7.2.1. Динамічне програмування (узагальнені процедури методів)

- •7.3. Транспортні задачі в операційному менеджменті

- •7.4. Міжгалузевий баланс

- •Прийняття операційних рішень в умовах невизначеності і ризику

- •8.1. Поняття корисності

- •Задачі без рішень

- •Задача 8.1.10с

- •8.2. Ризик і метод теорії ігор

- •8.2.1. Теорія ігор в прикладах і задачах

- •Окремим питанням можна розглядати теорію ігор у конкурентному середовищі у вигляді специфічних моделей торгів

- •8.2.2. Формалізовані алгоритми теорії ігор в менеджменті і маркетингу

- •8.3. Управління фінансово-економічними операціями організації

- •Рішення:

- •Фінансування проекту

- •Управління витратами

- •Розрахунки податків організації

- •1. Варіант придбання обладнання

- •2. Варіант введення третьої зміни

- •Рішення:

- •8.3.1. Управління фінансовими проектами

3.1.1. Контроль якості

Вибірковий контроль

Спираючись на розуміння того, що „ідеальна” якість неможлива і завжди має місце припустима кількість дефектів було створно спеціальні процедури відшукування цих дефектів – методи контролю. Тобто плани вибіркового контролю розробляються для того, щоб на даному рівні довіри виявити порушення якості у процесі виробництва, або постачання продукції (сировини) на підприємство. При цьому слід мати на увазі, що за мету не береться встановити причину дефекту, лише зафіксувати його наявність.

Після надання припустимих відхилень відносно специфікацій, величини випадкового змінювання і рівня ймовірності або довіри, з яким потрібно виявити змінення якості, розраховують необхідний об’єм вибірки виробів, які підлягатимуть перевірці.

На практиці використовуються як плани з фіксованим об'ємом об'єктів, що перевіряються, так і послідовні плани. У планах вибіркового контролю із фіксованим об’ємом виробленої продукції, або тієї продукції (сировини), що постачається, виділяють вибірки заздалегідь фіксованого об’єму. У послідовних планах (найчастіше це комп’ютерний режим контролю) одиниці продукції, яка підлягає перевірці аналізуються послідовно, одна за одною. Кумулятивне (сумарне) відхилення цих одиниць продукції від специфікацій віддзеркалюється на графіку. Програма визначить критичні межі (лінії) на цьому графіку, які дозволять менеджеру вирішувати - відповідає чи ні процес виробництва заданим специфікаціям. При цьому зауважимо, що послідовні плани більш ефективні, ніж плани із фіксованими об’ємами вибірок.

Примітка:

Зверніть

увагу на деякі характеристичні ознаки

вибірки.

Метод

вибіркового контролю застосовують якщо

дослідження всієї сукупності неможливе.

Приймемо означення: N

– генеральна сукупність; n

– об’єм вибірки (n

< N);

-

середнє значення по вибірці;

![]() -

середнє значення по генеральній

сукупності; σ2-

дисперсія генеральної сукупності;

σ2х

– дисперсія по вибірці. На основі цих

означень формуються поняття:

-

середнє значення по генеральній

сукупності; σ2-

дисперсія генеральної сукупності;

σ2х

– дисперсія по вибірці. На основі цих

означень формуються поняття:

похибка репрезентативності - ε = ( - );

похибка повторної вибірки -

;

;похибка неповторної вибірки -

;

;імовірність похибки повторної вибірки -

;

;

імовірність похибки неповторної вибірки -

частка об’єктів (елементів) які мають цікаві для нас властивості -

,

де: М – об’єкти із визначеними

властивостями;

,

де: М – об’єкти із визначеними

властивостями;

частка цікавих для нас елементів у вибірці -

;

;

значення імовірності відхилення частки у вибірки від частки у генеральній сукупності -

, або

, або

.

.

Зауважимо,

що питання, чи є об’єкт, або елемент

продукції дефектним підпорядковується

біноміальному розподіленню, але оскільки

розміри вибірки є значними в той час як

кількість дефектів відносно незначна,

для розрахунку часток використовується

розподілення Пуассона:

![]() , де: P(m)

– імовірність появи m

подій у даній послідовності; μ

– середнє число подій.

, де: P(m)

– імовірність появи m

подій у даній послідовності; μ

– середнє число подій.

Приймальний контроль

Приймальний контроль здійснюється відповідно до плану вибірки.

Мета приймального контролю полягає у такої перевірці партії товару щоб визначити його якість, або забезпечити відповідність якості вимогам, що до нього висуваються.

Планування однократного вибіркового контролю визначається відсотком виробів, що задовольняють технічним вимогам, характеризується показниками кількості одиниць у вибірці (n) і припустимою кількістю бракованих виробів (c). Кількісні значення n і с отримують на основі чотирьох факторів: AQL, LTPD, α, β, які визначають мету виробника і споживача.

Функціональні поняття цих факторів полягають у таких визначеннях:

- AQL ( Acceptable Quality Level) – прийнятний рівень якості.

- LTPD ( Lot Tolerance Percent Defective) – припустимий рівень дефектів.

- α – ймовірність відбракування партії (ризик виробника).

- β – ймовірність приймання дефектної партії (ризик споживача).

В цьому сенсі мета виробника - визначення такого плану вибірки який забезпечив би малу ймовірність вибраковки якісних виробів. Партія буде вважатись якісною, якщо кількість вибракованих виробів не перевищуватиме межі AQL. Мета споживача – полягатиме в тому, щоб план вибірки забезпечував малу ймовірність прийняття неякісної партії. Неякісною вважається партія, у якій відсоток показників браку вищий за показник LTPD.

Приклад 3.1[7]

Фірма А закуповує вироби фірми В, яка виробляє їх з показником AQL, що дорівнює 2% і бажає мати ризик 5% (α) того, що вибраковано буде саме 2% виробів або менше. Фірма А відмовляється приймати партію яка містить 8% або більше бракованих виробів (LTPD) і бажає мати гарантію, що прийме не більше ніж 10% неякісних виробів (β).

Фірма В здійснила постачання виробів для фірми А декількома партіями. Які значення показників n і с слід обрати для визначення якості постачання?.

Рішення: Маємо значення AQL= 0,02; LTPD = 0,08; α = 0,05; β= 0,10.

С |

0 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

LTD/AQL |

44,890 |

10,946 |

6,509 |

4,890 |

4,057 |

3,549 |

3,206 |

2,957 |

2,768 |

2,618 |

n·AQL |

0,052 |

0,355 |

0,818 |

1,366 |

1,970 |

2,613 |

3.286 |

3,981 |

4,695 |

5,426 |

Скористаємось фрагментом стандартної таблиці для складання плану вибірки і визначимо потрібні нам показники.

1. Визначимо відношення LTD/AQL (0,08/0,02=4,0). Далі відшукуємо стовпець де є таке значення або більше – це значення 4,057. У стрічці значень с йому відповідатиме значення, що дорівнює 4, тобто шукане с=4.

2. У цій стрічці знайдемо число, що відповідає значенню n·AQL (1,970) і поділивши його на 0,02 знайдемо значення n = 1,97/0,02 = 98,5.

Найбільш придатним буде план вибірки контролю при значеннях n= 99 одиниць і припустимої кількості бракованих виробів с = 4 одиниці.

Плани відбіркового контролю відображуються графічно на підставі кривих оперативних характеристик – ОС. Плани віддзеркалюють зв’язки ймовірності приймання партії продукції із будь-яким відсотком бракованих одиниць. Графік сформований за результатами розрахунків (які наведені вище) матиме такий вигляд ( рис.3.1) .

Рисунок 3.1. Графік оперативного контролю якості

Із графіку витікає, що будь-який відсоток бракованих виробів, що вікладується лівіше означки 2% на горизонтальній осі завжди буде прийнятним, і навпаки, значення праворуч від 2% вказують на наявність дефектних виробів.

Контроль якості процесу

Контроль процесу – це моніторинг якісних характеристик у процесі виробництва і надання послуг. Мета такого контролю – забезпечення робітників своєчасною інформацією відносно того - чи задовольняє продукція (послуга) технічним вимогам і виявлення відхилень. Контроль починається із початку корегуючих дій (заміна вузлів, що зношені, пошук надійного постачальника, ремонт, заохочення клієнта і т. інш.).

Загальний підхід до поточного контролю якості у ручному режимі є відносно простим. Його сутність в тому, що проводятся вибірки виробів заданого об’єму. Після цього на папірі із спеціальним кресленням будуються діаграми змінення вибіркових значень планованих специфікацій у цих вибірках і розглядається ступінь їх близькості до заданих значень. Якщо діаграми фіксують наявність тренду вибіркових значень, або випливає, що вибіркові значення розміщуються зовні заданих меж, то вважається, що процес вийшов із-під контроля і робляться необхідні дії для того, щоб знайти причину його разладу. Такий підхід у вигляді контрольних карток був запропонований у 1930-х роках минулого сторіччя Уолтером Шуартом як засіб осмислення даних часових рядів [8-9]. Цей підхід у наші часи покладено в основу методів управління тотальною якістю (УТЯ) і методів статистичного контроля процесів. При цьому слід додержуватись двох правил, що забезпечують адекватність даних.

1. Дані повинні бути надані таким чином, щоб зберегти наочність всіх прогнозів, які можуть бути зробленя на їх основі. Тобто, графіки повинні підкриплюватись таблицями (і навпаки) і мати супроводжуючи документи з яких можна отримати відповіді на запитання: хто (збирав дані)?, коли?, де?, як?, які методики обчислення використовувались ?

2. Ущільнення даних скриває тренди. Тренд як правило віддзеркалює реальну зміну ситуацій на підставі наявної інформації. При цьому слід відрізняти тренд від “шуму”. „Шум”– це основні випадкові коливання в межах ситуації. Шуми неможливо прогнозувати або контролювати. Тренд і шум розглядаються як загальна і особова причина варіації.

Ефективним результатом системи контролю в цьому сенсі є встановлення причин відхилень з метою покращення ситуації.

Контрольні картки (КТ) як інструмент контролю процесу надають можливості операційному менеджеру легко і наочно відрізнити тренд від шуму. Метод характеризується збалансуванністю двох похибок: втрати трендових значень у „шумі” і прийняття „шуму” за тренд. КТ – це простий графік, на якому послідовно наносяться значення досліджуваної величини. Линії означають нижню и верхню межі. Варіація, що вкладається в межі вважається шумом, а все що більше чи менше – трендом.

Таким чином, графік являтиме собою контекст, а тривале змінення значень у якомусь одному спрямуванні може вважатись як тренд, навіть якщо він виходить за межі. Для встановлення параметрів контрольних карток бажано знати історію досліджуваної величини. Якщо даних за минулі періоди бракує, то інтерпретація контрольних карток буде суб’єктивною.

Основне місце у такому контролі належить контролю за якісними ознаками, що передбачає оцінку вибірки одиниць продукції і прийняття рішень на основі складання картки – Р (рис.3.2). Сутність методу у встановленні нижньої (LCL) і верхньої (UCL) контрольних меж.

UCL

Рисунок 3.2 Приклади результатів контролю процесів

Ці межі відмірюються на картці де відкладуються значення частки бракованих виробів у кожній партії. Вважається, що процес нормальний,

якщо вибірки, що регулярно робляться у продовж визначеного часу, не виходять за контрольні межі

Встановлення контрольних меж у Р- картках

Межі встановлюються на основі визначення таких параметрів:

верхня межа -

;

нижня

межа

;

нижня

межа

;

;

;

;

;

;

Означення:

ρ – частка браку, %;

Sp- середнє квадратичне відхилення (стандартне);

m – кількість вибірок;

n – розмірність вибірки;

Z – кількість стандартних відхилень при конкретному ступені ймовірності (Z=3 – ступінь довіри = 99,7%; Z= 2,58 – ступінь імовірності = 99%);

ΣB – сума бракованих виробів з усіх вибірок.

При

контролі процесу за кількісними

ознаками

найчастіше застосовують картки

![]() і R.

і R.

Встановлення

контрольних меж у картках

![]() і R.

Така

процедура є аналітичною сутністю

розбудови карток

типу

і

R.

і R.

Така

процедура є аналітичною сутністю

розбудови карток

типу

і

R.

Верхня контрольна межа розміщується на відстані трьох середніх квадратичних відхилень вище за середні значення, а нижня межа на відстані трьох середніх квадратичних відхилень нижче середньої. У зоні обмежень теоретично міститься 99,7% середніх значень вибірки. Із цього витікає, якщо хоча б одне середнє значення вибірки виходить за межі означеного діапазону – процес вийшов із-під контролю.

Якщо

відоме середнє квадратичне відхилення

розподілу, то картку

можна

визначити як:

![]() ,

,

![]() ,

де :

,

де :

![]() -

середнє квадратичне відхилення середніх

значень вибірки; S

–середнє квадратичне відхилення

розподіленого процесу; n

– розмір вибірки;

-

математичне очікування середніх значень

вибірки або задана для даного процесу

величина; Z

– кількість середніх квадратичних

відхилень для конкретного ступеня

вірогідності (3σ).

У фізичному

сенсі

-

картка –

це нанесені на координатну площину

середні значення вибірок, що узяті із

процесу, а

-

середнє значення цих середніх.

-

середнє квадратичне відхилення середніх

значень вибірки; S

–середнє квадратичне відхилення

розподіленого процесу; n

– розмір вибірки;

-

математичне очікування середніх значень

вибірки або задана для даного процесу

величина; Z

– кількість середніх квадратичних

відхилень для конкретного ступеня

вірогідності (3σ).

У фізичному

сенсі

-

картка –

це нанесені на координатну площину

середні значення вибірок, що узяті із

процесу, а

-

середнє значення цих середніх.

Середнє квадратичне відхилення є величиною невідомою, тому застосовують метод із використанням фактичних вибіркових даних. Для спостереження за дисперсією використовують контрольні R - картки розкидів. Значення R обраховується як відхилення розмірів зразків у спробах, а потім використовується для визначення середнього квадратичного відхилення.

Тобто

,

крива

розкиду будується відносно середньої

величини розкидів усіх вибірок

![]() .

.

Формули визначення змінних.

![]() ,

де:

-

середнє

значення вибірки; n

– загальна кількість одиниць.

,

де:

-

середнє

значення вибірки; n

– загальна кількість одиниць.

![]() ,

де:

- середнє значення середніх значень

вибірок;

,

де:

- середнє значення середніх значень

вибірок;

m – загальна кількість вибірок; j – номер вибірки.

![]() ,

де: Rj

– різниця між найбільшим і найменшим

значеннями вимірів;

- середня різниця вимірів R

для усіх вибірок.

,

де: Rj

– різниця між найбільшим і найменшим

значеннями вимірів;

- середня різниця вимірів R

для усіх вибірок.

Таблиця 3.1. Виміри вибірок із 5 одиниць

№ вибірки |

Розмір одиниці у вибірці (середнє) |

|

Розкид R |

||||

1 |

2 |

3 |

4 |

5 |

|||

1 |

10,10 |

10,40 |

10,30 |

9,9 |

10,20 |

10,28 |

0,70 |

2 |

9,98 |

10,25 |

10,05 |

10,23 |

10,33 |

10,17 |

0,35 |

3 |

9,85 |

9,9 |

10,20 |

10,26 |

10,15 |

10,07 |

0,40 |

4 |

10,20 |

10,10 |

10,30 |

9,9 |

9,95 |

10,09 |

0,40 |

5 |

10,30 |

10,20 |

10,24 |

10,50 |

10,30 |

10,31 |

0,30 |

6 |

10,10 |

10,30 |

10,20 |

10,30 |

9,9 |

10,16 |

0,4 |

7 |

9,98 |

9,9 |

10,20 |

10,40 |

10,10 |

10,12 |

0,5 |

8 |

10,10 |

10,30 |

10,40 |

10,24 |

10,30 |

10,27 |

0,3 |

9 |

10,30 |

10,20 |

10,60 |

10,50 |

10,10 |

10,34 |

0,50 |

10 |

10,30 |

10,40 |

10,50 |

10,10 |

10,20 |

10,30 |

0,4 |

11 |

9,90 |

9,50 |

10,20 |

10,30 |

10,35 |

10,05 |

0,85 |

12 |

10,10 |

10,36 |

10,50 |

9,80 |

9,95 |

10,14 |

0,7 |

13 |

10,20 |

10,50 |

10,70 |

10,10 |

9,9 |

10,28 |

0,80 |

14 |

10,20 |

10,60 |

10,50 |

10,30 |

10,40 |

10,40 |

0,4 |

15 |

10,54 |

10,30 |

10,40 |

10,55 |

10 |

10,36 |

0,45 |

16 |

10,20 |

10,60 |

10,15 |

10 |

10,50 |

10,29 |

0,6 |

17 |

10,20 |

10,40 |

10,60 |

10,80 |

10,10 |

10,42 |

0,7 |

18 |

9,90 |

9,50 |

9,9 |

10,50 |

10 |

9,96 |

1,0 |

19 |

10,60 |

10,30 |

10,50 |

9,9 |

9,8 |

10,22 |

0,8 |

20 |

10,60 |

10,40 |

10,30 |

10,40 |

10,20 |

10,38 |

0,45 |

21 |

9,90 |

9,60 |

10,50 |

10,10 |

10,6 |

10,14 |

1,0 |

22 |

9,95 |

10,20 |

10,50 |

10,30 |

10,20 |

10,23 |

0,55 |

23 |

10,20 |

9,50 |

9,6 |

9,8 |

10,30 |

9,88 |

0,8 |

24 |

10,30 |

10,60 |

10,30 |

9,9 |

9,8 |

10,18 |

0,8 |

25 |

9,90 |

10,30 |

10,60 |

9,9 |

10,10 |

10,16 |

0,7 |

Середні значення |

|

|

|||||

Приклад 3.2

Хай менеджер має потребу створити картки і R для конкретного технологічного процесу. Маємо таблицю вимірів 25 вибірок, середні значення вибірки і розкидів R (табл.3.1) і розраховані значення змінних (табл. 3.2). Формальні процедури створення карток Х і R можна описати таким чином:

Формальний опис розрахунків

1.

Визначення контрольних меж для картки

![]() :

верхня

контрольна межа - UCLх

=

:

верхня

контрольна межа - UCLх

=

![]() ;

нижня контрольна межа – LCLx

=

;

нижня контрольна межа – LCLx

=![]() .

.

Числові розрахунки для картки Х:

- верхня

контрольна межа:

![]() ;

;

- нижня

контрольна межа:

![]() .

.

2.

Визначення

контрольних меж для

картки R:

верхня контрольна межа UCL

R

= D4

×![]() ;

нижня

контрольна межа LCL

R

= D3×

.

;

нижня

контрольна межа LCL

R

= D3×

.

Числові визначення для картки R:

- верхня

контрольна межа: UCLR

=

![]() ;

;

- нижня

контрольна межа: LCLR

=

![]() .

.

Для вирішення задачі значення для А2, D3, D4 отримані із таблиці 3.2.

Таблиця 3.2. Коефіцієнти визначення меж карток Х і R

-

Кількість вимірів

Коеф. для картки

Нижня контро

льна межа

Верхня контро

льна межа

n

А 2

D3

D4

2

1,88

0

3,27

3

1,02

0

2,57

4

0,73

0

2,28

5

0,58

0

2,11

6

0,48

0

2,0

7

0,42

0,08

1,92

8

0,37

0,14

1,86

9

0,34

0,18

1,82

10

0,31

0,22

1,78

11

0,29

0,26

1,74

12

0,27

0,28

1,72

13

0,25

0,31

1,69

14

0,24

0,33

1,67

Рисунок 3.3 Графічні зображення карток Х і R

У практичному сенсі у разі контролю процесу за кількісними ознаками вимірюються фактичні змінні продукції (вага, об’єм, розмір), створюється

контрольна картка партії, що дозволяє прийняти рішення стосовно зупинки процесу, або його продовження.

Слід

зазначити, що у практиці операційні

менеджери часто використовують показники

контролю процесів, що характеризують

„рівень

попередження”

і „рівень

дії”.

Якщо менеджер бажає спиратись на

ймовірність того, що кількість бракованих

виробів не перевершить визначеного

значення використовується залежність

![]() ,

де: W

– частка об’єктів у генеральній

сукупності, що мають властивості які

нас цікавлять;

,

де: W

– частка об’єктів у генеральній

сукупності, що мають властивості які

нас цікавлять;

![]() -

частка об’єктів у вибірці; F(t)

– ймовірність того, що відхилення

нормально розподіленої величини

визначені за абсолютною величиною. В

цьому сенсі правилом практичної

впевненості вважаються значення: F(1)

= 0,683; F(2)

= 0,954; F(3)

= 0,997; F(4)

= 0,9999. На

практиці приймається рівень 0,997, тобто

3 випадки із 1000. Саме на цих залежностях

базуються поняття „рівень

дій”

– РД = 1+3σ і „рівень

попередження”

- РП = 1+2σ.

-

частка об’єктів у вибірці; F(t)

– ймовірність того, що відхилення

нормально розподіленої величини

визначені за абсолютною величиною. В

цьому сенсі правилом практичної

впевненості вважаються значення: F(1)

= 0,683; F(2)

= 0,954; F(3)

= 0,997; F(4)

= 0,9999. На

практиці приймається рівень 0,997, тобто

3 випадки із 1000. Саме на цих залежностях

базуються поняття „рівень

дій”

– РД = 1+3σ і „рівень

попередження”

- РП = 1+2σ.

У продовж

процесу в рівні проміжки часу фіксуються

на карті результати і якщо рівень

попередження буде перевищено береться

друга проба, якщо і вона перевищує цей

рівень – процес зупиняється.

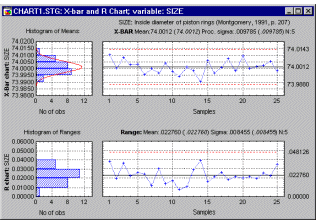

У

комп’ютерному

варіанті

контрольних

карток

найчастіше зустрічається ситуація, коли на екрані монітору одночасно находяться дві картки (і дві гістограми), одна із них зветься Х-карткою, а друга – R - карткою (рис.3.4).

Рисунок.3.4.Фрагмент автоматизованої системи розбудови карток Х і R.

В обох контрольних картках по горизонтальній осі відкладаються номери відповідних вибірок; по вертикальній осі у випадку X - картки відкладені вибіркові середні досліджуваних характеристик, а у випадку R-картки – розкиди відповідних вибірок.

Наприклад, хай здійснюються контрольні виміри діаметра поршневих кілець, що виробляє організація. В такому разі центральна лінія на X - картки буде відповідати розміру, що використовується у якості стандарту (наприклад, встановленому діаметру кільця у мм), в той час як центральна лінія R-картки буде відповідати придатному (тобто такому, що знаходиться у межах планової специфікації) розкиду діаметра поршневого кільця у вибірках; таким чином, остання контрольна картка являє собою картку мінливості процесу (чим більше мінливість, тим більше діапазон відхилення від стандарту). Окрім центральної лінії, на картці присутні дві додаткові горизонтальні прямі, що означають верхній і нижній контрольні межі (ВКМ і НКМ відповідно). Принципи визначення цих ліній обговорювались вище. За звичай розміщенні на картках окремі точки відповідають вибірковим значенням і з’єднуються прямими лініями. Якщо результуюча крива на графіку виходить за верхню чи нижню контрольну межі, або її конфігурація відображує визначену тенденцію поведінки для наступних одна за другою вибірок (див.рис.3.2), то це розглядається як вказівка на існування проблем із якістю.

Індекс виробничої можливості процесу

Цей

індекс показує на скільки точно розкид

технічних характеристик виробленої

продукції відповідає допускам, що

визначені межами проекту. Формально

індекс розраховується як найменше з

двох визначень за формулою:

![]() ,

де: UTL

(Upper

Specification

Limits)

– верхня межа технічного допуску; LTL

( Lower

Tolerance

Limits)

– нижня межа технічного допуску.

,

де: UTL

(Upper

Specification

Limits)

– верхня межа технічного допуску; LTL

( Lower

Tolerance

Limits)

– нижня межа технічного допуску.

Приклад 3.3

Нехай середнє значення процесу = 1,0 см , σ = 0,001. Приймаємо (див.із попереднього –табл. 3.1), що =0,60. В такому випадку при =1,00 матимемо:

![]() ,

тобто середнє

значення розміщується у центрі. Якщо

воно зміститься

на +1,5σ (0,0015), то при

=

1,0015 будемо мати:

,

тобто середнє

значення розміщується у центрі. Якщо

воно зміститься

на +1,5σ (0,0015), то при

=

1,0015 будемо мати:

![]() .

В цьому випадку індекс буде

1.5,

як найменше із двох значень. Тобто,

середнє значення процесу зсунулось

праворуч, однак вироби виробляються

у межах проектних обмежень.

.

В цьому випадку індекс буде

1.5,

як найменше із двох значень. Тобто,

середнє значення процесу зсунулось

праворуч, однак вироби виробляються

у межах проектних обмежень.

Матеріали для самопідготовки і перевірки знань

Задачі з рішеннями

Задача 3.1А

Для перевірки якості виробів відділ технічного контролю щодня вибірково обстежують 100 од. і стабільно фіксують 16 одиниць

з дефектами. Яка імовірність того, що кількість браку у всій партії із 1025 виробів не буде перевищувати ризику виробника (8%) і ризику покупця (4%)? Зробіть аналіз ситуації.

![]()

![]()

![]()

![]()

Задача 3.2А

Фірма має 1000 одиниць типу А, які перераховуються кожний тиждень (5 діб) і 4000 одиниць типу В, які перераховуються кожні 40 діб і 8000 одиниць С, що перераховуються кожні 100 діб. Скільки одиниць повинні перераховуватись щодня?

-

Тип

Кількість

Регламент

Рахунок щотижня

А

1000

5 діб

1000/5=200

В

4000

40 діб

4000/40=100

С

8000

100 діб

8000/100=80

Тобто: 200+100+80 = 380 одиниць за добу

1.Надійшла партія продукції. Брак складає 10-30%. Скільки необхідно

дослідити зразків, щоб % браку визначити з точністю до 3%.

Рішення: 3σ = 3%; 1σ = 0,01. σ = √W(1-W)/n. 0,01=√0,2(1-0,2)/n. 0,012=0,16/n. n=1000

Задача 3.3А

Було закуплено 2600 виробів. Дослідили 800 штук і виявили брак – 20%. Яка імовірність того, що кількість бракованих виробів не перевищить 5%.

Рішення:

N=2600,

n=800,

m=20.

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

;

Ф(2)=0,95

;

Ф(2)=0,95

Задача 3.4А

Існує партія з 2000 виробів. Досліджено 600, з них 16 – браковані. Яка імовірність того, що кількість бракованих виробів у всій партії не > 4%.

Рішення:

;

![]() ;

;

![]() ;

;

![]() .

.

Задача 3.5А

Витрати

часу на контроль партії виробів – 30%.

Необхідна гранична точність 1% (29![]() 30).

Скільки необхідно зробити спостережень

якщо точність буде 2,5% і 5%?

30).

Скільки необхідно зробити спостережень

якщо точність буде 2,5% і 5%?

Рішення:

![]() ;

N=

;

N=![]() .

Хай

маємо точність:

2,5% (27,5

32,5).

В

такому разі:

N=

.

Хай

маємо точність:

2,5% (27,5

32,5).

В

такому разі:

N=![]() ;

при

точності

5% (25

35),

спостережень

знадобиться:

N=

;

при

точності

5% (25

35),

спостережень

знадобиться:

N=![]() .

.

Задача 3.6А

Прийнято партію продукції. Кількість браку-20-40%. Визначити скільки необхідно дослідити об’єктів, щоб відсоток браку у всій партії був визначений з точністю до 3 %.

Рішення:

3![]() =3%=0,03;

=0,01.

=3%=0,03;

=0,01.

![]() ;

;

![]() ;

;

![]() ;

;

![]() одиниць.

одиниць.

Задача 3.7А

Імовірність браку становить 7%. Яка найбільша імовірність кількості бракованих партій кожна із яких має 250 одиниць.

Рішення: Використовуємо формулу найімовірнішого числа подій:

np – q < m0 < np + p.

Підставимо значення: (250×0,07) – 0,93 < m0 < (250×0,07)+0,07. Отримуємо: (17,5 – 0,93) < m0 < 17,57; 16,5 < m0 < 17,57; m0 ≈ 17.

Висновок:

Імовірність того, що брак становитиме

17 одиниць знайдемо із залежності:

![]() .

Обрахуємо

.

Обрахуємо

![]() =

0,247∙0,395 = 0,093

=

0,247∙0,395 = 0,093

Задачі з відповідями

Задача 3.1В

Імовірність браку 5%. Яка імовірність бракованих виробів в партії з 300 одиниць ?

Рішення:

![]() ;

;

![]() ;

m=15.

;

m=15.

![]() .

.

Задача 3.2В

Допуск на виріб - 10,50,03 см. Середнє значення 10,45 см., = 0,02. Ціна виробу 50 грн. Втрати на контроль одиниці = 5 грн. Визначити середні втрати на 1 виріб.

Рішення:![]() ;

;

![]() ;

;

![]() ;

;

![]() .

.

Задача 3.3В

Кількість бракованих виробів коливається від 20 до 40 %. Скільки слід взяти виробів для дослідження щоб відсоток браку у всієї партії було визначено із точністю 3%?

Відповідь: 2100 одиниць

Задача 3.4В

У відділ контролю надійшла партія виробів у кількості 2600 одиниць і після перевірки 800 з них встановлено, що 20% мають дефекти. Визначити яка імовірність того, що кількість браку у партії не перевищить 5%.

Відповідь

на основі

![]() .

.

![]() .

.

Задача 3.5В

Розмір деталі задається полем допуску 10-12мм. Після контроля встановлено, що середній розмір деталі – 11,4 мм, а середнє відхилення - 0,7мм. Визначити імовірність браку за зниженим і підвищеним розміром.

Відповідь: Р(х < Тн) = 0,0225. Р(х > Тв) = 0,1950.

Задачі без рішень

Задача 3.1С

Підприємство отримало комплектуючі від двох постачальників із різними якісними показниками.

-

% дефектів

Р1 для (А)

Р2 для (В)

1

0,7

0,3

3

0,2

0,4

5

0,1

0,3

Об’єм постачання складає 10000 комплектів. Дефектність може бути усунуто за 5 гр/од. Хоча якість у постачальника 2 (В) нижча, однак він за 10000 комплектуючих запрошує на 370 гр. меньше ніж постачальник 1(А).

А). Створити дерево рішень;

Б). Якщо змінити ціни для постачальника 2(В), то якою вона повинна бути; щоб урівняти його із постачальником 1(А);

В). Який постачальник буде використовуватись?

Задача 3.2С

Відділ приймання виконує вхідний контроль матеріалів. Для економії планується скоротити один з етапів контролю, на якому перевіряються матеріали, що в середньому містять 0,14% браку,.

Контролер може перевірити 50 виробів в годину. Почасова оплата праці контролера складає 9 гривен. Якщо скоротити контролера брак буде віднесено на складальну лінію. На виправлення браку необхідно буде витрачати 10 грн. на 1 вироб.

А). Чи потрібно скорочувати цю штатну одиницю?

Б). Яка вартість перевірки кожної одиниці продукції.?

У). Вигідний або збитковий контроль і на скільки?

Задача 3.3С

Фірма виробляє штоки із зовнішнім діаметром 1±0,01 см. Оператор верстата періодично робить виміри і визначає, що вибіркове середнє діаметра = 1,002 см із середнім квадратичним відхиленням 0,003 см.

а) обчислити індекс виробничих можливостей процесу.

б) який висновок можна зробити про цей процес по значенню розрахованого індексу.

Задача 3.4С

На лінію де збирають виріб потрапило 0,02% дефективних одиниці. Витрати при цьому склали 25 гривень на одиницю. Можна організувати перевірку і виявити всі браковані. Контролер, який все перевіряє (20 виробів) за годину заробляє 8 грн, включаючи усі додаткові виплати.

А). Чи слід організувати 100% контроль продукції?

Б). Вигідний чи збитковий, наявний контроль?

В). Яка вартість контролю одиниці продукції?

Задача 3.5С

Для одного із закуповуваних видів продукції (х) було встановлено, що допустимий % дефектної продукції в партії = 10%. Фірма, яка випускає цю продукцію, працює із прийнятним рівнем якості – 3%. Ризик для фірми споживача складає 10%, а ризик фірми виробника - 5%).

А). Який повинен бути розмір вибірки для тестування у разі надходження партії продукції Х?.

Б). При якій припустимій кількості дефектів виробів партія може бути прийнята?.

Задача 3.6С

Переробка виробу коштує дорого, тому прийнятний рівень якості (AQL) в підрозділі підприємства дорівнює 0,15, а допустимий % дефективної продукції в партії (LТРД), який встановлено для збірці складає 0,40. Для таких умов:

А). Розробіть план вибіркового контролю.

Б). Поясніть суть плану вибіркового контролю. Як проводити тестування.

Задача 3.7С

Інженери хочуть удосконалити конструкцію зубчастого колеса із зовнішнім діаметром 13 см. і припущеннями ± 0,003 см. На основі даних виробничого контролю фактичне середнє значення діаметра склало 13,001 см.. з середнім квадратичним відхиленням 0,025 см. Орієнтовні втрати компанії від зміни сприйняття якості склали 20 грн за кожне колесо з діаметром, що наближений до верхньої або нижньої допустимої межі. Щорічно компанія випускає 40000 колес. Треба:

А). Обчислити середній показник втрат на одиницю продукції?

Б).Розрахувати яка очікувана сума втрат у продовж року?

В). Як змінився середній показник втрат на одиницю продукції і очікувана сума втрат за рік, якщо фактичне середнє значення зміститься до заданої величини (13 см)?

Задача 3,8С

Компанія хоче визначити, чи здатний фрезерний верстат виробляти деталь для двигуна з основним розміром 4 ±0,03 см. У процесі випробувань цього верстата з’ясувалось, що середнє за вибіркою розмірів оброблених деталей даним верстатом становить 4,001 см з середнім квадратичним відхиленням 0,002 см. Треба:

А). Обчислити індекс Сpk для цього верстата.

Б.) Визначити чи слід компанії використовувати цей верстат для випуску потрібних деталей? Пояснити відповідь.

Задача 3. 9С

Прийнято партію продукції. Кількість бракованих виробів складає 10-30%. Визначити, скільки потрібно дослідити об'єктів, щоб % браку у всій партії був визначений з точністю до 3%.

Задача 3.10С

Імовірність браку 5%. Яка найбільш ймовірна кількість бракованих виробів у партії з 300 одиниць?.

Ці межі відміряються на картці де відкладаються значення частки бракованих виробів у кожній партії. Вважається, що процес нормальний, якщо вибірки, що регулярно робляться у продовж визначеного часу, не виходять за контрольні межі

Задача 3.11С

Для аналізу рівня злочинності місто поділили на зони по 5000 будинків. Поліція щомісячно обдзвонює вибрані 1000 будинків з 5000 в кожному районі. Дані за останні 12 місяців по одній із зон мали такі значення (табл. 3.3)

Таблиця 3.3. Дані спостережень

-

Порядковий номер

Кількість право порушників

Розмір вибірки

Рівень злочинності

Січень

7

1000

0,007

Лютий

9

1000

0,009

Березень

7

1000

0,000

Квітень

7

1000

0,007

Травень

7

1000

0,007

Червень

9

1000

0,009

Липень

7

1000

0,007

Серпень

10

1000

0,010

Вересень

8

1000

0,008

Жовтень

11

1000

0,011

Листопад

10

1000

0,010

Грудень

8

1000

0,008

Побудувати контрольну Р – карту для довірчого інтервалу 95% (1,96) і відобразити на ній дані по кожному місяцю. Якщо в наступні 3 місяці показники частоти правопорушень в зоні будуть такими: Січень – 10; Лютий – 12; Березень – 11 з вибірки 1000 зробіть коментар зміни рівня злочинності в місті?

Задача. 3.12С

За останній місяць процес опитування мешканців із 1000 будинків з наявності правопорушень у місті дав результати, що наведені в табл.3.4. На основі аналізу з використанням Р – карти запропонуйте як слід перерозподілити сили по охороні правопорядку. Щоб мати велику ступінь упевненості в правильності своїх рекомендацій виберіть 95% - довірчий рівень (Z = 1,96).

Таблиця 3.4 Результати дослідження

Номер |

Кількість порушень |

Вибірка |

Показник рівня |

№ п/п |

Кількість порушень |

Вибірка. |

Показник рівня |

1 |

14 |

1000 |

0,014 |

11 |

20 |

1000 |

0,020 |

2 |

3 |

1000 |

0,003 |

12 |

15 |

1000 |

0,015 |

3 |

19 |

1000 |

0,019 |

13 |

12 |

1000 |

0,012 |

4 |

18 |

1000 |

0,018 |

14 |

14 |

1000 |

0,014 |

5 |

14 |

1000 |

0,014 |

15 |

10 |

1000 |

0,010 |

6 |

26 |

1000 |

0,026 |

16 |

30 |

1000 |

0,030 |

7 |

10 |

1000 |

0,010 |

17 |

4 |

1000 |

0,004 |

8 |

18 |

1000 |

0,018 |

19 |

20 |

1000 |

0,020 |

9 |

12 |

1000 |

0,012 |

19 |

6 |

1000 |

0,006 |

10 |

3 |

1000 |

0,003 |

20 |

30 |

1000 |

0,030 |

Задача 3.13С

З метою складання Р – карти для контролю процесу зроблено 10 вибірок по 15 од. кожна. Кількість бракованих виробів вказана в таблиці. Необхідно:

А). Скласти Р – карту для 95% ступеню достовірності (ср. кв. відхилення. = 1,96).

Б). Прокоментувати ситуацію розміщення точок на контртольній картці.

-

№ п/п

N

Кількість дефектів

№ п/п

N

Кількість дефектів

1

15

3

6

15

2

2

15

1

7

15

0

3

15

0

8

15

3

4

15

0

9

15

1

5

15

0

10

15

0

Задача 3.14С

Фірма «А» закуповує товар у фірми «В» із 3% показником AQL і прагне до 5% ризику того, що буде відбраковано саме 3% або менше одиниць товару. Фірма «А» не приймає партії, що містять 9% або больше браку (LTPD) і хоче мати гарантії, щодо прийняття не > 11% неякісних виробів - за 1 раз (в 1-й партії). Постачальник В» робить відгрузку товару із декількох партій і привіз їх до «А».

«Які значення «n» і «c» слід обрати для визначення якості відвантаження ?

Задача 3.15С

Експерти по контролю якості їжи у продовж 10 днів провели анкетне дослідження. Було розповсюджено 400 анкет. Щодня вивчали понад 1000 заповнених анкет, що містять експертну оцінку 1200 блюд. Зробіть власний аналіз для чого:

Дати |

Не задовольняє |

Вибірка |

1.12 |

74 |

1000 |

2.12 |

42 |

1000 |

3.12 |

64 |

1000 |

4.12 |

80 |

1000 |

5.12 |

40 |

1000 |

6.12 |

50 |

1000 |

7.12 |

65 |

1000 |

8.12 |

70 |

1000 |

9.12 |

40 |

1000 |

10.12 |

75 |

1000 |

Разом |

600 |

10000 |

А). Побудуйте за підсумками анкетування Р – картку для довірчого інтервалу 95,5%.

Б). Прокоментуйте отримані результати.

Задача 3.16С

Припустимий відсоток дефектної продукції у партії (X) = 10%. Фірма працює з прийнятним рівнем якості = 3%. Ризик споживача для 1-ї фірми є 0,1 , а ризик виробника 2-ї фірми 5%. Який повинен бути размір вибірки для тестування у разі надходження партії продукції X.? При якій припустимій кількості дефектів виробів партія буде прийматися.?

Задача 3.17С

1.Зробіть коментар до структури листа планування відносно бездефектного виробництва. Наведіть необхідні дії і методи впливу. Лист планування має таку форму:

Проект з 1.12.2006 по 1.10.2007 |

||||

Необхідні дії |

Дата початку |

Дата завершення |

Відповідальні |

Метод впливу |

1 |

|

|

|

|

... |

|

|

|

|

n |

|

|

|

|

2. За якими параметрами оцінюється якість послуги відповідно до моделі SERVQUAL ?

3. Спираючись на табл. 3.6 і 3.7 визначте:

А). Рівень попередження і рівень дій при умові: максимальна кількість дефектів у вибірці з 10 одиниць дорівнює 1, ймовірність відмовлення 0,1.

В). Зробіть аналіз ризику і визначте кількісні значення 2σ і 3σ.

С). Визначте ризик покупця і ризик виробника

Задача 3.18С

Оптова фірма придбала 2600 виробів. Обстежували на якість 800 шт. З обстежених 20 виробів виявилися бракованими. Яка імовірність того, що кількість дефектних виробів у всієї партії не перевищить 5%.

Задача 3.19С

Керівництву фірми треба вирішити - чи слід перевіряти якість деталі А, що виходить із постійним 3% рівнем браку. Якщо не робити перевірку, то 3% браку буде переходити на фазу збирання виробу і пізніше їх прийдеться заміняти. Якщо перевіряти усі деталі, буде встановлено 1/3 дефектних, що знижує рівень браку до 2%. Визначить:

а) чи слід проводити 100% контроль при умові, що його вартість становить 0,01грн. на одиницю продукції в той час як вартість заміни однієї деталі у процесі збирання виробу – 4,0 грн.

б) припустить, що вартість контролю не 0,01 грн., а 0,05. Чи зміниться рішення керівництва?

Тести

Дайте єдину вірну відповідь

Характеристикою біологічно чистої продукції на ринку вважається:

а) конкурентна спроможність;

б) якість;

в) надійність;

г) функціональність.

2. Нормативно-технічний документ, що визначає вимоги до якості товару:

а) стандарт;

б) сертифікат;

в) технологічна картка;

г) паспорт якості.

3. Назвіть нормативно-технічний документ, що визначає вимоги до якості товару.

а).Стандарт.

б).Сертифікат.

в).Технологічна карта.

г).Паспорт якості.

4. Визначте традиційний засіб контролю з наведених статистичні (хронологічні графіки);

б). Іінформаційні в реальному часі;

в). Випереджальний контроль;

г). Спеціальні звіти і графіки

5. Визначте показник якості продукту:

а). Собівартість

б). Експертна оцінка

в). Оцінка покупця

г). Оцінка виробника

6. Дія яка не входить до складу тих, що підтримують якість:

а).Стандартизація

б). Управління запасами

в). Управління якістю

г). Сертифікація.

7. Яким методом не можливо досягти необхідного рівня стандарту обслуговування:

а). Згладжування;

б). Виробництво у відповідності з попитом;

в). Виробництво min необхідної кількості на вибір покупця.

г).Виробництво max кількості.

8. Документ, що свідчить про якість товару – це:

а). Сертифікат;

б). Стандарт;

в). Технічні умови;

г). Ліцензія.

9. Ступінь задоволення конкретної потреби з порівняно кращою екологічною продукцією, що присутня на даному ринку – це:

а). Якість;

б). Конкурентоспроможність;

в). Надійність;

г). Функціональність.

10. Якість операції може бути оцінена:

а). Коефіцієнтом ризику;

б). Коефіцієнтом браку;

в). Коефіцієнтом якості;

г). Коефіцієнтом надійності.

11. Стандарти якості із яких сфер діяльності увійшли до ISO – 9002 і ISO – 9003 ?:

а). Проектування.

б).Постачання.

в).Виробництво.

г).Встановлення обладнання.

Д).Обслуговування.

Питання щoдо модульної системи і теми для рефератів

1. Визначити поняття “Якість”. Відповідність покупцю, відповідність специфікації, відсутність помилок, корисність, перевищення сподівань.

Вимоги до якості і розробка вимог. Інструментарій. Основні показники.

2. Безперервність покращення. Безперервність покращення (CI). Інструментарій і процедури (СІ). Цикл РДСА.

3. Еталон. Інструментарій і процедури контролю процесу, приймальний контроль процесу. Еталони якості на регіональному і міжрегіональному рівнях. Практика менеджера.

4. Сутність системи якості Шинга, Тагуші. Сутність методів Тагуші. Графічне зображення. Функція втрат та її використання.функція втрат

5. ISO-9000-9004. Складові елементи ISO. Характеристики.

6. Статистичні методи управління якістю. Опис приймального контролю. Контроль процесу. Кількісний контроль якості. Статистичні методи. Метод вибіркового контролю. Контроль продукту і контроль процесу.

7. Контроль процесу. Крива оперативної характеристики. Влив розміру партії.

8. Процедури контролю якості. Контроль процесу за якісними ознаками. Картки Р.

9. Контроль процесу за кількісними ознаками. Карти типу Х і R.

10. Розмір вибірки і її значення для чутливості контролю. Кількість вибірок і частотність. Переваги і недоліки.

11. Контрольні межі. Карти Х і R. Значення середніх квадратичних відхилень. Розкид даних.

12. Індекс виробничих можливостей –Срк. Сутність. Приклад і розрахунок.

13. Методи Тагуші. Сутність непостійності якості. Зовнішні і внутрішні втрати. Параболічна функція якості.

14. Поняття якості відповідності. Сутність. Два підходи до управління. Реактивний і випереджальний контроль.

15. Якість розробки. Якість виробництва.

16. Ціна якості: витрати відповідності і витрати несприятливого ісходу. Якість і конкурентоспроможність.

17. Комплексна система управління якістю продукту. Спектри системи: технічні, організаційні, економічні, соціальні, юридичні. Об’єкти: засоби, продукти праці, труд, інформація. Стадії життя продукції.

18. Загальне управління якістю – TQM. Забезпечення відповідності стандартам. Елементи TQM.

19. Витрати на забезпечення якості. Класифікація. Співвідношення виробника і покупця.

20. Сутність і значення індексу виробничої можливості. Приклади розрахунку і аналізу.

21. Контроль вибірки. Повторна і безповторна вибірка. Репрезентативність вибірки. Ймовірність похибки. Правило трьох сигм. Рівень довіри.

22. Припустимий рівень браку і допустимий рівень якості. Рівень ризиків покупця і виробника. Варіанти визначення ризиків.

Б і б л і о г р а ф і я

1. Гэлловэй Лес. Операционный менеджмент. Принципы и практика. Пер. с англ. СПб. Изд. "Питер", 2001. - 319 с.

2. Круглов М.Г., Сергеев С.К. Менеджмент систем качества. Учебн. пособие. – М.:, 1997.

3. Кульмав А. Экономические механизмы качества. – М., 1993.

4. Международные стандарты. Управление качеством продукции. ИСО-9000- ИСО-9004, ИСЩ – 8402. – М., 1988.

5. Стремоухов С.Г. Управление качеством на предприятиях сферы услуг. – М., МИУ, 1992.

6. Южаков И.В. Качество на предприятиях сферы услуг.- Минск, 1993.

7. Чейз Р.Б., Єквилайн Н.Д., Якобс Р.Ф. Производственный и операционный менеджмент: М.: изд. Вильямс, 2001.- 691 с.

8. Arnold Weimershrich and Stephen George, Total Quality Management: Strategies andTechniques Proven at Today's Most Successful Companies (New York: Jojn Wiley & Sons, 1994).

9. Francis X. Mahoney and Carl G. Thor, The TQM Trilogy: Using ISO 9000, The DemingPrize, and the Baldridge Award to Establish a System for Total Quality Management (New York: American Management Association, 1994).

10. Subir Chowdhury and Ken Zimmer, QS-9000 Pioneers-Registered Companies Share TheirStrategies for Success (Burr Ridge, 1L.: Richard D. Irwin, 1996).

11. Tom Taormina, Virtual Leadership and the ISO 9000 Imperative (Englewood Cliffs, NJ: Prentice Hall, 1996).

Р О З Д І Л 4

Управління послугами