- •20.06.2012 Г. (протокол № 10)

- •11.06.2012 Г. (протокол № 10)

- •Введение

- •1. Основные определения, методы и принципы механики материалов

- •1.1. Задачи, цель и предмет механики материалов

- •1.2. Краткая история развития науки о механике материалов

- •1.3. Расчетная схема. Типовые формы элементов

- •1.4. Внешние силы и их классификация

- •1.5. Основные гипотезы и принципы механики материалов

- •1.6. Контрольные вопросы

- •2. Внутренние силы и усилия. Метод сечений

- •2.1. Понятие о внутренних силах и напряжениях

- •2.2. Внутренние усилия

- •2.3. Выражение внутренних усилий через внешние силы

- •2.4. Контрольные вопросы

- •3. Механические характеристики материалов

- •3.1. Испытание материалов на растяжение

- •3.2. Пластическое и хрупкое разрушение материалов

- •3.3. Концентрация напряжений

- •3.4. Расчеты элементов конструкций (сооружений) на прочность по допускаемым напряжениям и нагрузкам. Коэффициент запаса прочности

- •3.5. Контрольные вопросы

- •4. Растяжение и сжатие

- •4.1. Деформации при растяжении и сжатии

- •4.2. Напряжения при растяжении и сжатии

- •4.3. Абсолютная и относительная деформации. Закон Гука. Коэффициент Пуассона

- •4.4. Условия прочности и жесткости

- •4.5. Потенциальная энергия упругой деформации

- •4.6. Пример расчета

- •4.7. Статически неопределимые системы

- •4.7.1. Определение монтажных напряжений, вызванных технологическими неточностями

- •4.7.2. Определение температурных напряжений

- •4.8. Задачи для самостоятельного решения

- •4.9. Контрольные вопросы

- •5. Геометрические характеристики поперечных сечений бруса

- •5.1. Статические моменты площади сечения

- •5.2. Определение центра тяжести сечения

- •5.3. Осевой, центробежный и полярный моменты инерции сечения. Общие свойства

- •5.4. Изменение моментов инерции при параллельном переносе и повороте осей

- •5.5. Главные оси и главные моменты инерции

- •5.6. Вычисление главных моментов инерции и определение положения главных центральных осей. Радиусы инерции

- •5.7. Моменты инерции простых сечений

- •5.8. Окружность инерции Мора

- •5.9. Моменты сопротивления сечений

- •5.10. Пример расчета

- •5.11. Задачи для самостоятельного решения

- •5.12. Контрольные вопросы

- •6. Сдвиг

- •6.1. Основные понятия о деформации сдвига. Абсолютный и относительный сдвиг

- •6.2. Внутренние усилия при деформации сдвига. Напряжения при сдвиге. Закон Гука при сдвиге. Модуль сдвига

- •6.3. Связь между модулями упругости e и g для изотропного тела

- •6.4. Расчет на прочность при сдвиге. Потенциальная энергия деформации при сдвиге

- •6.5. Практические примеры деформации сдвига – расчет заклепочных и болтовых соединений на срез и смятие.

- •6.6. Пример расчета

- •6.7. Контрольные вопросы

- •7.2. Закон парности касательных напряжений

- •7.3. Главные площадки и главные напряжения

- •7.4. Линейное напряженное состояние

- •7.5. Плоское напряженное состояние

- •7.6. Круг напряжений Мора

- •7.7. Объемное напряженное состояние

- •7.8. Деформированное состояние

- •7.9. Обобщенный закон Гука

- •7.10. Потенциальная энергия деформации

- •7.11. Пример расчета

- •7.12. Контрольные вопросы

- •8. Теория прочности

- •8.1. Назначение и сущность теорий прочности. Эквивалентное напряженное состояние и эквивалентное напряжение

- •8.2. Критерий наибольших нормальных напряжений (первая теория прочности)

- •8.3. Критерий наибольших линейных деформаций (вторая теория прочности)

- •8.4. Критерий наибольших касательных напряжений (третья теория прочности)

- •8.5. Критерий удельной потенциальной энергии формоизменения (четвертая теория прочности)

- •8.6. Теория прочности Мора

- •8.7. Пример расчета

- •8.8. Задачи для самостоятельного решения

- •8.9. Контрольные вопросы

- •9. Изгиб

- •9.1. Общие сведения об изгибе балок. Виды изгиба. Чистый изгиб. Поперечный изгиб. Допущения

- •9.2. Внутренние силовые факторы при изгибе. Нормальные напряжения при изгибе. Эпюры напряжений

- •9.3. Построение эпюр изгибающего момента м и поперечной силы q при изгибе

- •9.4. Дифференциальные зависимости при изгибе. Контроль правильности построения эпюр

- •9.5. Касательные напряжения при изгибе. Эпюры напряжений

- •9.6. Условия прочности при изгибе по нормальным и касательным напряжениям

- •9.7. Рациональные формы поперечного сечения балок

- •9.8. Главные напряжения при изгибе

- •9.9. Деформации при изгибе. Угол поворота и прогиб сечения. Дифференциальное уравнение изогнутой оси балки

- •9.10. Способы определения перемещений при изгибе

- •С помощью интеграла Мора

- •Верещагина

- •9.11. Балки переменного сечения. Определение деформаций

- •, Откуда ;

- •, Откуда .

- •9.12. Расчет статически неопределимых балок.

- •Промежуточного шарнира

- •9.13. Пример расчета

- •9.14. Контрольные вопросы

- •10.2. Угол закручивания. Главные напряжения. Потенциальная энергия упругой деформации при кручении

- •10.3. Расчет на прочность и жесткость круглого и кольцевого поперечного сечения. Расчет валов по заданной мощности и частоте вращения

- •10.4. Статически неопределимые задачи на кручение

- •10.5. Расчет цилиндрических винтовых пружин с малым шагом витков

- •10.6. Пример расчета

- •10.7. Задачи для самостоятельного решения

- •10.8. Контрольные вопросы

- •11. Сложное сопротивление

- •11.1. Особенности расчета брусьев при сложном сопротивлении

- •11.2. Косой изгиб, основные понятия. Нормальные напряжения в поперечных сечениях бруса. Нахождение опасного сечения

- •11.3. Положение нейтральной оси и опасных точек

- •11.4. Внецентренное растяжение и сжатие бруса. Нормальные

- •11.5. Нейтральная ось, ее уравнение и свойства

- •11.6. Положение опасных точек. Условие прочности

- •11.7. Понятие о ядре сечения при внецентренном растяжении

- •11.8. Изгиб с кручением пространственного вала

- •11.9. Определение положения опасного сечения и диаметра вала с использованием третьей и четвертой теорий прочности

- •11.10. Пример расчета

- •11.11. Контрольные вопросы

- •12.2. Критическая сила. Формула Эйлера. Влияние закрепления концов стержня на величину критической силы

- •12.3. Пределы применимости формулы Эйлера. Потеря устойчивости при напряжениях, превышающих предел пропорциональности. Формула Ясинского

- •12.4. Расчеты сжатых стержней на устойчивость при помощи коэффициента уменьшения основного допускаемого напряжения на сжатие

- •12.5. Выбор материалов и рациональной формы поперечных сечений сжатых стержней

- •12.7. Пример расчета

- •12.9. Задачи для самостоятельного решения

- •12.10. Контрольные вопросы

- •13. Динамические нагружения

- •13.1. Виды динамических нагрузок. Учет сил инерции. Критическая скорость вращения вала

- •13.2. Элементарная теория удара. Динамический коэффициент. Продольный и поперечный удар

- •13.3. Удар при кручении. Защита приборов и оборудования от ударов. Определение напряжений при ударном воздействии

- •13.4. Пример расчета

- •13.5. Задачи для самостоятельного решения

- •13.6. Контрольные вопросы

- •Приложения

- •Двутавры стальные горячекатаные (по гост 8239–89)

- •Швеллеры стальные горячекатаные (по гост 8240–89)

- •Уголки стальные горячекатаные равнополочные (по гост 8509–86)

- •Уголки стальные горячекатаные неравнополочные (по гост 8510–86)

- •Коэффициент снижения основного допускаемого напряжения φ при продольном изгибе

6.4. Расчет на прочность при сдвиге. Потенциальная энергия деформации при сдвиге

Условие прочности при сдвиге имеет вид

.

.

Так как материал бруса при сдвиге находится в сложном напряженном состоянии, то для оценки его прочности необходимо использовать теории прочности.

Для хрупких материалов применяют первую и вторую теории прочности. При чистом сдвиге

σ1 = τ, σ2 = 0, σ3 = –τ.

Согласно первой теории прочности получаем условие

σ1 = τ ≤ [σ],

т. е. касательное напряжение при сдвиге должно быть не больше допускаемого напряжения на растяжение.

По второй теории прочности будем иметь:

σ1 – μσ3 = (τ + μτ) ≤ [σ].

Если для стали принять µ = 0,3, то допускаемое касательное напряжение должно быть следующим:

τ ≤ 0,7 [σ].

Для пластичных материалов обычно используют третью и четвертую теории прочности. Согласно третьей теории прочности:

σ1 – σ3 = (τ – (–τ) ≤ [σ], т. е. [τ] = 0,5 [σ].

Наконец, по четвертой теории прочности:

.

.

Следовательно,

.

.

В практике обычно принимают для хрупких материалов

;

;

для

пластичных:

для

пластичных:

.

.

Условие прочности при сдвиге имеет такой же вид, как и условие прочности на растяжение (сжатие). Оно позволяет выполнять три вида расчета на прочность при сдвиге: проектировочный, проверочный и определение максимальной допускаемой нагрузки.

6.5. Практические примеры деформации сдвига – расчет заклепочных и болтовых соединений на срез и смятие.

Расчет сварных соединений

С теоретической точки зрения эти расчеты являются несовершенными, так как основываются на ряде упрощающих расчет допущений.

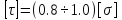

Расчет заклепочных и болтовых соединений. К числу таких допущений при расчете заклепочных соединений относится предположение, что в сечении, по которому может произойти разрушение от сдвига, касательные напряжения распределены равномерно. Предполагается также, что все заклепки (рис. 6.8) работают в одинаковых условиях и передаваемое усилие распределяется между заклепками равномерно, что при работе в упругой стадии материала практически невозможно.

Однако многолетняя служба различных сооружений показывает, что подобный расчет, несмотря на свой условный характер, вполне обеспечивает прочность конструкций.

Рис. 6.8. Схема заклепочного соединения

Заклепки для соединения элементов металлических конструкций начали применять в 20-е годы прошлого столетия. Так как заклепки изготавливаются из пластичных материалов, то разрушению предшествуют значительные деформации, что повышает надежность соединения.

В настоящее время заклепки применяются в основном в тяжелых конструкциях или при достаточно резких динамических нагрузках, которые испытывают соединяемые элементы конструкций.

Отверстия для заклепок в соединяемых деталях просверливаются, а в менее ответственных продавливаются.

Диаметр отверстия в деталях делается на 0,5–1,0 мм больше диаметра заклепки. Заклепка, имеющая с одной стороны головку, разогревается до определенной температуры (светло-красное каление) и вставляется в заготовленное отверстие. В некоторых соединениях используют холодные заклепки. Из выступающего конца стержня формируется вторая головка при помощи пневматического молотка или специальной клепальной машины. При этом стержень расширяется, плотно заполняет отверстие и при остывании сильно стягивает соединяемые детали. Таким образом, расчетным диаметром заклепки является диаметр заготовленного отверстия. Силы трения, возникающие на поверхности соединения элементов конструкций (листов), плотно сжатых заклепками, при расчете не учитываются, и принимается, что их взаимному скольжению препятствует только сопротивление заклепок срезу.

Заклепки в соединении внахлестку, изображенном на рис. 6.8, испытывают напряжения среза по одному поперечному сечению и называются односрезными заклепками. Разрушение от среза может произойти по сечениям т–п (рис. 6.9).

Рис. 6.9. Схема заклепки,

работающей на срез

Площадь среза одной заклепки определяется по формуле

.

.

Если число заклепок в соединении равно n, то

.

.

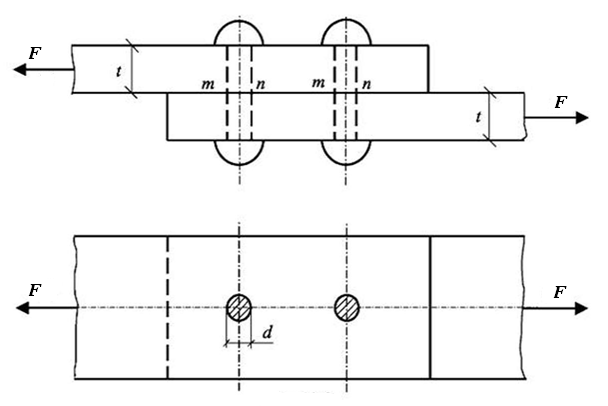

Соединение внахлестку имеет недостаток в том, что листы располагаются не в одной плоскости, вследствие чего силы F образуют пару сил, вызывающих изгиб листов и перекашивание соединения. Более рационально соединение листов впритык с накладками (рис. 6.10). В таком соединении каждая заклепка испытывает напряжения среза по двум плоскостям. Такие заклепки называется двухсрезными заклепками.

Рис. 6.10. Схема соединения листов впритык с помощью накладок

Встречаются конструкции, в которых склепываются целые пакеты листов (рис. 6.11). В таких случаях заклепки являются многосрезными.

Рис. 6.11. Схема многосрезных заклепок при соединении пакета листов

Если число плоскостей среза обозначить через m, то площадь среза соединения определяется по формуле

,

,

где n – число заклепок, расположенных по одну сторону стыка.

Условие прочности соединения на срез имеет вид

.

.

Данное условие позволяет выполнять три вида расчетов на прочность – проверочный, проектировочный и определение максимально допустимой нагрузки на соединение.

Проектировочный расчет обычно заключается в определении диаметра d заклепок, если их количество п задано конструктивно. Таким образом:

.

.

Если конструктивно назначается диаметр заклепок d, то определяют их общее количество по формуле

.

.

Количество срезов заклепки m определяется конструкцией соединения.

Деформация сдвига часто сопровождается смятием.

Смятием называется местная деформация сжатия, когда действие сжимающей силы передается на сравнительно небольшом участке. Если, например, соединить два деревянных бруса болтом, то при навинчивании гайки поверхность дерева под гайкой и головкой болта будет сжиматься, вдавливаясь внутрь древесины. В этих местах появится местное смятие, напряжение от которого быстро уменьшается по мере удаления от очага деформации. Для того чтобы уменьшить напряжение смятия дерева, увеличивают опорную поверхность в месте смятия, подкладывая под гайку и головку болта металлические шайбы, имеющие большую опорную поверхность с деревом.

В заклепочных и болтовых соединениях напряжения смятия распределяются неравномерно по полуцилиндрической поверхности отверстия листа и заклепки и имеют наибольшую величину в точке К (рис. 6.12, а).

Для упрощения расчетов условно принимают, что смятие происходит по площади тпрr.

Асм = td,

где d – диаметр заклепочного отверстия;

t – толщина листа.

Если заклепка соединяет два листа неодинаковой толщины, то в формулу следует подставить меньшую из них.

Для двухсрезных заклепок условной площадью смятия является:

Асм = td, или Асм = 2t1d.

В расчете принимают меньшую из этих двух величин.

Рис. 6.12. Схема для расчета заклепки на смятие

Аналогично определяется площадь смятия и для многосрезных соединений. Так как предполагается, что напряжения смятия по условной площади распределяются равномерно, то условие прочности соединения на смятие принимает вид

,

,

где n – число заклепок;

[σсм]

–

допускаемое

напряжение на смятие, для стали оно

принимается [σсм]

= (2 – 2,5)[σсм

–

допускаемое

напряжение на смятие, для стали оно

принимается [σсм]

= (2 – 2,5)[σсм ].

].

Расчет болтовых и заклепочных соединений на смятие проводится как проверочный.

Расчет сварных соединений. При изготовлении металлических конструкций часто применяется сварка с помощью электрической дуги, открытой русским ученым, профессором В. В. Петровым в 1802 году.

В настоящее время сварочное оборудование и технология сварки усовершенствованы и получили широкое распространение во всем мире. Немалая заслуга в развитии сварочного производства принадлежит академику Е. О. Патону.

Соединение элементов при помощи электросварки наиболее прогрессивно. Сварные соединения менее трудоемки, чем заклепочные, они не ослабляют сечений соединяемых элементов, упрощают конструкцию и по надежности не уступают заклепочным соединениям.

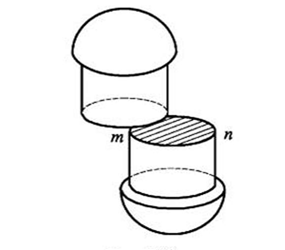

Наиболее простым типом сварного соединения является соединение встык, при котором зазор между двумя соединяемыми элементами заполняется наплавленным металлом. В зависимости от толщины соединяемых элементов зазорам между ними придают V-образную или X-образную форму. При малой толщине листов их кромки перед сваркой не обрабатываются (рис. 6.13).

Рис. 6.13. Схемы сварки элементов конструкций встык

Проверка сварного соединения на растяжение или сжатие производится из условия прочности

,

,

где [στ] – допускаемое напряжение при электросварке, зависит от вида сварки (ручная или автоматическая) и типа электродов (с тонкой или толстой обмазкой);

l – расчетная длина шва;

δ – толщина свариваемых элементов.

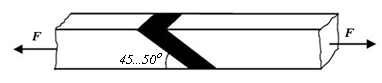

Сварное соединение элементов встык с косым швом (рис. 6.14), как показывают экспериментальные исследования, является равнопрочным целому сечению.

Рис. 6.14. Схемы сварки элементов конструкций встык косым швом

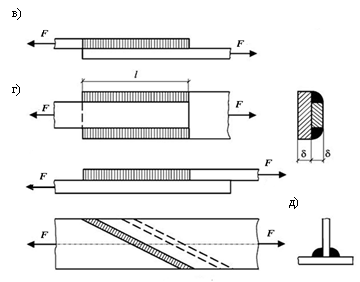

Другими типами соединения листов являются соединения внах-лестку, с накладными, в тавр и др., выполняемые при помощи валко-вых или угловых швов.

Угловой шов, параллельный направлению усилия, называется фланговым. Швы, перпендикулярные к действующему усилию, назы-ваются лобовыми, швы, идущие под углом к направлению силы, – косыми.

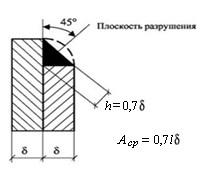

Расчет на прочность угловых швов производится условно на срез по сечению, расположенному в биссектронной плоскости прямого угла (рис. 6.15).

Площадь среза сварного шва (рис. 6.16) определим по формуле

Аср = δcos45о l = 0,7δl.

При расчете сварных швов на прочность предполагают, что касательные напряжения по плоскости среза распределяются равномерно. Из условия прочности можно определить расчетную длину сварного шва:

.

.

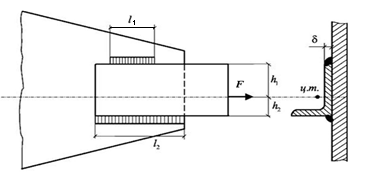

В некоторых элементах металлических конструкций растягивающая сила не проходит посредине привариваемой полки. Например, в уголке растягивающая сила проходит через центр тяжести сечения (рис. 6.17).

Рис. 6.15. Схемы сварки элементов конструкций внахлестку,

с накладками, тавром валковыми и угловыми швами

Рис. 6.16. Схема для расчета

площади среза сварного шва

Рис. 6.17. Схема для расчета длины швов

при приложении растягивающей силы

в центре тяжести привариваемого элемента

Усилия, приходящиеся на каждый шов, обратно пропорциональны расстояниям h1 и h2. Чтобы обеспечить одинаковые условия работы обоих швов, длина их должна быть разной и определяться из условия

.

.

При одинаковой толщине шва условие прочности имеет вид:

.

.

Из последних двух уравнений находится расчетная длина каждого шва.