- •Н. М. Андрюхов

- •К. М. Кулик

- •Д. Ю.Пьянина

- •МУСОРОВОЗЫ СО СМЕННЫМИ КОНТЕЙНЕРАМИ

- •Т. К. Балгабеков

- •А. Н. Конкыбаева

- •Р. С. Жандильдина

- •ИССЛЕДОВАНИЯ УДАРНОГО ПРОЦЕССА В САМОХОДНЫХ БЕТОНОСМЕСИТЕЛЯХ (СБС)

- •А. И. Демиденко

- •И. С. Кузнецов

- •КИНЕМАТИКА ДВИЖЕНИЯ РЕЗЦОВ ФРЕЗЕРНОГО РАБОЧЕГО ОБОРУДОВАНИЕ ЭКСКАВАТОРА

- •С.Д.Игнатов

- •М. Е. Крамшов

- •ПОВЫШЕНИЕ ПОПЕРЕЧНОЙ УСТОЙЧИВОСТИ СТРОИТЕЛЬНЫХ И ЗЕМЛЕРОЙНЫХ МАШИН ПРИ РАБОТЕ НА СКЛОНАХ

- •С.А. Крохмаль

- •К ВОПРОСУ ИСПОЛЬЗОВАНИЯ СОВРЕМЕННЫХ ТЕХНОЛОГИЙ СВАРКИ ПРИ РЕМОНТЕ НЕФТЯНОГО РЕЗЕРВУАРА

- •А.Б. Летопольский

- •АНАЛИЗ КОНСТРУКЦИИ РЕЖУЩЕЙ ЧАСТИ ПРОХОДЧЕСКОГО ЩИТА С ПРИМЕНЕНИЕМ ПРОГРАММНОГО ПРОДУКТА T-FLEX CAD

- •С. А. Павлов

- •А. М. Погонина

- •Н. М. Андрюхов

- •С. А. Павлов

- •Н. В. Шершнев

- •Н. М. Андрюхов

- •ПРИМЕНЕНИЕ МЕТОДОВ ВОССТАНОВЛЕНИЯ ГРУНТОВ, ЗАГРЯЗНЕННЫХ НЕФТЕПРОДУКТАМИ

- •И. К. Потеряев

- •М. И. Кременецкий

- •СОВЕРШЕНСТВОВАНИЕ РАЗДАЧИ НЕФТЕПРОДУКТОВ ДЛЯ ЭКСПЛУАТАЦИИ ДОРОЖНО-СТРОИТЕЛЬНОЙТЕХНИКИ

- •К.Г. Пугин

- •О.Н. Мехонин

- •ПОВЫШЕНИЕ БЕЗОПАСНОСТИ РАБОТ НА КРАНАХ-МАНИПУЛЯТОРАХ УСТАНОВЛЕННЫХ НА АВТОМОБИЛЬНОМ ШАССИ

- •К. Г. Пугин

- •У.А. Пираматов

- •СОВЕРШЕНСТВОВАНИЕ МЕТОДОВ ДИАГНОСТИРОВАНИЯ ГИДРОСИСТЕМ ГИДРОФИЦИРОВАННЫХ МАШИН

- •С.В. Савельев

- •Г. Г. Бурый

- •З. Р. Аднагулова

- •МЕТОДИКА ОБОСНОВАНИЯ ПАРАМЕТРОВ ВИБРАЦИОННЫХ КАТКОВ ДЛЯ УПЛОТНЕНИЯ ГРУНТОВЫХ НАСЫПЕЙ, УЧИТЫВАЮЩАЯ ЗОНУ АКТИВНОГО ДЕЙСТВИЯ ВИБРАЦИИ

- •В. В. Савинкин

- •ОПТИМИЗАЦИЯ УГЛОВ ПОЗИЦИОНИРОВАНИЯ РАБОЧЕГО ОБОРУДОВАНИЯ ГИДРАВЛИЧЕСКОГО ЭКСКАВАТОРА

- •ПОВЫШЕНИЕ ЭФФЕКТИВНОСТИ АВАРИЙНО-ВОССТАНОВИТЕЛЬНЫХ РАБОТ НА ЛИНЕЙНОЙ ЧАСТИ НЕФТЕПРОВОДОВ

- •ПУТИ СОВЕРШЕНСТВОВАНИЯ РАБОЧЕГО ОРГАНА АВТОГРЕЙДЕРА ДЛЯ РЕКУЛЬТИВАЦИИ ПОЛОСЫ ОТВОДА ПРИ СТРОИТЕЛЬСТВЕ МАГИСТРАЛЬНОГО ТРУБОПРОВОДА

- •АЛГОРИТМ РАСЧЕТА ТРАМБУЮЩЕГО РАБОЧЕГО ОРГАНА

- •И.В. Лазута

- •Е.Ф. Лазута

- •МОДЕЛИРОВАНИЕ И ИНЖЕНЕРНЫЙ АНАЛИЗ ГИДРОСТАТИЧЕСКОЙ ПЕРЕДАЧИ В СРЕДЕ SIMULINK

- •В. В. Голубенко

- •СОВЕРШЕНСТВОВАНИЕ РАБОТЫ АВТОМАТИЧЕСКОЙ СИСТЕМЫ УПРАВЛЕНИЯ РАБОЧЕГО ОРГАНА АСФАЛЬТОУКЛАДЧИКА

- •Ш.К. Мукушев

- •БЕЗОГНЕВАЯ РЕЗКА НЕФТЕГАЗОПРОВОДОВ

- •И.Е. Почекуева

- •В.С. Щербаков

- •МАТЕМАТИЧЕСКОЕ ОПИСАНИЕ АВТОГРЕЙДЕРА, КАК ОБЪЕКТА УПРАВЛЕНИЯ

- •Направление 2. ПРОБЛЕМЫ И ПЕРСПЕКТИВЫ РАЗВИТИЯ ТРАНСПОРТНОГО КОМПЛЕКСА

- •ОПРЕДЕЛЕНИЕ ОПТИМАЛЬНОГО КОМПЛЕКТА ДИАГНОСТИЧЕСКИХ ПАРАМЕТРОВ В РАМКАХ НОВОГО МЕТОДА ДИАГНОСТИРОВАНИЯ ГИДРАВЛИЧЕСКОЙ ТОРМОЗНОЙ СИСТЕМЫ

- •Л.Ю. Волкова

- •Г.С.Коровин

- •А.В.Пузаков

- •ИССЛЕДОВАНИЕ ПАРАМЕТРОВ ТЕПЛОВОЙ МОДЕЛИ АВТОМОБИЛЬНОГО ГЕНЕРАТОРА

- •В. А. Лисин

- •К ВОПРОСУ ОБ ЭКСПЛУАТАЦИОННОЙ НАДЕЖНОСТИ ШАРОВЫХ ОПОР АВТОМОБИЛЯ ПРИ УСЛОВИИ ЭКСПЛУАТАЦИИ В РФ

- •И.В. Приходько

- •А.Н. Кошко

- •ОЦЕНКА ВЛИЯНИЯ КЛИМАТИЧЕСКИХ ПАРАМЕТРОВ НА РАБОТОСПОСОБНОСТЬ УСТРОЙСТВ И ОБОРУДОВАНИЯ

- •А. В. Пузаков

- •МОДЕЛИРОВАНИЕ НЕИСПРАВНОСТЕЙ ЭЛЕКТРОМАГНИТНОЙ ТОПЛИВНОЙ ФОРСУНКИ АВТОМОБИЛЬНОГО ДВИГАТЕЛЯ

- •Д.А. Смирнов

- •А. В. Пузаков

- •ИССЛЕДОВАНИЕ ПАРАМЕТРОВ СТАРТЕРНОЙ АККУМУЛЯТОРНОЙ БАТАРЕИ С РАЗНЫМ СОСТОЯНИЕМ ЗАРЯЖЕННОСТИ

- •М. А. Танская

- •В. А. Лисин

- •АНАЛИЗ ЭКСПЛУАТАЦИОННЫХ ОТКАЗОВ ГРУЗОВЫХ АВТОМОБИЛЕЙ В СЛОЖНЫХ КЛИМАТИЧЕСКИХ УСЛОВИЯХ

- •А.В. Трофимов

- •А. В. Чурсин

- •К ВОПРОСУ ОРГАНИЗАЦИИ МЕТРОЛОГИЧЕСКОЙ ПОВЕРКИ АВТОМОБИЛЬНЫХ ТАХОГРАФОВ ПРИ ОБСЛУЖИВАНИИ В СПЕЦИАЛИЗИРОВАННОЙ МАСТЕРСКОЙ

- •О ПОЭЛЕМЕНТНОМ ФОРМИРОВАНИИ ПРОЦЕССА ЭКСПЛУАТАЦИИ АВТОМОБИЛЬНЫХ ТАХОГРАФОВ НА ПРЕДПРИЯТИИ С УЧЕТОМ НОРМАТИВНЫХ ТРЕБОВАНИЙ

- •С.В. Ушнурцев

- •А.В. Келлер

- •А.В. Шевелев

- •АНАЛИЗ ПУТЕЙ СОВЕРШЕНСТВОВАНИЯ МЕХАНИЗМА ПРЕОБРАЗОВАНИЯ ДВИЖЕНИЯ ПОРШНЯ ВО ВРАЩАТЕЛЬНОЕ ДВИЖЕНИЕ КОЛЕНЧАТОГО ВАЛА

- •Д.О. Бородович

- •ОСОБЕННОСТИ ПЛАНИРОВАНИЯ ГОРОДСКОЙ АВТОБУСНОЙ ЭКСКУРСИИ, СВЯЗАННЫЕ С ОРГАНИЗАЦИИ ТРАНСПОРТНОГО ПРОЦЕССА

- •С.С. Войтенков

- •РАЗВИТИЕ СИСТЕМЫ ОБЩЕСТВЕННОГО ТРАНСПОРТА ГОРОДА НУР-СУЛТАН

- •ОБЗОР ТЕОРИИ ПЕРЕВОЗОК ГРУЗОВ В СМЕШАННОМ СООБЩЕНИИ

- •Е.С. Галактионова

- •НЕКОТОРЫЕ РЕЗУЛЬТАТЫ ОБЗОРА ТЕОРИИ ОПИСАНИЯ ГРУЗОВЫХ ПЕРЕВОЗОК ПРИМЕНИТЕЛЬНО К «ГРУЗОВОМУ ТАКСИ»

- •М.Н. Латышева

- •ТРАНСПОРТНАЯ ЛОГИСТИКА ЕВРАЗИЙСКОГО ЭКОНОМИЧЕСКОГО СОЮЗА

- •Б. Ю.Калмыков

- •Ю. Б. Гармидер

- •АНАЛИЗ СОСТОЯНИЯ МАРШРУТНОЙ СЕТИ ПАССАЖИРСКОГО АВТОМОБИЛЬНОГО ТРАНСПОРТА НА ТЕРРИТОРИИ ГОРОДА ЭЛИСТЫ

- •Д.В. Капский

- •С.С. Семченков

- •Д.В. Капский

- •С.С. Семченков

- •ОСОБЕННОСТИ ОБЕСПЕЧЕНИЯ БЕЗОПАСНОСТИ ДОРОЖНОГО ДВИЖЕНИЯ И ПЕРЕВОЗОК НА ДЕЖУРНЫХ МАРШРУТАХ, ПРЕДНАЗНАЧЕННЫХ ДЛЯ ПЕРЕВОЗОК ВОДИТЕЛЕЙ ГОРОДСКОГО ПАССАЖИРСКОГО ТРАНСПОРТА, КАК ВАЖНЕЙШИЙ ФАКТОР ФУНКЦИОНИРОВАНИЯ ТРАНСПОРТНОЙ СИСТЕМЫ

- •А. В. Кирьянов

- •Н. А. Филиппова

- •Т. Н. Пашкова

- •ТРАНЗИТНЫЙ ПОТЕНЦИАЛ РОССИИ

- •И.С. Курушин

- •Д.В.Шаповал

- •ПЛАНИРОВАНИЕ МАРШРУТА ПЕРЕВОЗКИ КРУПНОГАБАРИТНОГО ГРУЗ В МЕЖДУГОРОДНОМ СООБЩЕНИИ

- •ИССЛЕДОВАНИЕ ПРИВЛЕКАТЕЛЬНОСТИ ВИДОВ ТРАНСПОРТА НА ОСНОВЕ КРИТЕРИЕВ ПРЕДПОЧТЕНИЯ КЛИЕНТОВ

- •В.В. Лыкова

- •РЕЗУЛЬТАТЫ ПЛАНИРОВАНИЯ ПЕРЕВОЗОК ГРУЗОВ АВТОМОБИЛЬНЫМ ТРАНСПОРТОМ ДЛЯ ВЫПОЛНЕНИЯ ДОРОЖНО-РЕМОНТНЫХ РАБОТ В ОМСКОЙ ОБЛАСТИ

- •М.Т.Насковец

- •М.М.Цмак

- •Н.И.Занько

- •А.В. Пахомова

- •Р.Р. Баширзаде

- •ТРАНСПОРТНОЕ ОБЕСПЕЧЕНИЕ СИТИ-ЛОГИСТИКИ

- •ПРАКТИКА ПЕРЕВОЗОК ПАССАЖИРОВ В ОМСКОЙ ОБЛАСТИ

- •Ф.И. Садыков

- •Н.В. Ловыгина

- •СОВЕРШЕНСТВОВАНИЕ СХЕМЫ ОРГАНИЗАЦИИ ПЕРЕВОЗОК НА ПРЕДПРИЯТИИ ООО «РАНГОУТ»

- •В.А. Титов

- •Н.В. Ловыгина

- •ПЕРЕВОЗКА ПАССАЖИРОВ РАЗЛИЧНЫМИ ВИДАМИ ТРАНСПОРТА И ЕЁ РЕНТАБЕЛЬНОСТЬ В СОВРЕМЕННЫХ ГОРОДСКИХ УСЛОВИЯХ

- •В.В.Томм

- •Д. В.Шаповал

- •ПРАКТИКА ПЕРЕВОЗКИ МОЛОКА В ЦИСТЕРНАХ ПРИ ЕГО СБОРЕ У НАСЕЛЕНИЯ

- •В.В. Холоша

- •Л.С. Трофимова

- •ПЛАНИРОВАНИЕ РАБОТЫ ПОДВИЖНОГО СОСТАВА В АГРОПРОМЫШЛЕННОМ КОМПЛЕКСЕ

- •БАЗА ДАННЫХ РЫНКА МЕЖДУГОРОДНИХ ПАССАЖИРСКИХ ПЕРЕВОЗОК

- •И.Б. Ахунова

- •С.Е. Бебинов

- •О.Н. Кривощекова

- •ФОРМИРОВАНИЕ НАВЫКОВ ВОЖДЕНИЯ АВТОМОБИЛЯ С УЧЕТОМ ХАРАКТЕРИСТИК ТРАНСПОРТНОГО ПОТОКА

- •Г.Н. Климова

- •В.А. Зеликов

- •М.Н. Казачек

- •ВЛИЯНИЕ ПСИХОЛОГИЧЕСКОГО СОСТОЯНИЯ ВОДИТЕЛЕЙ НА БЕЗОПАСНОСТЬ ДОРОЖНОГО ДВИЖЕНИЯ

- •ЭКОЛОГИЧЕСКИЙ УЩЕРБ ОТ ЗАГРЯЗНЕНИЯ ВОЗДУХА ТРАНСПОРТНЫМИ ПОТОКАМИ НА ПРИМЕРЕ УЧАСТКА УЛ. 7-Я СЕВЕРНАЯ Г. ОМСКА

- •В.Д. Шепелев

- •Н.С. Абрамов

- •СОВРЕМЕННЫЕ ТЕХНОЛОГИИ В ЗАДАЧАХ ПОВЫШЕНИЯ СРЕДНЕЙ СКОРОСТИ ДВИЖЕНИЯ ОБЩЕСТВЕННОГО ТРАНСПОРТА В ГОРОДЕ ЧЕЛЯБИНСК

- •Секция 2.4. ОСНОВНЫЕ ПРОБЛЕМЫ РАЗВИТИЯ ТРАНСПОРТА В УСЛОВИЯХ ФОРМИРОВАНИЯ ЦИФРОВОЙ ЭКОНОМИКИ

- •Е.В. Авдейчикова

- •УПРАВЛЕНИЕ ЛОГИСТИЧЕСКИМИ ОПЕРАЦИЯМИ В ПРОЦЕССЕ ТРАНСПОРТИРОВАНИЯ ТВЕРДЫХ КОММУНАЛЬНЫХ ОТХОДОВ

- •А.Г. Болтовский

- •ФОРМИРОВАНИЕ ЭФФЕКТИВНОГО МЕХАНИЗМА ВЗАИМОДЕЙСТВИЯ ТУРИСТИЧЕСКОЙ ОТРАСЛИ И ТРАНСПОРТА ДЛЯ МАЛОМОБИЛЬНЫХ ГРУПП НАСЕЛЕНИЯ

- •Г.В. Горнасталёв

- •Д.И. Заруднев

- •ИНСТРУМЕНТАЛЬНЫЕ СРЕДСТВА ИМИТАЦИОННОГО МОДЕЛИРОВАНИЯ В ЛОГИСТИКЕ

- •Р.В.Горшков

- •И.А. Горшкова

- •ОСОБЕННОСТИ ПРИМЕНЕНИЯ СИСТЕМЫ МЕНЕДЖМЕНТА КАЧЕСТВА В СФЕРЕ УСЛУГ

- •В.Е. Граматчикова

- •РАДИОЧАСТОТНАЯ ИДЕНТИФИКАЦИЯ КАК СПОСОБ ЗАЩИТЫ ОТ КОНТРАФАКТА В АВТОМОБИЛЬНОЙ ПРОМЫШЛЕННОСТИ

- •Н.В. Стефанович

- •ВРЕМЯ ЛОГИСТИЧЕСКОГО ПРОЦЕССА И ЕГО ВЛИЯНИЕ НА ЭФФЕКТИВНОСТЬ ПОСТАВКИ ПРОДУКЦИИ

- •Д.А. Дубровский

- •ОБЗОР МЕТОДОВ И МОДЕЛЕЙ ОЦЕНКИ КАЧЕСТВА ТРАНСПОРТНОГО ОБСЛУЖИВАНИЯ В ЛОГИСТИКЕ

- •М.О.Каюмова

- •ПРОБЛЕМЫ ВНЕДРЕНИЯ СИСТЕМЫ ХАССП НА РОССИЙСКИХ ПРЕДПРИЯТИЯХ

- •В. М. Курганов

- •М. В. Грязнов

- •В. Н. Мукаев

- •ОНТОЛОГИЯ ТРАНСПОРТНОГО ПРОЦЕССА В ИНФОРМАЦИОННЫХ СИСТЕМАХ УПРАВЛЕНИЯ

- •Е.А. Байда

- •ОСОБЕННОСТИ ПРОЕКТИРОВАНИЯ ИНТЕГРИРОВАННЫХ СИСТЕМ МЕНЕДЖМЕНТА ОРГАНИЗАЦИЙ

- •Е.И. Плаксина

- •Е.В. Романенко

- •НАЛОГОВЫЙ МЕХАНИЗМ КАК ФАКТОР РАЗВИТИЯ БИЗНЕС-СРЕДЫ В УСЛОВИЯХ ЦИФРОВИЗАЦИИ ЭКОНОМИКИ

- •Е. Э. Попова

- •ИССЛЕДОВАНИЕ ВЛИЯНИЯ НЕРАВНОМЕРНОСТИ МАТЕРИАЛЬНОГО ПОТОКА НА ТРАНСПОРТНО-СКЛАДСКИЕ ПРОЦЕССЫ

- •С.В. Сухарева

- •М.С. Высоцкая

- •АЛГОРИТМ РАЗРАБОТКИ ИННОВАЦИОННОГО РЕЖИМА ТРАНСПОРТНОГО ПРЕДПРИЯТИЯ

- •С. В. Сухарева

- •Н. В. Рыбина

- •ПЛАНИРОВАНИЕ ПРИМЕНЕНИЯ БЕСПИЛОТНЫХ АВТОМОБИЛЕЙ В СОВРЕМЕННЫХ УСЛОВИЯХ

- •С. В. Сухарева

- •Н.В. Рыбина

- •ОСНОВНЫЕ ПРОБЛЕМЫ ЦИФРОВИЗАЦИИ ТРАНСПОРТА В УСЛОВИЯХ СОВРЕМЕННОЙ ЭКОНОМИКИ

- •С.А. Теслова

- •М. В. Николаенко

- •АНАЛИЗ УСЛОВИЙ И НАПРАВЛЕНИЙ РАЗВИТИЯ БИЗНЕСА В ИННОВАЦИОННОЙ СРЕДЕ

- •Б. Г. Хаиров

- •ОБЗОР ТЕХНОЛОГИЙ ИДЕНТИФИКАЦИИ ТОВАРОВ И ЗАЩИТЫ ИХ ОТ ПОДДЕЛОК ПРИ ОРГАНИЗАЦИИ МЕЖДУНАРОДНЫХ ЦЕПЕЙ ПОСТАВОК

- •С. М. Хаирова

- •АНАЛИЗ ОТЕЧЕСТВЕННОГО И ЗАРУБЕЖНОГО ОПЫТА ОРГАНИЗАЦИИ КОНТРОЛЯ КАЧЕСТВА ТОВАРОВ ПРИ ТРАНСПОРТИРОВКЕ В ЦЕПИ ПОСТАВОК

- •Е.А. Байда

- •РАЗРАБОТКА МОДЕЛИ СИСТЕМЫ МЕНЕДЖМЕНТА КАЧЕСТВА ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ

- •Д.С. Алешков

- •О.В. Владимова

- •ОЦЕНКА ПРОФЕССИОНАЛЬНЫХ РИСКОВ ПРИ СХОДЕ ЛЕДОВЫХ ОБРАЗОВАНИЙ С КРЫШ ЗДАНИЙ И СООРУЖЕНИЙ

- •Д.С. Алешков

- •М.В. Суковин

- •ИДЕНТИФИКАЦИЯ ОПАСНОСТЕЙ ПРИ ОЦЕНКЕ ПРОФЕССИОНАЛЬНЫХ РИСКОВ НА РАБОЧЕМ МЕСТЕ ВОДИТЕЛЯ ТРАНСПОРТНОГО СРЕДСТВА

- •А.П. Бархатова

- •О.В.Плешакова

- •ПРОБЛЕМЫ УТИЛИЗАЦИИ СНЕЖНЫХ МАСС В ЗИМНИЙ ПЕРИОД В ОМСКЕ

- •В.М. Брянцева

- •АНАЛИЗ КОЛИЧЕСТВЕННЫХ ПОКАЗАТЕЛЕЙ ТРАВМАТИЗМА И ЗАБОЛЕВАЕМОСТИ ВОЕННОСЛУЖАЩИХ

- •А.В.Пуговкин

- •РАЗРАБОТКА СИСТЕМЫ КОНТРОЛЯ И УПРАВЛЕНИЯ МИКРОКЛИМАТОМ ПОМЕЩЕНИЯ «УМНАЯ ЛАБОРАТОРИЯ»

- •Л.В. Ровкин

- •МУСОРНАЯ РЕФОРМА В КРУТИНСКОМ РАЙОНЕ ОМСКОЙ ОБЛАСТИ

- •В.А. Хомич

- •К.А. Алексеенко

- •ПЕРСПЕКТИВА ПРОЕКТИРОВАНИЯ ЭКОДУКА ЧЕРЕЗ АВТОМОБИЛЬНУЮ ДОРОГУР-402 В ОМСКОЙ ОБЛАСТИ

- •В.А. Хомич

- •ОЦЕНКА ВЛИЯНИЯ ДОБАВОК АНТИПИРЕНОВ НА ГОРЮЧЕСТЬ РЕЗИН

Направление 1. Транспортное и строительное машиностроение

_______________________________________________________________________________________

УДК 621.642.3

К ВОПРОСУ ИСПОЛЬЗОВАНИЯ СОВРЕМЕННЫХ ТЕХНОЛОГИЙ СВАРКИ ПРИ РЕМОНТЕ НЕФТЯНОГО РЕЗЕРВУАРА

С.А. Крохмаль, студент группы СМб-16Т1; В.Н. Кузнецова, доктор технических наук, профессор

Федеральное государственное бюджетное образовательное учреждение высшего образования «Сибирский государственный автомобильно-дорожный

университет (СибАДИ)», Омск, Россия

Аннотация. В статье рассматриваются различные способысварки нефтяного резервуара при проведении его ремонта и обслуживания. Обозначена актуальность данного направления изысканий. Проведен обзор и анализ способов сварки резервуаров, а также представлены их сущность, достоинства и недостатки.

Ключевые слова: ремонт резервуаров, технология проведения сварочных работ, способы сварки.

ON THE USE OF MODERN WELDING TECHNOLOGIES IN THE REPAIR OF AN OIL

RESERVOIR

S.A. Krokhmal, student of SMB-16T1 group;

V. N. Kuznetsova, doctor of technical Sciences, Professor

Federal State Budget Educational Institution of Higher Education «The Siberian State Automobile and Highway University», Omsk, Russia

Annotation. The article discusses various methods of welding an oil tank during its repair and maintenance. The relevance of this research direction is indicated. The review and analysis of methods of welding tanks, as well as their essence, advantages and disadvantages are presented.

Keywords: tank repair, welding technology, welding methods.

Введение

Нефтяная промышленность Россииявляется ведущей отраслью отечественной промышленности, включающей в себя добычу, переработку и транспортировку нефти, а также производство и транспортировку нефтепродуктов.

Нефтедобывающая и нефтеперерабатывающая отрасль является важнейшей составляющей экономики России. Так в 2016 году было добыто 547,497 млн. тонн нефти с газовым конденсатом (увеличение на 2,5 % по сравнению с 2015 г.), первичная переработка нефти составила 279,365 млн. тонн в год (снижение на 1,2 % по сравнению с 2015 г.)[1].

В связи с развитием отрасли нефтяной промышленности,а такжеувеличением объема добычи и переработки нефти, встает вопрос о техническом состоянии резервуарных парков, являющихся неотъемлемой частью нефтедобывающих и нефтеперерабатывающих предприятий.

Основная часть

При производстве и ремонте нефтяных резервуаров могут применяться различные виды сварки: -ручная дуговая сварка с покрытыми электродами; -автоматическая сварка под слоем флюса;

-автоматическая или механизированная дуговая сварка в среде защитных газов.

У каждого из этих вариантов есть свои особенности, а также достоинства и недостатки, присущие конкретному методу. Так, при производстве сварных конструкций нефтяного резервуараопределенный объем работ выполняется с помощью ручной дуговой сварки с применением покрытых электродов. Этот метод подходит для металлических конструкций, толщина которых составляет более 2 мм. При производстве и ремонте резервуаров данный метод используется для обработки швов небольшой протяженности, расположенных в труднодоступных местах[2].

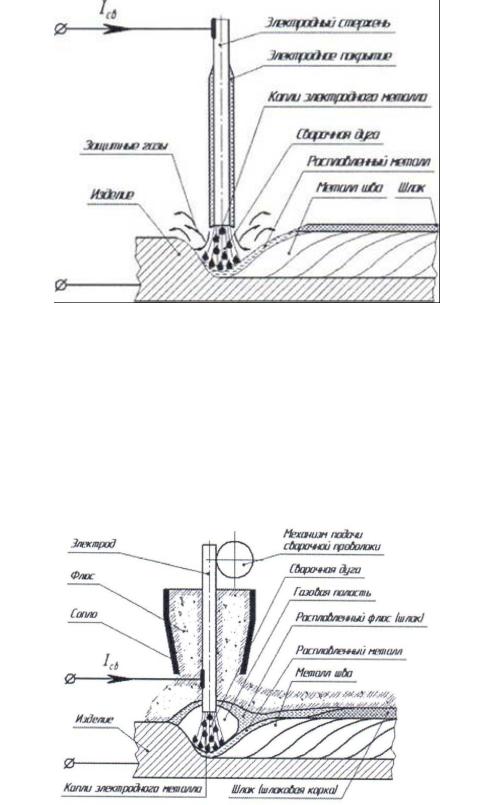

Главным недостатком данного метода является его относительно невысокая производительность, так как при его реализации применяется ручной труд. С хема сварки покрытым металлическим электродом представлена на Рисунке 1.

21

ОБРАЗОВАНИЕ. ТРАНСПОРТ. ИННОВАЦИИ. СТРОИТЕЛЬСТВО

Сборник материалов III Национальной научно-практической конференции

_______________________________________________________________________________________

Рисунок 1 – Процесс ручной дуговой сварки

Автоматическая сварка под слоем флюса считается более производительной по отношению к предыдущему виду автоматической сварки. Ориентировочно, ее производительность в 3-6 раз выше, чем у технологии представленной выше. Также к числу преимуществ данного метода можно отнести:

- стабильное качество сварки за счет применения токов большой силы;

-снижение расхода электродного металла;

-удельная энергоэффективность. Недостатком данного метода является то, что:

-с помощью автоматической сварки отсутствует возможность обрабатывать детали небольшого размера;

-возможно выполнение сварочных швов только в определенном положении. Схема сварки под флюсом представлена на Рисунке 2.

Рисунок 2 – Схема сварки под флюсом

Наиболее высокой производительностью отличается автоматическая сварка, выполняемая в среде защитных газов, которые предотвращают окисление металла кислородом и азотом воздуха. Такая сварка обеспечивает высокое качество шва. Ее преимуществом является возможность ее выполнения во всех положениях. Схема производства сварочных работ в среде защитных газов представлена на Рисунке 3.

22

Направление 1. Транспортное и строительное машиностроение

_______________________________________________________________________________________

У варианта дуговой сварки также есть свои недостатки. Одним из таких недостатков является разбрызгивание в стороны от шва расплавленного металла.

Рисунок 3 – Схема сварки плавящимся электродом в среде защитных газов

Исходя из частоты применения, достоинств и недостатков приведенных выше способов сварки, наиболее оптимальным является способ сварки плавящимся электродом в среде защитных газов. Далее будет рассмотрен усовершенствованный вариант использования данного метода, заключающийся в том, что доступ воздуха ко шву устраняется путем избыточного давления паров металла, выделяемых в ходе сварочных работ.

Сущность данного способа поэтапно рассмотрена ниже:

-между свариваемыми изделиями, неподвижно закрепляют плавящийся электрод, изолированный от поверхностей, которые необходимо сварить;

- один полюсэлектрического тока присоединяется к электроду, в свою очередь второй к одному из свариваемых изделий;

-после подачи тока образуется электрическая дуга между электродом и свариваемыми поверхностями, которая в свою очередь плавит металл;.

При этом форм-фактор плавящейся части сердечника электрода подбирается исходя из формыи размера стыка, так же на нее наносится покрытие, которое обеспечивает электрическую изоляцию.

Кроме того после образования электрической дугизначение напряжения подбирается так, чтобы его значение было больше или равно расчетной величине мощности, данный параметр

рассчитывается по формуле: |

= |

∙ ∙ |

Вт., |

|

|||

|

|

где c - скорость звука в материале электрода, см/с; s - площадь поперечного сечения сердечника электрода, см2; p - избыточное давление паров металла, г/см2; g - безразмерный коэффициент Грюнейзена.

Далее за счет плавления электрода в сварочной ванне 9 создается избыточное давление паров металла

-электрическая дугу перемещается вдоль сердечника электрода, а сварочная ванна перемещается вдоль стыка, свариваемых деталей;

-охлаждается расплавленный металл сварного шва и в момент достижения сварочной ванной конца стыка электрическая дуга гасится.

Избыточное давлениесоздаваемое парами металла в сварочной ванне достигает значений от 1,5 до 2 атм.[3].

23

ОБРАЗОВАНИЕ. ТРАНСПОРТ. ИННОВАЦИИ. СТРОИТЕЛЬСТВО

Сборник материалов III Национальной научно-практической конференции

_______________________________________________________________________________________

Рисунок 4 –Процесс сваривания деталей

На приведенном выше рисунке представлены позиции:: 1 –электрод с плавящимся сердечником; 2 – металлический сердечник электрода; 3 –покрытие обеспечивающие электроизоляцию; 4 - контакт электрода; 5 - свариваемые изделия; 6 –устройство для фиксации свариваемых деталей; 7 – губки фиксирующего устройства; 8 – винт фиксирующего устройства; 9 – сварочная ванна;10 – сварной шов; 11 – электрическая дуга; 12 – источник электрического тока.

Заключение

Беря во внимание вышеприведенную информацию, можно сделать вывод о том, что сварку деталей с применением плавящегося электрода целесообразно применять при сооружении и ремонте резервуаров на определенном этапе работ, таких как:

- участки где требуется повышенное качество сварного соединения;

-сварка элементов конструкции резервуара большой толщины; -сварных швов на участках наиболее подверженных коррозии;

Применение данного способа обусловлено его преимуществами, например:

-исключение человеческого фактора при производстве работ;

-улучшение качества сварного соединения за счет создания в зоне сварочной ванны избыточного давления;

-отсутствие необходимости в подаче защитных газов к месту сварки.

Библиографический список

1.Нефтяная промышленность России. – URL:https://ru.wikipedia.org/wiki/Нефтяная_промышленность_России, свободный (дата обращения: 10.03.2020)

2.Рыжков, Н.И. Производство сварочных конструкций в тяжелом машиностроении / Н.И. Рыжков. – 2-е изд., перераб. и доп. – М.: Машиностроение, 1980. – 375с.

3.Патент на изобретение 2118241 C1 Российская Федерация, МПК B23K 9/14. Способ электродуговой сварки:

№97119419/02:заявл. 26.11.1997: опубл. 27.08.1998 / И.В.Зуев; патентообладательМосковский энергетический институт (технический университет).

4.РД 34.21.526-95. Типовая инструкция по эксплуатации металлических резервуаров для хранения жидкого топлива и горячей воды. Строительныеконструкции.–М.: СПООРГРЭС, 1995. – 68 с.

5.TankInspection, Repair, Alteration,andReconstruction / APIPublishing Services, 1220 L Street, N.W., Washington, D.C. 20005. P. 170.

6.Галеев, В. Б. Аварии резервуаров и способы их предупреждения: Научно-техническое издание / В.Б.Галеев, Д.Ю. Гарин.– 2004. – 164 с.

7.ГОСТ Р ИСО 4063 -2010.Сварка и родственные процессы. Перечень и условные обозначения процессов : дата введения 2012-01-01/ Федеральное агентство по техническому регулированию и метрологии. –Изд. официальное. – М.: Стандартинформ, 2011. – 35с.

24