- •Министерство образования республики беларусь

- •Введение

- •Учреждение образования

- •Пояснительная записка

- •1 Актуальность изучения дисциплины

- •2 Цель и задачи учебной дисциплины

- •3 Требования к уровню освоения содержания учебной дисциплины

- •4 Структура содержания учебной дисциплины

- •5 Методы (технологии) обучения

- •6. Организация самостоятельной работы студентов

- •7 Диагностика компетенций студентов

- •Примерный тематический план

- •Содержание учебного материала

- •Информационно-методическая часть Список литературы

- •1 Основной

- •2 Дополнительный

- •Тема 1. Оперативное управление машиностроительным производством как особый контур и важнейшая функция руководства предприятием

- •1.1. Информационная часть.

- •1. Понятие об оперативном управлении машиностроительным производством

- •2. Цели и задачи оуп

- •3. Общие требования к системе оуп

- •4. Календарно-плановые нормативы и проверочные объемные расчеты производства

- •1.2. Основные понятия

- •1.3. Контрольный блок Вопросы для контроля знаний:

- •Тестовые задания для контроля знаний:

- •Задания закрытой формы

- •1.4. Список литературы

- •Тема 2. Сущность и основные виды систем оперативно-календарного планирования производства

- •2.1. Информационная часть

- •1. Системы оперативно-календарного планирования производства

- •2. Выталкивающая и вытягивающая системы оперативно-календарного планирования

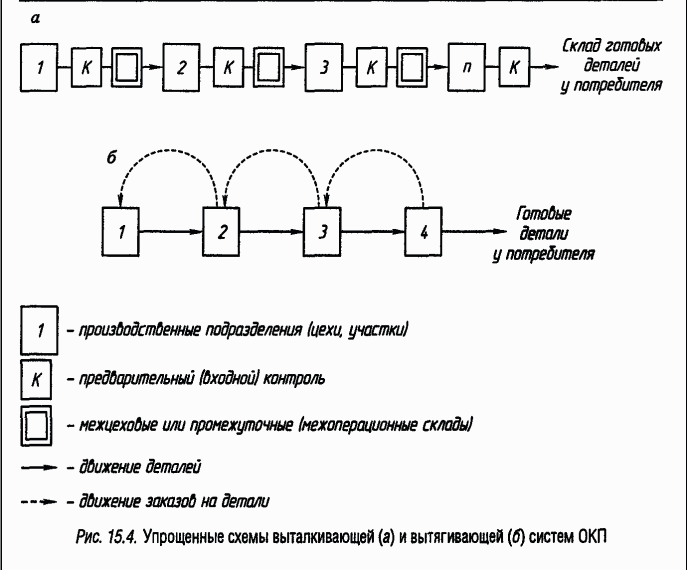

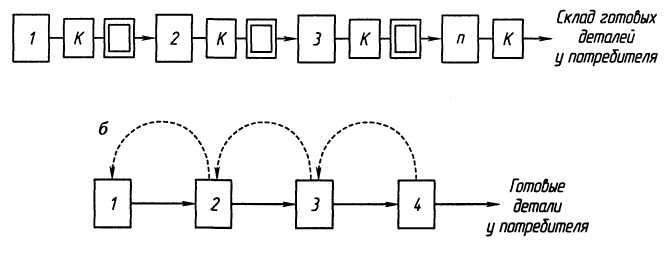

- •Упрощенные схемы выталкивающей (а) и вытягивающей (б) систем окп

- •3. Закрепление деталей за оборудованием. Выравнивание объемов производства по спросу

- •2.2. Основные понятия:

- •2.3. Контрольный блок Вопросы для контроля знаний:

- •Тестовые задания для контроля знаний: Задания открытой формы

- •Задания закрытой формы

- •2.4. Список литературы

- •Тема3. Организация оперативно-производственного планирования на машиностроительном предприятии.

- •3.1. Информационная часть

- •1. Задачи и этапы оперативного планирования.

- •2. Назначение и структура календарно-плановых нормативов

- •3. Органы оперативного планирования на машиностроительном предприятии.

- •Организационная структура службы оперативного управления производством

- •4. Формирование программы выпуска изделий на год

- •5. Система и механизм формирования производственных программ

- •6. Формирование программы выпуска изделий на планируемый год

- •7. Распределение программы выпуска изделий по месяцам

- •Условные сокращения

- •3.2. Основные понятия

- •3.3. Контрольный блок Вопросы для контроля знаний:

- •Тестовые задания для контроля знаний:

- •Задания открытой формы

- •Задания закрытой формы

- •3.4. Используемая литература

- •Тема 4. Оперативно - календарное планирование серийного производства.

- •4.1. Информационная часть

- •1. Особенности календарного планирования серийного производства.

- •2. Определение нормативных размеров партий деталей и периода их запуска-выпуска

- •3. Определение длительности производственного цикла и опережений запуска-выпуска.

- •4. Определение величины производственных заделов.

- •5. Составление календарных планов-графиков производственных участков (внутрицеховое планирование).

- •4.2. Основные понятия

- •4.3. Контрольный блок Вопросы для контроля знаний:

- •Тестовые задания для контроля знаний:

- •Задания открытой формы

- •Задания закрытой формы

- •4.4. Литература

- •Тема 5. Календарное планирование в массовом производстве.

- •5.1. Информационная часть

- •1. Особенности организации и планирования массового производства.

- •2. Календарно-плановые нормативы и календарные планы однопредметных поточных линий.

- •3.Календарно-плановые нормативы многопредметных поточных линий.

- •4. Разработка календарных планов цехов (межцеховое планирование)

- •5. Организация движения деталей на поточных линиях и особенности расчета при этом календарно-плановых нормативов.

- •5.2. Основные понятия:

- •5.3. Контрольный блок Вопросы для контроля знаний:

- •Тестовые задания для проверки знаний:

- •Задания открытой формы

- •Задания закрытой формы

- •5.4. Используемая литература

- •2. Порядок прохождения и выполнения заказа.

- •1. Оформление заказа.

- •3. Изготовление заказа.

- •3. Основные календарно-плановые расчеты движения производства.

- •4. Объемные расчеты производства (сущность и особенности).

- •1. Требуемая площадь для сборки изделий по всем заказам в конкретный промежуток времени:

- •5. Разработка месячных оперативных программ цехов (межцеховое планирование).

- •1. Оригинальные детали – заказ

- •2. Унифицированные и стандартизированные детали.

- •3. Конструктивно и технологически схожие детали.

- •6. Внутрицеховое календарное планирование.

- •6.2. Основные понятия:

- •6.3. Контрольный блок Вопросы для контроля знаний:

- •Тестовые задания для контроля знаний:

- •Задания открытой формы

- •Задания закрытой формы

- •6.4. Литература

- •Тема 7. Текущий контроль и регулирование производства

- •7.1. Информационная часть

- •1. Необходимость и эффективность текущего контроля и регулирования производства.

- •2. Методы регулирования производственного процесса

- •3. Виды резервов, используемых в регулировании и правила их применения

- •4. Объекты производственного диспетчирования

- •5. Организация диспетчирования в общезаводском масштабе

- •6. Организация внутрицехового диспетчирования

- •7. Технические средства оснащения диспетчерской службы

- •7.2. Основные понятия:

- •7.3. Контрольный блок Вопросы для контроля знаний:

- •Тестовые задания для контроля знаний:

- •Задания открытой формы

- •Задания закрытой формы

- •7.4. Используемая литература

- •Планы проведения практических занятий

- •План проведения занятий:

- •Контрольный блок.

- •План проведения занятий:

- •1.Устный опрос: - 2 часа

- •2. Заслушивание и обсуждения рефератов: - 2 часа

- •Т е м а 3. Организация оперативно-производственного планирования на машиностроительном предприятии План проведения зханятий:

- •1. Устный опрос и решение задач – 2 часа.

- •2. Решение задач.

- •Тема 4. Оперативно-календарное планирование серийного производства.

- •Занятие 2 – 2 часа План проведения занятия:

- •2.Решение задач.

- •Тема 5. Оперативно-календарное планирование массового производства. План проведения занятий:

- •1. Устный опрос- коллоквиум с выставлением оценок – 2 часа

- •Контрольный блок Задачи для самостоятельного решения:

- •Тема 6. Оперативно-календарное планирование мелкосерийного и единичного производства.

- •Проведение коллоквиума с выставлением оценок – 2часа

- •Т е м а 7 Текущий контроль и регулирование производственного процесса(производственное диспетчирование)

- •Список литературы

- •1 Основная

- •2 Дополнительная

- •Учреждение образования

- •Учёта контролируемой самостоятельной работы студентов (кср) на кафедре

- •Экономики и организации производства инженерного факультета

- •В первом семестре 2011- 2012 уч. Г.

- •I. Содержание

- •Тема Объёмные проверочные расчёты

- •Информационно – методическая часть

- •I.Теоретические материалы по теме

- •1. Сущность объёмных проверочных расчётов

- •2. Показатели объёмных проверочных расчётов

- •II.Глоссарий

- •III. Учебно – практические материалы для выполнения кср

- •Тестовые задания

- •Литература

- •2. Организация внутрицехового диспетчирования

- •II. Глоссарий

- •III.Вопросы для контроля знаний

- •Литература

2. Выталкивающая и вытягивающая системы оперативно-календарного планирования

Мировая наука и практика за многие десятилетия выработала систему согласования во времени работы цехов и участков между собой и со сборочным производством, основанную на тщательно рассчитанных календарно-плановых нормативах — размерах партий, периодах запуска-выпуска, опережениях, цикловых и оборотных заделах. Последние два представляют собой овеществленное выражение первых. Поэтому, контролируя заделы, можно контролировать весь ход производства.

По этой системе заранее разрабатывается план-график работы завода и всех его подразделений с учетом опережений в работе цехов, в котором указывается точно по срокам движение заготовок, деталей, узлов и согласование работы цехов друг с другом и со сборочным цехом.

Каждый цех предприятия (а в цехе — участки) получает задание, основанное на программе завода и конкретизированное по неделям, суткам, а иногда и сменам. Цех организует работу по выполнению этого задания и сдает свою продукцию на склад следующего цеха (или промежуточный склад участка) независимо от потребности в ней в данный момент. Перед запуском на следующую операцию выполняется предварительный контроль качества. При стабильном выпуске продукции это обеспечивает ритмичную работу всех цехов и предприятия в целом. Такой метод планирования работы подразделений предприятия принято называть выталкивающей системой.

Упрощенные схемы выталкивающей (а) и вытягивающей (б) систем окп

Однако в случае использования выталкивающей системы ОКП между цехами и участками неизбежно образуются значительные производственные запасы (заделы), что требует дополнительных затрат на хранение. Кроме того, при изменении спроса на конечную продукцию заделы могут быть вообще не востребованы. Таким образом возникает значительное превышение запасов по одним деталям, в то время как по другим наблюдается дефицит. В том и другом случае предприятие несет убытки, обусловленные дополнительными затратами на хранение в связи с перерывами в работе по выпуску необходимой продукции.

Термин «выталкивающая система» появился сравнительно недавно — 25—30 лет назад, когда некоторые передовые японские фирмы, и в первую очередь автомобильный гигант «Тойота», стали применять другую систему, которая была названа вытягивающей.

Суть этой системы заключается в том, что работа смежных цехов и участков согласуется во времени на основании не календарно-плановых нормативов движения предметов в производстве, а заказов последующего цеха (участка) предыдущему, т.е. по ходу, противоположному ходу технологического процесса. При этом конкретизированный по суткам, сменам и часам план-график выпуска данных изделий разрабатывается только для конечного передела — сборочного цеха, а обрабатывающим и заготовительным цехам устанавливается план выпуска заготовок и деталей в объеме среднесуточной потребности, без указания сроков передачи их на следующую стадию процесса. Конкретные же заготовки, детали и узлы в предыдущем подразделении отбираются в нужном количестве в тот момент, когда будут необходимы на последующей операции, а на предыдущем участке запускаются в обработку заготовки изъятых деталей в соответствующем количестве (рисунок 1, б).

Таким образом, каждое подразделение последующей стадии процесса каждый раз дает заказ на изготовление небольшой партии деталей, узлов (в зависимости от вместимости транспортного средства), который должен быть выполнен к указанному сроку, т.е. к следующему отбору. Поэтому для любой предшествующей операции нет необходимости составлять конкретизированный во времени план-график, поскольку заказы поступают от подразделений, выполняющих последующую операцию. В этих условиях оборотные заделы отсутствуют.

В основе данной системы лежат три основных принципа: работа небольшими партиями; обработка деталей «точно вовремя»; высокое качество обработки, исключающее необходимость предварительного и промежуточного контроля и предупреждающее поступление бракованных деталей на следующую операцию.

«Точно вовремя (Just-in-time - JIT)» – система производства, ориентированная на спрос последующей операцией процесса предыдущей операции.

Система точно вовремя создана в Японии в конце 50-х гг. ХХ века, наиболее успешно работает в системе TQM. Использование системы точно вовремя ведет к значительному сокращению материально-производственных запасов и более высокой реакции потребителей. Цель - постоянное улучшение качества и надежности процесса при минимизации времени от момента получения заказа до его выполнения, минимизации затрат от брака и минимизации необходимых площадей. Суть системы точно вовремя состоит в том, что все неиспользуемые в течение какого-то времени запасы являются непроизводительными расходами и составляют издержки производства. Система обеспечивает производство необходимых деталей в нужное время и в нужном количестве.

Работа малыми партиями возможна только при сведении затрат времени и средств на переналадку к минимуму, обработка деталей «точно вовремя» — при обеспечении высокой ритмичности производства по графику, а высокое качество — при системе бездефектного труда и самоконтроле.

Документами, с помощью которых организуется вытягивающая система ОКП, являются карточки «Канбан».

Японской разработкой системы ОУП является система «Kanban» (карточка). Идея данной системы в том, чтобы производить и поставлять продукцию именно точно в срок, когда она должна быть поставлена покупателю. Система «Канбан» исключает изготовление деталей, сборочных единиц и изделий впрок, а предусматривает их изготовление только по требованию сборки. Сырье и материалы, необходимые для изготовления продукции, также должны поставляться в необходимые сроки и необходимых количествах. При такой системе исключаются материально-технические запасы и незавершенно производство.

Заказ на изготовление деталей поступает с рабочего места, находящегося ниже по ходу производственного процесса, на рабочее место, находящееся выше. Это исключает изготовление лишних деталей – незавершенное производство. Функционирование системы «Kanban» происходит без использования электронно-вычислительной техники, а путем передачи карточек в контейнерах для деталей.

В карточке предусматривается наличие следующей информации:

порядковый номер изделия (детали);

эскиз;

наименование изделия;

номер контейнера;

количество деталей на контейнер, т.е. на изделие;

регистрационный номер изделия;

время сборки готового изделия.

Производственный процесс регулируется на заключительных стадиях, т.е. во время сборки готовых изделий и отправки потребителю.

Основные составляющие системы «Kanban», необходимые для эффективного функционирования.

организация кружков качества, охватывающих весь персонал;

наличие постоянных поставщиков;

организация поставки сырья и полуфабрикатов непосредственно к рабочему месту;

тесное взаимодействие рабочих и руководителей в процессе производства.

Эффективность действия системы «Kanban» возможна только при определенной организационной структуре производства, а именно:

обязательное формирование в системе управления концерна, фирмы или отдельного завода достаточно автономных, самостоятельных производственных звеньев, т.е. реструктуризация производства. Это особенно актуально для крупных предприятий (МТЗ, МАЗ, БелАЗ);

безусловное выполнение каждым звеном точно и в срок произведенных функций. В японской системе «Kanban» - это горизонтальные связи между подразделениями, у нас – пока преобладают вертикальные. В системе «Kanban» производственные автономные звенья функционируют и взаимодействуют друг с другом с точностью часового механизма.

Гибкое использование рабочей силы (а это невозможно без высоких профессиональных навыков и овладения рабочим несколькими профессиями);

Непрерывное внедрение в производство творческих и новаторских идей.

Система ОУП в Японии предусматривает поддержание непрерывного потока производства продукции с возможностью гибкой перестройки на изменение спроса.

Если сравнить системы MRP и «Kanban», то основная разница в их сущности заключается в том, что MRP не требует реорганизации производства и принимает его таким, какое оно есть, а система «Kanban» прежде всего направлена на реструктуризацию и совершенствование производства, но она непригодна, в том случае, когда имеют место внезапные и значительные колебания объемов продаж.