- •Министерство образования республики беларусь

- •Введение

- •Учреждение образования

- •Пояснительная записка

- •1 Актуальность изучения дисциплины

- •2 Цель и задачи учебной дисциплины

- •3 Требования к уровню освоения содержания учебной дисциплины

- •4 Структура содержания учебной дисциплины

- •5 Методы (технологии) обучения

- •6. Организация самостоятельной работы студентов

- •7 Диагностика компетенций студентов

- •Примерный тематический план

- •Содержание учебного материала

- •Информационно-методическая часть Список литературы

- •1 Основной

- •2 Дополнительный

- •Тема 1. Оперативное управление машиностроительным производством как особый контур и важнейшая функция руководства предприятием

- •1.1. Информационная часть.

- •1. Понятие об оперативном управлении машиностроительным производством

- •2. Цели и задачи оуп

- •3. Общие требования к системе оуп

- •4. Календарно-плановые нормативы и проверочные объемные расчеты производства

- •1.2. Основные понятия

- •1.3. Контрольный блок Вопросы для контроля знаний:

- •Тестовые задания для контроля знаний:

- •Задания закрытой формы

- •1.4. Список литературы

- •Тема 2. Сущность и основные виды систем оперативно-календарного планирования производства

- •2.1. Информационная часть

- •1. Системы оперативно-календарного планирования производства

- •2. Выталкивающая и вытягивающая системы оперативно-календарного планирования

- •Упрощенные схемы выталкивающей (а) и вытягивающей (б) систем окп

- •3. Закрепление деталей за оборудованием. Выравнивание объемов производства по спросу

- •2.2. Основные понятия:

- •2.3. Контрольный блок Вопросы для контроля знаний:

- •Тестовые задания для контроля знаний: Задания открытой формы

- •Задания закрытой формы

- •2.4. Список литературы

- •Тема3. Организация оперативно-производственного планирования на машиностроительном предприятии.

- •3.1. Информационная часть

- •1. Задачи и этапы оперативного планирования.

- •2. Назначение и структура календарно-плановых нормативов

- •3. Органы оперативного планирования на машиностроительном предприятии.

- •Организационная структура службы оперативного управления производством

- •4. Формирование программы выпуска изделий на год

- •5. Система и механизм формирования производственных программ

- •6. Формирование программы выпуска изделий на планируемый год

- •7. Распределение программы выпуска изделий по месяцам

- •Условные сокращения

- •3.2. Основные понятия

- •3.3. Контрольный блок Вопросы для контроля знаний:

- •Тестовые задания для контроля знаний:

- •Задания открытой формы

- •Задания закрытой формы

- •3.4. Используемая литература

- •Тема 4. Оперативно - календарное планирование серийного производства.

- •4.1. Информационная часть

- •1. Особенности календарного планирования серийного производства.

- •2. Определение нормативных размеров партий деталей и периода их запуска-выпуска

- •3. Определение длительности производственного цикла и опережений запуска-выпуска.

- •4. Определение величины производственных заделов.

- •5. Составление календарных планов-графиков производственных участков (внутрицеховое планирование).

- •4.2. Основные понятия

- •4.3. Контрольный блок Вопросы для контроля знаний:

- •Тестовые задания для контроля знаний:

- •Задания открытой формы

- •Задания закрытой формы

- •4.4. Литература

- •Тема 5. Календарное планирование в массовом производстве.

- •5.1. Информационная часть

- •1. Особенности организации и планирования массового производства.

- •2. Календарно-плановые нормативы и календарные планы однопредметных поточных линий.

- •3.Календарно-плановые нормативы многопредметных поточных линий.

- •4. Разработка календарных планов цехов (межцеховое планирование)

- •5. Организация движения деталей на поточных линиях и особенности расчета при этом календарно-плановых нормативов.

- •5.2. Основные понятия:

- •5.3. Контрольный блок Вопросы для контроля знаний:

- •Тестовые задания для проверки знаний:

- •Задания открытой формы

- •Задания закрытой формы

- •5.4. Используемая литература

- •2. Порядок прохождения и выполнения заказа.

- •1. Оформление заказа.

- •3. Изготовление заказа.

- •3. Основные календарно-плановые расчеты движения производства.

- •4. Объемные расчеты производства (сущность и особенности).

- •1. Требуемая площадь для сборки изделий по всем заказам в конкретный промежуток времени:

- •5. Разработка месячных оперативных программ цехов (межцеховое планирование).

- •1. Оригинальные детали – заказ

- •2. Унифицированные и стандартизированные детали.

- •3. Конструктивно и технологически схожие детали.

- •6. Внутрицеховое календарное планирование.

- •6.2. Основные понятия:

- •6.3. Контрольный блок Вопросы для контроля знаний:

- •Тестовые задания для контроля знаний:

- •Задания открытой формы

- •Задания закрытой формы

- •6.4. Литература

- •Тема 7. Текущий контроль и регулирование производства

- •7.1. Информационная часть

- •1. Необходимость и эффективность текущего контроля и регулирования производства.

- •2. Методы регулирования производственного процесса

- •3. Виды резервов, используемых в регулировании и правила их применения

- •4. Объекты производственного диспетчирования

- •5. Организация диспетчирования в общезаводском масштабе

- •6. Организация внутрицехового диспетчирования

- •7. Технические средства оснащения диспетчерской службы

- •7.2. Основные понятия:

- •7.3. Контрольный блок Вопросы для контроля знаний:

- •Тестовые задания для контроля знаний:

- •Задания открытой формы

- •Задания закрытой формы

- •7.4. Используемая литература

- •Планы проведения практических занятий

- •План проведения занятий:

- •Контрольный блок.

- •План проведения занятий:

- •1.Устный опрос: - 2 часа

- •2. Заслушивание и обсуждения рефератов: - 2 часа

- •Т е м а 3. Организация оперативно-производственного планирования на машиностроительном предприятии План проведения зханятий:

- •1. Устный опрос и решение задач – 2 часа.

- •2. Решение задач.

- •Тема 4. Оперативно-календарное планирование серийного производства.

- •Занятие 2 – 2 часа План проведения занятия:

- •2.Решение задач.

- •Тема 5. Оперативно-календарное планирование массового производства. План проведения занятий:

- •1. Устный опрос- коллоквиум с выставлением оценок – 2 часа

- •Контрольный блок Задачи для самостоятельного решения:

- •Тема 6. Оперативно-календарное планирование мелкосерийного и единичного производства.

- •Проведение коллоквиума с выставлением оценок – 2часа

- •Т е м а 7 Текущий контроль и регулирование производственного процесса(производственное диспетчирование)

- •Список литературы

- •1 Основная

- •2 Дополнительная

- •Учреждение образования

- •Учёта контролируемой самостоятельной работы студентов (кср) на кафедре

- •Экономики и организации производства инженерного факультета

- •В первом семестре 2011- 2012 уч. Г.

- •I. Содержание

- •Тема Объёмные проверочные расчёты

- •Информационно – методическая часть

- •I.Теоретические материалы по теме

- •1. Сущность объёмных проверочных расчётов

- •2. Показатели объёмных проверочных расчётов

- •II.Глоссарий

- •III. Учебно – практические материалы для выполнения кср

- •Тестовые задания

- •Литература

- •2. Организация внутрицехового диспетчирования

- •II. Глоссарий

- •III.Вопросы для контроля знаний

- •Литература

4. Объемные расчеты производства (сущность и особенности).

В единичном и мелкосерийном производстве объемные расчеты являются составной частью оперативно-календарного планирования.

Это связано с тем, что производственные мощности в течение определенного времени постоянны, а включение в производственную программу различных заказов с различными сроками исполнения приводит к тому, что использование мощностей в различные промежутки времени различно. И чтобы исключить перегрузки и недогрузки производственных мощностей, выполняя на одном и том же оборудовании и на одних и тех же площадях различные заказы, необходимо постоянно корректировать расчетные сроки запуска-выпуска изделий.

Для согласования объемных и календарно-плановых расчетов, необходимо расчеты, выполненные по каждому из заказов, свести в единый сводный график выполнения всех заказов в соответствии со сроками поставки готовых изделий заказчику. Сводный график служит основой для определения и сопоставления потребных и располагаемых ресурсов на короткие промежутки времени.

Сводный график выполнения заказов по заводу состоит из ленточных графиков по различным наименованиям изделий и распределения по месяцам и неделям изготовления заказов на период работы предприятия.

Как указывалось выше, в единичном производстве составление сводного графика осуществляется по укрупненным нормативам (неделям) и сопоставление объемных расчетов рационально производить тоже по неделям, т.е. на период 1-2 недели.

Объемные расчеты и их сопоставление начинают со сборочных цехов, т.е. в порядке, обратном ходу технологического процесса, т.к. срок выпуска изделия определен в договоре и не подлежит изменению.

Объемные расчеты включают:

определение потребных размеров производственных площадей для сборочных операций;

определение потребного количества оборудования по группам для механической обработки и заготовительных работ;

определение сменности работы оборудования;

определение сменности работы производственных площадей.

1. Требуемая площадь для сборки изделий по всем заказам в конкретный промежуток времени:

,

м2

,

м2

,

,

Зк - количество заказов

Ni – количество деталей в i заказе

Tцi – общая длительность цикла сборки изделия

Кс – коэффициент сменности работы сборочного участка

Кн – коэффициент выполнения норм выработки

Ф – номинальный фонд времени использования сборочных площадей в днях

Тсм – длительность смены

an - коэффициент, учитывающий использованные части площади на проходы, места хранения заделов и приспособлений

fi – размер площади, необходимой для сборки изделия или получения отливки.

Расчётный требуемый размер площади сопоставляется с фактическим размером. И, если он или больше фактической величины, то предусматривается перенос сроков начала или окончания сборки некоторых изделий на более ранние или уплотнение работ на более ранних стадиях сборочного процесса, т.е. на неделю раньше.

2.Требуемое количество станков на дробный период (на неделю) определяется по формуле:

,

шт

,

шт

tштi – норма tшт- калькуляционного времени на обработку детали i – наименования, час;

Расчётное количество оборудования сравнивается с фактически имеющимся.

При недостатке оборудования необходимо корректировать опережение запуска по некоторым заказам путем смещения их на более ранние сроки.

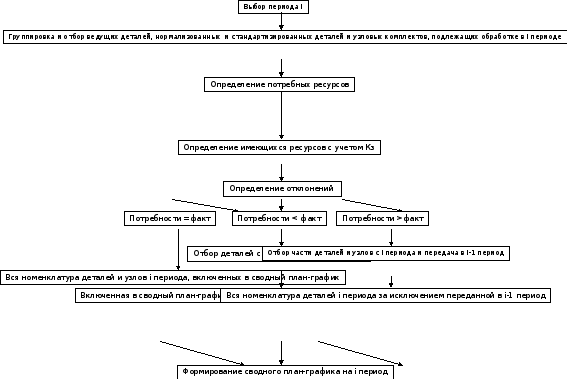

При проведении объемных расчетов возможны 3 варианта:

1 вариант: требуемое и фактическое количество оборудования совпадают.

В этом случае программа выпуска деталей будет выполнена в полном объёме.

2 вариант: требуемое количество оборудования больше имеющегося в наличии и коэффициент его загрузки больше единицы.

В этом случае в первую очередь переносится на более ранние сроки или сокращается обработка или изготовление заготовок нормализованных, стандартизированных деталей (производство которых бывает серийным или массовым), изготовление которых планируется на склад, т.к. в необходимом количестве они могли быть изготовлены в более ранние сроки при выполнении другого заказа.

Затем во вторую очередь, переносятся на более ранние сроки изготовление ведущих деталей, имеющих наиболее длительный цикл производства. В третью очередь после них производится перенос групповых партий и затем – узловых комплектов. Такой порядок запуска обеспечивает более равномерную загрузку оборудования при min дополнительных затратах, связанных с наличием и хранением сверхнормативного задела.

3 вариант: загрузка оборудования ниже плановой.

В этом случае предусматривается дозагрузка оборудования работами последующего короткого планового периода (i+1), для чего выбираются детали и узлы, которые в производство можно запустить раньше и которые обеспечат дозагрузку оборудования, т.е. исключат простои площадей.

После всех переносов производятся объемные плановые расчеты по всем плановым коротким промежуткам времени сводного графика выполнения заказов, и составляется сводный график выполнения заказов на более длительный срок (месяц, квартал, ½ года, год), чаще на время выполнения заказов. Этот процесс очень трудоемкий и может быть выполнен только с помощью разработанных программ на ЭВМ.

Схема сопоставимости расчетов

В корректировке коротких сроков изготовления составляющих заказа заключается сущность объемных планов- расчетов в мелкосерийном и единичном производстве.

Цель - обеспечить установленные сроки выпуска (изготовления) заказа и максимальную загрузку оборудования и производственных площадей, т.е. разработать сводный план-график изготовления заказа на более длительный период.