- •Министерство образования республики беларусь

- •Введение

- •Учреждение образования

- •Пояснительная записка

- •1 Актуальность изучения дисциплины

- •2 Цель и задачи учебной дисциплины

- •3 Требования к уровню освоения содержания учебной дисциплины

- •4 Структура содержания учебной дисциплины

- •5 Методы (технологии) обучения

- •6. Организация самостоятельной работы студентов

- •7 Диагностика компетенций студентов

- •Примерный тематический план

- •Содержание учебного материала

- •Информационно-методическая часть Список литературы

- •1 Основной

- •2 Дополнительный

- •Тема 1. Оперативное управление машиностроительным производством как особый контур и важнейшая функция руководства предприятием

- •1.1. Информационная часть.

- •1. Понятие об оперативном управлении машиностроительным производством

- •2. Цели и задачи оуп

- •3. Общие требования к системе оуп

- •4. Календарно-плановые нормативы и проверочные объемные расчеты производства

- •1.2. Основные понятия

- •1.3. Контрольный блок Вопросы для контроля знаний:

- •Тестовые задания для контроля знаний:

- •Задания закрытой формы

- •1.4. Список литературы

- •Тема 2. Сущность и основные виды систем оперативно-календарного планирования производства

- •2.1. Информационная часть

- •1. Системы оперативно-календарного планирования производства

- •2. Выталкивающая и вытягивающая системы оперативно-календарного планирования

- •Упрощенные схемы выталкивающей (а) и вытягивающей (б) систем окп

- •3. Закрепление деталей за оборудованием. Выравнивание объемов производства по спросу

- •2.2. Основные понятия:

- •2.3. Контрольный блок Вопросы для контроля знаний:

- •Тестовые задания для контроля знаний: Задания открытой формы

- •Задания закрытой формы

- •2.4. Список литературы

- •Тема3. Организация оперативно-производственного планирования на машиностроительном предприятии.

- •3.1. Информационная часть

- •1. Задачи и этапы оперативного планирования.

- •2. Назначение и структура календарно-плановых нормативов

- •3. Органы оперативного планирования на машиностроительном предприятии.

- •Организационная структура службы оперативного управления производством

- •4. Формирование программы выпуска изделий на год

- •5. Система и механизм формирования производственных программ

- •6. Формирование программы выпуска изделий на планируемый год

- •7. Распределение программы выпуска изделий по месяцам

- •Условные сокращения

- •3.2. Основные понятия

- •3.3. Контрольный блок Вопросы для контроля знаний:

- •Тестовые задания для контроля знаний:

- •Задания открытой формы

- •Задания закрытой формы

- •3.4. Используемая литература

- •Тема 4. Оперативно - календарное планирование серийного производства.

- •4.1. Информационная часть

- •1. Особенности календарного планирования серийного производства.

- •2. Определение нормативных размеров партий деталей и периода их запуска-выпуска

- •3. Определение длительности производственного цикла и опережений запуска-выпуска.

- •4. Определение величины производственных заделов.

- •5. Составление календарных планов-графиков производственных участков (внутрицеховое планирование).

- •4.2. Основные понятия

- •4.3. Контрольный блок Вопросы для контроля знаний:

- •Тестовые задания для контроля знаний:

- •Задания открытой формы

- •Задания закрытой формы

- •4.4. Литература

- •Тема 5. Календарное планирование в массовом производстве.

- •5.1. Информационная часть

- •1. Особенности организации и планирования массового производства.

- •2. Календарно-плановые нормативы и календарные планы однопредметных поточных линий.

- •3.Календарно-плановые нормативы многопредметных поточных линий.

- •4. Разработка календарных планов цехов (межцеховое планирование)

- •5. Организация движения деталей на поточных линиях и особенности расчета при этом календарно-плановых нормативов.

- •5.2. Основные понятия:

- •5.3. Контрольный блок Вопросы для контроля знаний:

- •Тестовые задания для проверки знаний:

- •Задания открытой формы

- •Задания закрытой формы

- •5.4. Используемая литература

- •2. Порядок прохождения и выполнения заказа.

- •1. Оформление заказа.

- •3. Изготовление заказа.

- •3. Основные календарно-плановые расчеты движения производства.

- •4. Объемные расчеты производства (сущность и особенности).

- •1. Требуемая площадь для сборки изделий по всем заказам в конкретный промежуток времени:

- •5. Разработка месячных оперативных программ цехов (межцеховое планирование).

- •1. Оригинальные детали – заказ

- •2. Унифицированные и стандартизированные детали.

- •3. Конструктивно и технологически схожие детали.

- •6. Внутрицеховое календарное планирование.

- •6.2. Основные понятия:

- •6.3. Контрольный блок Вопросы для контроля знаний:

- •Тестовые задания для контроля знаний:

- •Задания открытой формы

- •Задания закрытой формы

- •6.4. Литература

- •Тема 7. Текущий контроль и регулирование производства

- •7.1. Информационная часть

- •1. Необходимость и эффективность текущего контроля и регулирования производства.

- •2. Методы регулирования производственного процесса

- •3. Виды резервов, используемых в регулировании и правила их применения

- •4. Объекты производственного диспетчирования

- •5. Организация диспетчирования в общезаводском масштабе

- •6. Организация внутрицехового диспетчирования

- •7. Технические средства оснащения диспетчерской службы

- •7.2. Основные понятия:

- •7.3. Контрольный блок Вопросы для контроля знаний:

- •Тестовые задания для контроля знаний:

- •Задания открытой формы

- •Задания закрытой формы

- •7.4. Используемая литература

- •Планы проведения практических занятий

- •План проведения занятий:

- •Контрольный блок.

- •План проведения занятий:

- •1.Устный опрос: - 2 часа

- •2. Заслушивание и обсуждения рефератов: - 2 часа

- •Т е м а 3. Организация оперативно-производственного планирования на машиностроительном предприятии План проведения зханятий:

- •1. Устный опрос и решение задач – 2 часа.

- •2. Решение задач.

- •Тема 4. Оперативно-календарное планирование серийного производства.

- •Занятие 2 – 2 часа План проведения занятия:

- •2.Решение задач.

- •Тема 5. Оперативно-календарное планирование массового производства. План проведения занятий:

- •1. Устный опрос- коллоквиум с выставлением оценок – 2 часа

- •Контрольный блок Задачи для самостоятельного решения:

- •Тема 6. Оперативно-календарное планирование мелкосерийного и единичного производства.

- •Проведение коллоквиума с выставлением оценок – 2часа

- •Т е м а 7 Текущий контроль и регулирование производственного процесса(производственное диспетчирование)

- •Список литературы

- •1 Основная

- •2 Дополнительная

- •Учреждение образования

- •Учёта контролируемой самостоятельной работы студентов (кср) на кафедре

- •Экономики и организации производства инженерного факультета

- •В первом семестре 2011- 2012 уч. Г.

- •I. Содержание

- •Тема Объёмные проверочные расчёты

- •Информационно – методическая часть

- •I.Теоретические материалы по теме

- •1. Сущность объёмных проверочных расчётов

- •2. Показатели объёмных проверочных расчётов

- •II.Глоссарий

- •III. Учебно – практические материалы для выполнения кср

- •Тестовые задания

- •Литература

- •2. Организация внутрицехового диспетчирования

- •II. Глоссарий

- •III.Вопросы для контроля знаний

- •Литература

3. Изготовление заказа.

После технической подготовки приступают к 3-му этапу прохождения заказа – непосредственному изготовлению. График подготовки очень часто составляется отдельно от графика производства. В случае невыполнения графика подготовки производства приходится подготовку производства и изготовление заказа вести параллельно.

3. Основные календарно-плановые расчеты движения производства.

Поскольку единичное и мелкосерийное производство характеризуется неповторяемостью или нестабильной повторяемостью изготовления заказов, то КПН не могут оставаться неизменными длительный период времени. Поэтому в единичном и мелкосерийном производстве понятие КПН заменено на календарно-плановые расчеты.

КПР определяют параметры, на основе которых организовывается работа по выполнению заказа и увязывается работа всех подразделений по выполнению всей номенклатуры производственной программы.

В мелкосерийном и единичном производстве выполняются следующие КПР:

1) расчет длительности производственного цикла выполнения заказа и построение цикловых графиков изготовления отдельных изделий;

2) определение величины опережений в работе цехов и привязка расчетной величины длительности производственного цикла и опережений к календарному времени планируемого периода;

3) составление календарного плана выполнения всех заказов и увязка его с производственными возможностями цехов.

Для этого предварительно производятся объемные проверочные расчеты на основе согласования календарных и объемных расчетов по всем изделиям, включенным в программу завода.

Расчет длительности производственного цикла изготовления заказа является основным, ведущим календарно-плановым расчетом в единичном производстве и является основой для определения всех основных календарно-плановых расчетов.

Длительность производственного цикла изготовления заказа состоит из 3-х составляющих: длительность производственного цикла сборки, длительности цикла обработки изделия (заказа) и длительности производственного цикла получения заготовок.

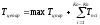

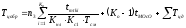

А) Длительность производственного цикла сборки определяется по формуле:

,

смен

,

смен

Где tmtki - шт-калькулируемое время i сборочной операции

Кр – количество рабочих, занятых на сборке,

Тсм – длительность смены,

Кн – коэффициент выполнения норм выработки,

Кс – коэффициент сменности или количество смен в сутках,

Ко – число сборочных операций

Длительность цикла сборки может быть значительно сокращена за счет организации параллельного выполнения сборочных операций, т.е. сборки независимых узлов.

где max Тпр - max длительность цикла из сборочных операций, выполняемых параллельно,

Кn – количество операций выполняемых параллельно,

Ко – общее число сборочных операций,

Тnci – длительность цикла i операции, выполняемой последовательно.

Веерная схема (сетевой график) разрабатывается на стадии технологической подготовки производства, определяет последовательность сборочных операций и возможность выполнения их параллельно.

Веерная схема

Сборка узла №1

Сборка узла №2

Сборка узра №3

Монтаж шпиндельных коробок

Монтаж системы управления

испытание

испытание

Оконча

тельная

сборка

….

Сборка узла №n

упаковка

испытание

Окраска

Монтаж гидросистемы

Сборочная схема служит основой для составления ленточного графика сборки машины (заказа), по которым определяются опережения в календарных днях.

Наименование

Продолжительность цикла

сборки в днях

сборочных

операций

1 2 3 4 5 6

7 8 9 10 40

Сборка

узла №1

№2

№3

№n

Монтаж шпиндельных коробок

Монтаж

системы управления

Монтаж

гидросистемы

Испытание

Испытание

Испытание

Окончательная

сборка

Окраска

Упаковка

график

опережения 10 5 2

0

Опережение устанавливает предварительный срок подачи деталей, сборочных узлов на окончательную сборку.

Б) определение цикла обработки изделия (заказа). От длительности цикла обработки изделия заказа зависят сроки их запуска-выпуска в обрабатывающих и заготовительных цехах относительно узловой сборки.

В единичном и мелкосерийном производстве длительность производственного цикла определяется не по всем деталям заказа, а по ведущим.

По механическому цеху ведущие детали выбираются из числа деталей, подаваемых на сборку на первых ее этапах. К ним относятся наиболее трудоемкие детали.

Исходными данными для расчета длительности производственного цикла ведущих деталей служит технологический процесс, т.е. маршрут и время обработки по операциям.

n3 – число деталей определенного наименования в сборочной единице (заказе)

Ко – число механических операций

Tшткi – шт-калькулируемое время механической операции

Кнi – коэффициент выполнения норм выработки на i операции

Ксi – число смен в сутках

Тсм – длительность смены,

Tмо – время межоперационного пролеживания

ΣТцд - общее время пребывания деталей в других цехах в процессе механической обработки.

Tмо – в единичном и мелкосерийном производстве достигает 70-80% общей длительности производственного цикла и является определяющим в расчете величины Тцо ( длительности производственного цикла ведущей детали).

Из формулы видно, что длительность производственного цикла механической обработки зависит не только от трудоемкости изготовления ведущей детали, но и от количества деталей, входящих в заказ.

В) Длительность производственного цикла получения заготовок (заготовительных операций) определяется укрупнено и включает время выполнения технологических операций (согласно технологическому процессу) и время на изготовление моделей и оснастки (литейный цех, штамповочный цех, кузнечный цех).

Тцзо=Тт+Тмод осн

После определения длительности цикла получения заготовок определяют величины опережений по каждому цеху и общую величину опережений по изделию. Опережения определяются по цикловому графику. При построении графика в расчет принимаются резервные (страховые опережения), которые определяют время между выпуском заготовок в предыдущем цехе и запуском их в механическую обработку.

Такое страховое опережение принимается равным 1 неделе - 7 дней , если в календарных днях, 5 дней, если график состоит в рабочих днях.

Цикловой график сборки изготовления заказа.

Наименование

Опережение в днях

Цехов 150 105 83 56 49 29 0

Модельный

цех

( изготовление модели)

Литейный цех

а)

резервные опережение 7 дней

б)

получение отливки 15 дней

Механический цех

а)

резервное опережение 7 дней

б)

механическая обработка 20 дней

Сборочный цех

а)

резервное опережение 7 дней

б)

узловая сборка 20 дней

в)

общая сборка 29 дней

Длительность производственного 0 45 52 67 94 101 121 150

цикла в днях

Если срок изготовления заказа в договоре определен 1 ноября, то в соответствии с цикловым графиком:

1. Запуск в модельный цех должен быть с опережением в 150 дней от 1 ноября или 27 июля;

2. Запуск в литейный цех с опережением (150-45=105 дней) от 1 ноября – 12 июля

3. Запуск в механический цех (150-67=83 0 с опережением 83 дня от 1 ноября – 22 августа

Запуск в сборочный цех (150-94=56дней) с опережением в 56 дней, т.е. 5 сентября.