- •Министерство образования республики беларусь

- •Введение

- •Учреждение образования

- •Пояснительная записка

- •1 Актуальность изучения дисциплины

- •2 Цель и задачи учебной дисциплины

- •3 Требования к уровню освоения содержания учебной дисциплины

- •4 Структура содержания учебной дисциплины

- •5 Методы (технологии) обучения

- •6. Организация самостоятельной работы студентов

- •7 Диагностика компетенций студентов

- •Примерный тематический план

- •Содержание учебного материала

- •Информационно-методическая часть Список литературы

- •1 Основной

- •2 Дополнительный

- •Тема 1. Оперативное управление машиностроительным производством как особый контур и важнейшая функция руководства предприятием

- •1.1. Информационная часть.

- •1. Понятие об оперативном управлении машиностроительным производством

- •2. Цели и задачи оуп

- •3. Общие требования к системе оуп

- •4. Календарно-плановые нормативы и проверочные объемные расчеты производства

- •1.2. Основные понятия

- •1.3. Контрольный блок Вопросы для контроля знаний:

- •Тестовые задания для контроля знаний:

- •Задания закрытой формы

- •1.4. Список литературы

- •Тема 2. Сущность и основные виды систем оперативно-календарного планирования производства

- •2.1. Информационная часть

- •1. Системы оперативно-календарного планирования производства

- •2. Выталкивающая и вытягивающая системы оперативно-календарного планирования

- •Упрощенные схемы выталкивающей (а) и вытягивающей (б) систем окп

- •3. Закрепление деталей за оборудованием. Выравнивание объемов производства по спросу

- •2.2. Основные понятия:

- •2.3. Контрольный блок Вопросы для контроля знаний:

- •Тестовые задания для контроля знаний: Задания открытой формы

- •Задания закрытой формы

- •2.4. Список литературы

- •Тема3. Организация оперативно-производственного планирования на машиностроительном предприятии.

- •3.1. Информационная часть

- •1. Задачи и этапы оперативного планирования.

- •2. Назначение и структура календарно-плановых нормативов

- •3. Органы оперативного планирования на машиностроительном предприятии.

- •Организационная структура службы оперативного управления производством

- •4. Формирование программы выпуска изделий на год

- •5. Система и механизм формирования производственных программ

- •6. Формирование программы выпуска изделий на планируемый год

- •7. Распределение программы выпуска изделий по месяцам

- •Условные сокращения

- •3.2. Основные понятия

- •3.3. Контрольный блок Вопросы для контроля знаний:

- •Тестовые задания для контроля знаний:

- •Задания открытой формы

- •Задания закрытой формы

- •3.4. Используемая литература

- •Тема 4. Оперативно - календарное планирование серийного производства.

- •4.1. Информационная часть

- •1. Особенности календарного планирования серийного производства.

- •2. Определение нормативных размеров партий деталей и периода их запуска-выпуска

- •3. Определение длительности производственного цикла и опережений запуска-выпуска.

- •4. Определение величины производственных заделов.

- •5. Составление календарных планов-графиков производственных участков (внутрицеховое планирование).

- •4.2. Основные понятия

- •4.3. Контрольный блок Вопросы для контроля знаний:

- •Тестовые задания для контроля знаний:

- •Задания открытой формы

- •Задания закрытой формы

- •4.4. Литература

- •Тема 5. Календарное планирование в массовом производстве.

- •5.1. Информационная часть

- •1. Особенности организации и планирования массового производства.

- •2. Календарно-плановые нормативы и календарные планы однопредметных поточных линий.

- •3.Календарно-плановые нормативы многопредметных поточных линий.

- •4. Разработка календарных планов цехов (межцеховое планирование)

- •5. Организация движения деталей на поточных линиях и особенности расчета при этом календарно-плановых нормативов.

- •5.2. Основные понятия:

- •5.3. Контрольный блок Вопросы для контроля знаний:

- •Тестовые задания для проверки знаний:

- •Задания открытой формы

- •Задания закрытой формы

- •5.4. Используемая литература

- •2. Порядок прохождения и выполнения заказа.

- •1. Оформление заказа.

- •3. Изготовление заказа.

- •3. Основные календарно-плановые расчеты движения производства.

- •4. Объемные расчеты производства (сущность и особенности).

- •1. Требуемая площадь для сборки изделий по всем заказам в конкретный промежуток времени:

- •5. Разработка месячных оперативных программ цехов (межцеховое планирование).

- •1. Оригинальные детали – заказ

- •2. Унифицированные и стандартизированные детали.

- •3. Конструктивно и технологически схожие детали.

- •6. Внутрицеховое календарное планирование.

- •6.2. Основные понятия:

- •6.3. Контрольный блок Вопросы для контроля знаний:

- •Тестовые задания для контроля знаний:

- •Задания открытой формы

- •Задания закрытой формы

- •6.4. Литература

- •Тема 7. Текущий контроль и регулирование производства

- •7.1. Информационная часть

- •1. Необходимость и эффективность текущего контроля и регулирования производства.

- •2. Методы регулирования производственного процесса

- •3. Виды резервов, используемых в регулировании и правила их применения

- •4. Объекты производственного диспетчирования

- •5. Организация диспетчирования в общезаводском масштабе

- •6. Организация внутрицехового диспетчирования

- •7. Технические средства оснащения диспетчерской службы

- •7.2. Основные понятия:

- •7.3. Контрольный блок Вопросы для контроля знаний:

- •Тестовые задания для контроля знаний:

- •Задания открытой формы

- •Задания закрытой формы

- •7.4. Используемая литература

- •Планы проведения практических занятий

- •План проведения занятий:

- •Контрольный блок.

- •План проведения занятий:

- •1.Устный опрос: - 2 часа

- •2. Заслушивание и обсуждения рефератов: - 2 часа

- •Т е м а 3. Организация оперативно-производственного планирования на машиностроительном предприятии План проведения зханятий:

- •1. Устный опрос и решение задач – 2 часа.

- •2. Решение задач.

- •Тема 4. Оперативно-календарное планирование серийного производства.

- •Занятие 2 – 2 часа План проведения занятия:

- •2.Решение задач.

- •Тема 5. Оперативно-календарное планирование массового производства. План проведения занятий:

- •1. Устный опрос- коллоквиум с выставлением оценок – 2 часа

- •Контрольный блок Задачи для самостоятельного решения:

- •Тема 6. Оперативно-календарное планирование мелкосерийного и единичного производства.

- •Проведение коллоквиума с выставлением оценок – 2часа

- •Т е м а 7 Текущий контроль и регулирование производственного процесса(производственное диспетчирование)

- •Список литературы

- •1 Основная

- •2 Дополнительная

- •Учреждение образования

- •Учёта контролируемой самостоятельной работы студентов (кср) на кафедре

- •Экономики и организации производства инженерного факультета

- •В первом семестре 2011- 2012 уч. Г.

- •I. Содержание

- •Тема Объёмные проверочные расчёты

- •Информационно – методическая часть

- •I.Теоретические материалы по теме

- •1. Сущность объёмных проверочных расчётов

- •2. Показатели объёмных проверочных расчётов

- •II.Глоссарий

- •III. Учебно – практические материалы для выполнения кср

- •Тестовые задания

- •Литература

- •2. Организация внутрицехового диспетчирования

- •II. Глоссарий

- •III.Вопросы для контроля знаний

- •Литература

Информационно-методическая часть Список литературы

1 Основной

Сачко Н. С. Организация и оперативное управление машиностроительным производством: учебник / Н. С. Сачко. – Мн. : Новое знание, 2005. – 636с.: ил. – (Техническое образование.)

Золотогоров, В. Г. Организация производства и управление предприятием : учеб. пособие / В. Г. Золотогоров. – Мн. : Книжный Дом, 2005. – 448с.

Синица, Л. М. Организация производства: учебник для студентов высш. учеб. заведений по специальности «Экономика и управление на предприятии» / Л. М. Синица. – Мн.: УП «ИВЦ Минфина», 2008. – 527с.: ил.

Фатхутдинов, Р. А. Организация производства : учебник / Р. А. Фатхутдинов. – М. : ИНФРА - М, 2000.

Кожекин, Г. Я. Организация производства : учеб. пособие / Г. Я. Кожекин, Л. М. Синица. – Мн. : ИП «Экоперспектива», 2008. – 334с.

Ипатов, М. И. Организация и планирование машиностроительного производства : учеб. для машиностр. спец. вузов / М.И. Ипатов [и др.]; под ред. М. И. – М. : Высш. шк., 2008. – 367с.: ил.

Сачко, Н. С. Организация, планирование и управление машиностроительным предприятием: учеб. пособие для вузов / Н.С. Сачко [и др.]; под ред. Н. С. Сачко. – Мн.: Выш. шк., 2005. – 272с.: ил.

2 Дополнительный

Афитов, Э. А. Планирование на предприятии : учеб. пособие / Э. А. Афитов. – Мн. : Выш. шк., 2001. - 285 с.

Золотогоров, В. Г. Организация и планирование производства : практ. пособие / В. Г. Золотогоров. – Мн. : ФУА Информ, 2001. – 528 с.

Ильин, А. И. Управление предприятием / А. И. Ильин. – Мн. : Выш. школа, 2007. - 275 с.

Корешков, В. Н. Менеджмент качества предприятия машиностроения / В. Н. Корешков. – Мн. : Экономика и право, 2003. – 224с., ил.

Купряков, Е. М. Стандартизация и качество промышленной продукции / Е. М. Куприянов — М. : Высшая школа, 2005.

Лифиц, И. М. Основы стандартизации, метрологии и сертификации / И. М. Лифиц — М. : Юрайт, 2007.

Новицкий, Н. И. Организация и планирование производства : практикум / Н. И. Новицкий. – Мн.: Новое знание , 2004. – 238с.- (Экономическое образование)

Туровец О. Г. Организация производства и управления предприятием : учебник / Туровец О. Г. [и др.]; под ред. О. Г. Туровца. – М. : ИНФРА – М, 2002. – 528с. - (Серия «Высшее образование»)

Тема 1. Оперативное управление машиностроительным производством как особый контур и важнейшая функция руководства предприятием

1.1. Информационная часть.

1. Понятие об оперативном управлении машиностроительным производством

2. Функции, цели и задачи ОУП

3. Общие требования к системе ОУП

4. Календарно-плановые нормативы и проверочные объемные расчеты производства

1. Понятие об оперативном управлении машиностроительным производством

Управление производством представляет собой четко очерченный контур, действующий внутри контура руководства предприятием в целом. Это связано с тем, что все информационные, материальные, трудовые ресурсы, их качество и решения людей по всем другим функциям интегрируются и проявляются своей положительной или отрицательной стороной исключительно в ходе и результатах производственного процесса — главного компонента предприятия. Протекание и состояние производственного процесса отражает результаты функционирования всех без исключения подсистем управления предприятием: технической подготовки, планирования, ресурсного обеспечения, технического обслуживания, обеспечения кадрами, отношения людей к труду и др. Подобное различие в контурах и функциях управления и их интеграции в механизме управления имеют и технические системы.

Оперативное управление машиностроительным производством (ОУП) представляет собой единую и взаимно-обусловленную совокупность методов организации, планирования, учета, контроля, анализа и регулирования хода производства товаров с целью обеспечения комплексного и своевременного выполнения плана поставок продукции потребителям при рациональном использовании имеющихся ресурсов.

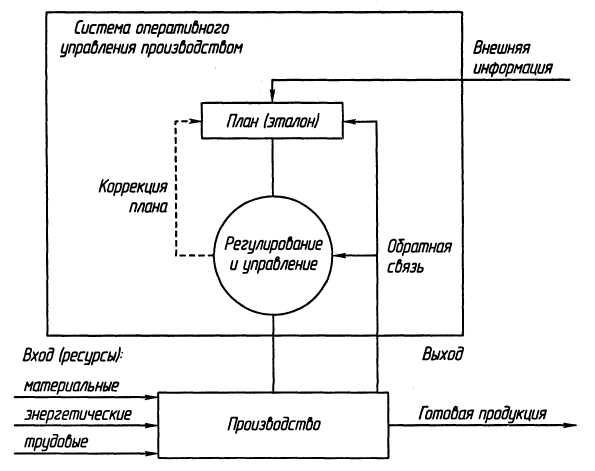

Любая управляющая система, работающая в реальном времени, должна иметь: эталон, или план поведения, на основе которого проводится сравнение показателей ее функционирования; регулирующее устройство, работающее в реальном времени и основанное на плане и обратной, связи; корректирующее устройство, позволяющее вносить некоторые изменения в шаблон поведения на короткое время.

Для предприятия эталоном поведения системы является модель протекания производственного процесса во времени. Необходимость разработки такой модели диктуется тем, что вещественные и трудовые элементы предприятия (машины, оборудование, материалы и люди) представляют собой набор ресурсов, которые можно объединить и привести в динамическое равновесие лишь на основе согласования их действий во времени по определенному плану.

Модель производственного процесса — это его абстрактное отображение, устанавливающее порядок и сроки взаимодействия всех видов ресурсов в пространстве и во времени в ходе производственного процесса, т.е. эталон поведения производственной системы в целом и отдельных ее элементов в течение определенного календарного промежутка.

Предписанные планом действия реализуются множеством производственных ячеек; каждая из них представляет собой вероятностную систему, на результаты работы которой влияют многие факторы, в том числе и отрицательные. Это требует непрерывного наблюдения за ходом производственного процесса и регулирования его с тем, чтобы предупредить отклонения или свести к минимуму потери от этих отклонений (рисунок 1.1).

Схема оперативного управления производством

Наконец, при значительных объективных и субъективных отклонениях в ходе производственного процесса требуется вносить коррективы в поведение системы в целом и отдельных ее элементов (подразделений). В этом случае необходима коррекция плана.

Содержанием ОУП является: установление места (цех, участок, рабочее место) и времени (квартал, месяц, декада, неделя, час) изготовления изделий, сборочных единиц, отдельных деталей, учет фактического хода производства и регулирование хода производства с целью ликвидации последствий отклонений от установленного плана и обеспечение своевременного выполнения основных задач оперативного управления производством.

ОУП осуществляется на основе плана изготовления продукции, разработанного на год или квартал. Система оперативного управления представляет собой сложную систему, включающую функциональную, элементную и организационную подсистемы.

Функциональная подсистема - это круг функций, которые должна выполнять система ОУП.

Поэлементная подсистема включает основные элементы, из которых она состоит.

Организационная подсистема – построение самой системы управления (в зависимости от уровня управления).

Функциональная подсистема ОУП включает 3 уровня:

На уровне предприятия ОУП заключается в организации движения предметов в пределах года, квартала, месяца;

На уровне цеха – в пределах квартала, месяца, недели;

На уровне управления участком – в пределах месяца, недели, суток, смены, часа.

Элементная подсистема в зависимости от уровня управления изменяется по:

1)используемому составу квалификации управленческого персонала;

2)математическому обеспечению задач планирования производства, составу и числу используемых технических средств, календарно-плановых нормативов, применяемых планово-учетных единиц;

3)по характеру и напряженности информационных потоков;

4)по составу и содержанию планово-учетной документации.

В организационной подсистеме ОУП осуществляют свои функции:

- на уровне предприятия ПДО (планово – диспетчерский отдел);

- на уровне цеха ПДБ (планово – диспетчерское бюро) или диспетчер;

- на уровне участка – мастер.

Для выявления и предупреждения отклонений подсистема оперативного управления должна располагать сведениями о степени и сроках выполнения функций всеми подразделениями предприятия. Это неизбежно требует интеграции всех внутренних потоков информации с системой ОУП.

Подробная схема взаимодействия этой системы со всеми основными функциями предприятия с помощью прямой и обратной связей показана на рис. 1.2.

Первая стадия ОУП - разработка модели протекания процесса производства в пространстве и во времени.

Создать модель процесса — значит спроектировать перемещение и преобразование ресурсов в продукцию с определенной скоростью.

Для моделирования пространственно-временных процессов, в которых время прохождения расстояния зависит от скорости движения, наиболее подходящей является модель типа «расписание».

Расписание — это совокупность сведений о последовательности и времени свершения событий многих процессов в данном месте или об отдельных частях данного процесса в разных местах.

Так, можно говорить о расписании процесса изготовления единицы продукции с момента начала первой операции до окончания последней, которое определяет длительность производительного цикла. Вместе с тем расписанием является и перечень работ, выполняемых в конкретный период по всем объектам производства в данном подразделении, т.е. по изготовлению всех экземпляров продукции в течение этого времени.

Расписание составляют обычно в табличной и графической форме; последняя предпочтительнее, так как более наглядно отражает процесс и его элементы, условно показывая на чертеже-графике и время, и расстояние.

Рисунок 1.2 - Интеграция подсистем информационных потоков предприятия в системе ОУП с помощью внутренних связей

Основой для разработки модели работы любого подразделения предприятия служит согласованный в пространстве и во времени цикл изготовления единицы продукции или ее части. Составленную в табличной или графической форме модель принято называть планом-графиком.

Составить план-график — значит заранее разработать модель функционирования предприятия, цеха, участка, рабочего места во времени, предусматривающую выполнение в данный момент именно той работы (и в том объеме), которая необходима для организации бесперебойного хода совокупного производственного процесса предприятия, обеспечивающего выпуск конкретного экземпляра готового изделия в заранее обусловленный срок.

План-график работы предприятия и любого его подразделения, разработанный на основе научно обоснованных временных параметров, обладает системными свойствами, которые проявляются, прежде всего, в том, что, предписывая движение реальных, вещественных предметов во времени, он устанавливает строгую взаимосвязь, взаимодействие и целенаправленность работы всех подразделений предприятия, подчиненной единой цели — изготовить продукт к определенному моменту. Всякое отступление от предписаний этого графика на любом участке, рабочем месте приведет к срыву сроков изготовления изделия или дополнительной затрате ресурсов.

Системные свойства планов-графиков работы предприятия непосредственно связаны во времени с внешней средой, т.е. с другими системами. Задержка поставки конкретного экземпляра изделия потребителю, являющаяся следствием нарушения внутренних временных связей на предприятии, неизбежно отрицательно сказывается на пространственно-временных связях с другими предприятиями и влечет за собой крупные экономические потери.

Нарушение временных связей всегда удлиняет время производства, а это, в свою очередь, приводит к увеличению запасов, поскольку величина их пропорциональна длительности цикла.

План-график должен предусматривать: равномерный выпуск продукции; равномерную загрузку оборудования и рабочих; движение материалов, заготовок, деталей и узлов в соответствии с принятыми нормативами, а также наличие резервов мощностей и производственных ресурсов, необходимых для ликвидации отклонений от нормального хода производства.

Разработка плана-графика осуществляется в два основных этапа: проверочных объемных расчетов производства и непосредственной разработки календарных планов (оперативно-календарное планирование).

На этапе проверочных объемных расчетов уточняется общий объем и содержание работ (выпуск продукции), которые должны быть выполнены в предстоящем плановом периоде каждым производственным подразделением. Осуществляется подробный расчет необходимых производственных и трудовых ресурсов (оборудования, рабочих, производственных площадей, материалов, заготовок и др.), и полученные результаты сопоставляются с наличными ресурсами.

Оперативно-календарное планирование (ОКП) заключается в разработке для каждого производственного подразделения календарных планов-графиков. Обычно на заводе составляются текущие планы-графики, определяющие программу работ производственных подразделений на месяц с разбивкой по дням. Однако в течение месяца производственные условия могут меняться (изменяется техническое состояние оборудования, вносятся изменения в технологию производства, недовыполняются или перевыполняются плановые задания, отсутствуют необходимые материалы, инструмент, оснастка или другие предметы материального обеспечения). Поэтому необходимо разрабатывать графики на более короткие промежутки времени, которые бы учитывали конкретные условия работы и ход фактического выполнения месячного графика. Таким наиболее удобным промежутком является рабочая неделя. В недельном графике не только устанавливается программа работ на ближайшую неделю, но и корректируются задания месячного графика.

Календарные планы составляются по каждому наименованию изделий, по каждому цеху, участку, рабочему месту, по каждой операции.

Основное содержание работ на этапе календарного планирования:

-разработка календарно-плановых нормативов движения производства;

-установление очередности (календарной последовательности) выполнения работ по каждому производственному подразделению на основании фактического хода производства, календарно-плановых нормативов, имеющихся ресурсов и согласованности работы подразделений по всему производственному циклу;

-составление графика-расписания, указывающего сроки начала и окончания сборки изделий или узлов, обработки деталей и выполнения отдельных операций;

-учет выполнения оперативных планов.

Завершающей стадией оперативного управления является оперативное регулирование производства, которое состоит в непрерывном наблюдении за ходом производственного процесса — оперативном учете и контроле, корректировке и поддержании его параметров. Эту стадию принято называть диспетчированием.

На стадии диспетчирования осуществляется окончательное уточнение задания на самые короткие промежутки времени (смену, час) с учетом спроса и сложившейся производственной ситуации, намечаются пути достижения поставленных задач и организуется их выполнение путем бесперебойной подачи заготовок, деталей, инструмента, ограничения переналадок и перестроек рабочих мест, поддержания установленного ритма, контроля за сроком запуска предметов труда в обработку и т.д.

Таким образом, кроме планов-графиков, составляемых на месяц, неделю, необходимо разрабатывать их и на ближайшие сутки, смены, что принято называть сменно-суточным планированием. При разработке сменно-суточных заданий, которые назовем реальными, учитывают как реальный ход производства, так и идеальную модель процесса.

При разработке реальных временных связей процесса (сменно-суточных заданий) предусматривается выполнение в первую очередь тех операций, которые имеют наибольшее отставание от идеального графика, т.е. обладают наибольшим приоритетом и полностью обеспечены всеми видами ресурсов на ближайшее время (материалами, заготовками, рабочей силой, документацией и др.). Таким образом, в реальных моделях происходит непосредственная стыковка реальных событий и фактов процесса с абстрактными представлениями о нем (рис. 1.3).

Оперативное управление на стадии ОКП заключается в следующем: расчет календарно-плановых нормативов организации производственного процесса во времени и в пространстве и доведение их до исполнителей; разработка месячных, недельных, суточных планов-графиков и учет их выполнения.

Схема разработки уточненных сменно-суточных заданий или реальных моделей процесса

Оперативное управление на стадии диспетчирования включает: уточнение сменных заданий на ближайшие сутки и непрерывное наблюдение за ходом их выполнения; контроль за бесперебойным материальным и трудовым обеспечением, за запуском, обработкой и выпуском предметов труда (заготовок, деталей, узлов); выявление отклонений в ходе производственного процесса и текущее оперативное распорядительство по их предупреждению или ликвидации. Оперативное планирование и управление машиностроительным производством осуществляется как по заводу в целом, так и по цехам, участкам и рабочим местам.

При межцеховом планировании осуществляется разработка календарных планов-графиков производства завода с разбивкой по отдельным цехам и самостоятельным взаимосвязанным подразделениям и контроль за ходом их выполнения. Основное содержание межцехового планирования — разработка сводного календарного плана производства по всему заводу, разработка цеховых планов-графиков, расчет календарно-плановых нормативов, согласование сроков поставки материалов, заготовок, деталей, узлов из цеха в цех, оперативный учет и контроль за ходом выполнения графика работы завода и цехов.

При внутрицеховом планировании осуществляется разработка, детализация и уточнение календарных заданий, полученных цехом от заводоуправления, и доведение их до каждого рабочего места. Основное содержание внутрицехового планирования — разработка детализированного плана-графика цеха, разработка и выдача участкам месячных, недельных и суточных календарных заданий, разработка и выдача сменно-суточных заданий и доведение их до рабочих мест, оперативная подготовка производства, текущий контроль хода выполнения заданий.