- •1 Структура механизмов

- •2 Кинематическое исследование плоских стержневых механизмов

- •3 Силовой анализ механизмов

- •4 Трение в механизмах и машинах

- •5 Динамическое исследование машин и механизмов

- •Общие сведения 109

- •6 Уравновешивание механизмов

- •9 Кулачковые механизмы. Анализ и синтез

- •Введение

- •Раздел 1 «Структура механизмов» посвящен структурному анализу и принципам образования механизмов, их классификации.

- •1 Структура механизмов

- •1.1 Основные понятия

- •1.2 Кинематические пары и их классификация

- •1.3 Кинематические цепи

- •1.4 Определение степени подвижности

- •1.5 Пассивные связи и избыточные звенья

- •1.6 Классификация механизмов

- •1.6.1 Механизмы с низшими кинематическими парами

- •1.6.2 Механизмы с высшими кинематическими парами

- •1.6.3 Условия рационального исполнения основных видов механизмов

- •Шарнирный четырехзвенник

- •2 Кинематическое исследование плоских стержневых механизмов

- •2.1 Методы кинематического исследования

- •2.2 Кинематические характеристики точки и звена

- •2.3 Метод планов

- •2.3.1 Планы механизмов

- •2.3.2 Планы скоростей

- •2.3.3 Определение угловых скоростей звеньев

- •2.3.4 Планы ускорений

- •2.3.5 Определение угловых ускорений звеньев

- •2.3.6 Свойства планов скоростей и ускорений

- •2.3.7 Построение планов скоростей и ускорений кулисного механизма

- •2.4 Определение коэффициента изменения скорости хода

- •3 Силовой анализ механизмов

- •3.1 Общие положения

- •3.2 Силы инерции звеньев плоского механизма

- •3.3 Условие статической определимости кинематической цепи

- •3.4 Силовое исследование механизма по методу академика н.Г.Бруевича.

- •3.5 Способ профессора н.Е.Жуковского

- •4 Трение в механизмах и машинах

- •4.1 Основные определения

- •4.2 Трение в низших кинематических парах

- •4.2.1 Трение в поступательной кинематической паре

- •4.2.2 Трение во вращательной кинематической паре при наличии зазора между шипом и подшипником

- •4.2.3 Трение в винтовой кинематической паре

- •4.3 Трение качения

- •5 Динамическое исследование машин и механизмов

- •5.1 Задачи динамического исследования машин

- •5.2 Классификация сил, действующих в машине

- •5.3 Уравнения движения машины

- •5.4 Режимы работы машины

- •5.4.1 Режим пуска

- •5.4.2 Режим установившегося движения

- •5.4.2.1 Равновесный режим установившегося движения

- •5.4.2.2 Неравновесный режим установившегося движения

- •5.4.3 Режим выбега машины

- •5.5 Коэффициент полезного действия машины

- •5.5.1 Общие сведения

- •5.5.2 Определение к.П.Д. Последовательно соединенных механизмов

- •5.5.3 Определение к.П.Д. При параллельном соединении механизмов

- •5.6 Уравнения движения машины в дифференциальной форме

- •5.6.1 Общие сведения

- •5.6.2 Метод приведения масс

- •5.6.3 Метод приведения сил

- •5.6.4 Уравнения движения машины в дифференциальной форме

- •5.6.4.1 Звено приведения движется поступательно

- •5.6.4.2 Звено приведения совершает вращательное движение

- •6 Уравновешивание механизмов

- •6.1 Регулирование хода машин

- •6.2 Выбор момента инерции маховика

- •7 Механизмы передачи вращательного движения

- •8. Основы теории плоского эвольвенного зацепления

- •8.1. Основная теорема плоского зацепления

- •8.2 Эвольвента и её свойства

- •Основные свойства эвольвенты

- •Свойства эвольвентного зацепления

- •Эвольвентное реечное зацепление. Исходный контур

- •8.5. Методы нарезания эвольвентных зубьев

- •8.6 Параметры эвольвентного колеса, нарезанного

- •Минимальный радиус кривизны эвольвенты.

- •Или окончательно (8.24)

- •Толщина зуба эвольвентного колеса по дуге любой окружности

- •Из прямоугольного треугольника adPc определяем

- •Виды зацеплений. Плотное зацепление.

- •Определение радиусов начальных окружностей, межосевого расстояния и высоты зуба

- •9 Кулачковые механизмы. Анализ и синтез

- •9.1 Назначение и основные виды

- •9.2 Основные параметры кулачковых механизмов

- •9.2.1 Теоретический и практический профили кулачка

- •9.2.2 Цикл работы кулачкового механизма с вращающимся кулачком

- •9.2.3 Угол давления и угол передачи движения в кулачковом механизме

- •9.3.1.2 Определение закона движения толкателя кулачкового механизма с вращающимся кулачком и поступательно движущимся толкателем

- •9.4 Определение минимального радиуса теоретического профиля кулачка. (Динамический синтез)

- •9.5 Построение центрового и действительного профилей кулачка

- •Перечень ссылок

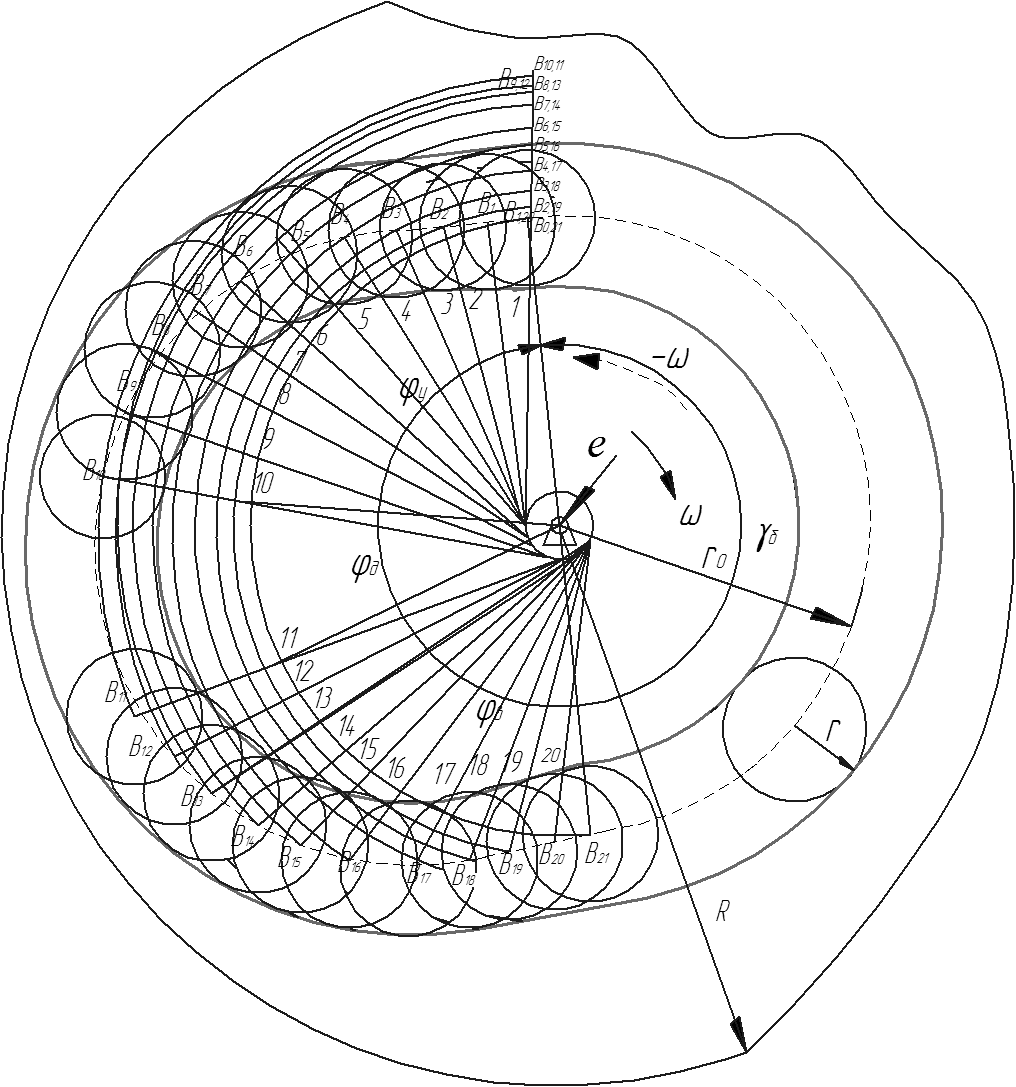

9.5 Построение центрового и действительного профилей кулачка

Рассмотрим кулачковый механизм с вращающимся кулачком и поступательно движущимся толкателем.

При построении центрового (теоретического) профиля кулачка пользуются методом обращения движения звеньев механизма: всей системе сообщается дополнительная угловая скорость, равная по модулю угловой скорости кулачка, но направленная в противоположную сторону. В результате чего кулачок оказывается неподвижным, стойка вращается с угловой скоростью - ωk, a толкатель совершает плоское движение. При этом направление оси толкателя будет проходить через центр вращения ролика, если кулачок центральный, и ось толкателя будет все время касательной к окружности радиуса е, если кулачок нецентральный (имеет эксцентриситет е). Точка контакта толкателя с кулачком будет перемещаться по профилю кулачка, то есть теоретический профиль кулачка представит траекторию движения конца толкателя (центра ролика в обращенном механизме).

Рассмотрим порядок построения центрового профиля кулачка (рис.9.16).

Проводится вертикальная линия, на которой откладываются соответствующие перемещения точки контакта толкателя В0, В1, В2 ... Вn в масштабе μl на фазе удаления и фазе возвращения соответственно. От этой линии откладывается отрезок, соответствующий эксцентриситету кулачка е и проводят линию параллельно оси движения толкателя. Затем находится точка О, центр вращения кулачка, сделав засечку на линии эксцентриситета из точки А~ отрезком, изображающим минимальный радиус кулачка

Рисунок 9.16 – Построение профилей кулачка с геометрическим замыканием

с поступательно движущимся толкателем

Проводится окружность радиуса ОВ0. От луча ОВ0 в направлении противоположном вращению кулачка откладываются последовательно углы φу φд φв φб. Углы φу и φв делятся на такое же число равных частей, ,как и при определении законов движения толкателя. Через полученные на окружности минимального радиуса точки деления 1, 2, 3 ... n проводятся касательные к окружности радиуса е. Через каждую точку Вi (на вертикали) проводится дуга с центром в точке О до пересечения с соответствующей касательной к окружности радиуса эксцентриситета. Точки пересечения В'1, В'2 ... В'n являются точками центрового профиля кулачка. С помощью лекал они соединяются плавной кривой. Участки профиля, соответствующие углам φд и φб являются дугами окружностей. Для получения практического профиля кулачка проводят радиусом ролика r возможно большее количество окружностей с центрами в точках центрового профиля. Огибающие кривые (внешняя и внутренняя) семейства этих окружностей дают профили пазового кулачка. Радиус ролика r должен удовлетворять двум условиям: r<0,4r0 и r<(0,7ч0,8) ρmin. Здесь ρmin - минимальный радиус кривизны центрового профиля кулачка, определенный графически.

В кулачковом механизме с силовым замыканием действительный профиль кулачка представляется только внутренней кривой.

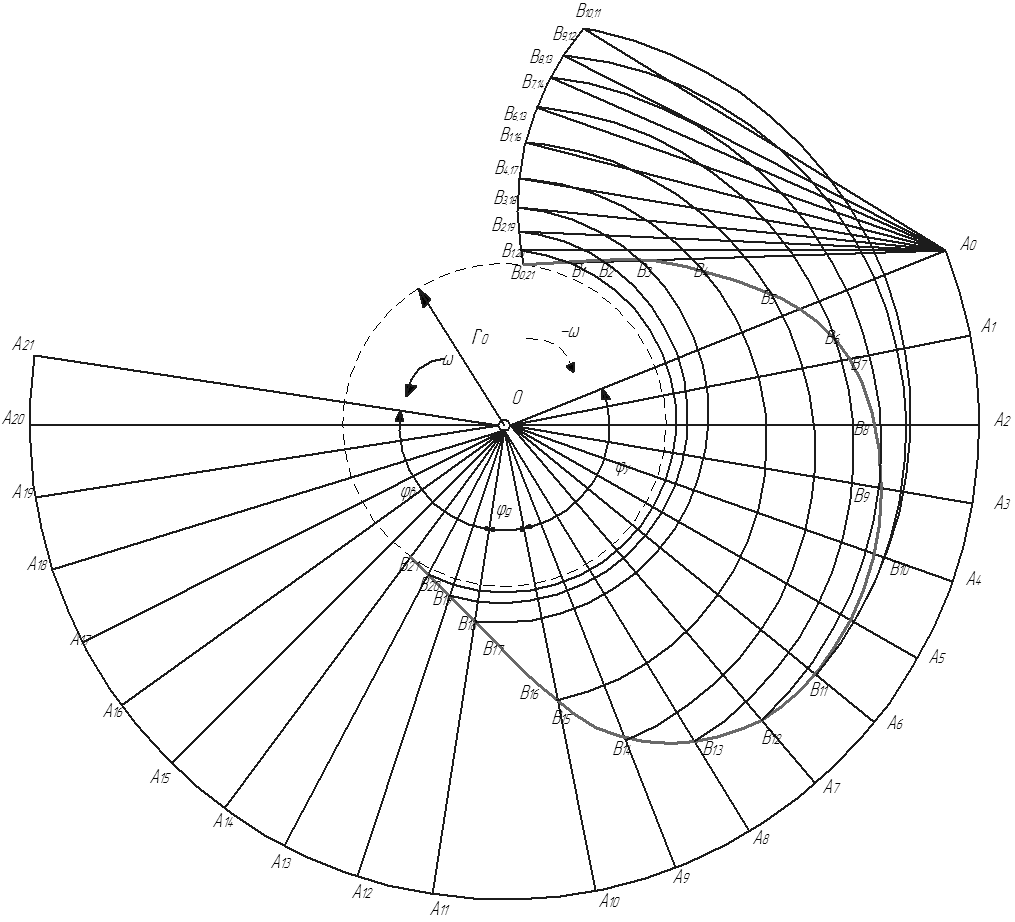

Кулачковый механизм с вращающимся кулачком и вращающимся толкателем.

Построение теоретического профиля кулачка ведется в следующей последовательности. Изображается линия толкателя А0В0 в начальном положении. Методом засечек, используя размеры r0 и 1OB находится положение центра вращения кулачка О (рис. 9.17). Радиусом АВ0 описывается дуга, на которой от точки В0 откладывается угол βmax. В соответствии с ранее построенным графиком движения толкателя находятся точки А1, А2 ... Аn для выбранных значений φ.

Рисунок 9.17 – Построение центрового профиля кулачка с

вращающимся толкателем

В обращенном механизме (кулачок неподвижен) толкатель совершает плоское движение, в котором его точка А описывает окружность радиуса ОА0. На окружности радиуса ОА от его начального положения откладываются фазовые углы φу φд φв φб. Углы φу и φв, делятся на столько же равных частей, что и при определении закона перемещения толкателя. Получаем точки Аi. Через каждую точку Вi проводится дуга окружности с центром в точке О. На соответствующих дугах из точек Аi делаются засечки радиусом АВ. Точки пересечения — это точки теоретического профиля кулачка — соединяют плавной кривой. Участки профиля, соответствующие φу и φв, являются дугами окружностей радиуса ОВ0 и ОВn.

Действительный профиль кулачка строится так же, как и в случае с поступательно движущимся толкателем. При этом если кулачок пазовый - строятся 2 профиля, если силовое замыкание - один.

Графические методы проектирования кулачковых механизмов позволяют наглядно представить все три основных этапа проектирования: выбор законов движения толкателя, выбор ro, построение профилей кулачка. В современных условиях обучения эти методы незаменимы, а использование современных систем автоматического проектирования (графических программ КОМПАС, АutoCAD, APM WinMachine и др.) существенно облегчают выполнение графической части проектирования.

ВЫВОДЫ

В промежуточном отчёте по научно-исследовательской работе представлены итоги двухлетней работы авторов, посвящённой анализу и методическому совершенствованию таких разделов механики, как структурный, кинематический и динамический анализ наиболее распространённых в современном машиностроении механизмов. К этим механизмам относятся: стержневые, зубчатые, кулачковые.

В полном объёме в отчёте представлен структурный анализ стержневых механизмов, принципы их образования и классификация. В разделах 2,3 рассмотрены методики кинематического и силового анализа этих механизмов графическими методами, наглядность которых играет важную роль в усвоении этого материала, что позволит в дальнейшем успешно решать подобные задачи аналитическими методами с использованием современной вычислительной техники.

Раздел 4 посвящён вопросам трения в кинематических парах, достаточно полно представлено динамическое исследование механизмов и машин, рассмотрены уравнения движения машины, коэффициент полезного действия, режимы работы машины – раздел 5.

В разделе 8 рассмотрены методики геометрического проектирования эвольвентного зубчатого зацепления, описаны качественные характеристики и методы их определения.

В разделе анализа и синтеза кулачковых механизмов детально были рассмотрены критерии выбора закона движения толкателя, а также основные этапы проектирования плоских кулачковых механизмов с вращающимся кулачком и толкателем, совершающем как поступательное, так и вращательное движение.