- •1 Структура механизмов

- •2 Кинематическое исследование плоских стержневых механизмов

- •3 Силовой анализ механизмов

- •4 Трение в механизмах и машинах

- •5 Динамическое исследование машин и механизмов

- •Общие сведения 109

- •6 Уравновешивание механизмов

- •9 Кулачковые механизмы. Анализ и синтез

- •Введение

- •Раздел 1 «Структура механизмов» посвящен структурному анализу и принципам образования механизмов, их классификации.

- •1 Структура механизмов

- •1.1 Основные понятия

- •1.2 Кинематические пары и их классификация

- •1.3 Кинематические цепи

- •1.4 Определение степени подвижности

- •1.5 Пассивные связи и избыточные звенья

- •1.6 Классификация механизмов

- •1.6.1 Механизмы с низшими кинематическими парами

- •1.6.2 Механизмы с высшими кинематическими парами

- •1.6.3 Условия рационального исполнения основных видов механизмов

- •Шарнирный четырехзвенник

- •2 Кинематическое исследование плоских стержневых механизмов

- •2.1 Методы кинематического исследования

- •2.2 Кинематические характеристики точки и звена

- •2.3 Метод планов

- •2.3.1 Планы механизмов

- •2.3.2 Планы скоростей

- •2.3.3 Определение угловых скоростей звеньев

- •2.3.4 Планы ускорений

- •2.3.5 Определение угловых ускорений звеньев

- •2.3.6 Свойства планов скоростей и ускорений

- •2.3.7 Построение планов скоростей и ускорений кулисного механизма

- •2.4 Определение коэффициента изменения скорости хода

- •3 Силовой анализ механизмов

- •3.1 Общие положения

- •3.2 Силы инерции звеньев плоского механизма

- •3.3 Условие статической определимости кинематической цепи

- •3.4 Силовое исследование механизма по методу академика н.Г.Бруевича.

- •3.5 Способ профессора н.Е.Жуковского

- •4 Трение в механизмах и машинах

- •4.1 Основные определения

- •4.2 Трение в низших кинематических парах

- •4.2.1 Трение в поступательной кинематической паре

- •4.2.2 Трение во вращательной кинематической паре при наличии зазора между шипом и подшипником

- •4.2.3 Трение в винтовой кинематической паре

- •4.3 Трение качения

- •5 Динамическое исследование машин и механизмов

- •5.1 Задачи динамического исследования машин

- •5.2 Классификация сил, действующих в машине

- •5.3 Уравнения движения машины

- •5.4 Режимы работы машины

- •5.4.1 Режим пуска

- •5.4.2 Режим установившегося движения

- •5.4.2.1 Равновесный режим установившегося движения

- •5.4.2.2 Неравновесный режим установившегося движения

- •5.4.3 Режим выбега машины

- •5.5 Коэффициент полезного действия машины

- •5.5.1 Общие сведения

- •5.5.2 Определение к.П.Д. Последовательно соединенных механизмов

- •5.5.3 Определение к.П.Д. При параллельном соединении механизмов

- •5.6 Уравнения движения машины в дифференциальной форме

- •5.6.1 Общие сведения

- •5.6.2 Метод приведения масс

- •5.6.3 Метод приведения сил

- •5.6.4 Уравнения движения машины в дифференциальной форме

- •5.6.4.1 Звено приведения движется поступательно

- •5.6.4.2 Звено приведения совершает вращательное движение

- •6 Уравновешивание механизмов

- •6.1 Регулирование хода машин

- •6.2 Выбор момента инерции маховика

- •7 Механизмы передачи вращательного движения

- •8. Основы теории плоского эвольвенного зацепления

- •8.1. Основная теорема плоского зацепления

- •8.2 Эвольвента и её свойства

- •Основные свойства эвольвенты

- •Свойства эвольвентного зацепления

- •Эвольвентное реечное зацепление. Исходный контур

- •8.5. Методы нарезания эвольвентных зубьев

- •8.6 Параметры эвольвентного колеса, нарезанного

- •Минимальный радиус кривизны эвольвенты.

- •Или окончательно (8.24)

- •Толщина зуба эвольвентного колеса по дуге любой окружности

- •Из прямоугольного треугольника adPc определяем

- •Виды зацеплений. Плотное зацепление.

- •Определение радиусов начальных окружностей, межосевого расстояния и высоты зуба

- •9 Кулачковые механизмы. Анализ и синтез

- •9.1 Назначение и основные виды

- •9.2 Основные параметры кулачковых механизмов

- •9.2.1 Теоретический и практический профили кулачка

- •9.2.2 Цикл работы кулачкового механизма с вращающимся кулачком

- •9.2.3 Угол давления и угол передачи движения в кулачковом механизме

- •9.3.1.2 Определение закона движения толкателя кулачкового механизма с вращающимся кулачком и поступательно движущимся толкателем

- •9.4 Определение минимального радиуса теоретического профиля кулачка. (Динамический синтез)

- •9.5 Построение центрового и действительного профилей кулачка

- •Перечень ссылок

Определение радиусов начальных окружностей, межосевого расстояния и высоты зуба

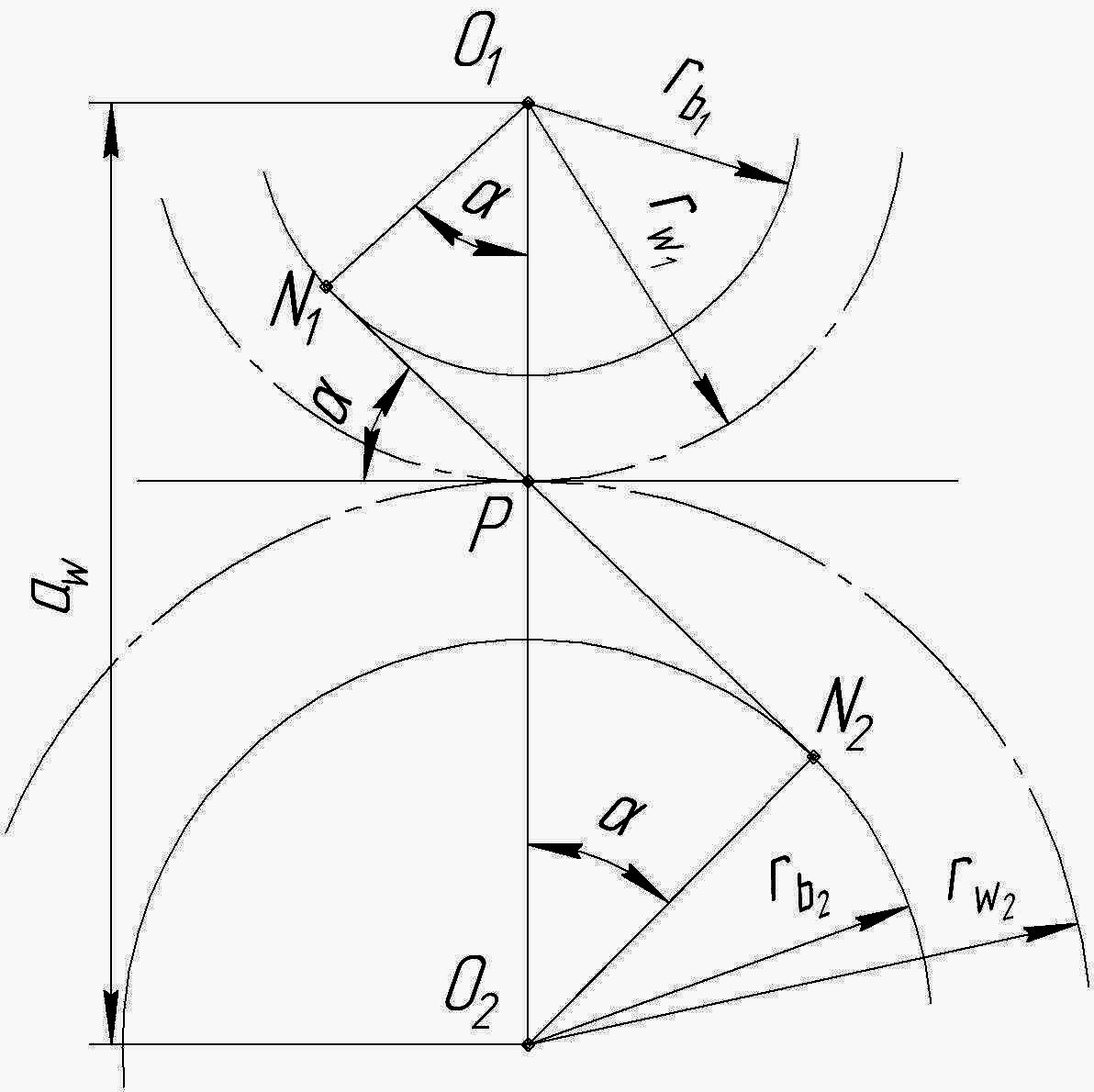

Изобразим основные окружности зубчатых колес 1 и 2, линию зацепления, и обозначим параметры зацепления: радиусы начальных окружностей rw1 и rw2, угол зацепления w и межосевое расстояние aw - рисунок 8.24.

Рисунок 8.24 – К определению радиусов начальных окружностей

и межосевого расстояния

Из O1N1P (или O2N2P) получаем:

rb = rw cosw (8.40)

При нарезании эвольвентного зубчатого колеса инструментальной рейкой получено (см. (8.15)), что rb = cos, следовательно

rwcosw = rcos, откуда получаем

![]() (8.41)

(8.41)

Анализируя

полученное равенство, видим, что в

нулевом и равносмещенном зацеплениях,

когда w

= ,

![]() ,

тогда rw

= r,

т.е. в

нулевом и равносмещенном зацеплениях

радиусы начальных и делительных

окружностей одинаковы.

,

тогда rw

= r,

т.е. в

нулевом и равносмещенном зацеплениях

радиусы начальных и делительных

окружностей одинаковы.

В

неравносмещенном зацеплении w

,

![]() ,

следовательно, rw

r.

,

следовательно, rw

r.

Межосевое расстояние (рисунок 8.24):

![]() (8.42)

(8.42)

Подставив значение r1 и r2, получим:

![]() (8.43)

(8.43)

Анализируя формулу (8.43), видим ,что в нулевом и равносмещенном зацеплениях, где w = , межосевое расстояние равно:

Aw = 0,5mZ.

В неравносмещенном зацеплении w и w 0,5mZ. При х > 0 w > и aw > 0,5mZ, то есть межосевое расстояние в таком зацеплении по сравнению с нулевым зацеплением увеличивается.

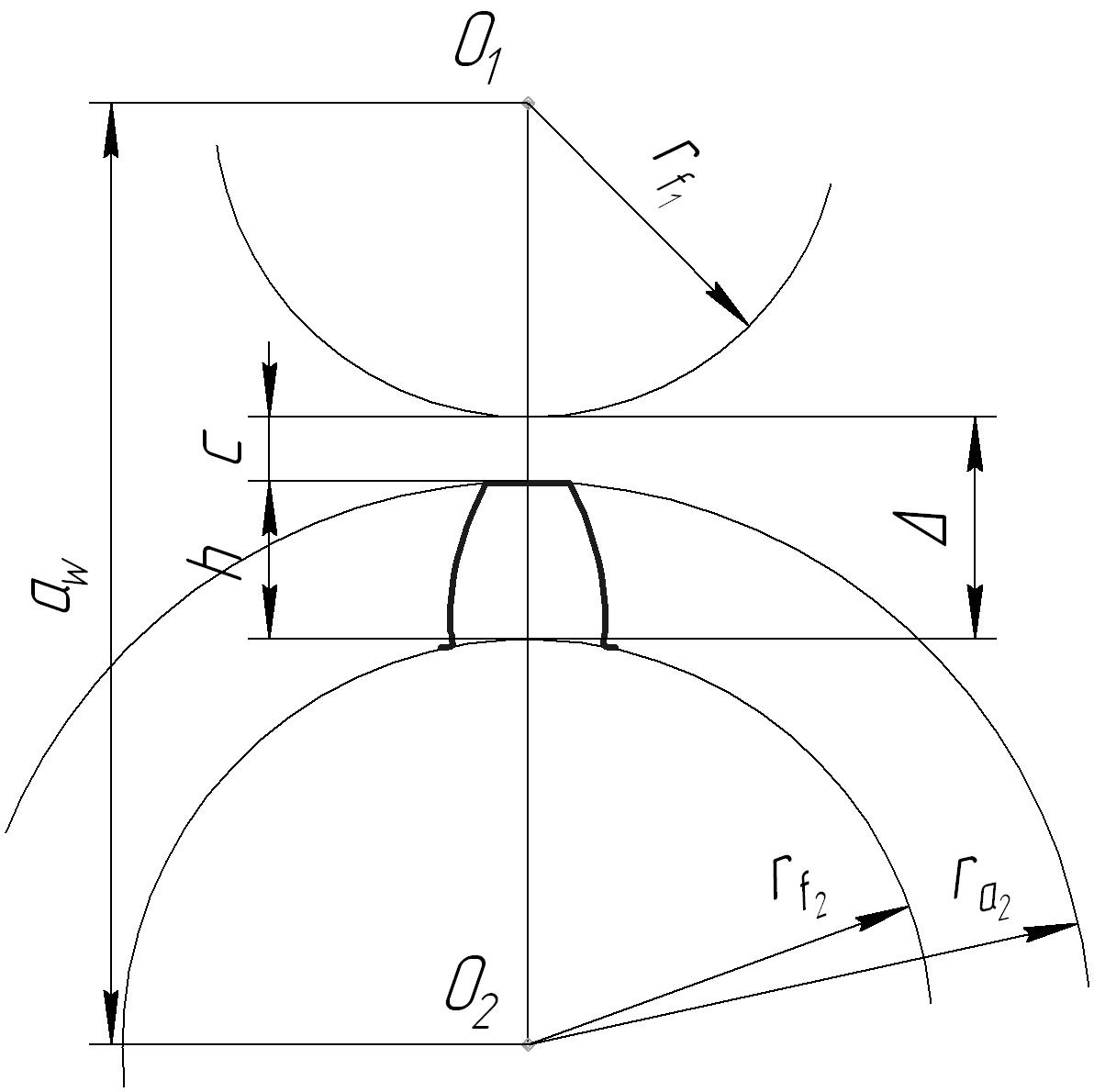

Для определения высоты зуба изобразим линию центров О1О2 и окружности впадин колес 1 и 2 – рисунок 8.25.

Определим расстояние между окружностями впадин:

= аw – rf1 – rf2

Этот размер вмещает высоту зуба h и радиальный зазор С (рисунок 8.25). Высота зуба может определяться одним из двух способов.

Рисунок 8.25 – Определение высоты зуба

Первый способ основан на том, что в любом зацеплении должен сохраняться радиальный зазор:

c = c*m

тогда h = - c*m = aw – rf1 – rf2 –c*m. (8.44)

Второй способ заключается в том, что сохраняется отношение высоты зуба к расстоянию в нулевом и корригированном зацеплениях.

![]()

Определим

![]() в

нулевом зацеплении, исходя из стандартных

размеров инструментальной рейки.

в

нулевом зацеплении, исходя из стандартных

размеров инструментальной рейки.

Подставим стандартные размеры зуба рейки:

![]()

Следовательно,

![]()

Тогда h = 0.9 = 0.9(aw – rf1 – rf2 ) (8.45)

Определив высоту зуба по формуле (8.44) или (8.45), определяем радиус окружности вершин ra (рисунок8.25)

ra = rf + h (8.46).

9 Кулачковые механизмы. Анализ и синтез

9.1 Назначение и основные виды

Кулачковые механизмы - широко распространенный в технике класс механизмов. Они предназначены для преобразования вращательного или поступательного движения ведущего звена в возвратно-поступательное или возвратно-вращательное движение ведомого звена, обеспечивая заданный закон его движения. В частности, можно получить закон движения ведомого звена, имеющий фазу выстоя – положения, в котором ведущее звено подвижно, а ведомое - неподвижно. Ни один стержневой механизм нам не дает возможность получить фазу выстоя. У стержневых механизмов только в крайних (мертвых) положениях мгновенная скорость ведомого звена может быть равна нулю.

Кулачковые механизмы широко используются в различных отраслях промышленности. Например, в автомобильной (газораспределительный механизм автомобиля), в автоматических линиях, в счетно-решающих устройствах, в автоматических системах управления различными процессами [1].

Кулачковый механизм содержит три основных звена: кулачок, толкатель и стойку.

По характеру относительного движения звеньев кулачковые механизмы делятся на плоские и пространственные.

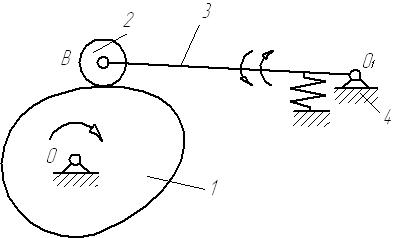

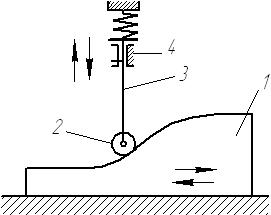

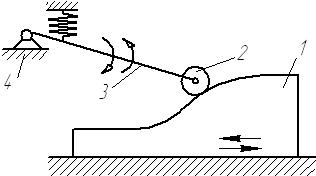

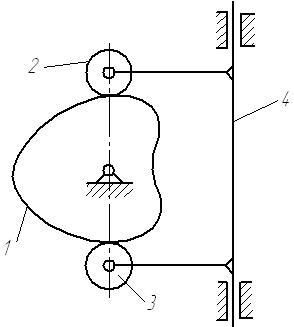

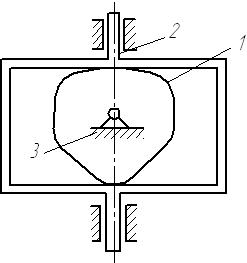

Плоскими кулачковыми механизмами называются такие механизмы, у которых относительное движение всех звеньев плоское (движение происходит в одной или в параллельных плоскостях). Примеры плоских кулачковых механизмов приведены на рис. 9.1(а, б, в, г) и 9.2.

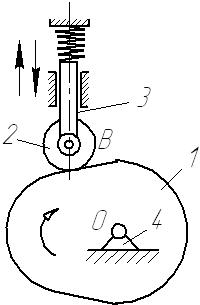

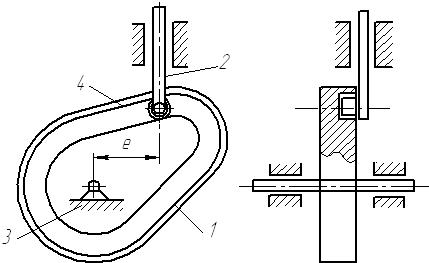

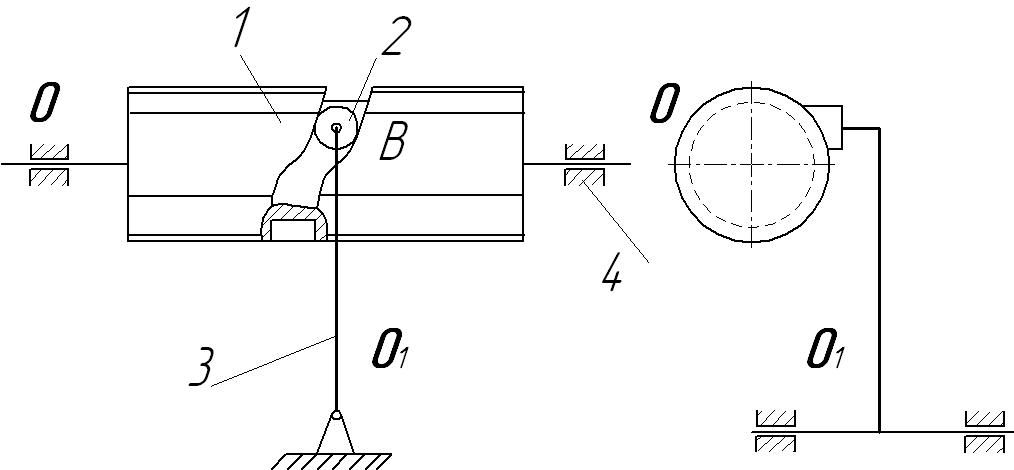

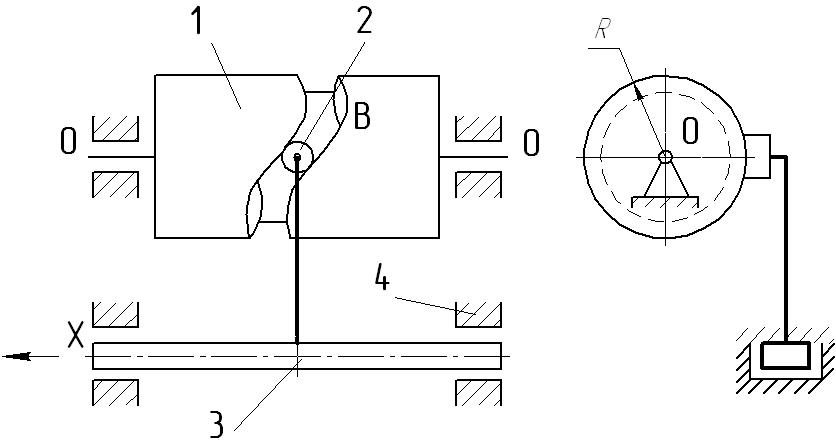

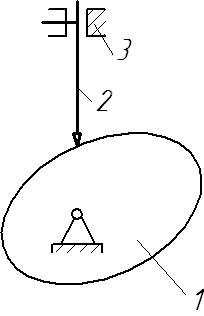

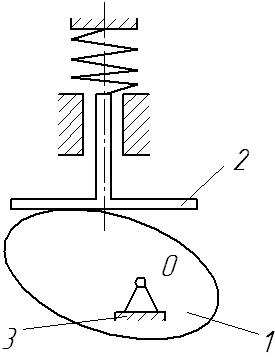

Пространственными кулачковыми механизмами называются такие, у которых есть хотя бы одно звено, относительное движение которого пространственное. Примеры пространственных кулачковых механизмов приведены на рис.9.3. Это вращающийся барабан 1 (ведущее звено), в криволинейном пазе которого размещается ролик 2, соединенный с толкателем 3, совершающим возвратно-вращательное (рис. 9.3а) или возвратно-поступательное (рис.9.3б) движение. В большинстве случаев ведущим звеном кулачковых механизмов является кулачок, форма профиля его определяется законом движения ведомого звена - толкателя. Движение кулачок получает извне - от различного рода двигателей или промежуточных звеньев машины.

Мы будем рассматривать только плоские кулачковые механизмы в связи с их анализом (определение закона движения звеньев по их заданным геометрическим параметрам) и синтезом (проектирование механизма по заданному закону движения звеньев).

Кулачковые механизмы различают также по виду движения ведущего и ведомого звеньев.

1. Вращающийся кулачок и поступательно движущийся толкатель. На рис.9.1а показан пример такого механизма. кулачок 1 вращается вокруг неподвижной оси О. Толкатель 3 совершает возвратно-поступательное движение. Толкатель получает движение через ролик 2 – дополнительное звено. Ролик 2 шарнирно соединен с толкателем 3. Он устанавливается для уменьшения трения между поверхностью кулачка и толкателя. Движение толкателя может быть с фазами выстоя (неподвижный толкатель при вращающемся кулачке) в зависимости от профиля кулачка.

2. Вращающийся кулачок и вращающийся толкатель (рис.9.1б). Кулачок 1 вращается вокруг неподвижной оси О, через ролик 2 кулачок сообщает движение толкателю 3. Толкатель 3 совершает возвратно-вращательное движение вокруг оси О1..

а) б)

в) г)

Рисунок 9.1 – Плоские механизмы с силовым замыканием

3. Поступательно движущийся кулачок и вращающийся толкатель (рис.9.1в). Кулачок 1 движется возвратно-поступательно вдоль неподвижной направляющей (станине 4) и сообщает движение контактирующему с ним через ролик 2 толкателю 3. Толкатель совершает возвратно-вращательное движение вокруг неподвижной оси О1.

4. Поступательно движущийся кулачок и поступательно движущийся толкатель (рис.9.1г). Кулачок 1 движется возвратно-поступательно относительно неподвижной горизонтальной направляющей 4 и сообщает движение толкателю 3. Толкатель 3, снабжённый роликом 2, совершает возвратно-поступательное движение в вертикальном направлении.

По характеру замыкания кулачковые механизмы подразделяются на 2 типа: с силовым и геометрическим замыканием.

а)

б ) в)

) в)

Р исунок

9.2 – Схемы механизмов с геометрическим

замыканием

исунок

9.2 – Схемы механизмов с геометрическим

замыканием

1. Кулачковые механизмы с силовым замыканием - это такие механизмы, у которых замыкание кинематической пары кулачок-толкатель происходит за счет сил веса звеньев или других дополнительных сил, например силы упругости пружины. В кулачковый механизм вводятся дополнительные элементы (пружины), обеспечивающие силовое замыкание кинематической пары. Все кулачковые механизмы, изображенные на рис. 9.1 имеют силовое замыкание за счет сил упругости пружин. На рис.9.1а, г – механизмы имеют пружины сжатия, на рис.9.1 б, в - пружины растяжения.

2. Кулачковые механизмы с геометрическим замыканием - это такие механизмы, у которых замыкание кинематической пары кулачок-толкатель происходит за счет геометрии профилей кулачка и толкателя. Геометрия либо

кулачка, либо толкателя такова, что замыкание кинематической пары кулачок-ролик гарантировано. Конструктивно геометрическое замыкание кулачок-ролик может быть выполнено в нескольких вариантах.

На рис.9.2а показан пазовый кулачок. В теле кулачка выполнен паз, в который заходит ролик толкателя. Здесь подъем толкателя осуществляется внутренней частью профиля паза кулачка (профилем меньшего размера), опускание - наружной частью паза (профилем большего размера). Ролик должен свободно размещаться в пазе - с гарантированным зазором. Поэтому при переходе с внутреннего на внешний профиль появляется мертвый ход ведомого звена -толкателя - за счет выбора зазора (люфта). В быстроходных передачах наличие люфта -приводит к возникновению удара при переходе с профиля на профиль. Это основной недостаток конструкции кулачкового механизма с пазовым кулачком.

На рис.9.2б показана конструкция геометрического замыкания кулачка с толкателем посредством применения 2х роликов на толкателе - сдвоенный толкатель. На рис.9.2в приведена конструкция рамочного толкателя. По существу работы рамочный толкатель не отличается от сдвоенного толкателя. Недостатки таких конструкций:

1) люфты вследствие наличия необходимого зазора между профилем кулачка и толкателем; люфт увеличивается вследствие износа;

2) невозможность получить любой закон движения толкателя, поскольку кулачок контактирует с толкателем в 2х противоположных точках, расстояние между которыми постоянно. Следовательно, закон движения толкателя может быть только симметричным.

По взаимному расположению оси вращения кулачка и оси движения толкателя плоские кулачковые механизмы могут быть центральными и нецентральными (с эксцентриситетом).

Если ось движения толкателя проходит через центр вращения кулачка -механизм центральный (рис.9.2б,в). Если ось движения толкателя смещена по отношению к оси вращения кулачка - механизм с эксцентриситетом (рис.9.1а, рис.9.2а). Эксцентриситет обозначается буквой е.

Конструктивно толкатели могут быть оформлены по - разному:

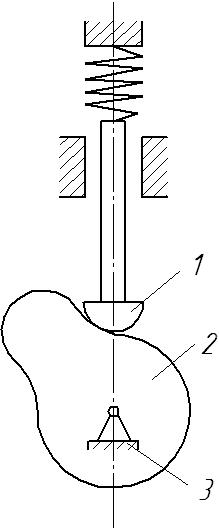

1. Остроконечный толкатель - толкатель контактирует с кулачком в точке - заостренным концом (рис.9.4а) Основной недостаток такой конструкции - быстрый износ толкателя. Такая конструкция толкателей применяется очень редко.

2. Грибовидный толкатель - толкатель контактирует с кулачком скругленным (грибовидным) концом (рис. 9.4б). Теоретически толкатель контактирует с кулачком, как и в предыдущей конструкции тоже в точке. Недостаток - быстрый износ толкателя и профиля кулачка.

Плоский (тарельчатый) толкатель (рис.9.4в). Толкатель контактирует с кулачком по линии. Износ профиля кулачка и толкателя меньше, чем у 2х предыдущих типов толкателей. Однако профиль кулачка при этом должен быть выпуклым, а это приводит к возрастанию габаритов кулачкового механизма.

Роликовый толкатель. Толкатель контактирует с профилем кулачка через промежуточное звено - ролик. Ролик перекатывается по поверхности кулачка. Трение скольжения заменяется трением качения, что приводит к уменьшению износа поверхности кулачка (рис.9.1, 9.2а, б, 9.3).

а)

б)

Рисунок 9.3. – Пространственные кулачковые механизмы

а) б) в)

Рисунок 9.4 – Конструкции поступательно движущегося толкателя