- •1 Структура механизмов

- •2 Кинематическое исследование плоских стержневых механизмов

- •3 Силовой анализ механизмов

- •4 Трение в механизмах и машинах

- •5 Динамическое исследование машин и механизмов

- •Общие сведения 109

- •6 Уравновешивание механизмов

- •9 Кулачковые механизмы. Анализ и синтез

- •Введение

- •Раздел 1 «Структура механизмов» посвящен структурному анализу и принципам образования механизмов, их классификации.

- •1 Структура механизмов

- •1.1 Основные понятия

- •1.2 Кинематические пары и их классификация

- •1.3 Кинематические цепи

- •1.4 Определение степени подвижности

- •1.5 Пассивные связи и избыточные звенья

- •1.6 Классификация механизмов

- •1.6.1 Механизмы с низшими кинематическими парами

- •1.6.2 Механизмы с высшими кинематическими парами

- •1.6.3 Условия рационального исполнения основных видов механизмов

- •Шарнирный четырехзвенник

- •2 Кинематическое исследование плоских стержневых механизмов

- •2.1 Методы кинематического исследования

- •2.2 Кинематические характеристики точки и звена

- •2.3 Метод планов

- •2.3.1 Планы механизмов

- •2.3.2 Планы скоростей

- •2.3.3 Определение угловых скоростей звеньев

- •2.3.4 Планы ускорений

- •2.3.5 Определение угловых ускорений звеньев

- •2.3.6 Свойства планов скоростей и ускорений

- •2.3.7 Построение планов скоростей и ускорений кулисного механизма

- •2.4 Определение коэффициента изменения скорости хода

- •3 Силовой анализ механизмов

- •3.1 Общие положения

- •3.2 Силы инерции звеньев плоского механизма

- •3.3 Условие статической определимости кинематической цепи

- •3.4 Силовое исследование механизма по методу академика н.Г.Бруевича.

- •3.5 Способ профессора н.Е.Жуковского

- •4 Трение в механизмах и машинах

- •4.1 Основные определения

- •4.2 Трение в низших кинематических парах

- •4.2.1 Трение в поступательной кинематической паре

- •4.2.2 Трение во вращательной кинематической паре при наличии зазора между шипом и подшипником

- •4.2.3 Трение в винтовой кинематической паре

- •4.3 Трение качения

- •5 Динамическое исследование машин и механизмов

- •5.1 Задачи динамического исследования машин

- •5.2 Классификация сил, действующих в машине

- •5.3 Уравнения движения машины

- •5.4 Режимы работы машины

- •5.4.1 Режим пуска

- •5.4.2 Режим установившегося движения

- •5.4.2.1 Равновесный режим установившегося движения

- •5.4.2.2 Неравновесный режим установившегося движения

- •5.4.3 Режим выбега машины

- •5.5 Коэффициент полезного действия машины

- •5.5.1 Общие сведения

- •5.5.2 Определение к.П.Д. Последовательно соединенных механизмов

- •5.5.3 Определение к.П.Д. При параллельном соединении механизмов

- •5.6 Уравнения движения машины в дифференциальной форме

- •5.6.1 Общие сведения

- •5.6.2 Метод приведения масс

- •5.6.3 Метод приведения сил

- •5.6.4 Уравнения движения машины в дифференциальной форме

- •5.6.4.1 Звено приведения движется поступательно

- •5.6.4.2 Звено приведения совершает вращательное движение

- •6 Уравновешивание механизмов

- •6.1 Регулирование хода машин

- •6.2 Выбор момента инерции маховика

- •7 Механизмы передачи вращательного движения

- •8. Основы теории плоского эвольвенного зацепления

- •8.1. Основная теорема плоского зацепления

- •8.2 Эвольвента и её свойства

- •Основные свойства эвольвенты

- •Свойства эвольвентного зацепления

- •Эвольвентное реечное зацепление. Исходный контур

- •8.5. Методы нарезания эвольвентных зубьев

- •8.6 Параметры эвольвентного колеса, нарезанного

- •Минимальный радиус кривизны эвольвенты.

- •Или окончательно (8.24)

- •Толщина зуба эвольвентного колеса по дуге любой окружности

- •Из прямоугольного треугольника adPc определяем

- •Виды зацеплений. Плотное зацепление.

- •Определение радиусов начальных окружностей, межосевого расстояния и высоты зуба

- •9 Кулачковые механизмы. Анализ и синтез

- •9.1 Назначение и основные виды

- •9.2 Основные параметры кулачковых механизмов

- •9.2.1 Теоретический и практический профили кулачка

- •9.2.2 Цикл работы кулачкового механизма с вращающимся кулачком

- •9.2.3 Угол давления и угол передачи движения в кулачковом механизме

- •9.3.1.2 Определение закона движения толкателя кулачкового механизма с вращающимся кулачком и поступательно движущимся толкателем

- •9.4 Определение минимального радиуса теоретического профиля кулачка. (Динамический синтез)

- •9.5 Построение центрового и действительного профилей кулачка

- •Перечень ссылок

2.4 Определение коэффициента изменения скорости хода

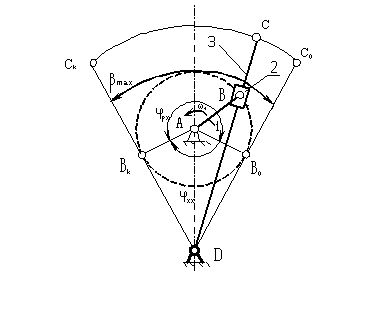

Найдем крайние положения кулисного механизма, изображенного на рисунке (2.9). Для этого радиусом АB описываем траекторию движения точки В. Из точки D проводим касательные к этой окружности. Из точки A проводим линии, перпендикулярные к касательным. Получаем точки: B0 – для крайнего правого положения кулисы CD , BK – для крайнего левого положения. Радиусом CD проводим траекторию точки С и находим крайние положения точки С – C0 и CK.

Рисунок 2.9 – Кулисный механизм

Обозначим βmax – угол между двумя крайними положениями кулисы – максимальный угол качания кулисы. Пусть угловая скорость кривошипа ω1 = const. При движении кулисы от C0 до CK кривошип повернется на угол φpx – угол рабочего хода. При движении коромысла от CK до C0, кривошип повернется на меньший угол - φxx - угол холостого хода.

Поскольку ω1 = const, то очевидно, что ωср.3 при φpx меньше, чем при φxx. Обычно в машинах (станках) задаются коэффициентом изменения скорости хода КV:

ωcр.

хх

ωср.

рх

KV = . (2.27)

Определим время холостого и рабочего хода:

tpx

=![]() ;

txx

=

;

txx

=

![]() . (2.28)

. (2.28)

Средние угловые скорости кулисы:

βmax

tpx

βmax

txx

ω3 cр.pх= ; ω3 cр.xх = .

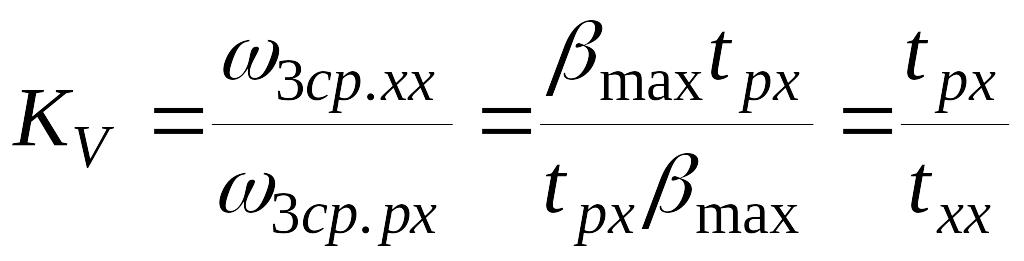

Определяем коэффициент изменения скорости хода:

.

(2.29)

.

(2.29)

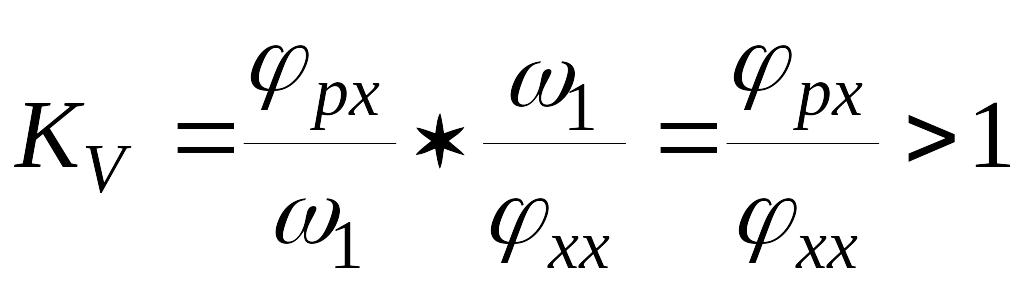

Подставим вместо tpx и txx их значения:

.

.

Обычно коэффициент изменения скорости хода принимается по практическим соображениям в пределах 1,5 – 2,0.

Таким образом, уже на стадии проектирования кулисного механизма можно заранее определить соотношение размеров звеньев кулисного механизма для обеспечения заданной производительности машины, например, станка.

3 Силовой анализ механизмов

3.1 Общие положения

Целью силового расчета механизма является определение реакций в кинематических парах и уравновешивающей силы (уравновешивающего момента сил).

Проектирование механизма преполагает расчет его звеньев и кинематических пар на прочность и жесткость, а это требует знания сил, действующих на звенья, в том числе усилий взаимодействия звеньев в кинематических парах. Эти усилия в дальнейшем будем называть реакциями в кинематических парах и обозначать Rm,p,

где m – обозначение звена, на которое действует реакция R,

p – обозначение звена, со стороны которого действует реакция R.

Для осуществления прочностного расчета звеньев механизма, а также проектирования его привода необходимо также знать уравновешивающую силу Fy или уравновешивающий момент My, который нужно приложить к ведущему звену для обеспечения движения механизма по требуемому закону.

В дальнейшем в некоторых случаях термины «сила» и «момент сил» будем объединять термином «нагрузка».

Удобно определять упомянутые нагрузки из уравнений равновесия. Однако в большинстве случаев объект приложения нагрузок (точка, звено, группа звеньев, механизм) не находится в состоянии равновесия. В таких случаях можно воспользоваться принципом Даламбера: если в систему нагрузок, действующих на объект, включить силы инерции его элементов, то этот объект можно рассматривать как находящийся в равновесии.