- •1 Структура механизмов

- •2 Кинематическое исследование плоских стержневых механизмов

- •3 Силовой анализ механизмов

- •4 Трение в механизмах и машинах

- •5 Динамическое исследование машин и механизмов

- •Общие сведения 109

- •6 Уравновешивание механизмов

- •9 Кулачковые механизмы. Анализ и синтез

- •Введение

- •Раздел 1 «Структура механизмов» посвящен структурному анализу и принципам образования механизмов, их классификации.

- •1 Структура механизмов

- •1.1 Основные понятия

- •1.2 Кинематические пары и их классификация

- •1.3 Кинематические цепи

- •1.4 Определение степени подвижности

- •1.5 Пассивные связи и избыточные звенья

- •1.6 Классификация механизмов

- •1.6.1 Механизмы с низшими кинематическими парами

- •1.6.2 Механизмы с высшими кинематическими парами

- •1.6.3 Условия рационального исполнения основных видов механизмов

- •Шарнирный четырехзвенник

- •2 Кинематическое исследование плоских стержневых механизмов

- •2.1 Методы кинематического исследования

- •2.2 Кинематические характеристики точки и звена

- •2.3 Метод планов

- •2.3.1 Планы механизмов

- •2.3.2 Планы скоростей

- •2.3.3 Определение угловых скоростей звеньев

- •2.3.4 Планы ускорений

- •2.3.5 Определение угловых ускорений звеньев

- •2.3.6 Свойства планов скоростей и ускорений

- •2.3.7 Построение планов скоростей и ускорений кулисного механизма

- •2.4 Определение коэффициента изменения скорости хода

- •3 Силовой анализ механизмов

- •3.1 Общие положения

- •3.2 Силы инерции звеньев плоского механизма

- •3.3 Условие статической определимости кинематической цепи

- •3.4 Силовое исследование механизма по методу академика н.Г.Бруевича.

- •3.5 Способ профессора н.Е.Жуковского

- •4 Трение в механизмах и машинах

- •4.1 Основные определения

- •4.2 Трение в низших кинематических парах

- •4.2.1 Трение в поступательной кинематической паре

- •4.2.2 Трение во вращательной кинематической паре при наличии зазора между шипом и подшипником

- •4.2.3 Трение в винтовой кинематической паре

- •4.3 Трение качения

- •5 Динамическое исследование машин и механизмов

- •5.1 Задачи динамического исследования машин

- •5.2 Классификация сил, действующих в машине

- •5.3 Уравнения движения машины

- •5.4 Режимы работы машины

- •5.4.1 Режим пуска

- •5.4.2 Режим установившегося движения

- •5.4.2.1 Равновесный режим установившегося движения

- •5.4.2.2 Неравновесный режим установившегося движения

- •5.4.3 Режим выбега машины

- •5.5 Коэффициент полезного действия машины

- •5.5.1 Общие сведения

- •5.5.2 Определение к.П.Д. Последовательно соединенных механизмов

- •5.5.3 Определение к.П.Д. При параллельном соединении механизмов

- •5.6 Уравнения движения машины в дифференциальной форме

- •5.6.1 Общие сведения

- •5.6.2 Метод приведения масс

- •5.6.3 Метод приведения сил

- •5.6.4 Уравнения движения машины в дифференциальной форме

- •5.6.4.1 Звено приведения движется поступательно

- •5.6.4.2 Звено приведения совершает вращательное движение

- •6 Уравновешивание механизмов

- •6.1 Регулирование хода машин

- •6.2 Выбор момента инерции маховика

- •7 Механизмы передачи вращательного движения

- •8. Основы теории плоского эвольвенного зацепления

- •8.1. Основная теорема плоского зацепления

- •8.2 Эвольвента и её свойства

- •Основные свойства эвольвенты

- •Свойства эвольвентного зацепления

- •Эвольвентное реечное зацепление. Исходный контур

- •8.5. Методы нарезания эвольвентных зубьев

- •8.6 Параметры эвольвентного колеса, нарезанного

- •Минимальный радиус кривизны эвольвенты.

- •Или окончательно (8.24)

- •Толщина зуба эвольвентного колеса по дуге любой окружности

- •Из прямоугольного треугольника adPc определяем

- •Виды зацеплений. Плотное зацепление.

- •Определение радиусов начальных окружностей, межосевого расстояния и высоты зуба

- •9 Кулачковые механизмы. Анализ и синтез

- •9.1 Назначение и основные виды

- •9.2 Основные параметры кулачковых механизмов

- •9.2.1 Теоретический и практический профили кулачка

- •9.2.2 Цикл работы кулачкового механизма с вращающимся кулачком

- •9.2.3 Угол давления и угол передачи движения в кулачковом механизме

- •9.3.1.2 Определение закона движения толкателя кулачкового механизма с вращающимся кулачком и поступательно движущимся толкателем

- •9.4 Определение минимального радиуса теоретического профиля кулачка. (Динамический синтез)

- •9.5 Построение центрового и действительного профилей кулачка

- •Перечень ссылок

1.6.2 Механизмы с высшими кинематическими парами

При исследовании механизмов с высшими кинематическими парами для возможности определения класса механизма пары IV класса заменяют парами V класса. Полученный заменяющий механизм должен быть эквивалентным заданному по количеству накладываемых условий связи на относительное движение исследуемых звеньев. Таким образом, при замене высших кинематических пар на низшие необходимо соблюдение условие структурной эквивалентности: заменяющий механизм сохраняет степень подвижности и характер относительного движения звеньев реального механизма.

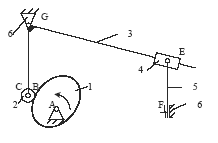

Рассмотрим кулачково-стержневой механизм [7] (рис. 1.25.). Определим степень подвижности механизма. В структуре механизма присутствуют пять подвижных звеньев (n=5), шесть одноподвижных кинематических пар: 1-6, 2-3, 3-6, 3-4, 4-5, 5-6 (Р1=6), высшая пара 1-2 (Р2=1). По формуле Чебышева (1.2)

![]() .

.

а) б)

а) б)

Рисунок 1.33 - Схема кулачково-стержневого механизма

а) реальный механизм, б) заменяющий механизм.

Имеется лишняя степень свободы, которая не влияет на характер движения механизма в целом. Он указывает на возможность качения со скольжением в кинематической паре 1-2. Соединив ролик 2 вместе с коромыслом 3, получим механизм, в котором

![]() .

.

Замена высшей кинематической пары произведена введением фиктивного звена 2', что привело к образованию двух низших пар 1-2' и 2'-3 (рис.1.33. б) В заменяющем механизме

Формула строения механизма: Ι (1,6)→ΙΙ (2′,3)→ΙΙ (4,5). Механизм ΙΙ класса.

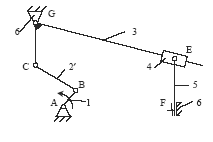

Таким образом, алгоритм замены высших кинематических пар (пары 1-2 рис. 1.33) на низшие следующий (рис. 1.34.) [6]:

1. Через точку касания высшей кинематической пары провести нормаль.

2. На нормали в центре кривизны кривых поставить низшие кинематические пары и соединить их звеном.

3. Полученные низшие кинематические пары соединить звеньями с имевшимися низшими кинематическими парами.

4 .

В заменяющем механизме степень подвижности

должна быть такой же, как и в реальном.

.

В заменяющем механизме степень подвижности

должна быть такой же, как и в реальном.

Центр

кривизны

дуги

а) б) в)

Рисунок 1.34 - Порядок замены высших кинематических пар низшими

а) реальный механизм, б) введение фиктивных звеньев,

в) заменяющий механизм.

1.6.3 Условия рационального исполнения основных видов механизмов

В общем виде структура любой машины, в зависимости от назначения структурных групп, состоит из двигателя, передаточного механизма и исполнительного органа [9]. Для передачи движения от двигателя к исполнительному органу, преобразуя один вид движения в другой, служат передаточные механизмы. Передачи могут также осуществлять следующие функции: изменение и регулирование скорости звеньев, обеспечение пуска, остановки или реверсирования машины, предохранение деталей от перегрузок. Наиболее распространенными в технике являются механические передачи с гибкими звеньями, фрикционные и зубчатые передачи.

При проектировании механизмов передач основная задача заключается в соблюдении технологических требований, таких как КПД, передаточное отношение, возможность регулирования скорости, т.е. структурных, кинематических и динамических свойств. Проектирование всех основных видов механизмов с заданными структурными, кинематическими и динамическими свойствами для осуществления заданного закона движения, т.е. синтез механизмов проводится в несколько этапов.

Выбор целесообразной структурной схемы, обеспечивающей требуемый закон движения.

Разработка форм и размеров механизма, обеспечивающих прочность, долговечность, КПД механизма и выбор материала.

Разработка технологических и технико-экономических параметров разработанного механизма.

При проектировании машин, установок, приборов или автоматических устройств в зависимости от назначения необходимо учитывать ряд важных факторов, влияющих на их работоспособность, которые определяются требованиями эффективности, точности, надежности и экономичности. Среди них

качество механизмов,

прочность,

жесткость,

износостойкость и малые потери движущих сил,

виброустойчивость и бесшумность,

теплопроводность,

простота конструкции,

технологичность изготовления,

материалоемкость и стоимость производства.

Задачей структурного синтеза любого механизма является выбор числа звеньев, количества и вида КП, определение степени подвижности, числа избыточных связей и установление класса механизма. Именно в разделе структурного синтеза обеспечиваются условия рационального исполнения механизма. Напомним порядок проведения структурного анализа [7]:

Изобразить кинематическую схему механизма.

Обозначит все подвижные звенья механизма.

Заглавными буквами латинского алфавита обозначить все кинематические пары и класс кинематической пары.

Определить степень подвижности механизма.

Удалить лишние степени свободы (если они есть).

Удалить пассивные связи (если они есть).

Заменить высшие кинематические пары на низшие.

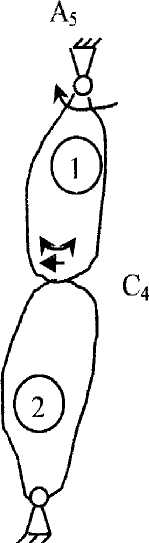

Отсоединить от механизма группу Ассура 2-го класса (2 звена) так, чтобы оставшийся механизм продолжал работать, а степень его подвижности (W) оставалась прежней.

Если нельзя отсоединить группу Ассура 2-го класса, то отсоединить группу Ассура 3-го класса (четыре звена) так, чтобы: оставшийся механизм продолжал работать, a W не менялась.

Если нельзя отсоединить группу Ассура 3-го класса, то отсоединить группу Ассура 4-го класса, так, чтобы: оставшийся механизм продолжал работать, a W механизма не менялась.

Класс механизма определяем по наивысшему классу группы Ассура, входящей в состав механизма.

Рассмотрим структурные особенности основных видов механизмов. Плоские и пространственные механизмы в зависимости от класса КП делятся на механизмы с низшими парами и механизмы с высшими парами.

Звенья, образующие низшие КП, в силу характера их соприкосновения, могут совершать только простейшие движения относительно друг друга (вращательное, прямолинейное поступательное или, в общем случае, винтовое). В низшей паре требуемое относительное движение звеньев обеспечивается соприкосновением ее элементов по поверхности (фактический контакт звеньев в низшей паре возможен как по поверхности, так и по линиям и точкам). В таких парах движение одного звена относительно другого представляет собой чистое скольжение, причем может иметь место поверхностный контакт - соприкосновение звеньев по плоскости, цилиндрической или винтовой поверхности. Такая поверхность контакта может двигаться, "как бы оставаясь в самой себе".

Более сложные относительные движения можно реализовать в высших парах, характер контакта звеньев в которых допускает не только относительное скольжение, но и перекатывание. В высшей паре требуемое относительное движение звеньев может быть получено только контактом звеньев по линиям или в точках. В высшей паре поверхностный контакт невозможен, так как он исключает возможность перекатывания тел. Если контакт в высшей КП происходит по линии, то она называется мгновенной контактной линией. Эта линия может быть прямой или кривой, при движении соприкасающихся тел она не только меняет свое положение по отношению к звеньям и к неподвижному пространству, но может менять и свою форму. Двигаясь относительно каждого из соприкасающихся звеньев, эта линия как бы "покрывает", описывает или формирует его поверхность. То есть поверхность каждого из звеньев пары можно рассматривать как геометрическое место мгновенных контактных линий в системе координат, связанной со звеном.

В неподвижном пространстве эти линии описывают поверхность зацепления - геометрическое место мгновенных контактных линий в неподвижной системе координат. Очевидно, что мгновенная контактная линия - линия пересечения поверхности зацепления с любой из двух соприкасающихся поверхностей. При точечном контакте, контактная точка в системах координат связанных со звеньями описывает некоторую контактную линию на контактирующей поверхности, в неподвижной системе координат - линию зацепления.

Среди пространственных механизмов с низшими парами, которые в зависимости от классификации кинематических пар названы соответственно – карданными (рис. 1.18), клиновыми (рис. 1.20) и винтовыми (рис.1.11), встречаются также механизмы со сферическими цепями (рис. 1.18). Последнюю группу принято рассматривать отдельно в связи с характерными особенностями анализа и синтеза таких механизмов (роботы и манипуляторы).

К пространственным механизмам с высшими парами относятся зубчатые передачи со скрещивающимися осями (конические, червячные, гиппоидные), винтовые, отдельные виды фрикционных передач. Конические, червячные, гиппоидные передачи широко используются в тех механизмах, где необходима передача вращения между скрещивающимися осями соединяемых валов. В ряде схем передаточных механизмов, когда несущая способность не является важнейшим фактором работоспособности (для передач малых мощностей), гипоидные передачи взаимозаменимы винтовыми (косозубые цилиндрические), вследствие общих кинематических свойств. Винтовые механизмы в зависимости от исполнения контактных поверхностей можно отнести и к механизмам с высшими и с низшими парами. Винтовые механизмы благодаря плавности, бесшумности и точности хода широко применяются в машиностроении и приборостроении. При проектировании рассмотренных механизмов с высшими парами необходимо учитывать следующие обстоятельства, обусловленные их структурными свойствами, в связи с точечным контактом зубьев, присущи большие скольжения вдоль зубьев и следовательно повышенный износ и заедание. Эти передачи не являются быстроходными. Требуют точности изготовления и применения противозадирных смазок.

Исследование и синтез пространственных механизмов отличается от таких задач для плоских механизмов из-за различных подходов, например, к кинематическому анализу.

К плоским механизмам с высшими парами относятся фрикционные, зубчатые, кулачковые, мальтийские, волновые механизмы и механизмы с гибкими звеньями. Рассматриваемый ряд механизмов может быть представлен как плоскими кинематическими цепями, так и пространственными. Для упрощения исследования кинематики таких механизмов (в схемах, где наряду с толщиной звеньев, можно пренебречь как минимум 3 степенями свободы) рассматривают их движение на плоскости.

Фрикционными механизмами или передачами сцепления называются механизмы с высшей парой, в которых передача движения в высшей паре осуществляется за счет сил сцепления или трения в зоне контакта. Фрикционные механизмы обеспечивают бесшумность работы, плавное и бесступенчатое изменение передаточного отношения, «самопредохранение» от перегрузок, обеспечиваемое проскальзыванием. Однако в связи с проскальзыванием высшей пары возникает такая особенность фрикционных механизмов, как нестабильность передаточного отношения, необходимость значительного усилия для замыкания высшей пары, ограниченная мощность.

Кулачковым механизмом (рис. 1.22) называется механизм с высшей парой, ведущее звено которого выполнено в форме замкнутой криволинейной поверхности и называется кулачком. Ввиду многообразия конструктивных особенностей и широкого распространения в технике синтез кулачковых механизмов заслуживает особого внимания в самостоятельном разделе. Структурные свойства кулачковых механизмов обусловлены их назначением – обеспечение прерывистого по определенному закону движения с фазой «стояния» выходного звена.

Зубчатыми механизмами (рис. 1.3) называются механизмы, звенья которых снабжены зубьями (зубчатый механизм можно определить как многократный кулачковый, рассматривая зацепление каждой пары зубьев, как зацепление двух кулачков). Рабочие поверхности зубьев должны быть выполнены так, чтобы обеспечивать передачу и преобразование движения по заданному закону за счет их зацепления. Условия их синтеза рассматриваются в разделе теории зацепления.

Механизмы передач с гибкими звеньями бывают цепными и ременными. Они обеспечивают передачу движения на значительное расстояние, плавность и бесшумность работы, ударную стойкость механизма, сохранение работоспособности, несмотря на наличие проскальзывания на высоких скоростях, благодаря гибкости звеньев, низкую стоимость передачи. Структурные свойства передач с гибкими звеньями определяют такие технологические недостатки, как значительные габариты, высокие нагрузки на опоры из-за усилий натяжения, невысокая долговечность рабочего элемента в быстроходных машинах.

Мальтийские механизмы по своим кинематическим свойствам иногда относят к кулисным механизмам. Они предназначены для преобразования непрерывного вращения входного звена во вращение с остановками, количество которых за один оборот входного звена равно числу пазов выходного звена (напоминающего мальтийский орден).

Помимо рассмотренных встречаются также храповые механизмы, комбинированные (шарнирно-зубчатые, кулачково-стержневые и т.д.), а также группы гидравлических и пневматических механизмов.

Широкое распространение в современном машиностроении получили стержневые механизмы, в зависимости от наличия или отсутствия кривошипа шарнирный четырехзвенник может быть трех видов:

кривошипно-коромысловый, двухкривошипный, двухкоромысловый.

В шарнирном четырехзвеннике, заменяя одну или две вращательные пары на поступательные, т.е. используя двухповодковые группы модификаций ВВП, ВПВ, ПВП, ВПП получаем различные виды стержневых механизмов (табл.1.3).