- •1 Структура механизмов

- •2 Кинематическое исследование плоских стержневых механизмов

- •3 Силовой анализ механизмов

- •4 Трение в механизмах и машинах

- •5 Динамическое исследование машин и механизмов

- •Общие сведения 109

- •6 Уравновешивание механизмов

- •9 Кулачковые механизмы. Анализ и синтез

- •Введение

- •Раздел 1 «Структура механизмов» посвящен структурному анализу и принципам образования механизмов, их классификации.

- •1 Структура механизмов

- •1.1 Основные понятия

- •1.2 Кинематические пары и их классификация

- •1.3 Кинематические цепи

- •1.4 Определение степени подвижности

- •1.5 Пассивные связи и избыточные звенья

- •1.6 Классификация механизмов

- •1.6.1 Механизмы с низшими кинематическими парами

- •1.6.2 Механизмы с высшими кинематическими парами

- •1.6.3 Условия рационального исполнения основных видов механизмов

- •Шарнирный четырехзвенник

- •2 Кинематическое исследование плоских стержневых механизмов

- •2.1 Методы кинематического исследования

- •2.2 Кинематические характеристики точки и звена

- •2.3 Метод планов

- •2.3.1 Планы механизмов

- •2.3.2 Планы скоростей

- •2.3.3 Определение угловых скоростей звеньев

- •2.3.4 Планы ускорений

- •2.3.5 Определение угловых ускорений звеньев

- •2.3.6 Свойства планов скоростей и ускорений

- •2.3.7 Построение планов скоростей и ускорений кулисного механизма

- •2.4 Определение коэффициента изменения скорости хода

- •3 Силовой анализ механизмов

- •3.1 Общие положения

- •3.2 Силы инерции звеньев плоского механизма

- •3.3 Условие статической определимости кинематической цепи

- •3.4 Силовое исследование механизма по методу академика н.Г.Бруевича.

- •3.5 Способ профессора н.Е.Жуковского

- •4 Трение в механизмах и машинах

- •4.1 Основные определения

- •4.2 Трение в низших кинематических парах

- •4.2.1 Трение в поступательной кинематической паре

- •4.2.2 Трение во вращательной кинематической паре при наличии зазора между шипом и подшипником

- •4.2.3 Трение в винтовой кинематической паре

- •4.3 Трение качения

- •5 Динамическое исследование машин и механизмов

- •5.1 Задачи динамического исследования машин

- •5.2 Классификация сил, действующих в машине

- •5.3 Уравнения движения машины

- •5.4 Режимы работы машины

- •5.4.1 Режим пуска

- •5.4.2 Режим установившегося движения

- •5.4.2.1 Равновесный режим установившегося движения

- •5.4.2.2 Неравновесный режим установившегося движения

- •5.4.3 Режим выбега машины

- •5.5 Коэффициент полезного действия машины

- •5.5.1 Общие сведения

- •5.5.2 Определение к.П.Д. Последовательно соединенных механизмов

- •5.5.3 Определение к.П.Д. При параллельном соединении механизмов

- •5.6 Уравнения движения машины в дифференциальной форме

- •5.6.1 Общие сведения

- •5.6.2 Метод приведения масс

- •5.6.3 Метод приведения сил

- •5.6.4 Уравнения движения машины в дифференциальной форме

- •5.6.4.1 Звено приведения движется поступательно

- •5.6.4.2 Звено приведения совершает вращательное движение

- •6 Уравновешивание механизмов

- •6.1 Регулирование хода машин

- •6.2 Выбор момента инерции маховика

- •7 Механизмы передачи вращательного движения

- •8. Основы теории плоского эвольвенного зацепления

- •8.1. Основная теорема плоского зацепления

- •8.2 Эвольвента и её свойства

- •Основные свойства эвольвенты

- •Свойства эвольвентного зацепления

- •Эвольвентное реечное зацепление. Исходный контур

- •8.5. Методы нарезания эвольвентных зубьев

- •8.6 Параметры эвольвентного колеса, нарезанного

- •Минимальный радиус кривизны эвольвенты.

- •Или окончательно (8.24)

- •Толщина зуба эвольвентного колеса по дуге любой окружности

- •Из прямоугольного треугольника adPc определяем

- •Виды зацеплений. Плотное зацепление.

- •Определение радиусов начальных окружностей, межосевого расстояния и высоты зуба

- •9 Кулачковые механизмы. Анализ и синтез

- •9.1 Назначение и основные виды

- •9.2 Основные параметры кулачковых механизмов

- •9.2.1 Теоретический и практический профили кулачка

- •9.2.2 Цикл работы кулачкового механизма с вращающимся кулачком

- •9.2.3 Угол давления и угол передачи движения в кулачковом механизме

- •9.3.1.2 Определение закона движения толкателя кулачкового механизма с вращающимся кулачком и поступательно движущимся толкателем

- •9.4 Определение минимального радиуса теоретического профиля кулачка. (Динамический синтез)

- •9.5 Построение центрового и действительного профилей кулачка

- •Перечень ссылок

8.5. Методы нарезания эвольвентных зубьев

Существуют несколько методов получения зубчатых колес. Например, зубчатые колеса могут быть получены методом отливки. Точность таких колес невысокая, КПД низок. Такие колеса применяются для неответственных тихоходных передач.

Для увеличения качественных показателей колеса, полученные методом отливки, подвергаются механической обработке.

Наибольшее распространение получил метод нарезания зубчатых колес.

Существует два принципиально отличающихся метода нарезания:

метод копирования;

метод

огибания или обкатки.

метод

огибания или обкатки.

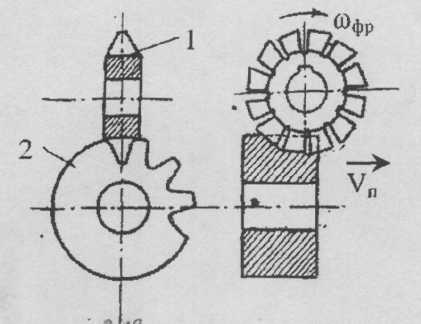

Рисунок 8.12 – Нарезание зубьев дисковой фрезой

Рассмотрим

метод

копирования. При

нарезании этим методом режущая кромка

инструмента полностью повторяет

(копирует) форму нарезаемой впадины.

Отсюда и название метода – метод

копирования. Инструментом здесь является

дисковая или пальцевая фреза. На рисунке

8.12 показано нарезание зубчатого колеса

фрезой. Дисковая фреза 1 совершает

вращательное движение с угловой скоростью

фр.

Заготовка 2 совершает поступательное

движение подачи Vn.

После прохода впадины заготовка

возвращается в исходное положение,

затем осуществляется поворот заготовки

на угол, соответствующий угловому шагу

зубьев, при помощи делительной головки.

После этого прорезается следующая

впадина.

Рассмотрим

метод

копирования. При

нарезании этим методом режущая кромка

инструмента полностью повторяет

(копирует) форму нарезаемой впадины.

Отсюда и название метода – метод

копирования. Инструментом здесь является

дисковая или пальцевая фреза. На рисунке

8.12 показано нарезание зубчатого колеса

фрезой. Дисковая фреза 1 совершает

вращательное движение с угловой скоростью

фр.

Заготовка 2 совершает поступательное

движение подачи Vn.

После прохода впадины заготовка

возвращается в исходное положение,

затем осуществляется поворот заготовки

на угол, соответствующий угловому шагу

зубьев, при помощи делительной головки.

После этого прорезается следующая

впадина.

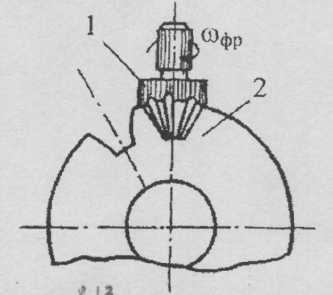

Рисунок 8.13 – Нарезание зубьев пальцевой фрезой

При нарезании пальцевой фрезой (рисунок 8.13) осуществляется движение резания фр, движение подачи вдоль оси заготовки 2 и движение деления после каждого прохода впадины зубчатого колеса.

Метод копирования имеет следующие недостатки:

а) низкая производительность, т.к. последовательно прорезается каждая впадина;

б) невысокая точность, зависящая от точности делительного механизма (погрешность в шаге зубьев);

в) теоретически для каждого числа зубьев одного и того же модуля требуется своя фреза, так как колеса с одинаковым модулем, но с различными числами зубьев, имеют разные радиусы основных окружностей, а, следовательно, профили их зубьев должны быть очерчены неодинаковыми эвольвентами. Поэтому теоретически при одном и том же модуле для каждого числа зубьев нужно иметь свою фрезу. На практике ограничиваются наборами из нескольких фрез, которыми нарезаются колеса с разными числами зубьев. На каждой фрезе указан модуль и диапазон чисел зубьев, которые можно нарезать этой фрезой. Примерно до z =18 для каждого числа зубьев – своя фреза. Затем в интервале 18-50 чисел зубьев – через 2-3 зуба. В интервале z =50 и выше – через 10 зубьев. В середине интервала есть соответствие между нарезаемой эвольвентой и эвольвентой инструмента. Чем больше интервал, тем больше погрешность между требуемой и действительной эвольвентой нарезаемых зубьев. Таким образом, уже в самом методе заложена определенная погрешность.

Метод обкатки более точен и производителен, чем метод копирования. Он позволяет одним инструментом нарезать теоретически любое число зубьев данного модуля и представляет большие возможности в получении целесообразной формы зуба (за счет смещения).

Метод обкатки состоит в том, что инструмент и заготовка на станке образуют правильное эвольвентное зацепление, так называемое станочное зацепление.

При нарезании зубчатых колес методом обкатки применяется инструмент двух типов: долбяк и инструментальная рейка.

Долбяк представляет собой зубчатое колесо, которое выполнено по всем правилам изготовления режущего инструмента.

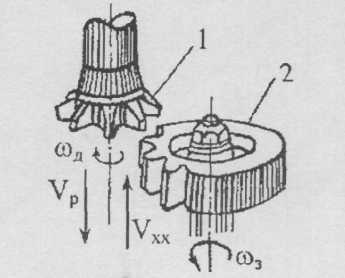

Процесс нарезания долбяком в упрощенном виде можно представить следующим образом (рисунок 8.14). Долбяк 1 движется сверху вниз, прорезая впадину, со скоростью резания Vр . Затем он несколько отодвигается от заготовки 2 и движется вверх со скоростью Vх , поворачиваясь на небольшой угол Д. Заготовка при этом тоже поворачивается на угол з. Затем долбяк движется вниз, опять производя резание и т. д. В процессе нарезания долбяк как бы зацепляется с нарезаемым колесом, профили зубьев которого образуются как огибающие к положениям зубьев долбяка, движущегося относительно заготовки.

Рисунок 8.14 – Нарезание зубьев долбяком

Аналогичная картина происходит при нарезании зубчатого колеса эвольвентной рейкой. Эвольвентная рейка совершает поступательное движение, а заготовка – вращательное движение, то есть станочным зацеплением здесь является реечное зацепление.

Инструментальная рейка может быть выполнена в виде червячной фрезы. Червячную фрезу можно представить как множество реек, которые на поверхности цилиндра установлены по винтовой линии. В осевом сечении червячной фрезы 1 получается инструментальная рейка (рисунок 8.15).

Рисунок 8.15 – Нарезание зубьев червячной фрезой

Если фреза вращается с некоторой угловой скоростью фр, то ее сечения будут смещаться вдоль оси с некоторой линейной скоростью Vр, воспроизводя поступательное движение рейки в станочном зацеплении.