- •1 Структура механизмов

- •2 Кинематическое исследование плоских стержневых механизмов

- •3 Силовой анализ механизмов

- •4 Трение в механизмах и машинах

- •5 Динамическое исследование машин и механизмов

- •Общие сведения 109

- •6 Уравновешивание механизмов

- •9 Кулачковые механизмы. Анализ и синтез

- •Введение

- •Раздел 1 «Структура механизмов» посвящен структурному анализу и принципам образования механизмов, их классификации.

- •1 Структура механизмов

- •1.1 Основные понятия

- •1.2 Кинематические пары и их классификация

- •1.3 Кинематические цепи

- •1.4 Определение степени подвижности

- •1.5 Пассивные связи и избыточные звенья

- •1.6 Классификация механизмов

- •1.6.1 Механизмы с низшими кинематическими парами

- •1.6.2 Механизмы с высшими кинематическими парами

- •1.6.3 Условия рационального исполнения основных видов механизмов

- •Шарнирный четырехзвенник

- •2 Кинематическое исследование плоских стержневых механизмов

- •2.1 Методы кинематического исследования

- •2.2 Кинематические характеристики точки и звена

- •2.3 Метод планов

- •2.3.1 Планы механизмов

- •2.3.2 Планы скоростей

- •2.3.3 Определение угловых скоростей звеньев

- •2.3.4 Планы ускорений

- •2.3.5 Определение угловых ускорений звеньев

- •2.3.6 Свойства планов скоростей и ускорений

- •2.3.7 Построение планов скоростей и ускорений кулисного механизма

- •2.4 Определение коэффициента изменения скорости хода

- •3 Силовой анализ механизмов

- •3.1 Общие положения

- •3.2 Силы инерции звеньев плоского механизма

- •3.3 Условие статической определимости кинематической цепи

- •3.4 Силовое исследование механизма по методу академика н.Г.Бруевича.

- •3.5 Способ профессора н.Е.Жуковского

- •4 Трение в механизмах и машинах

- •4.1 Основные определения

- •4.2 Трение в низших кинематических парах

- •4.2.1 Трение в поступательной кинематической паре

- •4.2.2 Трение во вращательной кинематической паре при наличии зазора между шипом и подшипником

- •4.2.3 Трение в винтовой кинематической паре

- •4.3 Трение качения

- •5 Динамическое исследование машин и механизмов

- •5.1 Задачи динамического исследования машин

- •5.2 Классификация сил, действующих в машине

- •5.3 Уравнения движения машины

- •5.4 Режимы работы машины

- •5.4.1 Режим пуска

- •5.4.2 Режим установившегося движения

- •5.4.2.1 Равновесный режим установившегося движения

- •5.4.2.2 Неравновесный режим установившегося движения

- •5.4.3 Режим выбега машины

- •5.5 Коэффициент полезного действия машины

- •5.5.1 Общие сведения

- •5.5.2 Определение к.П.Д. Последовательно соединенных механизмов

- •5.5.3 Определение к.П.Д. При параллельном соединении механизмов

- •5.6 Уравнения движения машины в дифференциальной форме

- •5.6.1 Общие сведения

- •5.6.2 Метод приведения масс

- •5.6.3 Метод приведения сил

- •5.6.4 Уравнения движения машины в дифференциальной форме

- •5.6.4.1 Звено приведения движется поступательно

- •5.6.4.2 Звено приведения совершает вращательное движение

- •6 Уравновешивание механизмов

- •6.1 Регулирование хода машин

- •6.2 Выбор момента инерции маховика

- •7 Механизмы передачи вращательного движения

- •8. Основы теории плоского эвольвенного зацепления

- •8.1. Основная теорема плоского зацепления

- •8.2 Эвольвента и её свойства

- •Основные свойства эвольвенты

- •Свойства эвольвентного зацепления

- •Эвольвентное реечное зацепление. Исходный контур

- •8.5. Методы нарезания эвольвентных зубьев

- •8.6 Параметры эвольвентного колеса, нарезанного

- •Минимальный радиус кривизны эвольвенты.

- •Или окончательно (8.24)

- •Толщина зуба эвольвентного колеса по дуге любой окружности

- •Из прямоугольного треугольника adPc определяем

- •Виды зацеплений. Плотное зацепление.

- •Определение радиусов начальных окружностей, межосевого расстояния и высоты зуба

- •9 Кулачковые механизмы. Анализ и синтез

- •9.1 Назначение и основные виды

- •9.2 Основные параметры кулачковых механизмов

- •9.2.1 Теоретический и практический профили кулачка

- •9.2.2 Цикл работы кулачкового механизма с вращающимся кулачком

- •9.2.3 Угол давления и угол передачи движения в кулачковом механизме

- •9.3.1.2 Определение закона движения толкателя кулачкового механизма с вращающимся кулачком и поступательно движущимся толкателем

- •9.4 Определение минимального радиуса теоретического профиля кулачка. (Динамический синтез)

- •9.5 Построение центрового и действительного профилей кулачка

- •Перечень ссылок

9.4 Определение минимального радиуса теоретического профиля кулачка. (Динамический синтез)

При рассмотрении углов давления α и углов передачи движения γ в кулачковых механизмах мы определили, что соотношение углов α и γ меняется по профилю кулачка (изменяется направление касательной в каждой точке профиля кулачка). При проектировании кулачкового механизма необходимо, чтобы угол давления не превышал некоторый заданный по условию не заклинивания или другим условиям угол давления α max

![]() или

или

![]() .

.

Как видно из построения (рис.9.11), чем больше радиус кривизны кулачка в точке касания профиля кулачка с толкателем, тем меньше угол давления.

При конструировании кулачковых механизмов стремятся к уменьшению габаритов кулачка и всего механизма в целом. Поэтому стремятся получить минимальные радиусы кривизны профиля кулачка. Это улучшает весогабаритные показатели механизма и его динамические свойства. Очевидно, для каждого кулачкового механизма можно определить минимальный радиус профиля r0, при котором еще будет удовлетворяться условие α≤α max . Все другие радиусы профиля кулачка меньшие этого минимального не будут удовлетворять условию α≤ α max.

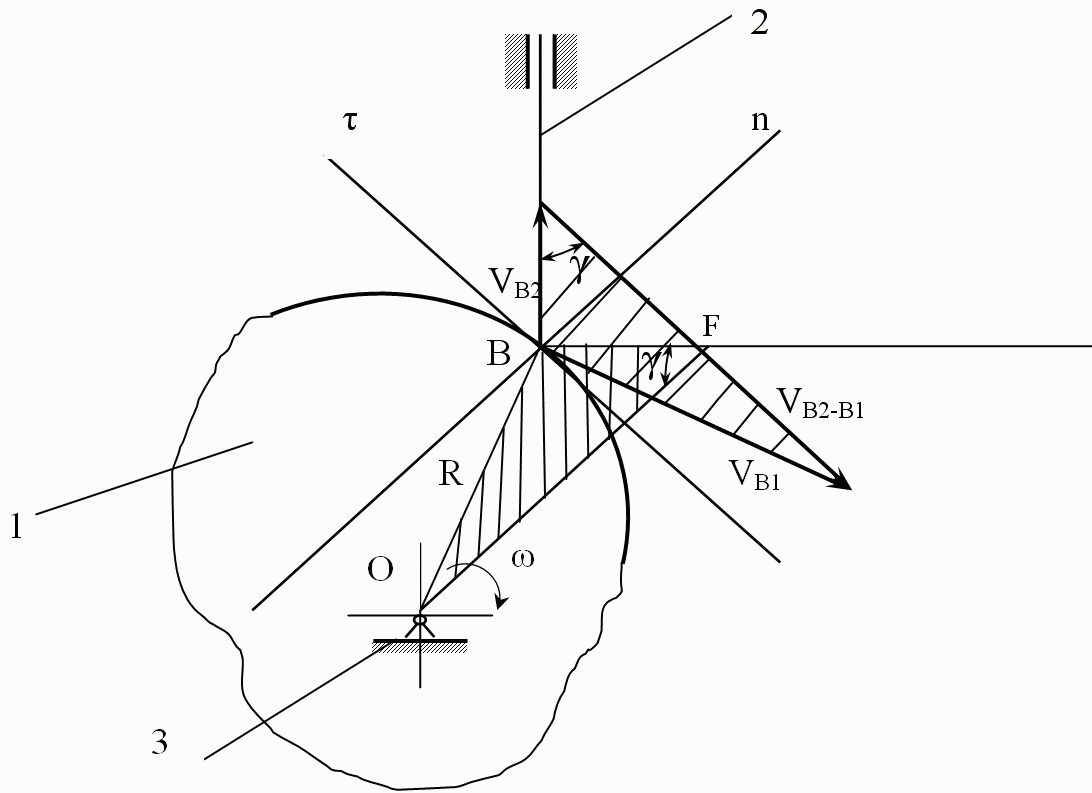

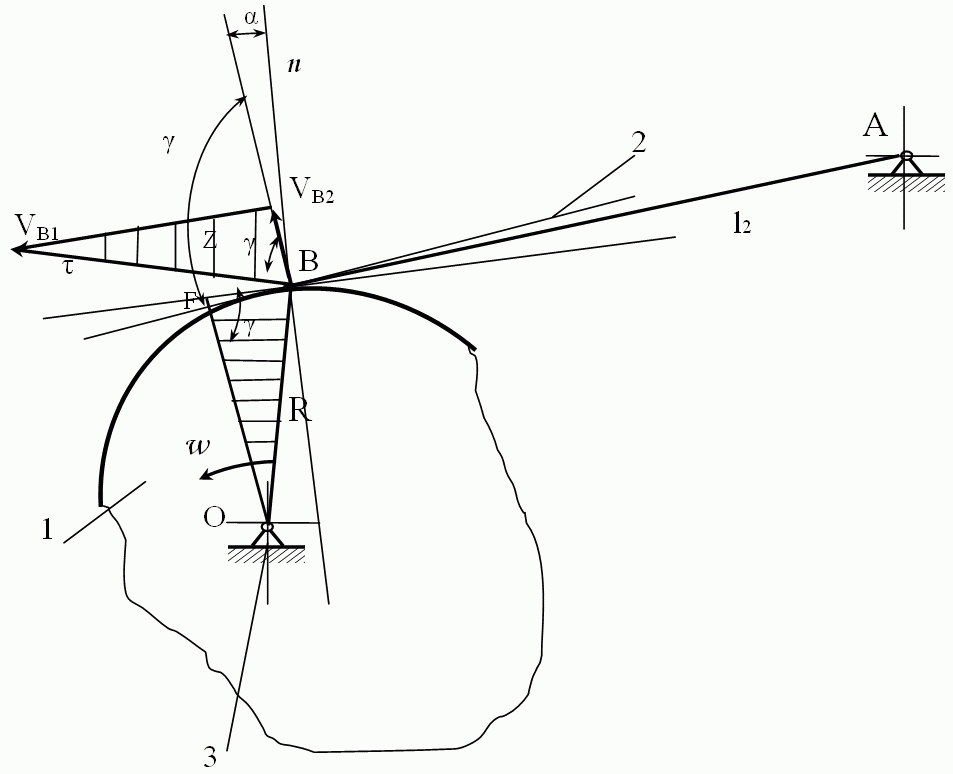

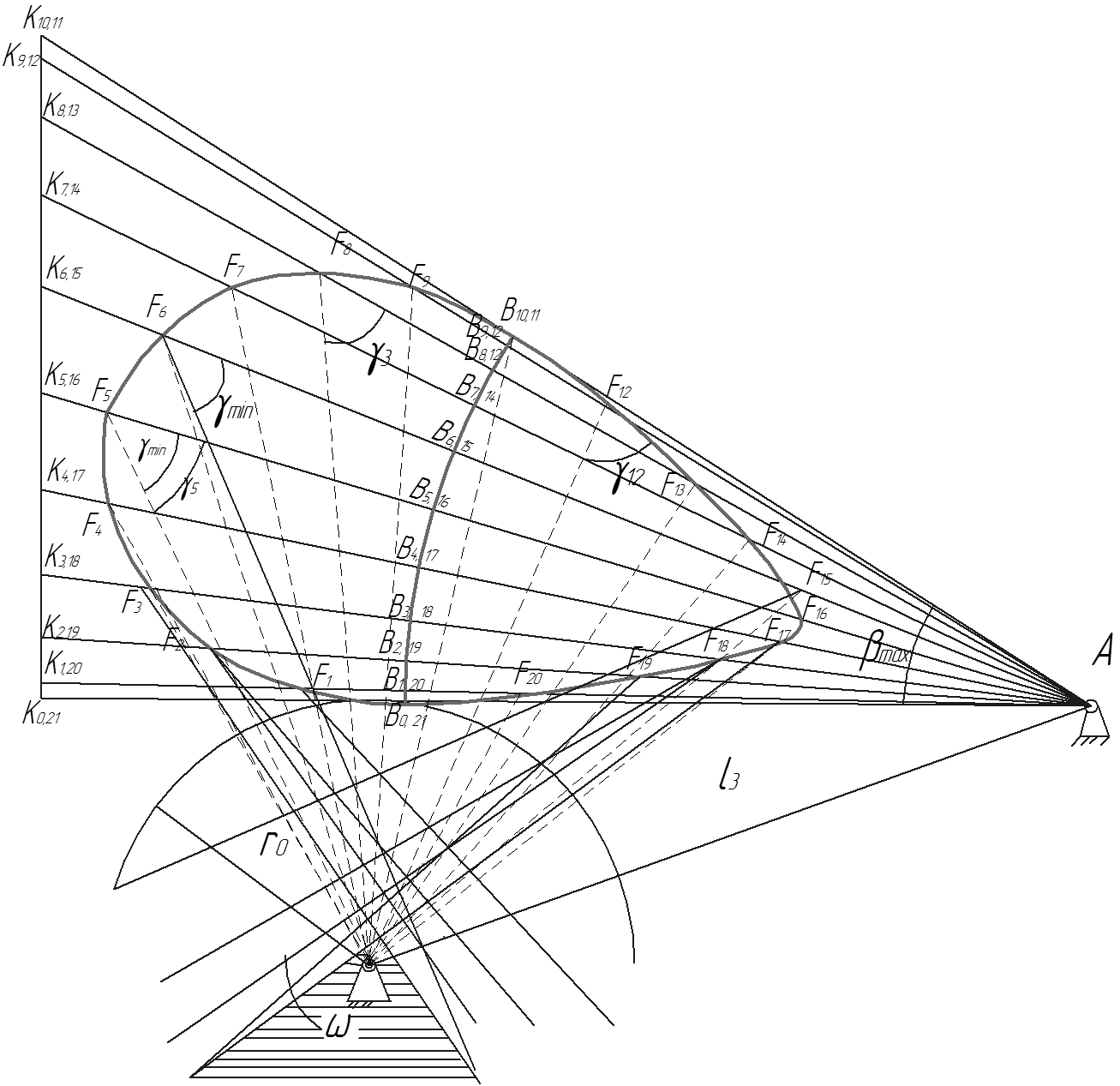

Рассмотрим выбор минимального радиуса кулачка для механизма с вращающимся кулачком и поступательно движущимся толкателем (рис.9.11).

Скорость

точки В конца толкателя (![]() )

представим как векторную сумму 2-х

скоростей - переносную и относительную.

Движение толкателя рассматриваем как

переносное - вместе с кулачком и

относительное - скольжение по профилю

кулачка. Тогда абсолютная скорость

конца толкателя будет представлена

векторным уравнением:

)

представим как векторную сумму 2-х

скоростей - переносную и относительную.

Движение толкателя рассматриваем как

переносное - вместе с кулачком и

относительное - скольжение по профилю

кулачка. Тогда абсолютная скорость

конца толкателя будет представлена

векторным уравнением:

![]()

Рисунок 9.11 – К выбору rо теоретического профиля кулачка

Вектор

скорости точки В2

толкателя

![]() направлен по оси толкателя в сторону

перемещения толкателя.

направлен по оси толкателя в сторону

перемещения толкателя.

Вектор

переносной скорости

![]() точки

В кулачка направлен перпендикулярно

радиусу вращения ОВ в сторону угловой

скорости кулачка ω и по модулю равен

точки

В кулачка направлен перпендикулярно

радиусу вращения ОВ в сторону угловой

скорости кулачка ω и по модулю равен

![]() .

.

Вектор

относительной скорости

![]() направлен по касательной к траектории

точки В в относительном движении точки

- скольжении по профилю кулачка, а,

следовательно, по касательной τ-τ к

профилю кулачка через точку контакта

В. Решив векторное уравнение, определим

все скорости по модулю и направлению

их векторов.

направлен по касательной к траектории

точки В в относительном движении точки

- скольжении по профилю кулачка, а,

следовательно, по касательной τ-τ к

профилю кулачка через точку контакта

В. Решив векторное уравнение, определим

все скорости по модулю и направлению

их векторов.

Обозначим угол между направлением вектора абсолютной скорости точки В толкателя и касательной τ-τ – γ угол передачи движения в точке В профиля кулачка.

Выполним

дополнительные построения. Из точки В

в сторону вращения кулачка проведем

перпендикуляр к скорости толкателя

VВ![]() ,

а из точки О — центра вращения кулачка

проведем перпендикуляр к касательной

τ-τ до пересечения с предыдущим

перпендикуляром. Точку пересечения

обозначим F.

Рассмотрим треугольник скоростей и

треугольник ОBF.

Они подобны, т.к. их стороны взаимно

перпендикулярны

,

а из точки О — центра вращения кулачка

проведем перпендикуляр к касательной

τ-τ до пересечения с предыдущим

перпендикуляром. Точку пересечения

обозначим F.

Рассмотрим треугольник скоростей и

треугольник ОBF.

Они подобны, т.к. их стороны взаимно

перпендикулярны

![]() ,

,

![]() ,

,

![]() .

Отрезок FB

обозначим Z. Составим отношение:

.

Отрезок FB

обозначим Z. Составим отношение:

![]() ;

откуда

;

откуда

,

здесь

,

здесь

![]() ,

,

![]() ; заменим

; заменим

![]() ;

;

![]() ,

,

тогда

![]() (аналог

линейной скорости толкателя).

(аналог

линейной скорости толкателя).

![]() (9.15)

(9.15)

Следовательно, отрезок Z равен аналогу линейной скорости толкателя . Угол BFO равен углу передачи движения γ (их стороны взаимно перпендикулярны)

![]()

Из рисунка видно, что при увеличении отрезка ОB и неизменном Z угол γ будет увеличиваться и при уменьшении ОB — уменьшаться. Отрезок ОB — радиус кулачка в данной точке профиля кулачка B. Таким образом, при заданном γmin можно определить r0, имея аналог скорости толкателя .

Отметим,

что положение точки F

(слева или справа от линии толкателя)

определяется вектором

![]() ,

если его повернуть на прямой угол в

направлении вращения кулачка.

,

если его повернуть на прямой угол в

направлении вращения кулачка.

Приходим к следующему положению: если рассчитать отрезок Z= и отложить его на перпендикуляре к скорости конца толкателя в определенном направлении (VB2 необходимо повернуть на 900 по направлению вращения кулачка), конец отрезка соединить с центром кулачка, то угол между проведенным лучом и отрезком Z окажется равным углу передачи движения γ.

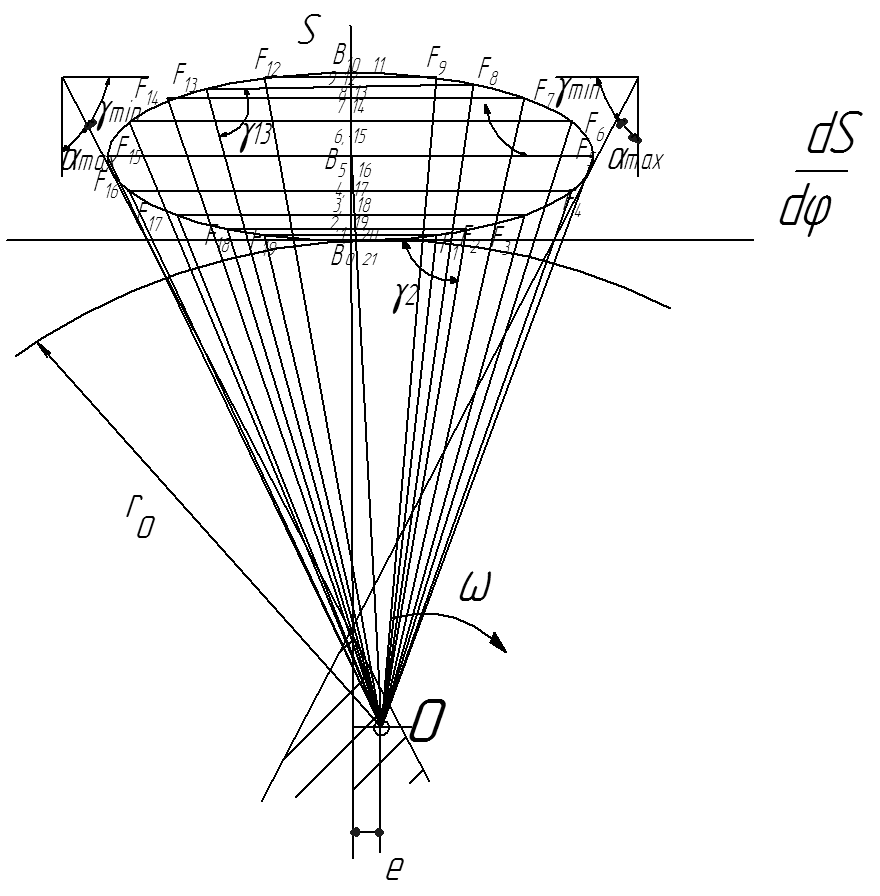

Если отрезки Z рассчитаны для нескольких положений толкателя на фазе удаления и фазе возвращения, то найти минимальный радиус профиля кулачка можно следующим образом.

С

учетом масштабного коэффициента μℓ

изображается максимальное перемещение

толкателя и на нем откладываются отрезки,

изображающие перемещение толкателя в

рассчитанном i-том положении (рис.9.12).

По имеющимся значениям перемещения

толкателя S(φ)

и аналога скорости толкателя

![]() строится кривая

строится кривая

![]() .

Для этого через полученные точки i-го

перемещения толкателя, проводятся

прямые, перпендикулярные траектории

конца толкателя, на которых откладываются

отрезки Z с учетом масштабного

коэффициента μ1

.

Для этого через полученные точки i-го

перемещения толкателя, проводятся

прямые, перпендикулярные траектории

конца толкателя, на которых откладываются

отрезки Z с учетом масштабного

коэффициента μ1

.

При этом положительные значения

совпадают с направлением положительной

скорости толкателя VB2,

повернутой на 900

в сторону вращения кулачка. Точки Мi

соединяются плавной кривой по лекалу.

.

При этом положительные значения

совпадают с направлением положительной

скорости толкателя VB2,

повернутой на 900

в сторону вращения кулачка. Точки Мi

соединяются плавной кривой по лекалу.

Рисунок 9.12 – К выбору ro для кулачка с геометрическим замыканием

Под углом γmin горизонтальной оси или αmax к вертикальной оси проводятся две касательные к построенной кривой. Пересекаясь, эти касательные ограничивают часть плоскости (между касательными за точкой их пересечения). Любая точка, лежащая в этой области может служить центром вращения кулачка, так как тогда в любом положении кулачкового механизма действительный угол передачи движения γ окажется меньше γmin.

Если механизм нецентральный (имеет эксцентриситет), тогда от линии движения толкателя с учетом μ1 откладывается эксцентриситет e и проводится прямая, параллельная траектории толкателя. На этой прямой в разрешенной области выбирается центр вращения кулачка О. Отрезок ОВo изображает минимальный радиус центрового профиля кулачка r0. Если е=0, то точка о берется на линии S в разрешенной зоне.

Затем

выбранный центр О соединяется с точками

F![]() и измеряются острые углы

и измеряются острые углы

![]() действительные углы передачи движения.

Для соответствующих расчетных положений

кулачкового механизма строится график

γ(φ).

действительные углы передачи движения.

Для соответствующих расчетных положений

кулачкового механизма строится график

γ(φ).

Если кулачковый механизм с силовым замыканием, то зависимость = f(S) строится только для фазы удаления.

Один ограничивающий луч под углом γmin к горизонтали проводится как касательная к построенной кривой, другой — из точки Во к горизонтали (рис.9.13) .

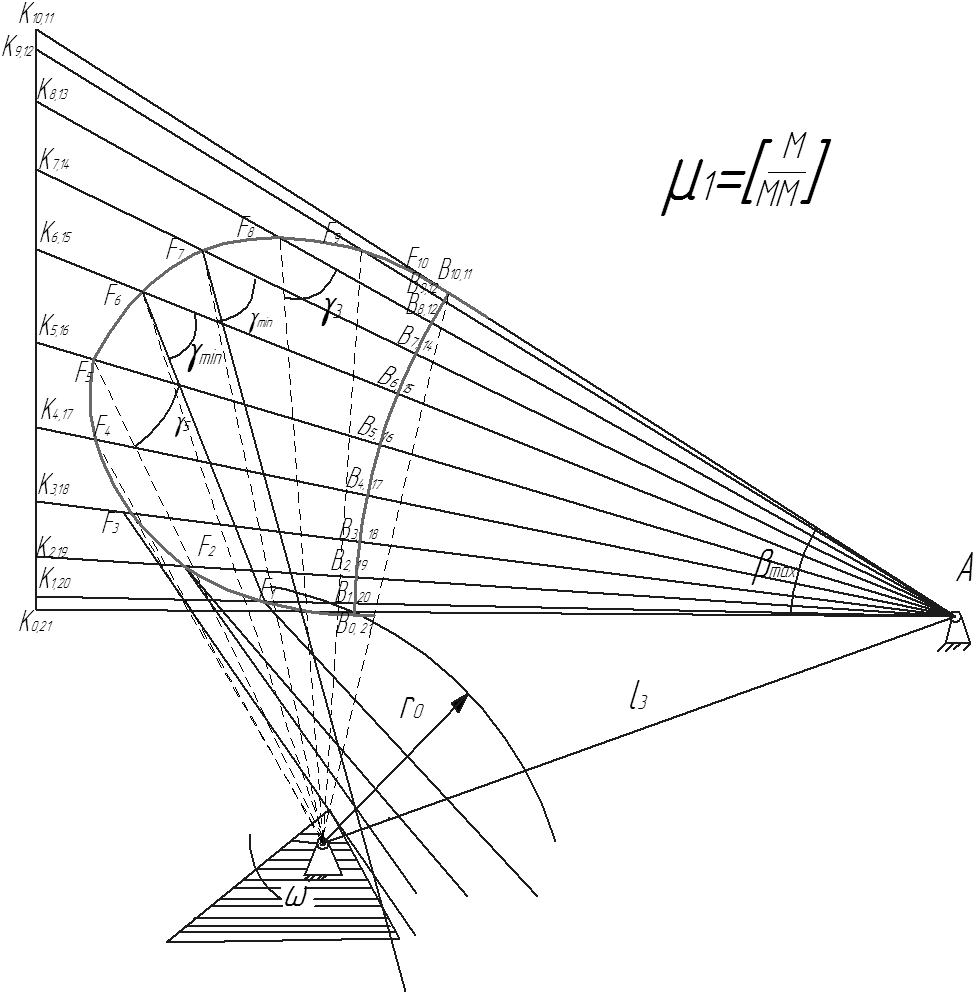

Рассмотрим порядок определения минимального радиуса вращающегося кулачка в механизме с вращающимся толкателем.

Построим механизм в произвольном положении (рис.9.13). Произведем построение, аналогичное тому, которое мы выполнили при определении Z в механизме с поступательно движущимся толкателем.

![]() .

.

Рисунок 9.13 - Определение минимального радиуса вращающегося кулачка

в механизме с вращающимся толкателем

Скорость

конца толкателя разложим на 2 скорости:

переносную - скорость кулачка

![]() ,

и относительную - скорость перемещения

конца толкателя по профилю кулачка.

,

и относительную - скорость перемещения

конца толкателя по профилю кулачка.

Проведем линию перпендикулярную скорости толкателя в точке В и через O перпендикулярно ττ до пересечения с предыдущей линией. Точку их пересечения обозначим F. Получим треугольник ОBF подобный треугольнику скоростей. Угол BОF равен углу γ вследствие перпендикулярности сторон.

;

;

;

;

;

;

![]() ;

;

![]() , откуда

, откуда

![]() .

.

Таким образом, приходим к следующему выводу: если рассчитать отрезок Z и отложить его по перпендикуляру к скорости конца толкателя в сторону вращения кулачка (по повернутому на 90о вектору скорости толкателя), то, соединив конец отрезка Z с центром кулачка, получим угол передачи движения между отрезком Z и лучом, соединяющим конец отрезка Z с центром кулачка.

Выбор

минимального радиуса центрового профиля

кулачка, исходя из динамического условия

γi>γmin,

можно выполнить следующим образом.

Изображается толкатель в начальном

положении АВo

с учетом масштабного коэффициента длины

μ1.

Проводится дуга окружности АВo,

и откладывается угол βmax

(рис.9.14). На дуге намечаются точки B1,

B2,

B3

…

Bn

таким образом, чтобы угол BoАBi=

βi.

Значения углов поворота толкателя βi

найдены ранее, при определении законов

движения толкателя. Точки соединяются

с центром вращения кулачка В. Далее во

всех указанных положениях толкателя

вдоль линии толкателя в определенном

направлении (которое определяется

поворотом вектора скорости конца

толкателя на 90o

в сторону вращения кулачка) от точки

Bi;

откладываются подсчитанные отрезки

BiFi(Z)

с учетом масштабного коэффициента μl

![]() .Точки

Fi

соединяют плавной кривой .

.Точки

Fi

соединяют плавной кривой .

Через каждую точку Fi под углом γmin к соответствующему положению толкателя проводят прямые, которые, пересекаясь, образуют область возможного расположения центра вращения кулачка. Выбранная точка O соединяется с центром вращения толкателя A. Размер ОA изображает межосевое расстояние lOA. Отрезок ОBo, является изображением минимального радиуса теоретического профиля кулачка.

Рис.9.14 – К выбору ro теоретического профиля вращающегося кулачка с

вращающимся толкателем

Если механизм с силовым замыканием (рис.9.15), то возвращение толкателя происходит под действием силы упругости пружины. В таком случае проводится построение только на этапе удаления. Кроме лучей из каждой точки Fi под углом γmin проводится луч из точки Ао под углом γmin и определяется область возможного положения центра кулачка О. Для более точного построения углов βi пользуются значениями их тангенсов.

Рисунок 9.15 – К выбору ro кулачкового механизма с силовым замыканием

замыканием и вращающимся толкателем