- •1 Структура механизмов

- •2 Кинематическое исследование плоских стержневых механизмов

- •3 Силовой анализ механизмов

- •4 Трение в механизмах и машинах

- •5 Динамическое исследование машин и механизмов

- •Общие сведения 109

- •6 Уравновешивание механизмов

- •9 Кулачковые механизмы. Анализ и синтез

- •Введение

- •Раздел 1 «Структура механизмов» посвящен структурному анализу и принципам образования механизмов, их классификации.

- •1 Структура механизмов

- •1.1 Основные понятия

- •1.2 Кинематические пары и их классификация

- •1.3 Кинематические цепи

- •1.4 Определение степени подвижности

- •1.5 Пассивные связи и избыточные звенья

- •1.6 Классификация механизмов

- •1.6.1 Механизмы с низшими кинематическими парами

- •1.6.2 Механизмы с высшими кинематическими парами

- •1.6.3 Условия рационального исполнения основных видов механизмов

- •Шарнирный четырехзвенник

- •2 Кинематическое исследование плоских стержневых механизмов

- •2.1 Методы кинематического исследования

- •2.2 Кинематические характеристики точки и звена

- •2.3 Метод планов

- •2.3.1 Планы механизмов

- •2.3.2 Планы скоростей

- •2.3.3 Определение угловых скоростей звеньев

- •2.3.4 Планы ускорений

- •2.3.5 Определение угловых ускорений звеньев

- •2.3.6 Свойства планов скоростей и ускорений

- •2.3.7 Построение планов скоростей и ускорений кулисного механизма

- •2.4 Определение коэффициента изменения скорости хода

- •3 Силовой анализ механизмов

- •3.1 Общие положения

- •3.2 Силы инерции звеньев плоского механизма

- •3.3 Условие статической определимости кинематической цепи

- •3.4 Силовое исследование механизма по методу академика н.Г.Бруевича.

- •3.5 Способ профессора н.Е.Жуковского

- •4 Трение в механизмах и машинах

- •4.1 Основные определения

- •4.2 Трение в низших кинематических парах

- •4.2.1 Трение в поступательной кинематической паре

- •4.2.2 Трение во вращательной кинематической паре при наличии зазора между шипом и подшипником

- •4.2.3 Трение в винтовой кинематической паре

- •4.3 Трение качения

- •5 Динамическое исследование машин и механизмов

- •5.1 Задачи динамического исследования машин

- •5.2 Классификация сил, действующих в машине

- •5.3 Уравнения движения машины

- •5.4 Режимы работы машины

- •5.4.1 Режим пуска

- •5.4.2 Режим установившегося движения

- •5.4.2.1 Равновесный режим установившегося движения

- •5.4.2.2 Неравновесный режим установившегося движения

- •5.4.3 Режим выбега машины

- •5.5 Коэффициент полезного действия машины

- •5.5.1 Общие сведения

- •5.5.2 Определение к.П.Д. Последовательно соединенных механизмов

- •5.5.3 Определение к.П.Д. При параллельном соединении механизмов

- •5.6 Уравнения движения машины в дифференциальной форме

- •5.6.1 Общие сведения

- •5.6.2 Метод приведения масс

- •5.6.3 Метод приведения сил

- •5.6.4 Уравнения движения машины в дифференциальной форме

- •5.6.4.1 Звено приведения движется поступательно

- •5.6.4.2 Звено приведения совершает вращательное движение

- •6 Уравновешивание механизмов

- •6.1 Регулирование хода машин

- •6.2 Выбор момента инерции маховика

- •7 Механизмы передачи вращательного движения

- •8. Основы теории плоского эвольвенного зацепления

- •8.1. Основная теорема плоского зацепления

- •8.2 Эвольвента и её свойства

- •Основные свойства эвольвенты

- •Свойства эвольвентного зацепления

- •Эвольвентное реечное зацепление. Исходный контур

- •8.5. Методы нарезания эвольвентных зубьев

- •8.6 Параметры эвольвентного колеса, нарезанного

- •Минимальный радиус кривизны эвольвенты.

- •Или окончательно (8.24)

- •Толщина зуба эвольвентного колеса по дуге любой окружности

- •Из прямоугольного треугольника adPc определяем

- •Виды зацеплений. Плотное зацепление.

- •Определение радиусов начальных окружностей, межосевого расстояния и высоты зуба

- •9 Кулачковые механизмы. Анализ и синтез

- •9.1 Назначение и основные виды

- •9.2 Основные параметры кулачковых механизмов

- •9.2.1 Теоретический и практический профили кулачка

- •9.2.2 Цикл работы кулачкового механизма с вращающимся кулачком

- •9.2.3 Угол давления и угол передачи движения в кулачковом механизме

- •9.3.1.2 Определение закона движения толкателя кулачкового механизма с вращающимся кулачком и поступательно движущимся толкателем

- •9.4 Определение минимального радиуса теоретического профиля кулачка. (Динамический синтез)

- •9.5 Построение центрового и действительного профилей кулачка

- •Перечень ссылок

8.6 Параметры эвольвентного колеса, нарезанного

инструментом реечного типа

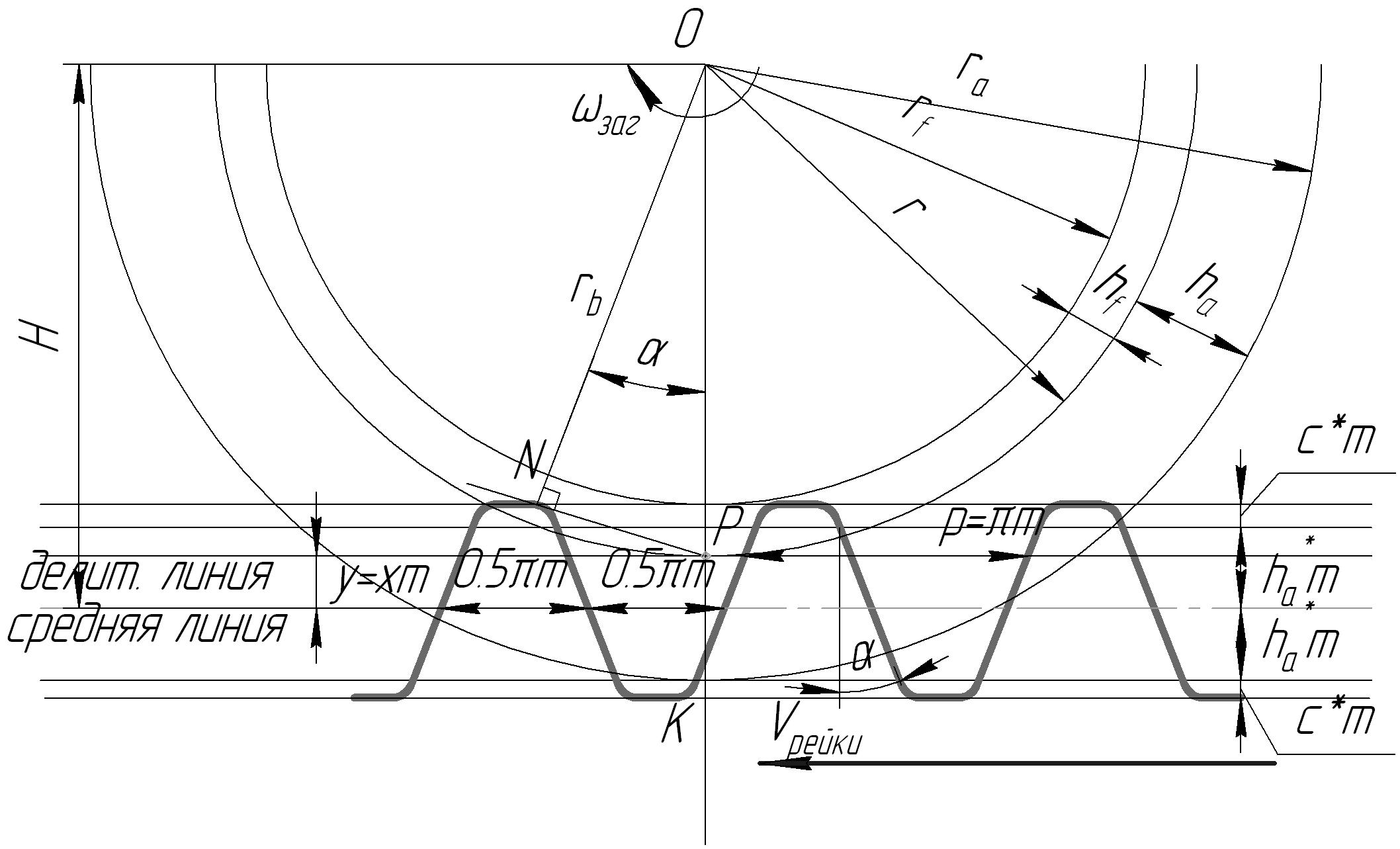

Изобразим схему нарезания зубчатого колеса инструментом реечного типа (рисунок 8.16) и определим размеры нарезаемого колеса.

Заготовка вращается со скоростью заг, а инструментальная рейка движется поступательно со скоростью Vрейки – это реечное станочное зацепление.

На линии ОК существует такая точка Р, в которой линейные скорости заготовки и рейки одинаковы:

![]() .

(8.13)

.

(8.13)

Рисунок 8.16 – Схема нарезания эвольвентного колеса инструментом

реечного типа

делительной линии рейки переносятся на делительную окружность колеса без искажения. Следовательно, шаг по делительной окружности равен стандартному шагу исходного контура Р = m. Радиус делительной окружности обозначается r.

Длина делительной окружности: 2r = рz, где z – число зубьев нарезаемого колеса; подставим значение р: 2r = mz, откуда

r = 0,5mz (8.14)

Линия NP, проходящая через точку Р перпендикулярно боковому профилю зуба рейки и к нарезаемой эвольвенте, является касательной к основной окружности. Это линия станочного зацепления. Следовательно, перпендикуляр ON, является радиусом основной окружности нарезаемого колеса – rb, а угол NOP – угол станочного зацепления, он равен профильному углу рейки, т.е. = 200. Из треугольника ONP получаем:

rb = rcos, rb = 0,5mzcos (8.15)

Расстояние между и делительной линиями рейки «у» называется смещением рейки.

Отношение смещения рейки к модулю называется коэффициентом смещения:

![]() (8.16)

(8.16)

Обозначим расстояние от центра заготовки до средней линии рейки –Н (рис.8.16) При нарезании зубчатого колеса возможны три варианта установки инструмента, т.е рейки относительно центра заготовки:

H=r, y=0, x=0 – нарезается нулевое колесо – колесо без смещения. При этом средняя линия рейки катится без скольжения по делительной окружности заготовки, толщина зуба по делительной окружности равна ширине впадины.

H>r, y>0, x>0 – нарезается колесо с положительным смещением. Рейка отодвинута от центра заготовки, толщина зуба по делительной окружности больше ширины впадины.

H<r, y<0, x<0 – нарезается колесо с отрицательным смещением. Рейка придвинута к центру заготовки. Толщина зуба по делительной окружности меньше ширины впадины.

Делительная окружность делит зуб колеса по высоте на два участка, называемые головкой и ножкой зуба. Часть зуба, расположенная вне делительной окружности, называется головкой зуба. Высота головки зуба обозначается hа. Окружность, проходящая по вершинам головок зубьев, называется окружностью вершин колеса. Радиус окружности вершин обозначается rа. По рисунку 8.16 получаем:

![]() (8.17)

(8.17)

![]() ,

или окончательно

,

или окончательно

![]() (8.18)

(8.18)

Отметим, что радиус окружности вершин может определяться и из других соображений (см. п. 8.11).

Часть зуба, расположенная внутри делительной окружности, называется ножкой зуба. Высота ножки зуба обозначается hf. Окружность, проходящая по основаниям ножек зубьев, называется окружностью впадин. Радиус окружности впадин обозначается rf. По рисунку 8.16 :

![]() (8.19)

(8.19)

![]() ,

,

![]() (8.20)

(8.20)

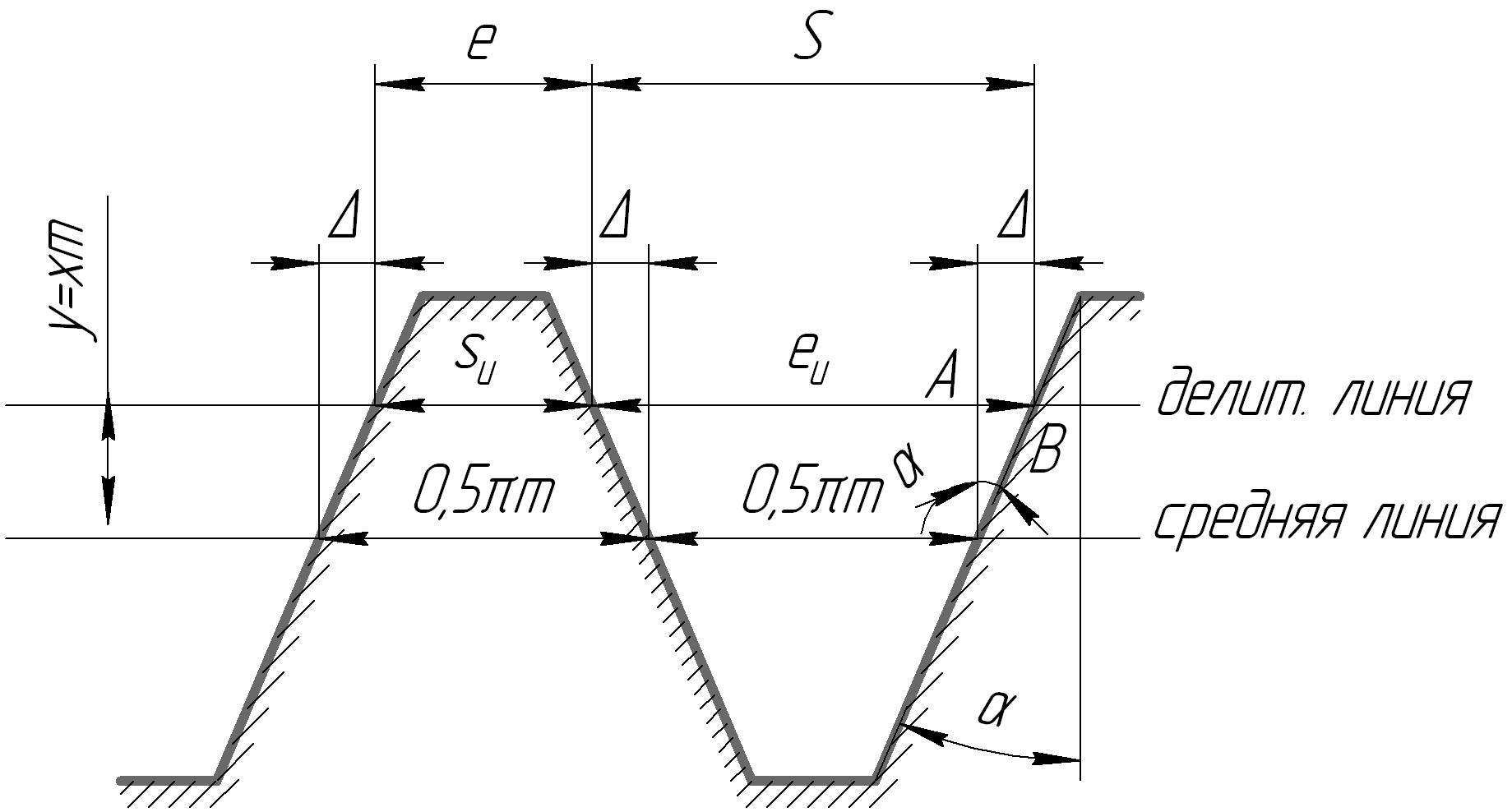

Определим толщину зуба S и ширину впадины е нарезаемого колеса по делительной окружности. Зуб колеса формируется впадинами инструмента, поэтому (рисунок 8.17) : eu=S, Su=e, где

Su и eu – размеры на инструменте, а S и e – на нарезаемом колесе.

Рисунок 8.17 – К определению толщины зуба S и ширины впадины е

Так как при нарезании нулевого колеса все размеры со средней линии рейки переносятся на делительную окружность колеса без искажения, то у нулевого колеса по делительной окружности получаем:

S=e= 0,5m (8.21)

При нарезании колеса со смещением у=x m размеры с делительной линии переносятся на делительную окружность колеса без искажения, следовательно, у колеса со смещением S e.

Согласно рисунку 8.17 имеем : S=0,5m +2.

Отрезок определим из прямоугольного треугольника АВС :

= уtg =xmtg.

Тогда получаем толщину зуба по делительной окружности :

S = m(0,5+2xtg) (8.22)

Аналогично, ширина впадины по делительной окружности :

e = 0,5m - 2,

e =m(0,5 - 2xtg). (8.23)

В формулах (8.16 – 8.23) коэффициент смещения – величина алгебраическая, то есть х имеет знак + при положительном смещении рейки и - при отрицательном смещении.

Из формулы (8.22) следует, что при положительном смещении толщина зуба колеса по делительной окружности увеличивается по сравнению с нулевым колесом, а при отрицательном смещении – уменьшается. Следовательно, положительное смещение инструмента приводит к упрочнению зуба колеса, что часто используется в зубчатых передачах, передающие значительные мощности.