- •1 Структура механизмов

- •2 Кинематическое исследование плоских стержневых механизмов

- •3 Силовой анализ механизмов

- •4 Трение в механизмах и машинах

- •5 Динамическое исследование машин и механизмов

- •Общие сведения 109

- •6 Уравновешивание механизмов

- •9 Кулачковые механизмы. Анализ и синтез

- •Введение

- •Раздел 1 «Структура механизмов» посвящен структурному анализу и принципам образования механизмов, их классификации.

- •1 Структура механизмов

- •1.1 Основные понятия

- •1.2 Кинематические пары и их классификация

- •1.3 Кинематические цепи

- •1.4 Определение степени подвижности

- •1.5 Пассивные связи и избыточные звенья

- •1.6 Классификация механизмов

- •1.6.1 Механизмы с низшими кинематическими парами

- •1.6.2 Механизмы с высшими кинематическими парами

- •1.6.3 Условия рационального исполнения основных видов механизмов

- •Шарнирный четырехзвенник

- •2 Кинематическое исследование плоских стержневых механизмов

- •2.1 Методы кинематического исследования

- •2.2 Кинематические характеристики точки и звена

- •2.3 Метод планов

- •2.3.1 Планы механизмов

- •2.3.2 Планы скоростей

- •2.3.3 Определение угловых скоростей звеньев

- •2.3.4 Планы ускорений

- •2.3.5 Определение угловых ускорений звеньев

- •2.3.6 Свойства планов скоростей и ускорений

- •2.3.7 Построение планов скоростей и ускорений кулисного механизма

- •2.4 Определение коэффициента изменения скорости хода

- •3 Силовой анализ механизмов

- •3.1 Общие положения

- •3.2 Силы инерции звеньев плоского механизма

- •3.3 Условие статической определимости кинематической цепи

- •3.4 Силовое исследование механизма по методу академика н.Г.Бруевича.

- •3.5 Способ профессора н.Е.Жуковского

- •4 Трение в механизмах и машинах

- •4.1 Основные определения

- •4.2 Трение в низших кинематических парах

- •4.2.1 Трение в поступательной кинематической паре

- •4.2.2 Трение во вращательной кинематической паре при наличии зазора между шипом и подшипником

- •4.2.3 Трение в винтовой кинематической паре

- •4.3 Трение качения

- •5 Динамическое исследование машин и механизмов

- •5.1 Задачи динамического исследования машин

- •5.2 Классификация сил, действующих в машине

- •5.3 Уравнения движения машины

- •5.4 Режимы работы машины

- •5.4.1 Режим пуска

- •5.4.2 Режим установившегося движения

- •5.4.2.1 Равновесный режим установившегося движения

- •5.4.2.2 Неравновесный режим установившегося движения

- •5.4.3 Режим выбега машины

- •5.5 Коэффициент полезного действия машины

- •5.5.1 Общие сведения

- •5.5.2 Определение к.П.Д. Последовательно соединенных механизмов

- •5.5.3 Определение к.П.Д. При параллельном соединении механизмов

- •5.6 Уравнения движения машины в дифференциальной форме

- •5.6.1 Общие сведения

- •5.6.2 Метод приведения масс

- •5.6.3 Метод приведения сил

- •5.6.4 Уравнения движения машины в дифференциальной форме

- •5.6.4.1 Звено приведения движется поступательно

- •5.6.4.2 Звено приведения совершает вращательное движение

- •6 Уравновешивание механизмов

- •6.1 Регулирование хода машин

- •6.2 Выбор момента инерции маховика

- •7 Механизмы передачи вращательного движения

- •8. Основы теории плоского эвольвенного зацепления

- •8.1. Основная теорема плоского зацепления

- •8.2 Эвольвента и её свойства

- •Основные свойства эвольвенты

- •Свойства эвольвентного зацепления

- •Эвольвентное реечное зацепление. Исходный контур

- •8.5. Методы нарезания эвольвентных зубьев

- •8.6 Параметры эвольвентного колеса, нарезанного

- •Минимальный радиус кривизны эвольвенты.

- •Или окончательно (8.24)

- •Толщина зуба эвольвентного колеса по дуге любой окружности

- •Из прямоугольного треугольника adPc определяем

- •Виды зацеплений. Плотное зацепление.

- •Определение радиусов начальных окружностей, межосевого расстояния и высоты зуба

- •9 Кулачковые механизмы. Анализ и синтез

- •9.1 Назначение и основные виды

- •9.2 Основные параметры кулачковых механизмов

- •9.2.1 Теоретический и практический профили кулачка

- •9.2.2 Цикл работы кулачкового механизма с вращающимся кулачком

- •9.2.3 Угол давления и угол передачи движения в кулачковом механизме

- •9.3.1.2 Определение закона движения толкателя кулачкового механизма с вращающимся кулачком и поступательно движущимся толкателем

- •9.4 Определение минимального радиуса теоретического профиля кулачка. (Динамический синтез)

- •9.5 Построение центрового и действительного профилей кулачка

- •Перечень ссылок

Эвольвентное реечное зацепление. Исходный контур

эвольвентных зубчатых колёс

Эвольвентное реечное зацепление представляет собой зацепление эвольвентного колеса с эвольвентной рейкой и предназначено для преобразования вращательного движения зубчатого колеса в поступательное движение рейки и наоборот.

Выясним, какой профиль имеет зуб эвольвентной рейки, находящейся в правильном зацеплении с эвольвентным колесом.

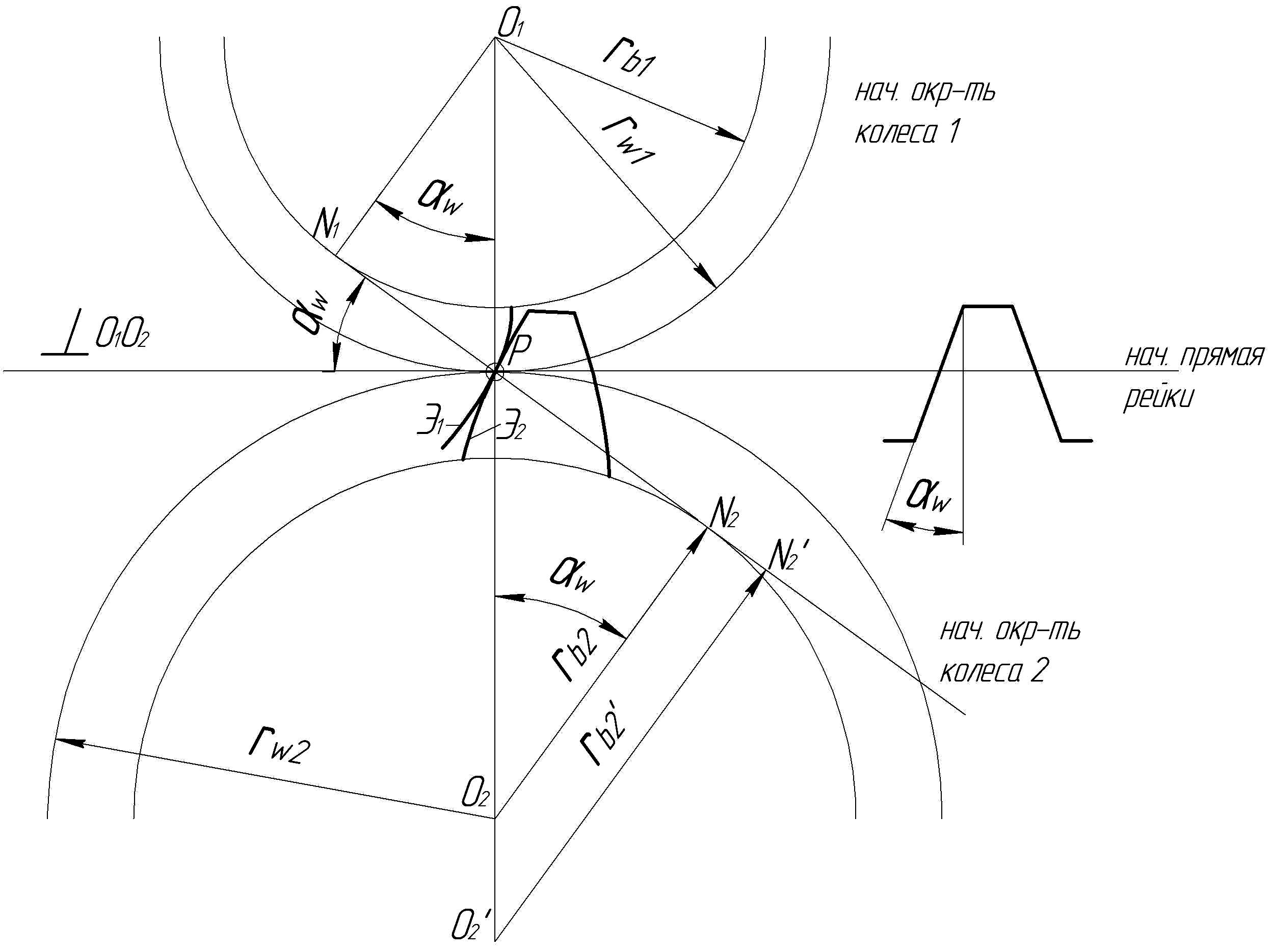

Изобразим зацепление двух эвольвентных колес с центрами О1 и О2 и радиусами основных окружностей rb1 и rb2 . Проведем межосевую линию О1 и О2 и общую касательную к основным окружностям N1N2 (рисунок 8.10). На пересечении О1О2 и N1N2 получим точку Р – полюс зацепления.

Пусть эвольвента первого колеса Э1 зацепляется с эвольвентой второго колеса Э2 в полюсе Р. Тогда радиус кривизны эвольвенты Э1 в точке Р равен отрезку нормали N1P , а радиус кривизны эвольвенты Э2 в точке Р равен отрезку нормали N2P:

э1 = N1P , э2 = N2P .

Предположим , что число зубьев первого колеса не изменяется (z1 = const). Увеличим число зубьев второго колеса. При этом увеличится межосевое расстояние аw. Точка О2 займет новое положение – О2. Увеличится радиус основной окружности rb2. Увеличится отрезок PN2 , так как точка N2 займет новое положение N2. Следовательно, увеличится радиус кривизны эвольвенты Э2 в точке Р:

![]()

В пределе при увеличении z2 до центр второго колеса окажется в бесконечности и радиус кривизны эвольвенты Э2 э2 = . Эвольвента Э2 превратится в прямую линию, перпендикулярную N1N2. Колесо 2 превратится в рейку.

Профиль зуба эвольвентной рейки является прямой линией, перпендикулярной линии зацепления, а сечение зуба – трапеция.

Начальная окружность колеса 2 превратилась в начальную прямую, катящуюся без скольжения по начальной окружности колеса 1. Угол между профилем рейки и перпендикуляром к начальной прямой – угол профиля – равен углу зацепления (по взаимной перпендикулярности сторон).

Рисунок 8.10 – Образование профиля эвольвентной рейки

Линия реечного зацепления – это прямая, проходящая через полюс зацепления по касательной к основной окружности колеса 1 перпендикулярно к профилю зуба рейки.

Эвольвентные зубчатые колеса стандартизованы. Стандартным является исходный контур эвольвентных колес, по которому выполняется инструмент для нарезания эвольвентных зубьев.

Исходным контуром эвольвентного колеса является контур зубьев эвольвентной рейки с определенными стандартными параметрами.

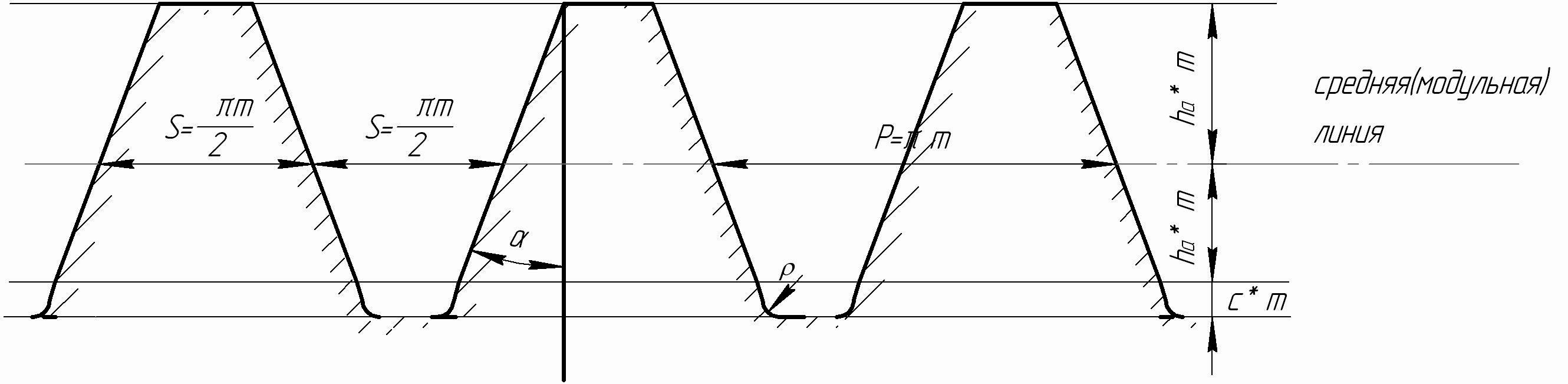

Изобразим эвольвентную рейку в соответствии с ГОСТом – рисунок 8.11. Проведем среднюю (модульную) линию исходного контура. Это линия, по которой толщина зуба рейки равна ширине впадины.

Расстояние между одноименными профилями двух соседних зубьев по любой линии, параллельной средней, называется шагом исходного контура и обозначается р. Отношение шага исходного контура к числу называется модулем:

![]() ,

следовательно

,

следовательно

![]() .

(8.12)

.

(8.12)

Модуль – это основной геометрический параметр, определяющий все размеры, исходного контура, а следовательно и эвольвентного колеса. Модуль имеет размерность “мм” и значения модуля стандартизованы. Величина модуля выбирается из стандартного ряда по условию прочности зубьев. Все остальные размеры исходного контура задаются в долях модуля.

Рисунок 8.11 – Исходный контур эвольвентных колес

Разделив

шаг р по средней линии пополам, получим

толщину зуба

![]() ,ширину впадины

,ширину впадины

![]() .

.

Угол наклона бокового профиля зуба рейки к линии, перпендикулярной средней, называется профильным углом исходного контура (угол профиля).

Этот угол по ГОСТу обозначается и стандартное его значение: =200.

Прямолинейная

часть бокового профиля зуба исходного

контура CD

делится средней линией по высоте на две

равные части. Высота каждой из них равна

![]() ,

где

,

где

![]() - коэффициент высоты зуба. Переход от

прямолинейной части зуба к основанию

впадины осуществлен по дуге радиуса

= 0,38m.

Эта скругленная часть зуба называется

галтелью (выкружкой) зуба, высота которой

равна c*m,

где с*

- коэффициент радиального зазора.

Согласно стандарту

- коэффициент высоты зуба. Переход от

прямолинейной части зуба к основанию

впадины осуществлен по дуге радиуса

= 0,38m.

Эта скругленная часть зуба называется

галтелью (выкружкой) зуба, высота которой

равна c*m,

где с*

- коэффициент радиального зазора.

Согласно стандарту

![]() ,

с*=

0,25. ГОСТОм допускается еще одно сочетание

значений

,

с*=

0,25. ГОСТОм допускается еще одно сочетание

значений

![]() ,

с*

=0,3.

,

с*

=0,3.