- •Введение Предмет, цели, и задачи изучения курса (дисциплины)

- •Основные этапы исторического развития портов и водных путей.

- •Современное состояние и перспективы развития портов

- •Классификация, состав и основные элементы морских и речных портов. Классификация морских и речных портов.

- •Состав и основные элементы порта

- •Грузооборот, пропускная способность и судооборот порта

- •Морские и речные судоходные каналы Классификация судоходных каналов

- •А) полного профиля б) неполного профиля в) отсутствие прорези

- •Основные элементы судоходных каналов

- •Определение основных размеров каналов

- •Полная глубина в канале:

- •Акватория и территория порта Основные элементы акватории порта

- •Глубины на акватории порта

- •Расположение оградительных сооружений

- •Расположение и размеры входа в порт

- •Определение основных размеров акватории порта

- •Расположение причального фронта

- •Портовая территория

- •Естественный режим морских побережий и устьевых участков рек и его влияние на устройство и эксплуатацию портов и водных путей собщений

- •Элементы естественного режима морских побережий и устьевых участков рек.

- •Морские волны и их классификация

- •А) на бесконечной глубине б) на конечной глубине

- •Портовые гидротехнические сооружения Классификация портовых причальных сооружений.

- •Специализация причалов.

- •Р ис. 20 Основные типы причальных сооружений а) гравитационный б) на свайном основании в) тонкая стенка г,д,е) смешанная конструкция Типы гравитационных сооружений.

- •Конструкции портовых причальных сооружений в виде тонкой стенки, на сваях и колоннах

- •Конструкции причальных сооружений на свайных основаниях

- •Классификация особых типов причалов

- •Рейдовые и островные причалы

- •Причальные сооружения на опорах повышенной несущей способности.

- •Плавучие причалы

- •Кессоны

- •Причальные приспособления

- •Швартовные устройства

- •А) вращающаяся винтовая тумба б) тумба с откидной головкой в) быстроотделяющиеся гаки

- •Внешние силы и нагрузки, действующие на портовые причальные сооружения и особенности расчета Классификация внешних сил и нагрузок действующих на портовые причальные сооружения

- •Эксплуатационные нагрузки

- •Собственная масса конструкции и постоянных устройств

- •Давление грунта

- •Нагрузки, возникающие при взаимодействии между судном и причалом

- •Волновое давление

- •Состав нагрузок, их сочетание и последовательность расчетов

- •Портовые оградительные сооружения Классификация оградительных сооружений

- •Оградительные сооружения с вертикальной стенкой

- •Оградительные сооружения из обыкновенных массивов

- •Оградительные сооружения из циклопических массивов

- •Ячеистые (целюлярные) массивы

- •Оградительные сооружения из массивов-гигантов

- •Оградительные сооружения из свай

- •Широкие молы

- •Оградительные сооружения откосной формы

- •Молы из наброски сортированного камня

- •Оградительные сооружения из наброски массивов

- •Оградительные сооружения из песка

- •Новые типы оградительных сооружений

- •Молы и волноломы сквозной конструкции

- •Плавучие оградительные сооружения

- •Пневматические волноломы

- •Внешние силы и нагрузки действующие на оградительные сооружения

- •Основные виды оборудования

- •Транспортное оборудование портов

- •Энергоснабжение и освещение порта

- •Водоснабжение и канализация порта

- •Средства связи

- •Прочие виды оборудования порта

- •Подъемно-транспортные машины и механизмы

- •А) мостовой б) консольный

- •Поворотные краны

- •Вертикальные подъемники

- •Вагоноопрокидыватели

- •Скреперные установки

- •Тележки безрельсового транспорта

- •Погрузчики безрельсовые колесные и гусеничные

- •Подъемно-транспортные машины непрерывного действия

- •Устройство и назначение судовых грузовых устройств Назначение и устройство судовых грузовых устройств, их классификация

- •Основные элементы грузовых устройств со стрелами

- •Принципиальные схемы работы грузовыми стрелами и их размещение на судне

- •Легкие и тяжеловесные грузовые стрелы

- •Грузовые мачты и грузовые колонки

- •Классификация водных путей сообщений и гидротехнических узлов

- •Классификация внутренних водных путей.

- •Состав и основные элементы гидротехнических узлов

- •Основные понятия, конструктивные формы и типы шлюзов

- •Конструкция судоходного шлюза

- •Короткими обходными водопроводными галереями.

- •Временные причальные сооружения

- •Временные стационарные причалы

- •Габаритные размеры стационарных временных причалов

- •Нагрузки, действующие на временные причалы

- •Конструкция временных стационарных причалов

- •Организация работ по возведению стационарных причалов

- •Плавучие причалы

- •Причалы из судов, барж и других плавучих средств

- •Литература

Причальные приспособления

Отбойные устройства

Воздействие судов нередко вызывает

серьезные повреждения причальных

сооружений, особенно тех элементов,

которые предназначены для непосредственного

восприятия нагрузок от судов -

отбойныхп риспособлений.

В том случае, если отбойные приспособления

повреждены или совсем отсутствуют на

том или ином участке причала, суда

начинают воздействовать непосредственно

на основное сооружение. К отбойным

приспособлениям предъявляются следующие

требования:

риспособлений.

В том случае, если отбойные приспособления

повреждены или совсем отсутствуют на

том или ином участке причала, суда

начинают воздействовать непосредственно

на основное сооружение. К отбойным

приспособлениям предъявляются следующие

требования:

-простота эксплуатации и достаточная долговечность;

-невысокая стоимость и несложность ремонта без вывода причала из эксплуатации;

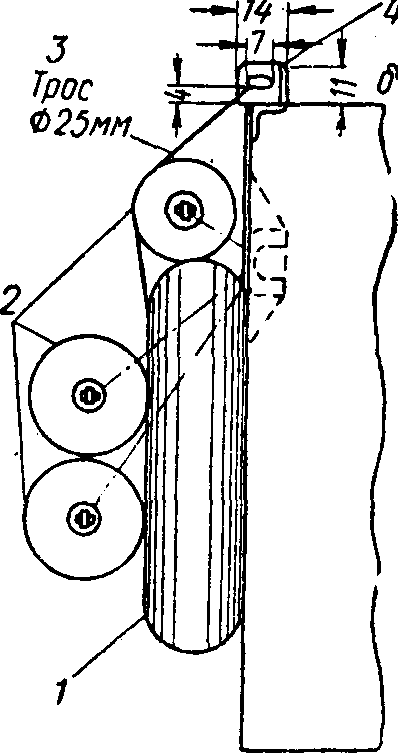

Рис.

42.

Резиновое отбойное устройство 1—автопокрышка

с набивкой; 2

—

резиновые трубы

(d=

300мм); 3—трос

для подвески (d—2,5

мм);

4—скоба

для крепления троса

(5—40

мм)

До последних лет в качестве отбойных устройств применялись деревянные рамы, сболченные к лицевой стенке причала. Однако с увеличением размеров судов выяснилось, что, в связи с резким возрастанием нагрузок, отбойные устройства из дерева становятся невыгодными. Они не обеспечивают достаточную амортизацию и быстро приходят в негодность. Поэтому в настоящее время применяют более совершенные отбойные устройства (резиновые, гидравлические, пружинные, гравитационные и др.). Следует отметить, что в старых причалах все еще сохранились деревянные отбойные устройства. Наиболее широкое распространение получают резиновые амортизационные устройства, которые в простейшем случае представляют собой резиновые трубы, закрепленные к лицевой стенке под разными углами. Более совершенная конструкция резиновых отбойных устройств показана на рис. 42. В данном случае резиновые трубы (2) опираются на резиновые кольца (1) (типа автопокрышек). Прикрепленное к лицевой стенке отбойное устройство данного вида за счет совместной деформации двух слоев оказывается более податливым. Дальнейшее усовершенствование отбойных устройств осуществлялось применением цельнолитых резиновых «подушек», сболчиваемых к стенке (рис. 43). «Подушка» толщиной 1 м, длиной 4,13 м и высотой 1,25 м при навале судна сжимается на 60 - 70 см, что обеспечивает безопасную швартовку крупных танкеров.

В еличину

усилий, которые передаются от судна на

сооружение, можно значительно уменьшить,

применяя амортизирующие отбойные

приспособления, описание которых

приведено ниже. К их числу относятся

амортизаторы из автопокрышек. Первоначально

для отбойных приспособлений применяли

главным образом использованные

автопокрышки, которые подвешивали на

лицевой поверхности причальной

стенки таким образом, чтобы их плоскость

была параллельна плоскости стенки.

Эффективность отбойных приспособлений

из пустых автопокрышек невелика. В

связи с этим стали применять автопокрышки,

туго набитые обрезками резины, находящимися

в специальных мешках в форме баллона

автомобильного колеса. Для защиты

от повреждений амортизирующие элементы

с наружной стороны прикрывают деревянными

щитами.

еличину

усилий, которые передаются от судна на

сооружение, можно значительно уменьшить,

применяя амортизирующие отбойные

приспособления, описание которых

приведено ниже. К их числу относятся

амортизаторы из автопокрышек. Первоначально

для отбойных приспособлений применяли

главным образом использованные

автопокрышки, которые подвешивали на

лицевой поверхности причальной

стенки таким образом, чтобы их плоскость

была параллельна плоскости стенки.

Эффективность отбойных приспособлений

из пустых автопокрышек невелика. В

связи с этим стали применять автопокрышки,

туго набитые обрезками резины, находящимися

в специальных мешках в форме баллона

автомобильного колеса. Для защиты

от повреждений амортизирующие элементы

с наружной стороны прикрывают деревянными

щитами.

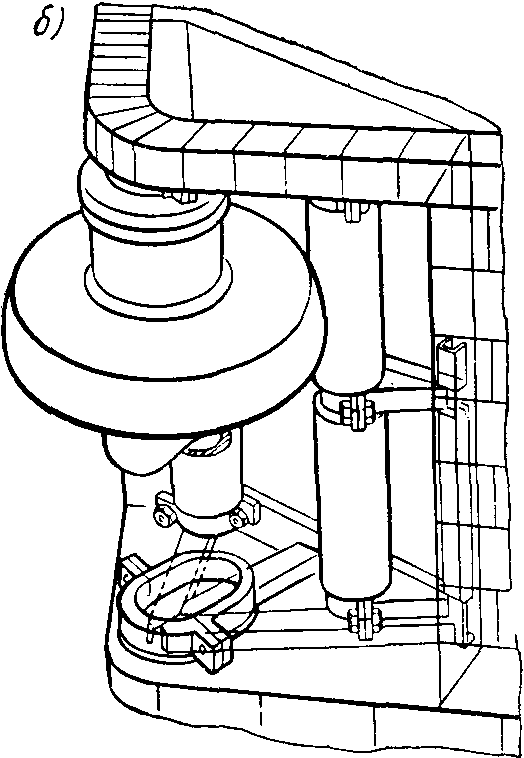

М

Рис. 44 Амортизаторы

на вертикальной оси

Еще более эффективны специальные отбойные приспособления из амортизаторов, имеющих форму автомобильных шин - покрышек с резиновыми баллонами, заполненными сжатым воздухом. Амортизаторы закреплены на пустотелой металлической оси при помощи специальных фланцев с подшипниками, допускающими их свободное вращение. Отбойные приспособления этого типа могут быть установлены между судном и причалом или между двумя судами при перегрузке на плаву. Амортизаторы, используемые в этих отбойных приспособлениях, иногда устанавливают на причалах и закрепляют на вертикальной оси. Они особенно целесообразны на углах причалов при стесненных условиях маневрирования (рис. 44).

В настоящее время имеется много

предложений по использованию

пневматических отбойных приспособлений,

состоящих из резиновых баллонов,

заполненных воздухом (рис.

45). Наружный и внутренний слои

оболочки амортизатора изготовляют из

натуральной резины, внутренний армирующий

- из нейлона. Для устранения

прямого удара судна о сооружение при

разрыве оболочки в баллон помещают

синтетическую губчатую массу. На конце

амортизатора устанавливают

предохранительный клапан для выпуска

воздуха из амортизатора при нагрузках,

превышающих проектную величину.

Амортизаторы этого типа характеризуются

довольно значительной отдачей. В

связи с этим ведутся экспериментальные

работы с гидропневматическими

амортизаторами. Энергия, поглощаемая

гидропневматическим отбойным

приспособлением, зависит от массы

подходящего судна и его скорости.

Таким образом, гидравлические амортизаторы

п риспосабливаются

сами к нужному режиму работы.

риспосабливаются

сами к нужному режиму работы.

Рис. 45. Пневматический амортизатор.

Рассмотренные типы пневматических амортизаторов имеют существенные преимущества по сравнению с ранее рассмотренными типами отбойных приспособлений. Вместе с тем указанные типы амортизаторов, несмотря на ряд достоинств, имеют и некоторые недостатки. Один из них - большой габарит - часто вызывает значительные эксплуатационные затруднения.

Рис. 46. Трубчатые резиновые амортизаторы

Наиболее широко применяют трубчатые амортизирующие элементы, диаметр которых в настоящее время достигает 2,5-3 м. Однако чаще всего применяют элементы с наружным диаметром 0,4-0,8 и длиной до 2 м. Такие амортизаторы можно подвешивать в виде гирлянды (рис. 46 а), наклонно (рис. 46 б), горизонтально или вертикально, как на прямолинейном участке, так и на углу причала.

Внутренний диаметр трубчатых элементов такого размера обычно равен половине наружного. Для элементов диаметром 0,4-0,8 м поглощаемая энергия составляла 1,5 - 6 тс/м при усилии около 15-30 тс/м (поглощаемая энергия и усилия указаны на 1 пог.м длины элемента при сжатии до половины диаметра).