- •Раздел 1. Основы металлургического производства

- •1.1. Материалы, применяемые в машино- и приборостроении

- •1.2. Общие сведения о металлургическом производстве

- •1.2.1. Основы производства черных металлов

- •1.2.1.2.4.1. Дуговая плавильная электропечь

- •1.2.1.2.4.2. Индукционная плавильная электропечь

- •1.2.2. Основы производства цветных металлов

- •Раздел 2. Технология литейного производства

- •2.1. Место, значение и перспективы развития литейного производства в машиностроении

- •2.2. Общая технологическая схема изготовления отливки

- •2.3. Способы получения отливок и факторы выбора способов

- •2.4. Поколения и разновидности литейных форм

- •2.5. Изготовление отливок в разовых толстостенных формах

- •2.5.1. Понятие об устройстве формы

- •2.5.2. Модельный комплект

- •2.5.3. Формовочные и стержневые смеси

- •2.5.4. Изготовление полуформы

- •2.5.5. Особенности изготовления стержней

- •2.5.6. Отделка полуформ и стержней и их сборка

- •2.5.7. Некоторые технологии изготовления форм

- •2.5.8. Заполнение форм расплавом

- •2.5.9. Удаление отливок из форм и стержней из отливок

- •2.5.10. Финишные операции обработки отливок

- •2.6. Изготовление отливок в разовых тонкостенных (оболочковых) формах

- •2.7. Другие методы литья по разовым моделям

- •2.8. Изготовление отливок в многократных формах

- •2.8.1. Изготовление отливок в металлических формах (кокилях)

- •2.8.2. Изготовление отливок в металлических формах под высоким давлением

- •2.8.3. Литьё выжиманием

- •2.8.4. Непрерывное литьё

- •2.8.5. Электрошлаковое литьё

- •2.9. Литьё под регулируемым давлением

- •2.10. Литьё намораживанием

- •2.11. Центробежное литьё

- •2.12. Суспензионное литье

- •2.13. Литейные сплавы

- •2.13.1. Понятие о литейных сплавах

- •2.13.2. Литейные свойства сплавов

- •2.13.3. Механические свойства

- •2.13.4. Физические и химические свойства

- •2.13.5. Технологические свойства

- •2.13.6. Эксплутационные свойства

- •13.7. Краткая характеристика литейных сплавов

- •2.13.8. Плавка литейных сплавов

- •2.14. Технологические требования к конструкции отливки

- •2.14.1. Общее понятие технологичности отливки

- •2.14.2. Некоторые основные требования к конструкции отливки

- •2.15. Основы проектирования технологии изготовления отливки

- •Раздел 3. Обработка металлов давлением

- •3.1. Общие сведения

- •3.1.1. Физические основы пластической деформации

- •3.1.2. Достоинства обработки металлов давлением

- •3.1.3. Влияние обработки давлением на структуру и свойства металлов и сплавов

- •3.2. Нагрев металла перед обработкой давлением

- •3.2.1. Выбор температурного режима обработки давлением

- •3.2.2. Нагревательные устройства

- •3.3. Виды обработки металлов давлением

- •3.3.1. Прокатное производство

- •3.3.2. Прессование

- •3.3.3. Волочение

- •3.3.4. Ковка

- •3.3.5. Объемная штамповка

- •3.3.6. Листовая штамповка

- •3.3.7. Специальные способы обработки давлением

- •Раздел 4. Технология сварочных процессов, пайки и склеивания

- •4.1. Физические основы сварки

- •4.1.1. Сущность образования сварного соединения

- •4.1.2. Общая характеристика сварных соединений

- •4.2. Сварка плавлением

- •4.2.1. Сущность процесса дугоВой сварКи

- •4.2.2. Электрическая дуга

- •4.2.3. Источники питания сварочной дуги

- •4.2.4. Ручная дуговая сварка

- •4.2.5. Автоматическая дуговая сварка под слоем флюСа

- •4.2.6. Дуговая сварка в защитных газах

- •4.2.7. Плазменная сварка

- •4.2.8. Электрошлаковая сварка

- •4.2.9. Электронно-лучевая сварка

- •4.2.10. Лазерная сварка

- •4.2.11. Газовая сварка

- •4.3. Сварка давлением

- •4.3.1. Основные способы контактной сварки

- •4.3.2. Машины для контактной сварки

- •4.3.3. Технология точечной и шовной сварки

- •4.3.4. Технология стыковой сварки

- •4.3.5. Конденсаторная сварка

- •4.3.6. Специальные виды сварки давлением

- •4.4. Физико - химические основы свариваемости

- •4.5. Технология сварки конструкционных материалов

- •4.5.1. Особенности сварки углеродистых сталей.

- •4.5.2. Особенности сварки легированных сталей.

- •4.5.3. Особенности сварки чугуна

- •4.5.4. Особенности сварки цветных сплавов

- •4.6. Технологичность сварных соединений

- •4.7. Пайка и Склеивание материалов

- •4.7.1. Пайка

- •4.7.2. Склеивание

- •Раздел 5. Технология производства изделий из порошков, полимеров, резин, композиционных и неорганических материалов

- •5.1. Порошковая металлургия

- •5.1.1. Основы технологии

- •5.1.2. Порошковые материалы

- •5.2. Самораспространяющийся высокотемпературный синтез (свс)

- •5.3. Полимеры

- •5.3.1. Строение и свойства полимеров

- •5.3.2. Технологии получения изделий

- •5.4. Композиционные материалы (км)

- •5.4.1. Композиты с металлической матрицей

- •5.4.2. Композиты с полимерной матрицей

- •5.4.3. Методы получения изделий из км

- •5.5. Резиновые изделия

- •5.6. Неорганические материалы

- •5.6.1. Неорганические стекла

- •5.6.2. Керамика

- •Раздел6. Технологические методы обработки деталей машин

- •6.1.Общие сведения

- •6.1.1. Методы обработки заготовок деталей машин

- •6.1.2. Точность и шероховатость обработки

- •6.2. Основы резания металлов

- •6.2.1. Движения при резании и схемы обработки

- •6.2.2. Характеристики резания и геометрия срезаемого слоя

- •6.2.3. Элементы токарного резца

- •6.2.4. Координатные плоскости резцов

- •6.2.5. Углы резца в статике

- •6.2.6. Физические основы процесса резания

- •6.2.7. Выбор режимов резания и пути повышения производительности

- •6.3. Материалы для изготовления режущего инструмента

- •6.4. Общие сведения о металлорежущих станках

- •6.4.1. Классификация металлорежущих станков

- •6.4.2. Кинематическая схема станка

- •6.5. Обработка на токарных станках

- •6.5.1. Метод точения

- •6.5.2. Токарно-винторезные станки

- •6.5.3. Токарно-карусельные станки

- •6.5.4. Токарно - револьверные станки

- •6.5.5. Токарные автоматы и полуавтоматы

- •6.6. Сверлильные и расточные станки

- •6.6.1. Инструмент для сверления и обработки отверстий

- •6.6.2. Типы сверлильных станков

- •6.7. Обработка на фрезерных станках

- •6.7.1. Метод фрезерования и типы фрез

- •6.7.2. Фрезерные станки общего назначения

- •6.7.3. Приспособления для фрезерных станков

- •6.8. Протягивание

- •6.8.1. Типы станков и их назначение

- •6.8.2. Режущий инструмент и схемы обработки

- •6.9. Процессы обработки резанием зубьев зубчатых колес

- •6.9.1. Методы профилирования зубьев зубчатых колес

- •6.9.2. Зуборезный инструмент

- •6.9.3. Технологические методы нарезания зубчатых колес

- •6.10. Резьбонарезание

- •6.10.1. Инструмент для образования резьбы

- •6.10.2. Нарезание резьб резцами и гребенками

- •6.10.3. Нарезание резьбы фрезами

- •6.10. 4. Нарезание резьб метчиками

- •6.10.5. Нарезание резьбы плашками

- •6.10.6. Резьбонарезные головки

- •6.10.7. Накатывание резьб

- •6.11. Абразивная обработка

- •6.11.1. Абразивные инструменты

- •6.11.2. Шлифование

- •6.11.3. Хонингование

- •6.11.4. Суперфиниширование

- •6.11.5. Полирование

- •6.11.6. Доводка

- •6.12. Электрические, химические и комбинированные методы обработки

- •6.12.1. Ультразвуковое резание

- •6.12.2. Обработка резанием с нагревом

- •6.12.3. Электроэрозионные методы обработки

- •6.12.4. Химические методы обработки

- •6.12.5. Лучевые методы обработки

- •6.13. Технологичность конструкции машин, механизмов и деталей

4.2.11. Газовая сварка

При газовой сварке сварное соединение получают нагревом кромок соединяемых частей до расплавления высокотемпературным пламенем горючих газов, сжигаемых в смеси с кислородом с помощью специальных сварочных горелок. Для пополнения сварочной ванны при необходимости применяют присадочный материал.

В

качестве горючего газа чаще всего

применяют ацетилен, но иногда используют

природный газ, пропан-бутановая смесь,

водород и д

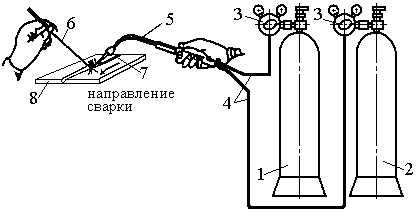

Рис.

4.20. Пост для газовой сварки:

1-

баллон с горючим газом, 2- баллон с

кислородом, 3- газовые редукторы, 4-

резиновые шланги, 5- сварочная горелка,

6- присадочный материал, 7- сварной шов,

8- свариваемый металл

Пост для газовой сварки (рис. 4.20) состоит из баллона с горючим газом 1, баллона с кислородом 2, газовых редукторов 3, резиновых шлангов 4 и сварочной горелки 5 со сменными наконечниками. Также применяются переносные ацетиленовые генераторы или стационарные ацетиленовые генераторы, от которых ацетилен подается к сварочному посту по ацетиленопроводу.

Используемый для сварочных работ кислород хранится в стальных баллонах под давлением 15 МПа. Наиболее распространены баллоны емкостью 40 дм3(литров). При давлении 15 МПа такой баллон вмещает около 6000 дм3кислорода. Баллоны окрашивают в голубой цвет с черной надписью «Кислород».

Баллонный ацетилен используют при работе в полевых условиях. Конструкция ацетиленовых баллонов аналогична кислородным баллонам. Давление ацетилена в баллоне 1,5 МПа. Т.к. при избыточном давлении свыше 0,175 МПа ацетилен взрывоопасен, используют свойство хорошей растворимости его в ацетоне (в одном объеме ацетона при давлении 0,15 МПа растворяется 23 объема ацетилена). С повышением давления растворимость ацетилена пропорционально возрастает. Ацетиленовый баллон заполняют пористой массой (активированным углем или пемзой) и ацетоном. Растворенный в ацетоне ацетилен пропитывает пористую массу и становится безопасным для хранения. Ацетиленовые баллоны окрашивают в белый цвет и делают на них красной краской надпись «Ацетилен».

Для снижения давления газа на выходе из баллона и поддержания постоянной величины его рабочего давления независимо от расхода газа из баллона применяют газовые редукторы. Кислородные редукторы понижают давление от 15 до 0,1 МПа, а ацетиленовые – от 1,6 до 0,02 МПа. На редукторы обычно устанавливают два манометра. Один показывает давление газа на входе в редуктор, второй – на выходе из него.

Для получения ацетилена непосредственно на месте сварки используют аппараты, называемые ацетиленовыми генераторами. Ацетилен в них получают при взаимодействии воды с карбидом кальция:

СаС2 + 2Н2О = Са(ОН)2 + С2Н2 + Q.

При разложении одного килограмма карбида кальция образуется 250 … 300 дм3ацетилена.

Ацетиленовые генераторы могут быть различных систем и размеров, их различают по способу взаимодействия воды и карбида кальция, по давлению выходящего газа, по производительности.

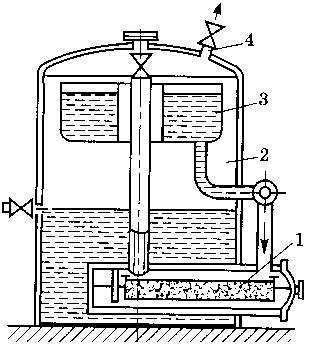

А

Рис.4.21.

Схема ацетиленового генератора

комбинированного типа:

1

- зарядник, 2 - газосборник, 3 - бак с водой,

4 - отбор газа

По системам регулирования взаимодействия карбида кальция с водой различают генераторы с количественным и повременным регулированием реагирующих веществ. Количественное регулирование ацетилена осуществляют периодической дозировкой либо карбида кальция при постоянном объеме воды в зоне реакции (система «карбид в воду»), либо дозировкой воды при загрузке всего карбида кальция (система «вода на карбид»). Широко применяют и комбинированную систему генераторов с дозировкой обоих реагирующих веществ - карбида кальция и воды. Повременное регулирование количества ацетилена в газосборнике осуществляется периодической дозировкой времени контактирования карбида кальция с водой. Такие системы генераторов называют контактными. Если подвижным компонентом служит карбид кальция, то такая система носит название «погружения», если подвижной системой является вода, то - «вытеснения». Существуют также системы генераторов, в которых сочетается количественная и повременная система регулирования.

По давлению вырабатываемого ацетилена генераторы делятся на три группы: низкого (до 0,01 МПа), среднего (0,01 … 0,15 МПа) и высокого (свыше 0,15 МПа) давления.

По роду установки и производительности генераторы подразделяют на передвижные и стационарные. Производительность передвижных генераторов около 5 мз/ч.

При выполнении газовой сварки возможно явление, называемое обратном ударом пламени, приводящее к взрыву. Обратным ударом называют проникание фронта пламени внутрь канала сопла горелки и распространение его навстречу потоку горючей смеси. Оно возникает при нагреве мундштука сварочной горелки выше 500 °С, малом расстоянии мундштука от поверхности нагрева, засорении сопла или центрального отверстия инжектора горелки и в других случаях, когда скорость истечения горючего газа становится меньше скорости его горения.

Для предохранения ацетиленовых генераторов от взрыва при обратных ударах пламени сварочные посты оснащают предохранительными затворами. Наиболее распространены водяные затворы.

Основным инструментом при газовой сварке является сварочная горелка. Предназначена она для смешивания кислорода и горючего газа в нужной пропорции и создания сварочного пламени необходимой мощности, размеров, формы и состава. В зависимости от способа подачи горючего газа и кислорода в камеру смешивания различают горелки низкого давления (инжекторные) и высокого давления (безинжекторные).

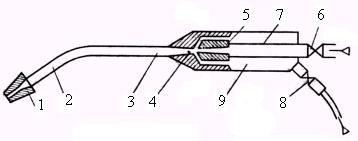

В промышленности используют преимущественно инжекторные горелки, т. к. они более безопасны в эксплуатации и работают на низком и среднем давлениях. Схема горелки такого типа приведена на рис. 4.22.

Принцип работы этой горелки основан на подсосе ацетилена струёй кислорода. Подсос, называемый инжекцией, осуществляется следующим образом. Кислород под давлением 0,1 … 0,4 МПа через регулировочный вентиль 6 и трубку 7 подается к инжектору 5. Последний имеет узкое центральное отверстие (сопло) и продольные пазы.

В

Рис.

4.22. Схема сварочной горелки:

1-

мундштук, 2- наконечник, 3- камера

смешивания, 4- камера, 5- инжектор, 6-

регулировочный вентиль для кислорода,

7- трубка, 8- регулировочный вентиль для

ацетилена, 9- ацетиленовые каналы

Горелка инжекторного типа имеет семь сменных наконечников с различными диаметрами выходных отверстий инжектора и мундштука. Это позволяет регулировать мощность ацетилено-кислородного пламени и дает возможность сваривать металл толщиной 0,5 … 30 мм.

В зависимости от соотношения кислорода и ацетилена, поступающих из горелки, различают три основных вида ацетиленокислородного пламени: нормальное или восстановительное, окислительное (с избытком кислорода) и науглероживающее (с избытком ацетилена).

При соотношении газов равном единице газосварочное пламя называется нормальным. Таким пламенем сваривают большинство сталей. При увеличении содержания кислорода пламя приобретает окислительные свойства. Такое пламя используют только при сварке латуни. При увеличении содержания ацетилена пламя называют науглероживающим. Его применяют для сварки чугуна и цветных металлов.

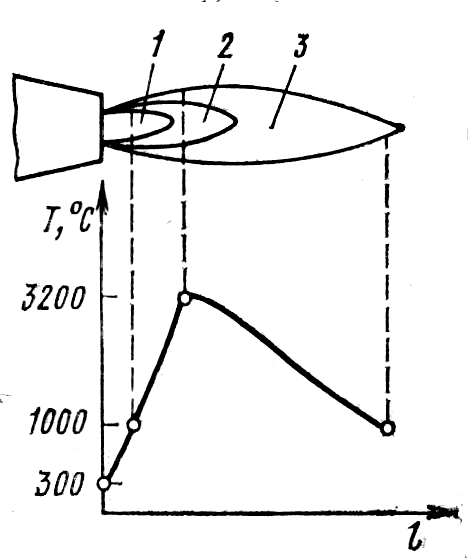

Строение газосварочного пламени и распределение температуры по его оси показаны на рис. 4.23.

Ацетиленокислородное пламя состоит из трех зон ярко очерченного ядра 1 (температура около 1000 °С), сварочной 2 (температура 3050 … 3150 °С) и факела 3 (температура около 1200 °С).

П

Рис.

4.23. Газосварочное пламя:

1

- ядро, 2 – средняя (сварочная) зона, 3 -

факел

Для заполнения зазора между кромками свариваемого металла и образования сварного шва в сварочную ванну вводят присадочный металл в виде проволоки, прутков или полосок, нарезаемых из металла того же или близкого состава, что и свариваемый. Если формирование шва возможно за счет расплавления кромок основного металла, то присадочный металл не применяют.

Газовая сварка имеет следующие достоинства:

хорошее качество сварного шва;

универсальность (газовой сваркой можно сваривать почти все металлы, применяемые в технике, а такие металлы и сплавы как чугун, медь, свинец, латунь легче поддаются газовой сварке, чем дуговой, причем швы выполняют в любом пространственном положении);

не требует сложного оборудования и источника электрической энергии, что определяет ее применение не только в стационарных, но и в полевых условиях при ремонтных и монтажных работах;

менее вредные условия труда сварщика;

более плавный нагрев, чем при дуговой сварке, что позволяет сваривать заготовки малой толщины (0,2 … 3 мм), легкоплавкие цветные металлы и сплавы, а также металлы и сплавы, требующие постепенного нагрева и охлаждения, например инструментальные стали, чугун, латунь.

К недостаткам газовой сварки относят:

значительную деформация свариваемых изделий за счет медленного нагрева;

резкое снижение производительности газовой сварки при увеличении толщины металла заготовки;

необходимость высокой квалификации сварщика;

взрывоопасность.

В настоящее время газовую сварку применяют при изготовлении и монтаже листовых и трубчатых конструкций из малоуглеродистых и низколегированных сталей толщиной до 3 … 5 мм, при сантехнических работах, при сварке сплавов на основе меди, при исправлении дефектов в отливках из серого чугуна и бронзы, а также в производстве изделий из цветных металлов и их сплавов.