- •Раздел 1. Основы металлургического производства

- •1.1. Материалы, применяемые в машино- и приборостроении

- •1.2. Общие сведения о металлургическом производстве

- •1.2.1. Основы производства черных металлов

- •1.2.1.2.4.1. Дуговая плавильная электропечь

- •1.2.1.2.4.2. Индукционная плавильная электропечь

- •1.2.2. Основы производства цветных металлов

- •Раздел 2. Технология литейного производства

- •2.1. Место, значение и перспективы развития литейного производства в машиностроении

- •2.2. Общая технологическая схема изготовления отливки

- •2.3. Способы получения отливок и факторы выбора способов

- •2.4. Поколения и разновидности литейных форм

- •2.5. Изготовление отливок в разовых толстостенных формах

- •2.5.1. Понятие об устройстве формы

- •2.5.2. Модельный комплект

- •2.5.3. Формовочные и стержневые смеси

- •2.5.4. Изготовление полуформы

- •2.5.5. Особенности изготовления стержней

- •2.5.6. Отделка полуформ и стержней и их сборка

- •2.5.7. Некоторые технологии изготовления форм

- •2.5.8. Заполнение форм расплавом

- •2.5.9. Удаление отливок из форм и стержней из отливок

- •2.5.10. Финишные операции обработки отливок

- •2.6. Изготовление отливок в разовых тонкостенных (оболочковых) формах

- •2.7. Другие методы литья по разовым моделям

- •2.8. Изготовление отливок в многократных формах

- •2.8.1. Изготовление отливок в металлических формах (кокилях)

- •2.8.2. Изготовление отливок в металлических формах под высоким давлением

- •2.8.3. Литьё выжиманием

- •2.8.4. Непрерывное литьё

- •2.8.5. Электрошлаковое литьё

- •2.9. Литьё под регулируемым давлением

- •2.10. Литьё намораживанием

- •2.11. Центробежное литьё

- •2.12. Суспензионное литье

- •2.13. Литейные сплавы

- •2.13.1. Понятие о литейных сплавах

- •2.13.2. Литейные свойства сплавов

- •2.13.3. Механические свойства

- •2.13.4. Физические и химические свойства

- •2.13.5. Технологические свойства

- •2.13.6. Эксплутационные свойства

- •13.7. Краткая характеристика литейных сплавов

- •2.13.8. Плавка литейных сплавов

- •2.14. Технологические требования к конструкции отливки

- •2.14.1. Общее понятие технологичности отливки

- •2.14.2. Некоторые основные требования к конструкции отливки

- •2.15. Основы проектирования технологии изготовления отливки

- •Раздел 3. Обработка металлов давлением

- •3.1. Общие сведения

- •3.1.1. Физические основы пластической деформации

- •3.1.2. Достоинства обработки металлов давлением

- •3.1.3. Влияние обработки давлением на структуру и свойства металлов и сплавов

- •3.2. Нагрев металла перед обработкой давлением

- •3.2.1. Выбор температурного режима обработки давлением

- •3.2.2. Нагревательные устройства

- •3.3. Виды обработки металлов давлением

- •3.3.1. Прокатное производство

- •3.3.2. Прессование

- •3.3.3. Волочение

- •3.3.4. Ковка

- •3.3.5. Объемная штамповка

- •3.3.6. Листовая штамповка

- •3.3.7. Специальные способы обработки давлением

- •Раздел 4. Технология сварочных процессов, пайки и склеивания

- •4.1. Физические основы сварки

- •4.1.1. Сущность образования сварного соединения

- •4.1.2. Общая характеристика сварных соединений

- •4.2. Сварка плавлением

- •4.2.1. Сущность процесса дугоВой сварКи

- •4.2.2. Электрическая дуга

- •4.2.3. Источники питания сварочной дуги

- •4.2.4. Ручная дуговая сварка

- •4.2.5. Автоматическая дуговая сварка под слоем флюСа

- •4.2.6. Дуговая сварка в защитных газах

- •4.2.7. Плазменная сварка

- •4.2.8. Электрошлаковая сварка

- •4.2.9. Электронно-лучевая сварка

- •4.2.10. Лазерная сварка

- •4.2.11. Газовая сварка

- •4.3. Сварка давлением

- •4.3.1. Основные способы контактной сварки

- •4.3.2. Машины для контактной сварки

- •4.3.3. Технология точечной и шовной сварки

- •4.3.4. Технология стыковой сварки

- •4.3.5. Конденсаторная сварка

- •4.3.6. Специальные виды сварки давлением

- •4.4. Физико - химические основы свариваемости

- •4.5. Технология сварки конструкционных материалов

- •4.5.1. Особенности сварки углеродистых сталей.

- •4.5.2. Особенности сварки легированных сталей.

- •4.5.3. Особенности сварки чугуна

- •4.5.4. Особенности сварки цветных сплавов

- •4.6. Технологичность сварных соединений

- •4.7. Пайка и Склеивание материалов

- •4.7.1. Пайка

- •4.7.2. Склеивание

- •Раздел 5. Технология производства изделий из порошков, полимеров, резин, композиционных и неорганических материалов

- •5.1. Порошковая металлургия

- •5.1.1. Основы технологии

- •5.1.2. Порошковые материалы

- •5.2. Самораспространяющийся высокотемпературный синтез (свс)

- •5.3. Полимеры

- •5.3.1. Строение и свойства полимеров

- •5.3.2. Технологии получения изделий

- •5.4. Композиционные материалы (км)

- •5.4.1. Композиты с металлической матрицей

- •5.4.2. Композиты с полимерной матрицей

- •5.4.3. Методы получения изделий из км

- •5.5. Резиновые изделия

- •5.6. Неорганические материалы

- •5.6.1. Неорганические стекла

- •5.6.2. Керамика

- •Раздел6. Технологические методы обработки деталей машин

- •6.1.Общие сведения

- •6.1.1. Методы обработки заготовок деталей машин

- •6.1.2. Точность и шероховатость обработки

- •6.2. Основы резания металлов

- •6.2.1. Движения при резании и схемы обработки

- •6.2.2. Характеристики резания и геометрия срезаемого слоя

- •6.2.3. Элементы токарного резца

- •6.2.4. Координатные плоскости резцов

- •6.2.5. Углы резца в статике

- •6.2.6. Физические основы процесса резания

- •6.2.7. Выбор режимов резания и пути повышения производительности

- •6.3. Материалы для изготовления режущего инструмента

- •6.4. Общие сведения о металлорежущих станках

- •6.4.1. Классификация металлорежущих станков

- •6.4.2. Кинематическая схема станка

- •6.5. Обработка на токарных станках

- •6.5.1. Метод точения

- •6.5.2. Токарно-винторезные станки

- •6.5.3. Токарно-карусельные станки

- •6.5.4. Токарно - револьверные станки

- •6.5.5. Токарные автоматы и полуавтоматы

- •6.6. Сверлильные и расточные станки

- •6.6.1. Инструмент для сверления и обработки отверстий

- •6.6.2. Типы сверлильных станков

- •6.7. Обработка на фрезерных станках

- •6.7.1. Метод фрезерования и типы фрез

- •6.7.2. Фрезерные станки общего назначения

- •6.7.3. Приспособления для фрезерных станков

- •6.8. Протягивание

- •6.8.1. Типы станков и их назначение

- •6.8.2. Режущий инструмент и схемы обработки

- •6.9. Процессы обработки резанием зубьев зубчатых колес

- •6.9.1. Методы профилирования зубьев зубчатых колес

- •6.9.2. Зуборезный инструмент

- •6.9.3. Технологические методы нарезания зубчатых колес

- •6.10. Резьбонарезание

- •6.10.1. Инструмент для образования резьбы

- •6.10.2. Нарезание резьб резцами и гребенками

- •6.10.3. Нарезание резьбы фрезами

- •6.10. 4. Нарезание резьб метчиками

- •6.10.5. Нарезание резьбы плашками

- •6.10.6. Резьбонарезные головки

- •6.10.7. Накатывание резьб

- •6.11. Абразивная обработка

- •6.11.1. Абразивные инструменты

- •6.11.2. Шлифование

- •6.11.3. Хонингование

- •6.11.4. Суперфиниширование

- •6.11.5. Полирование

- •6.11.6. Доводка

- •6.12. Электрические, химические и комбинированные методы обработки

- •6.12.1. Ультразвуковое резание

- •6.12.2. Обработка резанием с нагревом

- •6.12.3. Электроэрозионные методы обработки

- •6.12.4. Химические методы обработки

- •6.12.5. Лучевые методы обработки

- •6.13. Технологичность конструкции машин, механизмов и деталей

4.2.8. Электрошлаковая сварка

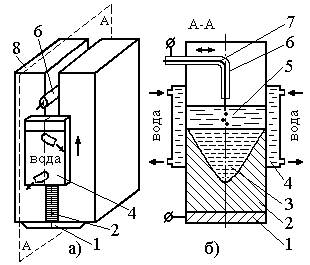

При электрошлаковой сварке источником теплоты для расплавления металла является высокотемпературная шлаковая ванна, полученная за счет расплавления флюса электрическим током. Схема процесса представлена на рис. 4.17.

Обычно электрошлаковой сваркой выполняют вертикальные швы. В этом случае свариваемые заготовки 8 устанавливают вертикально на некотором расстоянии друг от друга. Зазор между заготовками по бокам закрывают ползунами 4, а снизу вводной планкой 1. Полученное пространство заполняют флюсом и через мундштук 6 в него подают сварочную проволоку 7. Начало процесса аналогично сварке под слоем флюса, т.е. после подключения электрического тока возбуждается электрическая дуга между вводной планкой и сварочной проволокой электродом (в данном случае она является плавящимся электродом). После расплавления флюса и образования шлаковой ванны 5 сварочная проволока 7 оказывается погруженной в расплавленный шлак. В следствие шунтирования дуги горение ее прекращается, однако подача проволоки и подвод тока продолжаются. В результате за счет электросопротивления расплавленного шлака сварочная ванна разогревается до температуры 2000 °С. Выделяющегося тепла оказывается достаточно для дальнейшего плавления кромок свариваемых изделий и электродной проволоки.

В

Рис.

4.17. Схема процесса электрошлаковой

сварки:

а)-

схема установки, б)- разрез по плоскости

А-А

1-

вводная планка, 2– сварной шов, 3- ванна

расплавленного металла, 4– ползун, 5–

шлаковая ванна, 6– мундштук, 7– сварочная

проволока, 8– основной металл

Шлаковая ванна по сравнению с электрической дугой является равномерно распределенным источником теплоты. В результате металл кромок заготовок расплавляется одновременно по всему периметру шлаковой ванны. Это позволяет за один проход сваривать изделия большой толщины. В зависимости от толщины свариваемых элементов процесс ведут с помощью одной или нескольких сварочных проволок. Сварку одним электродом используют для соединения металла до 60 мм. Заготовки толщиной до 150 мм также сваривают одним электродом, но последние здесь совершают колебания вдоль зазора для обеспечения равномерного разогрева шлаковой ванны по всей ее толщине. Для соединения металла толщиной до 500 мм используют сварку тремя электродными проволоками диаметром 2 … 3 мм.

Процесс сварки осуществляют с помощью специальных автоматов, обеспечивающих подачу сварочных проволок их перемещение в зазоре, а также движение всей конструкции относительно свариваемого изделия.

Устойчивость электрошлаковой сварки определяется ее режимом. Основными параметрами режима сварки являются сварочный ток, напряжение на электродах и скорость сварки. К дополнительным параметрам относятся зазор между свариваемыми заготовками, скорость подачи электрода, число электродов и площадь их поперечного сечения, глубина шлаковой ванны, состав флюса, вылет электрода, скорость поперечных колебаний электрода.

Флюсы, применяемые для электрошлаковой сварки, имеют специальный состав, зависящий от химического состава свариваемых металлов. В некоторых случаях используют флюсы, предназначенные для сварки под слоем флюса.

В качестве источников питания для электрошлаковой сварки применяют трансформаторы с жесткой характеристикой и напряжением от 35 до 55 В. Сварочный ток составляет 750 ... 1000 °С.

Этот метод сварки широко применяют в тяжелом машиностроении при изготовлении крупногабаритных конструкций (валов, корпусных деталей и других ковано-сварных и лито-сварных конструкций) с толщиной свариваемого металла от 50 до 2000 мм

По сравнению с автоматической сваркой под слоем флюса электрошлаковая сварка имеет следующие преимущества:

более высокая производительность, обусловленная непрерывностью процесса, выполнением шва за один проход при любой толщине металла и увеличением сварочного тока в 1,5 … 2 раза;

лучшая макроструктура шва в результате выполнения его за один проход и отсутствие в результате этого многослойности, а также большая его однородность;

меньшие затраты на выполнение одного метра сварного шва вследствие повышения производительности, исключения необходимости подготовки кромок заготовок, расхода сварочной проволоки, флюса и электроэнергии.

Недостатком электрошлаковой сварки является образование крупного зерна в шве и околошовной зоне вследствие замедленного нагрева и охлаждения. Это требует термической обработки после сварки (отжига или нормализации) для измельчения зерна в металле сварного соединения.