- •Раздел 1. Основы металлургического производства

- •1.1. Материалы, применяемые в машино- и приборостроении

- •1.2. Общие сведения о металлургическом производстве

- •1.2.1. Основы производства черных металлов

- •1.2.1.2.4.1. Дуговая плавильная электропечь

- •1.2.1.2.4.2. Индукционная плавильная электропечь

- •1.2.2. Основы производства цветных металлов

- •Раздел 2. Технология литейного производства

- •2.1. Место, значение и перспективы развития литейного производства в машиностроении

- •2.2. Общая технологическая схема изготовления отливки

- •2.3. Способы получения отливок и факторы выбора способов

- •2.4. Поколения и разновидности литейных форм

- •2.5. Изготовление отливок в разовых толстостенных формах

- •2.5.1. Понятие об устройстве формы

- •2.5.2. Модельный комплект

- •2.5.3. Формовочные и стержневые смеси

- •2.5.4. Изготовление полуформы

- •2.5.5. Особенности изготовления стержней

- •2.5.6. Отделка полуформ и стержней и их сборка

- •2.5.7. Некоторые технологии изготовления форм

- •2.5.8. Заполнение форм расплавом

- •2.5.9. Удаление отливок из форм и стержней из отливок

- •2.5.10. Финишные операции обработки отливок

- •2.6. Изготовление отливок в разовых тонкостенных (оболочковых) формах

- •2.7. Другие методы литья по разовым моделям

- •2.8. Изготовление отливок в многократных формах

- •2.8.1. Изготовление отливок в металлических формах (кокилях)

- •2.8.2. Изготовление отливок в металлических формах под высоким давлением

- •2.8.3. Литьё выжиманием

- •2.8.4. Непрерывное литьё

- •2.8.5. Электрошлаковое литьё

- •2.9. Литьё под регулируемым давлением

- •2.10. Литьё намораживанием

- •2.11. Центробежное литьё

- •2.12. Суспензионное литье

- •2.13. Литейные сплавы

- •2.13.1. Понятие о литейных сплавах

- •2.13.2. Литейные свойства сплавов

- •2.13.3. Механические свойства

- •2.13.4. Физические и химические свойства

- •2.13.5. Технологические свойства

- •2.13.6. Эксплутационные свойства

- •13.7. Краткая характеристика литейных сплавов

- •2.13.8. Плавка литейных сплавов

- •2.14. Технологические требования к конструкции отливки

- •2.14.1. Общее понятие технологичности отливки

- •2.14.2. Некоторые основные требования к конструкции отливки

- •2.15. Основы проектирования технологии изготовления отливки

- •Раздел 3. Обработка металлов давлением

- •3.1. Общие сведения

- •3.1.1. Физические основы пластической деформации

- •3.1.2. Достоинства обработки металлов давлением

- •3.1.3. Влияние обработки давлением на структуру и свойства металлов и сплавов

- •3.2. Нагрев металла перед обработкой давлением

- •3.2.1. Выбор температурного режима обработки давлением

- •3.2.2. Нагревательные устройства

- •3.3. Виды обработки металлов давлением

- •3.3.1. Прокатное производство

- •3.3.2. Прессование

- •3.3.3. Волочение

- •3.3.4. Ковка

- •3.3.5. Объемная штамповка

- •3.3.6. Листовая штамповка

- •3.3.7. Специальные способы обработки давлением

- •Раздел 4. Технология сварочных процессов, пайки и склеивания

- •4.1. Физические основы сварки

- •4.1.1. Сущность образования сварного соединения

- •4.1.2. Общая характеристика сварных соединений

- •4.2. Сварка плавлением

- •4.2.1. Сущность процесса дугоВой сварКи

- •4.2.2. Электрическая дуга

- •4.2.3. Источники питания сварочной дуги

- •4.2.4. Ручная дуговая сварка

- •4.2.5. Автоматическая дуговая сварка под слоем флюСа

- •4.2.6. Дуговая сварка в защитных газах

- •4.2.7. Плазменная сварка

- •4.2.8. Электрошлаковая сварка

- •4.2.9. Электронно-лучевая сварка

- •4.2.10. Лазерная сварка

- •4.2.11. Газовая сварка

- •4.3. Сварка давлением

- •4.3.1. Основные способы контактной сварки

- •4.3.2. Машины для контактной сварки

- •4.3.3. Технология точечной и шовной сварки

- •4.3.4. Технология стыковой сварки

- •4.3.5. Конденсаторная сварка

- •4.3.6. Специальные виды сварки давлением

- •4.4. Физико - химические основы свариваемости

- •4.5. Технология сварки конструкционных материалов

- •4.5.1. Особенности сварки углеродистых сталей.

- •4.5.2. Особенности сварки легированных сталей.

- •4.5.3. Особенности сварки чугуна

- •4.5.4. Особенности сварки цветных сплавов

- •4.6. Технологичность сварных соединений

- •4.7. Пайка и Склеивание материалов

- •4.7.1. Пайка

- •4.7.2. Склеивание

- •Раздел 5. Технология производства изделий из порошков, полимеров, резин, композиционных и неорганических материалов

- •5.1. Порошковая металлургия

- •5.1.1. Основы технологии

- •5.1.2. Порошковые материалы

- •5.2. Самораспространяющийся высокотемпературный синтез (свс)

- •5.3. Полимеры

- •5.3.1. Строение и свойства полимеров

- •5.3.2. Технологии получения изделий

- •5.4. Композиционные материалы (км)

- •5.4.1. Композиты с металлической матрицей

- •5.4.2. Композиты с полимерной матрицей

- •5.4.3. Методы получения изделий из км

- •5.5. Резиновые изделия

- •5.6. Неорганические материалы

- •5.6.1. Неорганические стекла

- •5.6.2. Керамика

- •Раздел6. Технологические методы обработки деталей машин

- •6.1.Общие сведения

- •6.1.1. Методы обработки заготовок деталей машин

- •6.1.2. Точность и шероховатость обработки

- •6.2. Основы резания металлов

- •6.2.1. Движения при резании и схемы обработки

- •6.2.2. Характеристики резания и геометрия срезаемого слоя

- •6.2.3. Элементы токарного резца

- •6.2.4. Координатные плоскости резцов

- •6.2.5. Углы резца в статике

- •6.2.6. Физические основы процесса резания

- •6.2.7. Выбор режимов резания и пути повышения производительности

- •6.3. Материалы для изготовления режущего инструмента

- •6.4. Общие сведения о металлорежущих станках

- •6.4.1. Классификация металлорежущих станков

- •6.4.2. Кинематическая схема станка

- •6.5. Обработка на токарных станках

- •6.5.1. Метод точения

- •6.5.2. Токарно-винторезные станки

- •6.5.3. Токарно-карусельные станки

- •6.5.4. Токарно - револьверные станки

- •6.5.5. Токарные автоматы и полуавтоматы

- •6.6. Сверлильные и расточные станки

- •6.6.1. Инструмент для сверления и обработки отверстий

- •6.6.2. Типы сверлильных станков

- •6.7. Обработка на фрезерных станках

- •6.7.1. Метод фрезерования и типы фрез

- •6.7.2. Фрезерные станки общего назначения

- •6.7.3. Приспособления для фрезерных станков

- •6.8. Протягивание

- •6.8.1. Типы станков и их назначение

- •6.8.2. Режущий инструмент и схемы обработки

- •6.9. Процессы обработки резанием зубьев зубчатых колес

- •6.9.1. Методы профилирования зубьев зубчатых колес

- •6.9.2. Зуборезный инструмент

- •6.9.3. Технологические методы нарезания зубчатых колес

- •6.10. Резьбонарезание

- •6.10.1. Инструмент для образования резьбы

- •6.10.2. Нарезание резьб резцами и гребенками

- •6.10.3. Нарезание резьбы фрезами

- •6.10. 4. Нарезание резьб метчиками

- •6.10.5. Нарезание резьбы плашками

- •6.10.6. Резьбонарезные головки

- •6.10.7. Накатывание резьб

- •6.11. Абразивная обработка

- •6.11.1. Абразивные инструменты

- •6.11.2. Шлифование

- •6.11.3. Хонингование

- •6.11.4. Суперфиниширование

- •6.11.5. Полирование

- •6.11.6. Доводка

- •6.12. Электрические, химические и комбинированные методы обработки

- •6.12.1. Ультразвуковое резание

- •6.12.2. Обработка резанием с нагревом

- •6.12.3. Электроэрозионные методы обработки

- •6.12.4. Химические методы обработки

- •6.12.5. Лучевые методы обработки

- •6.13. Технологичность конструкции машин, механизмов и деталей

5.1.1. Основы технологии

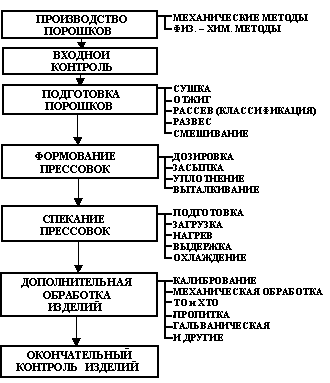

Принципиальной основой ПМ является использование смесей различных порошков для создания прессовок под давлением с помощью инструментов и последующего спекания прессовок при повышенной температуре для образования металлических связей. Схема порошковой металлургии, широко используемая на машиностроительных предприятиях, представлена на рис.5.1.

Предлагаемую схему условно можно разделить на две части: металлургическую (получение порошков) и машиностроительную (остальные операции). На большинстве машиностроительных предприятий выполняется вторая часть, а порошки получаются на специализированных предриятиях. Следует отметить, что окончательные свойства порошковых изделий зависят во многом от применяемого технологического процесса, который в первую очередь (особенно этап формования) определяется сложностью формы изделия. Принято делить изделия по сложности формы на 7 групп.

В качестве исходных применяются в основном металлические порошки, в которые добавляются порошки легирующих элементов, пластификаторы для сохранения формы прессовок и смазки для более равномерного уплотнения. Порошки обычно получают на специализированных производствах механическими и физико–химическими методами.

Рис.5.1. Технологическая схема процессов порошковой металлургии

К механическим методам получения порошков относят измельчение твердых материалов и диспергирование расплавов. При использованиифизико-химических методов получение порошка связано с существенным изменением химического состава исходного материала в результате глубоких физико-химических превращений и основными методами являются: получение металлических порошков восстановлением химических соединений, получение металлических порошков электролизом и метод термической диссоциации карбонилов металлов.

Метод получения порошков определяет их свойства и форму. Основные типы форм: сферическая, губчатая, осколочная, дендритная. пластинчатая и игольчатая.

В процессе транспортировки порошков на машиностроительные предприятия их свойства по различным причинам могут отклоняться от заданных и поэтому необходимо проводить входной контроль, не только с целью отправки рекламаций, но и с целью подготовки к дальнейшим технологическим операциям.Процесс подготовкивключает в себя: сушку при повышенной влажности; отжиг при появлении окислов; рассев (классификацию) по фракциям для получения оптимальной плотности при формовании; развес и смешивание для создания равномерного распределения различных порошков. Полученные смеси обычно необходимо использовать в течение нескольких часов.

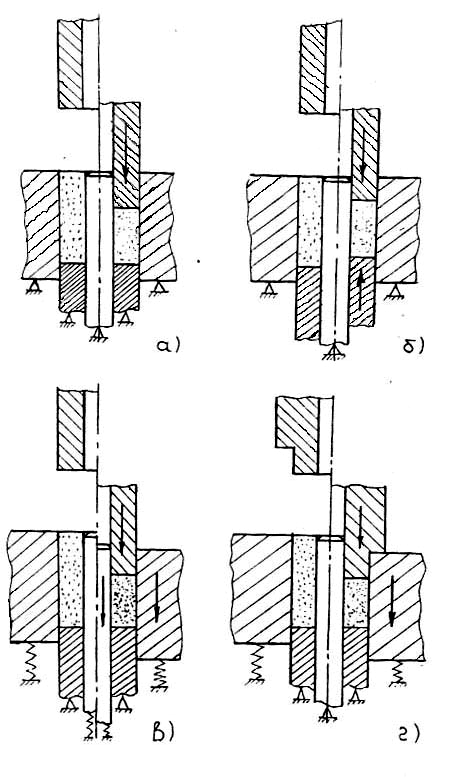

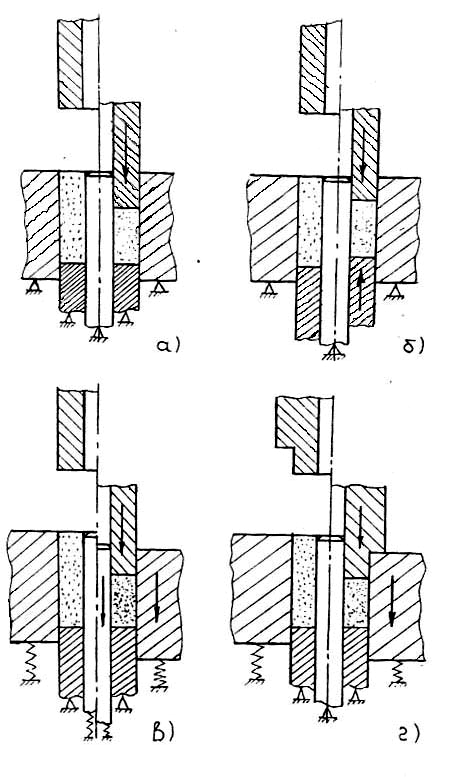

Д ляформования прессовокв

машиностроении наиболее широко

используется холодное прессование в

металлических пресс-формах, помещаемых

в механические или гидравлические

прессы. Для облегчения получения

прессовки в смеси вводят специально

пластификаторы (камфара, парафин, каучук

и др.) и применяют специальные смазки,

вводя их в смеси или смазывая пресс-формы

(стеараты различных металлов, стеариновая

кислота и др.). Основные схемы прессования

в холодных пресс-формах представлены

на рис. 5.2.

ляформования прессовокв

машиностроении наиболее широко

используется холодное прессование в

металлических пресс-формах, помещаемых

в механические или гидравлические

прессы. Для облегчения получения

прессовки в смеси вводят специально

пластификаторы (камфара, парафин, каучук

и др.) и применяют специальные смазки,

вводя их в смеси или смазывая пресс-формы

(стеараты различных металлов, стеариновая

кислота и др.). Основные схемы прессования

в холодных пресс-формах представлены

на рис. 5.2.

Р ис.

5.2. Основные схемы получения прессовок

в холодных пресс-формах:

ис.

5.2. Основные схемы получения прессовок

в холодных пресс-формах:

а) – одностороннее прессование, б) - двустороннее прессование, в) – двустороннее прессование с "плавающей" матрицей, г) – двустороннее прессование с принудительным перемещением матрицы.

Технологически процесс получения прессовки достаточно прост: дозируют порцию смеси, засыпают в пресс-форму, уплотняют до требуемой плотности, затем прессовку выталкивают из открытой пресс-формы и укладывают на специальные поддоны для последующего спекания. Полученные прессовки имеют малую прочность и поэтому с ними необходимо обращаться достаточно осторожно.

При простоте самого процесса прессования пресс-формы имеют сложную конструкцию с малыми допусками на точность и шероховатость сопрягаемых деталей, Сложность пресс-форм определяется группой сложности порошковых изделий по форме.

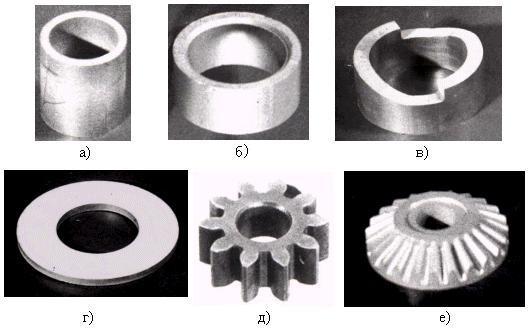

Примеры деталей, получаемых в холодных пресс-формах цеха порошковой металлургии ОАО "Алтайский завод агрегатов", показаны на рис. 5.3.

Рис. 5.3. Форма деталей, получаемых методом порошковой металлургии:

а, б - втулки, в – упор неподвижный, г – диск фрикционный, д – шестерня, е - сателлит

После формования прессовки необходимо подвергнуть спеканию. Спеканиеобычно производится в специальных печах с нейтральной или восстановительной атмосферой, либо в вакууме при температурах, составляющих 70 … 90% от температуры плавления основного компонента. В процессе спекания: восстанавливаются и диссоциируют окисные пленки, удаляются адсорбированные пары и газы, устраняются дефекты кристаллических решеток металлических порошков, происходит рекристаллизация частиц порошка, диффундируют атомы между соседними частицами, способствуя созданию металлических связей и многое другое. Критериями спекаемости могут быть характеристики прочности, пластичности, вязкости, пористости, износостойкости и т.д.

Основные этапы процесса спекания: подготовка, загрузка, нагрев, выдержка и последующее охлаждение. Следует обратить внимание на процесс нагрева. Для порошковых изделий характерен невысокий коэффициент теплопередачи и поэтому возникает опасность возникновения большого градиента напряжений между поверхностью и сердцевиной прессовки, в ряде случаев приводящий к возникновению трещин. Поэтому нагрев прессовок производят с меньшей скоростью, чем компактных изделий. Охлаждение после спекания в ряде случаев производят со скоростью выше критической, т.е. проводят закалку изделия с температуры спекания.

После спекание ряд изделий используется сразу, но зачастую применяют дополнительную обработкус целью стабилизации размеров, введения в поры смази, изменения механических свойств, как в объеме детали, так и на поверхности, и многое другое.

Холодное прессование с последующим спеканием позволяет получать изделия с минимальной пористостью 10 … 15%. Для получения изделий с меньшей пористостью в машиностроении применяют в основном либо горячее прессование в закрытых пресс-формах (ГП), либо динамическое горячее прессование (ДГП).

Горячее прессованиепредставляет собой технологическую операцию, в которой совмещаются процессы прессования и спекания, т.е. в процессе прессования прессовка вместе с пресс-формой нагревается до Т=0,5…0,8Тплпорошковой смеси. При сравнительно малых давлениях получаются практически беспористые изделия с более высокими прочностью и пластичностью, повышенными твердостью, электро- и теплопроводностью и более точными размерами. Структура изделий после горячего прессования более мелкозернистая и однородная. По комплексу свойств изделия нередко превосходят литые и кованые. При горячем прессования уменьшается усилие для достижения пластической деформации и в динамике растет коэффициент диффузии, что значительно уменьшает время спекания. Нагрев при горячем прессовании необходимо проводить быстро и поэтому применяются либо нагрев токами высокой частоты (ТВЧ), либо нагрев путем прямого включения пресс-формы в электрическую сеть, используя ее в качестве нагревательного элемента сопротивления. Естественно такой нагрев предъявляет повышенные требования к материалам пресс-форм: они дорогостоящи и служат меньшее время, чем холодные пресс-формы.

ДГП (горячая ковка и штамповка) является разновидностью горячего прессования в закрытых пресс-формах и представляет последовательность следующих операций: предварительное холодное прессование, спекание в защитной среде до пористости 25 … 30%, нагрев изделия ТВЧ, установка в горячем состоянии в пресс-форму, ДГП (ковка или штамповка), выбивка из пресс-формы, охлаждение с необходимой скоростью. Оптимальная температура ДГП углеродистых сталей – 900 … 1100ОС.

Для улучшения физико-механических свойств порошковых изделий, как было отмечено ранее, применяются операции дополнительной обработки, самыми эффективными из которых являются термическая, химико-термическая и термомеханическая обработки. Так, высокотемпературная термомеханическая обработка (ВТМО) углеродистых порошковых сталей позволяет получить детали с прочностью 1800 МПа, а для низколегированных порошковых сталей этот метод повышает уровень прочности до1900 … 2000 МПа.

Существуют и другие методы, но рассмотрение их не является предметом рассмотрения в настоящем пособии.