- •Раздел 1. Основы металлургического производства

- •1.1. Материалы, применяемые в машино- и приборостроении

- •1.2. Общие сведения о металлургическом производстве

- •1.2.1. Основы производства черных металлов

- •1.2.1.2.4.1. Дуговая плавильная электропечь

- •1.2.1.2.4.2. Индукционная плавильная электропечь

- •1.2.2. Основы производства цветных металлов

- •Раздел 2. Технология литейного производства

- •2.1. Место, значение и перспективы развития литейного производства в машиностроении

- •2.2. Общая технологическая схема изготовления отливки

- •2.3. Способы получения отливок и факторы выбора способов

- •2.4. Поколения и разновидности литейных форм

- •2.5. Изготовление отливок в разовых толстостенных формах

- •2.5.1. Понятие об устройстве формы

- •2.5.2. Модельный комплект

- •2.5.3. Формовочные и стержневые смеси

- •2.5.4. Изготовление полуформы

- •2.5.5. Особенности изготовления стержней

- •2.5.6. Отделка полуформ и стержней и их сборка

- •2.5.7. Некоторые технологии изготовления форм

- •2.5.8. Заполнение форм расплавом

- •2.5.9. Удаление отливок из форм и стержней из отливок

- •2.5.10. Финишные операции обработки отливок

- •2.6. Изготовление отливок в разовых тонкостенных (оболочковых) формах

- •2.7. Другие методы литья по разовым моделям

- •2.8. Изготовление отливок в многократных формах

- •2.8.1. Изготовление отливок в металлических формах (кокилях)

- •2.8.2. Изготовление отливок в металлических формах под высоким давлением

- •2.8.3. Литьё выжиманием

- •2.8.4. Непрерывное литьё

- •2.8.5. Электрошлаковое литьё

- •2.9. Литьё под регулируемым давлением

- •2.10. Литьё намораживанием

- •2.11. Центробежное литьё

- •2.12. Суспензионное литье

- •2.13. Литейные сплавы

- •2.13.1. Понятие о литейных сплавах

- •2.13.2. Литейные свойства сплавов

- •2.13.3. Механические свойства

- •2.13.4. Физические и химические свойства

- •2.13.5. Технологические свойства

- •2.13.6. Эксплутационные свойства

- •13.7. Краткая характеристика литейных сплавов

- •2.13.8. Плавка литейных сплавов

- •2.14. Технологические требования к конструкции отливки

- •2.14.1. Общее понятие технологичности отливки

- •2.14.2. Некоторые основные требования к конструкции отливки

- •2.15. Основы проектирования технологии изготовления отливки

- •Раздел 3. Обработка металлов давлением

- •3.1. Общие сведения

- •3.1.1. Физические основы пластической деформации

- •3.1.2. Достоинства обработки металлов давлением

- •3.1.3. Влияние обработки давлением на структуру и свойства металлов и сплавов

- •3.2. Нагрев металла перед обработкой давлением

- •3.2.1. Выбор температурного режима обработки давлением

- •3.2.2. Нагревательные устройства

- •3.3. Виды обработки металлов давлением

- •3.3.1. Прокатное производство

- •3.3.2. Прессование

- •3.3.3. Волочение

- •3.3.4. Ковка

- •3.3.5. Объемная штамповка

- •3.3.6. Листовая штамповка

- •3.3.7. Специальные способы обработки давлением

- •Раздел 4. Технология сварочных процессов, пайки и склеивания

- •4.1. Физические основы сварки

- •4.1.1. Сущность образования сварного соединения

- •4.1.2. Общая характеристика сварных соединений

- •4.2. Сварка плавлением

- •4.2.1. Сущность процесса дугоВой сварКи

- •4.2.2. Электрическая дуга

- •4.2.3. Источники питания сварочной дуги

- •4.2.4. Ручная дуговая сварка

- •4.2.5. Автоматическая дуговая сварка под слоем флюСа

- •4.2.6. Дуговая сварка в защитных газах

- •4.2.7. Плазменная сварка

- •4.2.8. Электрошлаковая сварка

- •4.2.9. Электронно-лучевая сварка

- •4.2.10. Лазерная сварка

- •4.2.11. Газовая сварка

- •4.3. Сварка давлением

- •4.3.1. Основные способы контактной сварки

- •4.3.2. Машины для контактной сварки

- •4.3.3. Технология точечной и шовной сварки

- •4.3.4. Технология стыковой сварки

- •4.3.5. Конденсаторная сварка

- •4.3.6. Специальные виды сварки давлением

- •4.4. Физико - химические основы свариваемости

- •4.5. Технология сварки конструкционных материалов

- •4.5.1. Особенности сварки углеродистых сталей.

- •4.5.2. Особенности сварки легированных сталей.

- •4.5.3. Особенности сварки чугуна

- •4.5.4. Особенности сварки цветных сплавов

- •4.6. Технологичность сварных соединений

- •4.7. Пайка и Склеивание материалов

- •4.7.1. Пайка

- •4.7.2. Склеивание

- •Раздел 5. Технология производства изделий из порошков, полимеров, резин, композиционных и неорганических материалов

- •5.1. Порошковая металлургия

- •5.1.1. Основы технологии

- •5.1.2. Порошковые материалы

- •5.2. Самораспространяющийся высокотемпературный синтез (свс)

- •5.3. Полимеры

- •5.3.1. Строение и свойства полимеров

- •5.3.2. Технологии получения изделий

- •5.4. Композиционные материалы (км)

- •5.4.1. Композиты с металлической матрицей

- •5.4.2. Композиты с полимерной матрицей

- •5.4.3. Методы получения изделий из км

- •5.5. Резиновые изделия

- •5.6. Неорганические материалы

- •5.6.1. Неорганические стекла

- •5.6.2. Керамика

- •Раздел6. Технологические методы обработки деталей машин

- •6.1.Общие сведения

- •6.1.1. Методы обработки заготовок деталей машин

- •6.1.2. Точность и шероховатость обработки

- •6.2. Основы резания металлов

- •6.2.1. Движения при резании и схемы обработки

- •6.2.2. Характеристики резания и геометрия срезаемого слоя

- •6.2.3. Элементы токарного резца

- •6.2.4. Координатные плоскости резцов

- •6.2.5. Углы резца в статике

- •6.2.6. Физические основы процесса резания

- •6.2.7. Выбор режимов резания и пути повышения производительности

- •6.3. Материалы для изготовления режущего инструмента

- •6.4. Общие сведения о металлорежущих станках

- •6.4.1. Классификация металлорежущих станков

- •6.4.2. Кинематическая схема станка

- •6.5. Обработка на токарных станках

- •6.5.1. Метод точения

- •6.5.2. Токарно-винторезные станки

- •6.5.3. Токарно-карусельные станки

- •6.5.4. Токарно - револьверные станки

- •6.5.5. Токарные автоматы и полуавтоматы

- •6.6. Сверлильные и расточные станки

- •6.6.1. Инструмент для сверления и обработки отверстий

- •6.6.2. Типы сверлильных станков

- •6.7. Обработка на фрезерных станках

- •6.7.1. Метод фрезерования и типы фрез

- •6.7.2. Фрезерные станки общего назначения

- •6.7.3. Приспособления для фрезерных станков

- •6.8. Протягивание

- •6.8.1. Типы станков и их назначение

- •6.8.2. Режущий инструмент и схемы обработки

- •6.9. Процессы обработки резанием зубьев зубчатых колес

- •6.9.1. Методы профилирования зубьев зубчатых колес

- •6.9.2. Зуборезный инструмент

- •6.9.3. Технологические методы нарезания зубчатых колес

- •6.10. Резьбонарезание

- •6.10.1. Инструмент для образования резьбы

- •6.10.2. Нарезание резьб резцами и гребенками

- •6.10.3. Нарезание резьбы фрезами

- •6.10. 4. Нарезание резьб метчиками

- •6.10.5. Нарезание резьбы плашками

- •6.10.6. Резьбонарезные головки

- •6.10.7. Накатывание резьб

- •6.11. Абразивная обработка

- •6.11.1. Абразивные инструменты

- •6.11.2. Шлифование

- •6.11.3. Хонингование

- •6.11.4. Суперфиниширование

- •6.11.5. Полирование

- •6.11.6. Доводка

- •6.12. Электрические, химические и комбинированные методы обработки

- •6.12.1. Ультразвуковое резание

- •6.12.2. Обработка резанием с нагревом

- •6.12.3. Электроэрозионные методы обработки

- •6.12.4. Химические методы обработки

- •6.12.5. Лучевые методы обработки

- •6.13. Технологичность конструкции машин, механизмов и деталей

6.10.6. Резьбонарезные головки

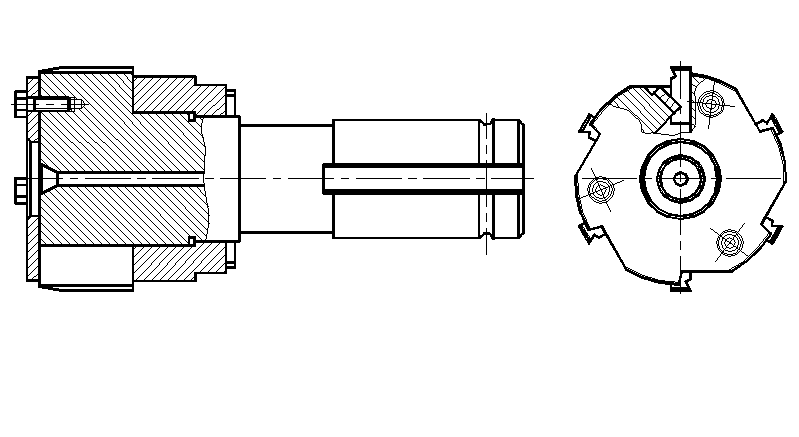

Резьбонарезные головки представляют собой сборный инструмент сложной конструкции, оснащенный комплектом из четырех штук круглых гребенок (рис. 6.92, а) или плоских плашек (рис. 6.92, б, в). Вставные режущие элементы головок автоматически раскрываются после прохода и освобождают деталь из головки. Резьбонарезные головки, предназначенные для нарезания резьб малых диаметров, имеют, как правило, принудительную подачу на шаг нарезаемой резьбы и образуют профиль резьбы за один проход.

Резьбонарезные головки, разработанные ЦНИИТмашем для образования резьб больших диаметров (рис. 6.93.), обеспечивают подачу головки самозатягиванием и позволяют нарезать резьбы за несколько проходов.

Схема работы методом, самозатягивания построена на самоподаче головки в процессе вращения нарезаемой заготовки. Для нарезания резьбы головками используются болторезные станки. При этом обеспечивается высокая производительность благодаря применению повышенной скорости резания и быстрого отвода после нарезания.

По конструкции головки подразделяют на следующие типы: по расположению плашек относительно нарезаемой детали – радиальные (рис. 6.92, а, б) и тангенциальные (рис. 6.92, б); по кинематике движения – вращающиеся для токарных полуавтоматов и невращающиеся для револьверных и резьбонарезных станков; по виду обрабатываемой резьбы – для обработки наружных резьб и для обработки внутренних резьб.

Н

а)

б)

в)

Рис.

6.92. Схемы работы резьбонарезных головок:

а-

с круглыми гребенками, б- с плоскими

плашками при радиальной подаче, в- с

плоскими плашками при тангенциальной

подаче

Рис.

6.93. Сборная резьбонарезная головка

ЦНИИТмаша с регулируемыми плашками

Головку можно регулировать в зависимости от диаметра нарезаемой резьбы. Для этого необходимо с помощью регулировочного винта поворачивать плашкодержатель относительно корпуса. Режущая кромка гребенки должна устанавливаться относительно заготовки в определенное положение, обеспечивая заданный угол на режущем элементе, расположенном в месте перехода режущей части гребенки в калибрующую.

Режимы обработки и нормы стойкости гребенок из быстрорежущих сталей выбираются по нормативам ЦБПНТ. Ориентировочные значения скорости резания при обработке конструкционных сталей – 3...8 м/мин; бронзы, латуни – 15...25 м/мин.

6.10.7. Накатывание резьб

Накатывание резьбы – наиболее производительный способ образования резьбы на деталях без снятия стружки методом пластического деформирования. Преимущества резьбонакатывания по сравнению с резьбонарезанием следующие: улучшение физико-механических свойств поверхностного слоя металла, так как в результате наклепа усталостная прочность резьбы повышается на 20 … 40%; экономия металла на 10 … 30%, так как диаметр заготовки под резьбу меньше диаметра получаемой резьбы и процесс идет без снятия стружки; точность и шероховатость поверхности резьбы соответствуют шлифованию; производительность при накатывании в десятки раз выше производительности при резьбонарезании.

Существуют следующие типы инструментов и способы накатывания резьб:

резьбонакатные ролики для накатывания резьб по способу радиального движения подачи роликов, касательного движения подачи заготовок и с осевым движением подачи заготовок;

резьбонакатные головки, оснащенные комплектом роликов: головки аксиального типа с осевой подачей заготовки; головки тангенциального типа; головки радиального типа с радиальной подачей роликов;

резьбонакатные плашки: плоского типа, сегментного типа и выдавливающие сборные плашки.

Выбор типа инструмента и способа накатывания зависит от типа резьбы и ее размеров, точности, длины и материала заготовки.

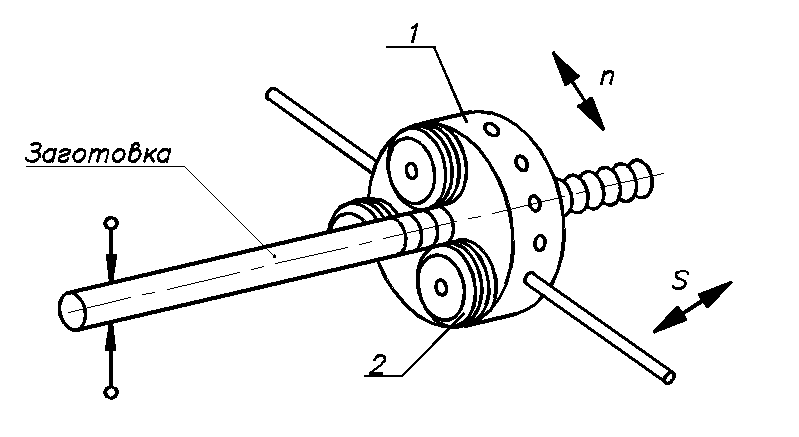

Резьбонакатные ролики и головки. Накатывание роликами является одним из самых универсальных и точных методов накатывания, отличающихся наиболее широкими технологическими возможностями. Накатывание резьбы роликами возможно по различным схемам: с радиальным движением подачи роликов, с касательным движением подачи заготовок, с осевой подачей заготовок.

Наиболее распространенный способ – накатывание резьбы с радиальной подачей.

Ролики (рис. 6.94.)

вращаются синхронно, и окружные скорости

роликов и заготовки равны. Заготовка

вращается под действием ролика, и ось

заготовки располагается ниже центров

ролика на 0,2…0,3мм для предотвращения

выталкивания заготовки в процессе

накатывания. Направление резьбы на

ролике п

Рис.

6.94. Схема образования резьбы резьбонакатными

роликами

Рис.

6.94. Схема образования резьбы резьбонакатными

роликами

При накатывании резьбы с касательным движением подачи заготовкиролики находятся на постоянном межосевом расстоянии друг от друга, и накатывание осуществляется с помощью подающих устройств – сепараторов (рис. 6.95, а). Накатывание с касательным движением подачи возможно двумя роликами с разными окружными скоростями:V1 иV2(рис. 6.95, а). При одинаковых диаметрах роликовD1 иD2это достигается различной частотой их вращенияn1 иn2, а при одинаковой частоте вращения роликов– различными диаметрами.

Накатывание резьбы на деталях большой длины осуществляют по способу с осевым движением подачи(рис. 6.95, б, в, г). Осевая подача осуществляется за счет осевой составляющей силы накатывания, возникающей при скрещивающемся расположении осей роликов. Скорость осевой подачи достигает – 9000 мм/мин.

Н

а)

б)

в)

г)

Рис.

6.95. Способы резьбонакатывания

Резьбонакатные головки аксиального типа применяются для накатывания резьб диаметром 4 ... 52 мм с шагом 0,7 ... 5 мм.

Нераскрывающиеся головки выполнены в виде сборного инструмента, на корпус 1которого установлены на осях ролики2(рис. 6.96, а). Ролики вращаются вокруг своих осей и наклонены под углом τи, равным углу подъема резьбы. По окончании накатывания головка свинчивается. Все ролики имеют заборную часть, а по шагу смещены относительно друг друга на1/n, гдеn– число роликов.

Наибольшее

распространение получили резьбонакатные

самораскрывающиеся головки (рис. 6.96,

б). В конце накатывания ролики расходятся,

и заготовка освобождается. Головки

подразделяются на в

а)

б)

Рис.

6.96. Резьбонакатные головки

Двухроликовые тангенциальные головкиприменяют для накатывания резьб диаметром от 3 до 52 мм. При этом используются станки токарной группы. Вращение роликов осуществляется под действием принудительно вращающейся заготовки. Окончание накатывания произойдет тогда, когда оси роликов и заготовки окажутся в одной плоскости, а вершины ниток одного ролика будут точно расположены против впадин другого.

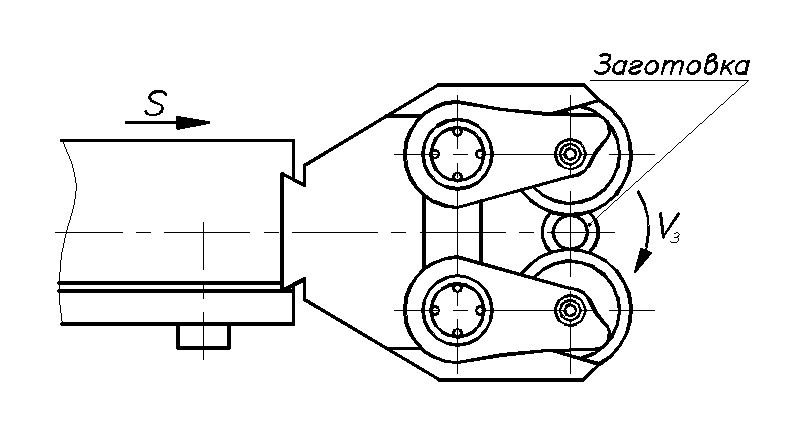

Плоские резьбонакатные плашки. Накатывание плоскими плашками реализуется на специальных или поперечно-строгальных станках. Заготовка прокатывается между неподвижной и подвижной плашками, и за один ход на ее поверхность переносятся рифления плашек, соответствующие требуемой резьбе (рис. 6.97.).

Н

Рис.

6.97. Схема образования резьбы резьбонакатными

плашками

Плоские плашки универсальны и просты по конструкции, но не обеспечивают стабильности диаметра накатываемой резьбы, и поэтому их применяют для накатывания резьбы на болтах, винтах, шурупах, шпильках. На рис. 6.97. показан способ накатывания резьб двумя плашками, из которых одна 1неподвижна, а подвижная3совершает возвратно-поступательное движение. При главном движении производится накатывание резьбы на заготовке2.

Благодаря наличию на плашке заборной части заготовка заклинивается, а затем прокатывается между плашками. Плашки располагаются строго параллельно, а витки резьбы смещены относительно друг друга на 0,5Р, гдеР– шаг нарезаемой резьбы.