- •Раздел 1. Основы металлургического производства

- •1.1. Материалы, применяемые в машино- и приборостроении

- •1.2. Общие сведения о металлургическом производстве

- •1.2.1. Основы производства черных металлов

- •1.2.1.2.4.1. Дуговая плавильная электропечь

- •1.2.1.2.4.2. Индукционная плавильная электропечь

- •1.2.2. Основы производства цветных металлов

- •Раздел 2. Технология литейного производства

- •2.1. Место, значение и перспективы развития литейного производства в машиностроении

- •2.2. Общая технологическая схема изготовления отливки

- •2.3. Способы получения отливок и факторы выбора способов

- •2.4. Поколения и разновидности литейных форм

- •2.5. Изготовление отливок в разовых толстостенных формах

- •2.5.1. Понятие об устройстве формы

- •2.5.2. Модельный комплект

- •2.5.3. Формовочные и стержневые смеси

- •2.5.4. Изготовление полуформы

- •2.5.5. Особенности изготовления стержней

- •2.5.6. Отделка полуформ и стержней и их сборка

- •2.5.7. Некоторые технологии изготовления форм

- •2.5.8. Заполнение форм расплавом

- •2.5.9. Удаление отливок из форм и стержней из отливок

- •2.5.10. Финишные операции обработки отливок

- •2.6. Изготовление отливок в разовых тонкостенных (оболочковых) формах

- •2.7. Другие методы литья по разовым моделям

- •2.8. Изготовление отливок в многократных формах

- •2.8.1. Изготовление отливок в металлических формах (кокилях)

- •2.8.2. Изготовление отливок в металлических формах под высоким давлением

- •2.8.3. Литьё выжиманием

- •2.8.4. Непрерывное литьё

- •2.8.5. Электрошлаковое литьё

- •2.9. Литьё под регулируемым давлением

- •2.10. Литьё намораживанием

- •2.11. Центробежное литьё

- •2.12. Суспензионное литье

- •2.13. Литейные сплавы

- •2.13.1. Понятие о литейных сплавах

- •2.13.2. Литейные свойства сплавов

- •2.13.3. Механические свойства

- •2.13.4. Физические и химические свойства

- •2.13.5. Технологические свойства

- •2.13.6. Эксплутационные свойства

- •13.7. Краткая характеристика литейных сплавов

- •2.13.8. Плавка литейных сплавов

- •2.14. Технологические требования к конструкции отливки

- •2.14.1. Общее понятие технологичности отливки

- •2.14.2. Некоторые основные требования к конструкции отливки

- •2.15. Основы проектирования технологии изготовления отливки

- •Раздел 3. Обработка металлов давлением

- •3.1. Общие сведения

- •3.1.1. Физические основы пластической деформации

- •3.1.2. Достоинства обработки металлов давлением

- •3.1.3. Влияние обработки давлением на структуру и свойства металлов и сплавов

- •3.2. Нагрев металла перед обработкой давлением

- •3.2.1. Выбор температурного режима обработки давлением

- •3.2.2. Нагревательные устройства

- •3.3. Виды обработки металлов давлением

- •3.3.1. Прокатное производство

- •3.3.2. Прессование

- •3.3.3. Волочение

- •3.3.4. Ковка

- •3.3.5. Объемная штамповка

- •3.3.6. Листовая штамповка

- •3.3.7. Специальные способы обработки давлением

- •Раздел 4. Технология сварочных процессов, пайки и склеивания

- •4.1. Физические основы сварки

- •4.1.1. Сущность образования сварного соединения

- •4.1.2. Общая характеристика сварных соединений

- •4.2. Сварка плавлением

- •4.2.1. Сущность процесса дугоВой сварКи

- •4.2.2. Электрическая дуга

- •4.2.3. Источники питания сварочной дуги

- •4.2.4. Ручная дуговая сварка

- •4.2.5. Автоматическая дуговая сварка под слоем флюСа

- •4.2.6. Дуговая сварка в защитных газах

- •4.2.7. Плазменная сварка

- •4.2.8. Электрошлаковая сварка

- •4.2.9. Электронно-лучевая сварка

- •4.2.10. Лазерная сварка

- •4.2.11. Газовая сварка

- •4.3. Сварка давлением

- •4.3.1. Основные способы контактной сварки

- •4.3.2. Машины для контактной сварки

- •4.3.3. Технология точечной и шовной сварки

- •4.3.4. Технология стыковой сварки

- •4.3.5. Конденсаторная сварка

- •4.3.6. Специальные виды сварки давлением

- •4.4. Физико - химические основы свариваемости

- •4.5. Технология сварки конструкционных материалов

- •4.5.1. Особенности сварки углеродистых сталей.

- •4.5.2. Особенности сварки легированных сталей.

- •4.5.3. Особенности сварки чугуна

- •4.5.4. Особенности сварки цветных сплавов

- •4.6. Технологичность сварных соединений

- •4.7. Пайка и Склеивание материалов

- •4.7.1. Пайка

- •4.7.2. Склеивание

- •Раздел 5. Технология производства изделий из порошков, полимеров, резин, композиционных и неорганических материалов

- •5.1. Порошковая металлургия

- •5.1.1. Основы технологии

- •5.1.2. Порошковые материалы

- •5.2. Самораспространяющийся высокотемпературный синтез (свс)

- •5.3. Полимеры

- •5.3.1. Строение и свойства полимеров

- •5.3.2. Технологии получения изделий

- •5.4. Композиционные материалы (км)

- •5.4.1. Композиты с металлической матрицей

- •5.4.2. Композиты с полимерной матрицей

- •5.4.3. Методы получения изделий из км

- •5.5. Резиновые изделия

- •5.6. Неорганические материалы

- •5.6.1. Неорганические стекла

- •5.6.2. Керамика

- •Раздел6. Технологические методы обработки деталей машин

- •6.1.Общие сведения

- •6.1.1. Методы обработки заготовок деталей машин

- •6.1.2. Точность и шероховатость обработки

- •6.2. Основы резания металлов

- •6.2.1. Движения при резании и схемы обработки

- •6.2.2. Характеристики резания и геометрия срезаемого слоя

- •6.2.3. Элементы токарного резца

- •6.2.4. Координатные плоскости резцов

- •6.2.5. Углы резца в статике

- •6.2.6. Физические основы процесса резания

- •6.2.7. Выбор режимов резания и пути повышения производительности

- •6.3. Материалы для изготовления режущего инструмента

- •6.4. Общие сведения о металлорежущих станках

- •6.4.1. Классификация металлорежущих станков

- •6.4.2. Кинематическая схема станка

- •6.5. Обработка на токарных станках

- •6.5.1. Метод точения

- •6.5.2. Токарно-винторезные станки

- •6.5.3. Токарно-карусельные станки

- •6.5.4. Токарно - револьверные станки

- •6.5.5. Токарные автоматы и полуавтоматы

- •6.6. Сверлильные и расточные станки

- •6.6.1. Инструмент для сверления и обработки отверстий

- •6.6.2. Типы сверлильных станков

- •6.7. Обработка на фрезерных станках

- •6.7.1. Метод фрезерования и типы фрез

- •6.7.2. Фрезерные станки общего назначения

- •6.7.3. Приспособления для фрезерных станков

- •6.8. Протягивание

- •6.8.1. Типы станков и их назначение

- •6.8.2. Режущий инструмент и схемы обработки

- •6.9. Процессы обработки резанием зубьев зубчатых колес

- •6.9.1. Методы профилирования зубьев зубчатых колес

- •6.9.2. Зуборезный инструмент

- •6.9.3. Технологические методы нарезания зубчатых колес

- •6.10. Резьбонарезание

- •6.10.1. Инструмент для образования резьбы

- •6.10.2. Нарезание резьб резцами и гребенками

- •6.10.3. Нарезание резьбы фрезами

- •6.10. 4. Нарезание резьб метчиками

- •6.10.5. Нарезание резьбы плашками

- •6.10.6. Резьбонарезные головки

- •6.10.7. Накатывание резьб

- •6.11. Абразивная обработка

- •6.11.1. Абразивные инструменты

- •6.11.2. Шлифование

- •6.11.3. Хонингование

- •6.11.4. Суперфиниширование

- •6.11.5. Полирование

- •6.11.6. Доводка

- •6.12. Электрические, химические и комбинированные методы обработки

- •6.12.1. Ультразвуковое резание

- •6.12.2. Обработка резанием с нагревом

- •6.12.3. Электроэрозионные методы обработки

- •6.12.4. Химические методы обработки

- •6.12.5. Лучевые методы обработки

- •6.13. Технологичность конструкции машин, механизмов и деталей

5.4.3. Методы получения изделий из км

В промышленности применяется большое разнообразие методов получения заготовок, полуфабрикатов и изделий из композиционных материалов, причем эти методы совершенствуются и изобретаются новые. В настоящем разделе приводятся методы, опубликованные в ряде изданий, широко используемые для получения композиционных материалов с металлической и полимерной матрицей.

5.4.3.1. КМ С МЕТАЛЛИЧЕСКОЙ МАТРИЦЕЙ

В производстве и обработке рассматриваемых композиционных материалов необходимо различать получаемые на предварительной стадии полуфабрикаты композита (премиксы и препреги), к которым относятся волокна с покрытиями, предварительно пропитываемые жгуты волокон, плетеные «ремни», сетки, пористые ленты с одним слоем волокон. Впоследствии их используют в качестве элементов сборных многослойных заготовок. В результате компактирования этих заготовок могут быть получены полуфабрикаты (ленты, листы, полосы, плиты, трубы, проволока), которые затем подвергаются процессам формообразования, раскроя, сварки, механической обработки. В отдельных случаях процессы формообразования и компактирования удается совместить, т. е. изготовление изделий из сборных заготовок может быть одно- либо двухстадийным.

Заготовки получают различными способами, наиболее распространенными являются описанные ниже.

П

Рис.

5.12. Схема процесса намотки волокна на

оправку:

1

– заготовка, 2 – барабан, 3 – фольга,

4 – ролик направляющий, 5 – бобина с

волокном

Получение ленточных монослойных полуфабрикатов плазменным напылением. Оптимальным вариантом применения плазменного метода для изготовления полуфабрикатов композитов является процесс импульсного плазменного напыления металлической матрицы. Стационарная плазменная струя при нанесении металлических покрытий путем распыления материала расходуемого проволочного электрода оказывает мощное тепловое и силовое воздействие, которое может привести к разупрочнению и даже разрушению некоторых видов волокон. Для изготовления ленточных монослойных (с одним слоем волокон) полуфабрикатов применяется импульсный процесс. Частицы материала матрицы композита при напылении оказывают термическое и механическое воздействие на волокна, однако оптимизация условий процесса обеспечивает возможность сохранения исходной прочности многих видов волокон, имеющих защитные покрытия, снижение исходной прочности волокон без покрытий составляет несколько процентов. Например, при напылении алюминия на волокна бора последние сохраняют 90 … 92% исходной прочности.

Ленты - полуфабрикаты получают плазменным напылением двумя способами:

- непрерывное волокно с заданным шагом наматывают на барабан, поверхность обода которого имеет нарезанные или накатанные по винтовой линии канавки, после закрепления концевых участков волокон производят напыление матричной составляющей композита;

- на поверхности барабана фиксируют слой фольги из матричного материала, наматывают волокно, фиксируют концевые участки и производят напыление.

В первом случае можно получать ленты с более высокими объемными долями волокон и более равномерным их распределением в матричной составляющей. Ленты с одним рядом волокон обычно имеют толщину 150 … 250 мкм, их габаритные размеры в плоскости определяются шириной и диаметром барабана. Можно получать ленты шириной от нескольких десятков миллиметров до нескольких метров при длине не более 10 м.

Наиболее широко плазменное напыление применяют для изготовления лент - полуфабрикатов из композитов системы алюминий-бор. Напыленная матричная составляющая (в зависимости от режимов напыления) имеет пористость 5 … 40%. Напыляемые частицы перемещаются в плазменной струе с возрастающей скоростью 50 … 150 м/с, поэтому в результате движения волн сжатия развивается ударное давление, достигающее 1000 МПа (и более), время действия которого весьма мало (10-1… 10-2с). Время действия напорного давления на два-три порядка больше, но его величина не превышает 20 МПа. Вследствие высокоскоростного перемещения напыляемых частиц и соударения с волокнами и поверхностью обода барабана они расплющиваются в тончайшие пластинчатые образования с практически мгновенным затвердеванием пограничного (с поверхностью волокна) слоя матричной частицы. Максимальная температура поверхности волокна в контакте с напыленной матричной частицей может достигать 0,8 … 0,9 от температуры плавления напыляемого материала. Так как матричная составляющая ленты формируется в результате последовательного переноса множества расплавленных и быстро деформирующихся (от соударения) частиц, она имеет слоистую тонкопластинчатую структуру. Между пластинами обычно располагаются дискретные цепочки дисперсных оксидов матричного материала; размер частиц матрицы, покрытых не сплошным слоем оксидов, обычно равен 2 … 10 мкм.

Природа напыляемого металла (в числе других факторов) воздействует на волокна при плазменном напылении. Прочность волокон снижается последовательно в ряду напыляемых металлов Zn,Al,Cu,Ni,Ti. Титан, являющийся одним из основных матричных материалов для конструкционных композитов, практически полностью разупрочняет волокна бора, и в большинстве случаев разрушение волокон происходит непосредственно в процессе напыления, однако и в этом случае ведущим ослабляющим фактором является окисление поверхности волокон.

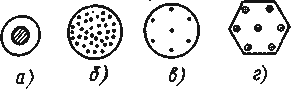

Получение композитных полуфабрикатов типа жгутов. Сечение основных полуфабрикатов этого типа представлены на рис.5.13. Для их изготовления используют методы непрерывного литья, а также пропитки в вакууме и под давлением. Схема установки для получения композитных полуфабрикатов методом непрерывного литья (матричного материала) представлена на рис.5.14.

Рис. 5.13. Сечение жгутов:

а – моноволокно с металлическим матричным покрытием, б – многоэлементный жгут, пропитанный металлом, в, г – металлические пруток или профиль, армированные моноволокнами или тонкими жгутами

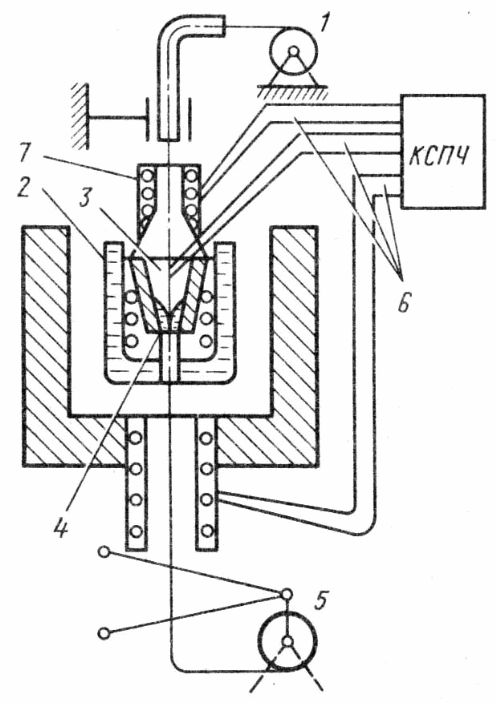

При получении полуфабрикатов методом непрерывного литья волокна разматываются с катушек 1, оснащенных тормозными устройствами (для разматывания с небольшим натяжением), подогреваются в печи 7, проходят тигель 3 с расплавом матричной составляющей композита; формируемый полуфабрикат проходит через полость фильеры 4, сечение которой (с учетом термической усадки) и определяет сечение полуфабриката.

Д

Рис.

5.14. Схема установки для непрерывного

литья:

1

- шпуля (шпули) с волокнами, снабженная

тормозным устройством для натяжения

волокна (волокон), 2 - плавильная

печь, 3 - тигель с расплавом, 4 - фильера,

5 - устройство для протягивания волокна

и свертывания полуфабриката в бунт, 6

- термопары и КИП для регистрации

температурного режима, 7 - печи для

дополнительного подогрева волокна

(волокон) и полуфабриката

Метод непрерывного литья применяется и для изготовления бормагниевых полуфабрикатов.

При наличии на волокнах барьерных покрытий легче сохранить большую долю исходной прочности волокон, при этом время контакта волокон с расплавом может возрастать, что необходимо для образования прочного соединения, но не сопровождается снижением характеристик композита.

Методы пропиткиприменяются для изготовления полуфабрикатов ограниченных размеров и изделий различных конфигураций. Этот метод получения композиционных материалов заключается в пропитке расплавленным материалом матрицы армирующего материала в виде отдельных волокон, пучков волокон, либо матов, состоящих из волокон или нитевидных кристаллов, уложенных в определенном порядке или произвольно.

Основными преимуществами метода пропитки являются возможность получения практически беспористого материала, равномерного распределения армирующих элементов в композиционом материале, создания при помощи препрегов из материалов-упрочнителей определенной ориентации армирующих средств, фиксирования распределения и ориентации упрочнителя, задаваемых перед пропиткой, в готовом композиционном материале или изделии.

Большим преимуществом этого метода является возможность получения без дополнительной механической обработки изделий практически любой конфигурации, а также возможность использования в ряде случаев существующего литейного оборудования.

Однако чрезвычайно высокая реакционная способность большинства армирующих материалов в контакте с металлическими расплавами значительно сужает возможности практического применения метода пропитки. Другим важным моментом, играющим существенную роль в процессе получения композиционного материала пропиткой, является необходимость хорошей смачиваемости упрочняющих волокон жидкой матрицей, поскольку при невыполнении этого условия значительно усложняется технология получения материала.

Пропитку каркаса (или пучка) волокон осуществляют различными способами: пропитка расплавом при нормальном давлении; вакуумной заливкой матричного расплава в форму, в полости которой предварительно размещен каркас волокон; вакуумным всасыванием расплава матрицы; пропиткой под давлением; центробежным литьем (эти процессы могут проводиться в обычной воздушной атмосфере или с применением защитных атмосфер). Кроме того, возможен вариант помещения в полость формы волокон с порошком матричного материала или фольгой, а также волокон, имеющих покрытие из материала матрицы, с последующим нагревом до температуры, превышающей температуру плавления матрицы композита, и опрессовкой формы.

Пропитка волокон расплавом матрицы при нормальном давлении и разновидность этого метода - пропитка пучка волокон протяжкой их через расплав, или, как иногда его называют, метод непрерывного литья композиционных материалов, является оптимальным способом изготовления изделий сложной формы и полуфабрикатов в виде прутков, труб, профилей и др. Этот метод применим в тех случаях, когда волокна термодинамически стабильны в расплавленной матрице или слабо с ней взаимодействуют, количество волокон в объеме получаемого изделия не превышает определенных значений, волокна хорошо смачиваются расплавом матрицы.

В связи с низким сопротивлением разрушению при поперечном сжатии углеродных волокон, тканей и жгутов основным методом объединения их с металлическими матрицами является пропитка. Магниевые расплавы более совместимы с углеродными волокнами, чем алюминиевые. Углеродные волокна не разупрочняются после контакта с магниевыми расплавами в течение 5 мин при температурах 660 … 780°С. Термическая стабильность углемагния, наоборот, ниже, чем углеалюминия. Карбид MgQобразуется при температурах 450°С и выше, а карбид А14С3- при 500 … 550 °С. Пропитка углеродных волокон без покрытия нецелесообразна, так как: во-первых, не происходит смачивания (при температурах, исключающих карбидообразование); во-вторых, не достигается полное проникновение расплава матрицы в промежутки между волокнами, а особенно — между филаментами (многофиламентных волокон). Это вызывает неравномерную укладку, непосредственные контакты и спекание волокон. В результате в композитах указанных систем при объемных долях волокон (без покрытия) выше 30 … 35% прочность не только не растет, но может даже снижаться из-за возрастания количества и протяженности непропитанных участков.

Диффузионная сварка под давлением Процесс диффузионной сварки под давлением является одним из наиболее часто применяемых методов изготовления металлических композиционных материалов. Однако этот процесс несколько отличается от процесса диффузионной сварки как метода соединения двух деталей из однородных или разнородных материалов по параметрам технологического процесса и по его аппаратурному оформлению.

В данном случае назначение процесса состоит в том, чтобы из нескольких разнородных по составу, форме и размерам элементов, составляющих матрицу и армирующее композиционного материала, получить компактный материал. Иногда конечной целью процесса является изготовление из указанных элементов готовой детали.

Поскольку в состав композиционного материала обычно входят пластичная, малопрочная матрица и армирующий материал, обладающий, как правило, более высокой твердостью по сравнению с твердостью матрицы, то этот армирующий материал в процессе диффузионной сварки под давлением может разрушать окисные слои, покрывающие поверхность металлической матрицы, облегчать тем самым процесс диффузионной сварки. В связи с этим, если для процесса соединения двух деталей методом диффузионной сварки почти всегда необходимым условием является наличие вакуума над поверхностями соединяемых деталей, то для изготовления этим методом композиционных материалов или деталей из них наличие вакуума не всегда является необходимым и процесс может проводиться в инертной, а иногда и в воздушной атмосфере. Следует отметить, что и в случае получения композиционных материалов методом диффузионной сварки под давлением наличие вакуума является фактором, интенсифицирующим процесс и улучшающим его качество.

Другим важным отличительным признаком этого процесса является то, что процесс получения композиционного материала обычно связан с пластическим течением матрицы, необходимым для заполнения пространства между армирующими элементами, происходящим обычно в замкнутом объеме и имеющем небольшую величину. При соединении деталей диффузионным методом пластическая деформация отсутствует.

Возможность изготовления методом диффузионной сварки различных полуфабрикатов и деталей из композиционных материалов вызывает необходимость создания специального оборудования и оснастки; применения мощных прессов, автоклавов, изостатов и другого оборудования.

Необходимость пластической деформации в процессе изготовления композиционного материала связана со значительным повышением технологических параметров процесса: температуры, давления и времени выдержки при прессовании по сравнению с аналогичными параметрами процесса соединения диффузионной сваркой двух деталей.

Основными операциями технологического процесса диффузионной сварки полуфабрикатов и деталей из композиционных материалов являются: подготовка поверхности контактирующих материалов; изготовление предварительных заготовок; раскрой и сборка пакетов для прессования и прессование. Первые два процесса описаны выше, поэтому следует рассмотреть более подробно процессы раскроя, сборки пакета и прессование.

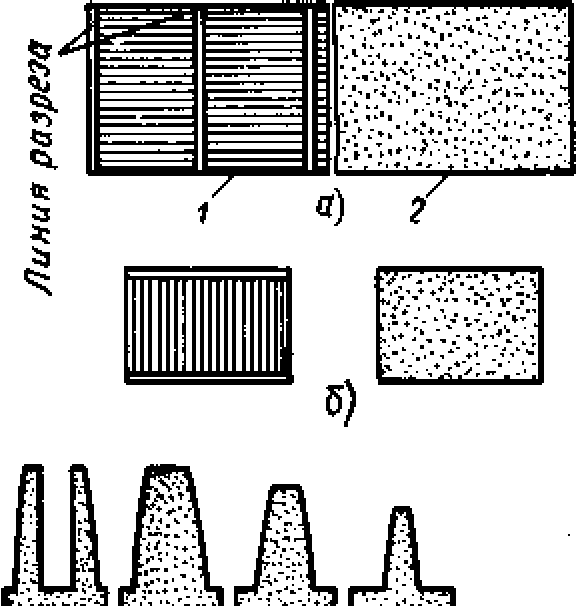

Раскрой и сборка пакетов для прессования. Наиболее распространенным видом предварительных заготовок, применяемых для изготовления композиционных материалов методом диффузионной сварки, являются плоские элементы, состоящие из одного слоя армирующего материала, закрепленного тем или иным способом. В связи с этим в дальнейшем операции раскроя заготовок и сборки их в пакеты рассмотрим на примере предварительных заготовок, полученных методом намотки с последующим закреплением волокон плазменным напылением или проклеиванием. Схематически эти операции представлены на рис.5.15.

Из монослойных заготовок вырезают ножницами, гильотинными ножницами, вырубают в специальных штампах либо получают другими методами механической обработки элементы более или менее сложной конфигурации, являющиеся слоями - сечениями изделия. Число этих заготовок определяется толщиной готового изделия, количеством армирующего и матрицы в предварительных заготовках, если армирующий материал связан матрицей, либо количеством армирующего и толщиной фольги матрицы, если армирующий материал связан клеем. На рис. 5.15 показан типовой раскрой двух видов изделий; плоского полуфабриката в виде листа и изделия более сложной формы - лопатки двигателя.

П

Рис.

5.15. Схема операций раскроя заготовок:

а

- заготовки, 1- заготовка с

проклейкой, 2 - заготовка с напылением,

б - раскрой на карточки,в - раскрой

заготовок для лопаток

П

в)

Основными технологическими параметрами прессования композиционных материалов являются давление прессования, температура, время выдержки и среда.

По технологическому оформлению можно выделить четыре разновидности процесса прессования: прессование в замкнутых пресс-формах и между обогреваемыми плитами; ступенчатое прессование; изостатическое, или автоклавное прессование; динамическое горячее прессование.

5.4.3.2. КМ С ПОЛИМЕРНОЙ МАТРИЦЕЙ

Методы получения заготовок, полуфабрикатов и изделий из композиционных материалов с полимерной матрицей во многом схожи с методами обработки КМ с металлической матрицей, но имеют свои особенности. К основным методам относятся: прессование, формование и намотка.

Прессование. Методом прессования получают детали и узлы разнообразного назначения, формы и размеров, обладающие высокой механической прочностью и жесткостью, хорошими диэлектрическими и радиотехническими свойствами. Прессованные детали из волокнистых термостойких и жаростойких пресс-материалов обладают стойкостью к высоким температурам, тепловому удару и окислению. Метод прессования позволяет изготавливать в пресс-формах детали и узлы машин массой от нескольких граммов до 100 кг и более с толщиной стенки от 0,5 до 100 мм и более.

Существует две разновидности метода прессования: прямое и литьевое. Прямое горячее прессование предпочитают при изготовлении деталей различного назначения средней сложности, больших габаритов и массы. При литьевом прессовании материал укладывается в загрузочную камеру предварительно замкнутой пресс-формы и под действием высокого давления и температуры через литниковые каналы продавливается (перетекает) в оформляющую полость пресс-формы. Литьевое прессование рационально применять для изготовления тонкостенных деталей сложной конфигурации с мелкой и тонкой арматурой при повышенных требованиях к точности размеров.

Выбор того или иного метода прессования следует осуществлять исходя прежде всего из конструктивных особенностей деталей, технических требований, предъявляемых к готовым изделиям, а также экономической целесообразности.

Основными характеристиками процесса прессования являются температура, давление и время выдержки.

Температура прессования зависит главным образом от химической природы связующего; она является важным фактором процесса прессования, определяющим пластичность материала, т. е. способность материала к формованию и отверждению.

Температура прессования выбирается в зависимости от типа и марки материала, условий его подготовки, предварительного подогрева, исходной текучести, давления прессования, скорости отверждения, формы и размеров детали.

При переработке полимерных волокнистых композитов методом прессования различают два вида давления: формования - это давление, при действии которого разогретый материал уплотняется и ему придается конфигурация детали в оформляющей полости пресс-формы; отверждения - это давление, которое в процессе отверждения отформованного материала необходимо для предотвращения раскрытия формы под действием упругих или обратимых сил деформации и выделяющихся паров и газов.

Необходимое давление формования выбирается с учетом следующих факторов: текучести материала, зависящей от типа и содержания связующего и наполнителя, степени предварительной поликонденсации связующего (содержания растворимой части смолы) и содержания влаги. В зависимости от значений текучести материала, определяемых в лабораторных условиях, выбирается давление прессования.

Анализ экспериментальной зависимости прочности от давления прессования показывает, что, начиная с некоторого нижнего значения, давление прессования в довольно широком интервале почти не влияет на прочность материала в изделии.

Для стеклонаполненных материалов на основе эпоксидного и эпоксидно-фенольного связующего минимальное давление прессования равно 2,5 … 5,0 МПа. При прессовании слоистых композитов удовлетворительное качество изделий достигается при давлении 1,0 … 5,0 МПа для всех видов связующих.

Время выдержки зависит прежде всего от следующих свойств материалов: скорости его отверждения, зависящей от природы связующего; типа отвердителя и ускорителя; содержания влаги и летучих продуктов в пресс-материале; температуры прессования; формы и толщины детали, теплофизи-ческих свойств материала; конструкции пресс-формы.

Технологический процесс прямого прессования волокнистых полимерных композитов включает следующие стадии: подготовку и дозирование материала, его предварительный подогрев, загрузку пресс-формы и смыкание пресс-формы, подпрессовку, выдержку под давлением, подъем подвижной плиты пресса и разъем пресс-формы, извлечение детали, очистку пресс-формы и подготовку ее к следующему рабочему циклу.

Для изготовления из стеклонаполненных материалов мелких деталей сложной конфигурации с элементами толщиной менее 2 … 3 мм, а также деталей с большим количеством арматуры рекомендуется использовать экструдированный материал. Экструдирование позволяет существенно повысить текучесть (на 20 … 30%), уменьшить на 0,5 … 2,5% содержание влаги и летучих, сократить колебания усадки. Однако вследствие сильного измельчения армирующих волокон разрушающие напряжения при растяжении и изгибе, а также удельная ударная вязкость в зависимости от марки материала и условий экструдирования уменьшаются на 70 … 80%. Давление экструдирования зависит от марки материала, температуры подогрева и размеров фильеры.

Материалы с ориентированным армирующим наполнителем, поступающие с заводов-изготовителей в виде свернутых в рулоны лент, перед переработкой, как правило, разрезают на ленты определенной длины. При изготовлении силовых плоских деталей простой конфигурации длина лент может быть 100 … 150 мм, для получения деталей сложной формы наиболее предпочтительна длина лент от 10 мм и более.

Слоистые материалы с тканым армирующим наполнителем перед прессованием раскраивают на заготовки, повторяющие формы и размеры изготавливаемых деталей. Количество слоев заготовок определяется исходя из толщины детали и толщины слоя предварительно пропитанной ткани.

Процесс разрезки тканей на заготовки является трудоемким, требующим достаточно точно изготовленных шаблонов. Поэтому применяют технологические лазерные установки мощностью до 500 Вт с системами числового программного управления.

Материалы с хаотически расположенными волокнами, которые в состоянии поставки имеют большой удельный объем, целесообразно применять в виде таблеток. Стеклонаполненные материалы таблетируют в подогретых пресс-формах, что несколько снижает содержание в них влаги, а также усилие, требуемое для образования таблеток.

Пресс-форма загружается материалом с равномерным его распределением по всей поверхности пресс-формы. Если объем загрузочной камеры недостаточен, то загрузку пресс-формы производят в несколько приемов, последовательно уплотняя материал каждой порции путем частичного смыкания формы.

Загрузку слоистых материалов производят, как правило, послойно в виде пакетов, чередуя направление основы и утка тканей, если прочность детали в обоих направлениях должна быть равной, и наоборот, если требуется анизотропия прочностных характеристик, то укладка слоев ткани производится только в направлении основы.

Нагрев материала до температуры прессования, при которой он переходит в вязкотекучее состояние, и выдержка под давлением (отверждение) составляют наиболее длительные стадии технологического процесса прессования. Однако при этом облегчаются условия формования изделия, сокращается время смыкания пресс-формы, снижаются усилие прессования, время выдержки, износ пресс-формы и содержание влаги и летучих в материале. Время подогрева зависит от геометрических размеров таблеток и плотности материала в таблетках.

В условиях единичного производства подогрев материала для крупных деталей осуществляют непосредственно в пресс-форме.

Формование. Известно более двадцати способов изготовления при низком давлении деталей и изделий из полимерных композиционных материалов (ПКМ). Наиболее широко применяют формование ручной укладкой и напыление, формование с эластичной диафрагмой вакуумное и под давлением, автоклавное формование, пултрузию.

Правильность выбора способа изготовления изделий является важной технологической задачей, определяющей, как правило, их свойства, а также преимущества ПКМ перед другими материалами. При выборе способа изготовления изделий необходимо учитывать их назначение.

Формование ручной укладкой и напыление является наиболее простыми способами получения изделий в условиях единичного и мелкосерийного производства. Так как обычно к качеству поверхности предъявляются высокие требования, первой стадией формования в формах открытого типа является нанесение на их поверхность слоя специальной полимерной композиции, который называют наружным смоляным слоем (гелькоатом). После его отверждения в форму укладывают или напыляют слои стекловолокна и смолы с добавкой катализатора, а затем уплотняют материал в форме.

При формовании ручной укладкой применяют стекловолокно в виде матов из рубленой стеклопряжи, ткани или ровинговой ткани. Смолу и катализатор или предварительно смешивают в какой-нибудь емкости, после чего наносят кистью или резиновым валиком, или же напыляют с помощью специального распылителя, причем смешение компонентов происходит в момент распыления.

При формовании напылением стекловолокно предварительно измельчается на короткие отрезки и в процессе разбрызгивания перемешивается одновременно со смолой и катализатором. После того как эта смесь попадает в форму, ее уплотняют зазубренными металлическими валиками.

Метод формования ручной укладкой, основанный на использовании заранее подготовленных матов или тканей, обеспечивает высокую однородность продукции по прочности и возможность контроля показателей.

На рис. 5.16 схематически показано расположение всех элементов стеклопластика при формовании ручной укладкой.

Все типы армирующих материалов - маты из рубленой стеклопряжи, ткани и тканый ровинг - поступают в виде больших рулонов различной ширины. Лист нужной длины вырубается из рулона, а затем, при необходимости, обрезается по шаблону с помощью универсального бритвенного ножа, больших ножниц или электрической машины для резки тканей, аналогичной применяемым в швейной промышленности.

З

Рис.

5.16. Элементы конструкции формы и изделия

при формовании ручной укладкой:

1

– форма, 2 - разделительная пленка,

3 - наружный смоляной слой, 4 -

стекловолокно, 5 - ручной валик, 6 -

смола в смеси с катализатором

1

2 3

Для уплотнения материала по форме и удаления пузырьков воздуха используют щетки, резиновые и зубчатые валики (или в некоторых случаях мохеровые валики). Как уже отмечалось, смесь катализатора со смолой можно наносить на стекловолокно распылителем, который автоматически дозирует и смешивает компоненты. Особое внимание следует уделять нанесению первого слоя, чтобы не допустить образования воздушных пузырьков между армирующим стекловолокном и наружным смоляным слоем. После этого уже можно наносить необходимое число слоев мата и (или) тканого ровинга до достижения расчетной суммарной толщины (и, следовательно, прочности). Слои мата и тканого ровинга следует чередовать для обеспечения хорошей межслойной прочности сцепления, предотвращения появления воздушных включений и получения максимальной прочности.

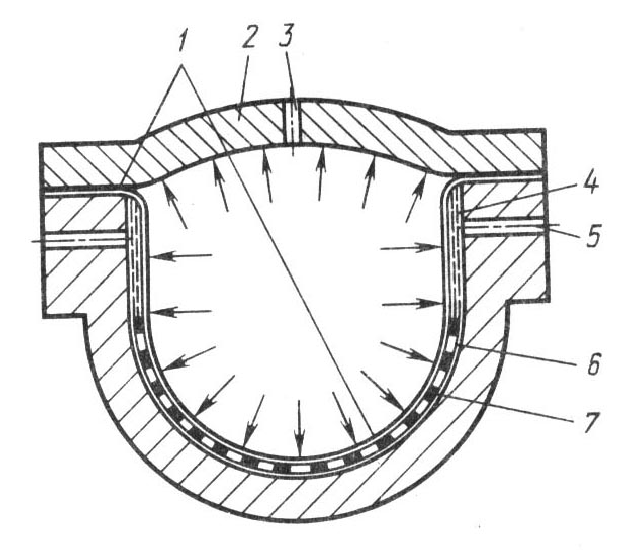

Методы формования с эластичной диафрагмой. К этим методам относятся формование под давлением (рис.5.17) и вакуумное формование. Диафрагмы, т. е. тонкие эластичные мембраны или формы из силоксанового каучука, отделяют стеклопластик от находящихся под давлением газов в процессе отверждения материала. Из герметичной полости, образующейся между стеклопластиком и диафрагмой, откачивают воздух, чтобы давление там было ниже, чем приложенное к диафрагме. Благодаря образующемуся перепаду давлений с разных сторон диафрагмы происходят придание изделию необходимой формы и уплотнение материала.

Затвердевание наблюдается при соединении вместе отдельных слоев препрегов и подложек (если они имеются) пластика. Уплотнение композиции происходит в результате устранения пустот и удаления избытка смолы. При отверждении изделий, получаемых формованием с эластичной диафрагмой, необходимо избегать образования пузырей в композите, а также тщательно контролировать давление, температуру и массовое соотношение между волокном и смолой.

У

Рис.

5.17. Формование с эластичной диафрагмой

под давлением (зажимы не показаны):

1

- эластичная диафрагма, 2 - крышка

формы, 3 - канал для подачи сжатого

газа, 4 - боковое выпускное отверстие,

5 - канал для соединения с атмосферой

или вакуумом, 6 - композиционный

материал, 7 - вертикальное выпускное

отверстие

Для улучшения свойств изделия отверждение, как правило, проводится при нагревании. При этом лучше всего использовать воздушные сушилки, но применяются также сушильные установки с инфракрасными нагревателями, а также конвекционные сушилки пассивного типа. Получили распространение и другие методы отверждения: индукционный, диэлектрический, токами сверхвысокой частоты, под действием ксеноновой вспышки, ультрафиолетового света, пучка электронов и гамма-излучения. Из методов отверждения под действием света наибольшее промышленное применение имеют ультрафиолетовое и ксеноновое излучение. Эти способы отверждения достаточно успешно используются для тонких несимметрично уложенных неокрашенных стеклопластиков, которые сильно деформируются при отверждении нагреванием.

Автоклавное формование применяется в производстве крупногабаритных конструкций изделий сложной формы с более высокими и стабильными в процессе эксплуатации физико-механическими свойствами при достаточно большой серии. Способ позволяет получать как однослойные изделия, так и многослойные с сотовым заполнителем или с заполнителем из жесткого пенопласта.

Для автоклавного формования волокнистых композитов могут быть использованы автоклавы, применяемые для вулканизации резин и специально созданные для этих целей аппараты. Процесс автоклавного формования во многом сходен с вакуумным формованием с эластичной диафрагмой. Отличие состоит в способе приложения и величине давления формования. Благодаря тому, что форма в момент опрессовки выложенной заготовки изделия в автоклаве испытывает всестороннее и равномерное нагружение, конструкция формы может быть достаточно тонкостенной, легкой, но должна сохранять герметичность в течение всего периода формования. Еще одним обязательным требованием, предъявляемым к форме для автоклавного формования, является высокая теплопроводность материала формы и сравнительно небольшая толщина ее стенки, чтобы прогрев формуемой заготовки изделия происходил при минимальных затратах времени.

При формировании крупногабаритных изделий сложного профиля особое внимание должно быть обращено на тщательную приформовку каждого слоя препрега с прикаткой горячим (70 … 90 °С) валиком и плотное прилегание эластичного чехла из резины, прорезиненной ткани и пленки.

Процесс автоклавного формования трудоемок, качество выкладки зависит только от квалификации работников. С целью сокращения доли ручного труда на операции выкладки, сохранения одинаковых условий выкладки на всей поверхности формуемого пакета выкладку препрега (однонаправленных предварительно пропитанных лент) осуществляют на специально созданных многокоординатных выкла-дочных машинах с ЧПУ. При этом заданное количество слоев и углы укладки лент в каждом слое обеспечиваются движением раскладывающей головки по программе. Процесс автоматизированной выкладки позволяет в течение всего времени формования поддерживать давление прикатки и температуру прикатного ролика в узком диапазоне, что обеспечивает стабильность технологического процесса и его высокую производительность.

Процесс формования за один технологический цикл нескольких заранее полученных элементов, например прессованием, намоткой или выкладкой отвержденных или частично отвержденных в едином силовом узле с последующим совместным отверждением в автоклаве, получил название интегрального. Процесс интегрального формования позволяет получить новые качественные решения в создании высоконагруженных конструкций из волокнистых композитов, сократить объем слесарно-подгоночных работ, повысить качество.

Пултрузия - технология производства конструкционных профильных изделий из одноосно-ориентированных волокнистых пластиков непрерывным способом, является точной аналогией экструзии алюминия или термопластов. Во всех трех случаях производятся профильные изделия с постоянным поперечным сечением из соответствующего материала.

Вначале пултрузию рассматривали как метод получения простых сплошных профилей, армированных однонаправленным волокном. По мере усовершенствования процесса пултрузия превратилась в метод производства практически неограниченного ассортимента сплошных и полых профильных изделий. Одновременно появилась возможность получать изделия, свойства которых удовлетворяют широкому диапазону технологических и конструкционных требований.

Правильный выбор смолы позволяет увеличить химическую стойкость, теплостойкость, ударную и усталостную прочность материала. По мере того как осваивается промышленное производство смол и катализаторов, входящих в композиции, предназначенные специально для переработки этим методом, его производительность возрастает. Если раньше скорости пултрузии 0,6 ... 0,9 м/мин были нормой, то сейчас они увеличиваются до 4,6 ...6,1 м/мин.

Этот резкий рост производительности обусловлен синергическим эффектом от модификации смол и усовершенствования технологии их отверждения. Применение высокочастотного нагреванаряду с традиционными способами нагрева не только увеличивает рабочие скорости, но и позволяет выпускать как простые крупные профильные изделия, так и такие, масса которых в пределах профиля резко изменяется.

Теперь, когда производство сложных профильных изделий уже не вызывает проблем, в работах по усовершенствованию процесса основное внимание уделяется обеспечению точной ориентации армирующего волокна, что позволит оптимизировать свойства изделий в соответствии с их конкретным назначением.

Намотка. Одним из самых распространенных и совершенных процессов изготовления высокопрочных армированных оболочек является процесс непрерывной намотки. При этом методе лента, образованная системой нитей или сформированная из ткани, пропитывается полимерным связующим, подается на вращающуюся оправку, имеющую конфигурацию внутренней поверхности изделия, и укладывается в ней в различных направлениях. После получения необходимой толщины и структуры материала производится отверждение и удаление оправки. Метод непрерывной намотки позволяет получать оболочки вращения сложной формы и реализовать с высокой точностью большое количество схем армирования изделий из композитов.

Применение тканых лент из различных волокнистых материалов при намотке изделий конической формы позволяет располагать слои армирующего материала не только параллельно образующей, но и параллельно и под различными углами к оси изделия.

Совершенство процесса изготовления армированных оболочек методом намотки определяет возможность его автоматизации и программирования анизотропии свойств в изделии, с одной стороны, с другой - получения изделий, имеющих форму тел вращения - цилиндров, замкнутых оболочек со сферическими днищами, конусов, тороидов и др.

Существует несколько технологических методов получения изделий намоткой в зависимости от способа нанесения связующего на волокнистый армирующий материал и обеспечения необходимого содержания его в материале изделия.

Способ "сухой" намотки заключается в том, что волокнистый армирующий материал перед формованием предварительно пропитывают связующим на пропиточных машинах, которые обеспечивают не только качественную пропитку, но и требуемое равномерное содержание связующего в препреге на основе стекло-, органо- и углеволокон за счет применения различных растворителей для регулирования вязкости связующего в процессе пропитки. Особенно эффективно применение предварительно пропитанных ровнингов, полотен стекло-, углетканей и лент.

При использовании "сухого" метода намотки улучшаются условия и культура производства, повышается производительность процесса намотки в 1,5 … 2 раза, появляется возможность использования практически любого связующего: эпоксидного, эпоксидно-фенольного, фенолформальдегидного, полиимидного.

Способ "мокрой" намотки отличается тем, что пропитка армирующего волокнистого материала связующим и намотка на оправку совмещены. Необходимая вязкость связующего в данном случае обеспечивается выбором соответствующей смолы и применением подогрева связующего в пропитывающей ванне. Преимущество способа "мокрой" намотки заключается в более низком контактном давлении формования, что требует оборудования с меньшей мощностью привода и лучшей формуемостью поверхностей изделия. Поэтому способ "мокрой" намотки применяется преимущественно для изготовления крупногабаритных оболочек сложной конфигурации. Для достижения заданных углов армирования применяют намоточные машины с ЧПУ.

В зависимости от способа создания контактного давления формования различают следующие методы намотки: формование методом намотки с технологическим натяжением армирующего волокнистого материала, формование методом локального прижима уплотняющим роликом или с применением того и другого одновременно.

По типу укладки армирующего волокнистого материала в намотанном изделии различают несколько видов намотки, например прямую (окружную) намотку, спиральную, спирально-перекрестную, продольно-поперечную намотку и др. Независимо от способа намотки технологические стадии и физико-химические процессы образования структуры армированных волокнами композитов мало отличаются. Поэтому технологический цикл формования в зависимости от происходящих процессов разделен на следующие стадии: намотка и получение заготовки изделия, нагрев заготовки на оправке до температуры стеклования связующего, нагрев до температуры отвер-ждения связующего, выдержка - отверждение связующего при постоянной температуре, охлаждение до температуры стеклования и далее до конечной температуры, съем изделия с оправки.

Прямая (окружная) намотка.Ее применяют в тех случаях, когда необходимо получить оболочку, длина которой равна или меньше ширины наматываемой ленты. В качестве армирующего волокнистого материала при прямой намотке используют, как правило, полотна предварительно пропитанных тканей или тканых лент.

В случае, когда методом прямой намотки необходимо получить изделие, длина которого намного превышает ширину одного полотна (ленты), применяют намоточные устройства с несколькими узлами раскладки. Сущность такого процесса заключается в одновременной укладке предварительно пропитанных связующим полотен ткани на оправку с нескольких самостоятельных раскладывающих механизмов.

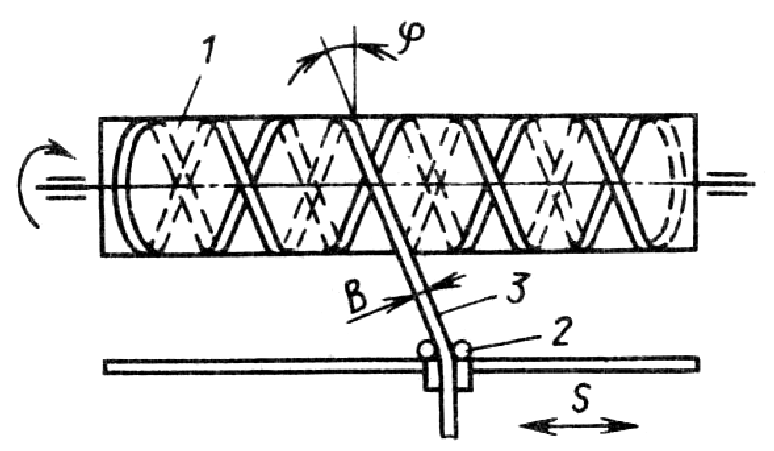

Спиральная (тангенциальная, кольцевая) намотка.Сущность метода заключается в том, что сформированную ленту волокнистого материала, пропитанную полимерным связующим (тканая или однонаправленная), укладывают на поверхность оправки по винтовой линии (рис.5.18).

Витки, образованные непрерывной укладкой ленты, плотно уложены друг к другу или имеют строго постоянный нахлест, величина которого связана с числом формуемых одновременно слоев заданной структуры. Для спирально-винтовой намотки возможны два варианта укладки слоев армирующего материала: однослойная укладка (рис. 5.22, а) - формуется слой толщиной, равной толщине одной ленты, подаваемой на оправку, а ленты укладываются строго встык друг к другу; многослойная укладка (рис.5.22, б)- формируется многослойная структура за один проход раскладывающего устройства, при этом лента укладывается на оправке с нахлестом, характеризуемым параметромk.

Р ис.

5.18. Схема спирально-винтовой намотки

лентой:

ис.

5.18. Схема спирально-винтовой намотки

лентой:

а - в один слой за один проход, б - в В/k слоев за один проход,

1 - оправка, 2 - наматываемая лента, 3 — катушка с лентой

В сочетании с другими видами намотки (особенно со спирально-перекрестной) этот метод используется достаточно широко. Отдельно метод находит применение в тех случаях, когда необходимо провести усиление в местах, где требуется повышенная кольцевая прочность или жесткость. К таким случаям относятся: упрочнение цилиндрической части металлических сосудов давления, металлических труб различного диаметра, упрочнение артиллерийских стволов, стволов стрелкового оружия и др. Этот метод намотки применяется в основном для изделий цилиндрической формы. Однако возможна намотка изделий на конической оправке с углом конусности 20° для "мокрого" способа и 30° для "сухого" способа намотки.

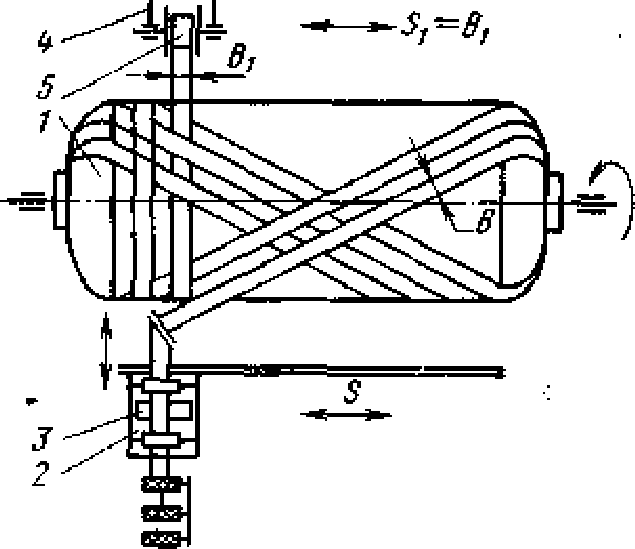

Продольно-кольцевая

(продольно-поперечная) намотка.Наиболее распространенная технологическая

схема продольно-поперечной намотки

показана на рис.5.19.

Вертлюг, на котором по периметру

установлены шпули с ленточным наполнителем,

вращаясь синхронно с вращением оправки,

перемещается при этом вдоль оси оправки,

укладывая продольные ленты. Одновременно

с раскладывающего устройства

спирально-винтовой намоткой укладывается

ленточный армирующий материал, фиксирующий

ленты продольной укладки. В данном

случае намотку полной толщины стенки

изделия осуществляют за н

Рис.

5.19. Схема продольно – кольцевой

(продольно - поперечной) намотки:

1

- оправка; 2 - вертлюг катушек продольных

лент; 3- катушка продольной ленты; 4 -

катушка кольцевой ленты; 5 - наматываемая

оболочка

Спирально-перекрестная намотка.При этом методе лента армирующего материала заданной ширины В укладывается на оправку с подачейS, превышающей ширину ленты в целое число раз. За прямой и обратный ход раскладывающего устройства (полный проход) формируется один спирально-перекрестный виток, закрывающий часть поверхности оправки. При следующем проходе раскладывающего устройства лента укладывается встык к ранее намотанной (рис.5.20).

Процесс ведут до тех пор, пока не будет закрыта вся поверхность оправки и, таким образом, сформирован полный двойной спиральный слой. Для получения заданной толщины стенки формируемого изделия проводят намотку нескольких таких слоев.

Э

Рис.5.20.

Схема спирально-перекрестной намотки:

1

- оправка, 2 - каретка поперечного

перемещения катушки, 3 - лента

Метод имеет большой диапазон возможностей по конструированию различных схем укладки волокнистого армирующего материала в соответствии с действующими нагрузками.

Меняя угол намотки, можно получить различное распределение нагрузок в продольном и окружном направлении, т. е. распределяя армирующий материал вдоль направления действия главных напряжений от действующих нагрузок, можно достигнуть максимального использования прочности исходных волокон в изделиях.

Совмещенная спирально-кольцевая намотка.Метод заключается в одновременной укладке армирующего материала, сформированного в ленте, на оправку, с двух раскладывающих устройств, движение которых программирование задается вращением оправки (рис.5.21).

Н

Рис.

5.21. Схема совмещенной спирально-кольцевой

намотки:

1

- оправка, 2 - суппорт для спиральной

намотки, 3 – лентопропитывающий

тракт спиральных слоев, 4 - суппорт

тангенциальной намотки, 5 - катушка для

кольцевых слоев

Метод применяют для изготовления намоткой изделий цилиндрической и конической формы с углом конусности не более 20°.

Разнообразие способов получения изделий, имеющих форму тел вращения, предоставляет широкие возможности для выбора оптимальных конструктивно-технологических решений для создания прогрессивных конструкций из волокнистых полимерных композитов. Вместе с этим практика создания изделий из полимерных композитов позволила выделить целый ряд отработанных и проверенных решений, определяющих однозначные принципы выбора того или иного способа намотки. Например, крупногабаритные (диаметром более 800 мм) цилиндрические однослойные и многослойные конструкции с кольцевыми местами усиления жесткости целесообразнее с точки зрения получения лучших технико-экономических показателей изготавливать методом окружной намотки из предварительно пропитанных тканых армирующих материалов.

Для получения труб большого диаметра, работающих в условиях высокого внутреннего давления, хорошие результаты дает способ продольно-поперечной намотки из предварительно пропитанных лент с однонаправленной волокнистой структурой. Для получения труб малого диаметра (менее 400 мм) применяют косослойную продольно-поперечную спиральную намотку "мокрым" способом с использованием нитей и жгутов армирующего материала и эпоксидных связующих. Достаточно широкое распространение для производства напорных труб малой длины получил способ окружной намотки полотнами предварительно пропитанных тканей.

Создание баллонов высокого давления сферической и цилиндрической формы со сферическими цельномотаными днищами стало возможным благодаря созданию и развитию теории и метода спиральной намотки непрерывными лентами из волокнистых материалов по программируемым траекториям, например по десяти виткам (рис. 5.22).

Р ис.

5.22. Схема десятивитковой спиральной

намотки баллона:

ис.

5.22. Схема десятивитковой спиральной

намотки баллона:

А, Б – полюсные отверстия, В, Г – своды

Путь волокна за один виток в этом случае составляет одну десятую суммы длины окружности и ширины полосы; волокно одиннадцатого витка затем ложится рядом с первым. И в этом случае каждый слой состоит из двух сложений. Такая конфигурация обязательно приводит к пересечению волокон (образованию поперечных полос) в отдельных участках. Число мест с поперечными полосами зависит от угла намотки. Необходимый рисунок намотки подбирается регулированиеммашины методом проб и ошибок или рассчитывается по геометрии изделия.