- •Раздел 1. Основы металлургического производства

- •1.1. Материалы, применяемые в машино- и приборостроении

- •1.2. Общие сведения о металлургическом производстве

- •1.2.1. Основы производства черных металлов

- •1.2.1.2.4.1. Дуговая плавильная электропечь

- •1.2.1.2.4.2. Индукционная плавильная электропечь

- •1.2.2. Основы производства цветных металлов

- •Раздел 2. Технология литейного производства

- •2.1. Место, значение и перспективы развития литейного производства в машиностроении

- •2.2. Общая технологическая схема изготовления отливки

- •2.3. Способы получения отливок и факторы выбора способов

- •2.4. Поколения и разновидности литейных форм

- •2.5. Изготовление отливок в разовых толстостенных формах

- •2.5.1. Понятие об устройстве формы

- •2.5.2. Модельный комплект

- •2.5.3. Формовочные и стержневые смеси

- •2.5.4. Изготовление полуформы

- •2.5.5. Особенности изготовления стержней

- •2.5.6. Отделка полуформ и стержней и их сборка

- •2.5.7. Некоторые технологии изготовления форм

- •2.5.8. Заполнение форм расплавом

- •2.5.9. Удаление отливок из форм и стержней из отливок

- •2.5.10. Финишные операции обработки отливок

- •2.6. Изготовление отливок в разовых тонкостенных (оболочковых) формах

- •2.7. Другие методы литья по разовым моделям

- •2.8. Изготовление отливок в многократных формах

- •2.8.1. Изготовление отливок в металлических формах (кокилях)

- •2.8.2. Изготовление отливок в металлических формах под высоким давлением

- •2.8.3. Литьё выжиманием

- •2.8.4. Непрерывное литьё

- •2.8.5. Электрошлаковое литьё

- •2.9. Литьё под регулируемым давлением

- •2.10. Литьё намораживанием

- •2.11. Центробежное литьё

- •2.12. Суспензионное литье

- •2.13. Литейные сплавы

- •2.13.1. Понятие о литейных сплавах

- •2.13.2. Литейные свойства сплавов

- •2.13.3. Механические свойства

- •2.13.4. Физические и химические свойства

- •2.13.5. Технологические свойства

- •2.13.6. Эксплутационные свойства

- •13.7. Краткая характеристика литейных сплавов

- •2.13.8. Плавка литейных сплавов

- •2.14. Технологические требования к конструкции отливки

- •2.14.1. Общее понятие технологичности отливки

- •2.14.2. Некоторые основные требования к конструкции отливки

- •2.15. Основы проектирования технологии изготовления отливки

- •Раздел 3. Обработка металлов давлением

- •3.1. Общие сведения

- •3.1.1. Физические основы пластической деформации

- •3.1.2. Достоинства обработки металлов давлением

- •3.1.3. Влияние обработки давлением на структуру и свойства металлов и сплавов

- •3.2. Нагрев металла перед обработкой давлением

- •3.2.1. Выбор температурного режима обработки давлением

- •3.2.2. Нагревательные устройства

- •3.3. Виды обработки металлов давлением

- •3.3.1. Прокатное производство

- •3.3.2. Прессование

- •3.3.3. Волочение

- •3.3.4. Ковка

- •3.3.5. Объемная штамповка

- •3.3.6. Листовая штамповка

- •3.3.7. Специальные способы обработки давлением

- •Раздел 4. Технология сварочных процессов, пайки и склеивания

- •4.1. Физические основы сварки

- •4.1.1. Сущность образования сварного соединения

- •4.1.2. Общая характеристика сварных соединений

- •4.2. Сварка плавлением

- •4.2.1. Сущность процесса дугоВой сварКи

- •4.2.2. Электрическая дуга

- •4.2.3. Источники питания сварочной дуги

- •4.2.4. Ручная дуговая сварка

- •4.2.5. Автоматическая дуговая сварка под слоем флюСа

- •4.2.6. Дуговая сварка в защитных газах

- •4.2.7. Плазменная сварка

- •4.2.8. Электрошлаковая сварка

- •4.2.9. Электронно-лучевая сварка

- •4.2.10. Лазерная сварка

- •4.2.11. Газовая сварка

- •4.3. Сварка давлением

- •4.3.1. Основные способы контактной сварки

- •4.3.2. Машины для контактной сварки

- •4.3.3. Технология точечной и шовной сварки

- •4.3.4. Технология стыковой сварки

- •4.3.5. Конденсаторная сварка

- •4.3.6. Специальные виды сварки давлением

- •4.4. Физико - химические основы свариваемости

- •4.5. Технология сварки конструкционных материалов

- •4.5.1. Особенности сварки углеродистых сталей.

- •4.5.2. Особенности сварки легированных сталей.

- •4.5.3. Особенности сварки чугуна

- •4.5.4. Особенности сварки цветных сплавов

- •4.6. Технологичность сварных соединений

- •4.7. Пайка и Склеивание материалов

- •4.7.1. Пайка

- •4.7.2. Склеивание

- •Раздел 5. Технология производства изделий из порошков, полимеров, резин, композиционных и неорганических материалов

- •5.1. Порошковая металлургия

- •5.1.1. Основы технологии

- •5.1.2. Порошковые материалы

- •5.2. Самораспространяющийся высокотемпературный синтез (свс)

- •5.3. Полимеры

- •5.3.1. Строение и свойства полимеров

- •5.3.2. Технологии получения изделий

- •5.4. Композиционные материалы (км)

- •5.4.1. Композиты с металлической матрицей

- •5.4.2. Композиты с полимерной матрицей

- •5.4.3. Методы получения изделий из км

- •5.5. Резиновые изделия

- •5.6. Неорганические материалы

- •5.6.1. Неорганические стекла

- •5.6.2. Керамика

- •Раздел6. Технологические методы обработки деталей машин

- •6.1.Общие сведения

- •6.1.1. Методы обработки заготовок деталей машин

- •6.1.2. Точность и шероховатость обработки

- •6.2. Основы резания металлов

- •6.2.1. Движения при резании и схемы обработки

- •6.2.2. Характеристики резания и геометрия срезаемого слоя

- •6.2.3. Элементы токарного резца

- •6.2.4. Координатные плоскости резцов

- •6.2.5. Углы резца в статике

- •6.2.6. Физические основы процесса резания

- •6.2.7. Выбор режимов резания и пути повышения производительности

- •6.3. Материалы для изготовления режущего инструмента

- •6.4. Общие сведения о металлорежущих станках

- •6.4.1. Классификация металлорежущих станков

- •6.4.2. Кинематическая схема станка

- •6.5. Обработка на токарных станках

- •6.5.1. Метод точения

- •6.5.2. Токарно-винторезные станки

- •6.5.3. Токарно-карусельные станки

- •6.5.4. Токарно - револьверные станки

- •6.5.5. Токарные автоматы и полуавтоматы

- •6.6. Сверлильные и расточные станки

- •6.6.1. Инструмент для сверления и обработки отверстий

- •6.6.2. Типы сверлильных станков

- •6.7. Обработка на фрезерных станках

- •6.7.1. Метод фрезерования и типы фрез

- •6.7.2. Фрезерные станки общего назначения

- •6.7.3. Приспособления для фрезерных станков

- •6.8. Протягивание

- •6.8.1. Типы станков и их назначение

- •6.8.2. Режущий инструмент и схемы обработки

- •6.9. Процессы обработки резанием зубьев зубчатых колес

- •6.9.1. Методы профилирования зубьев зубчатых колес

- •6.9.2. Зуборезный инструмент

- •6.9.3. Технологические методы нарезания зубчатых колес

- •6.10. Резьбонарезание

- •6.10.1. Инструмент для образования резьбы

- •6.10.2. Нарезание резьб резцами и гребенками

- •6.10.3. Нарезание резьбы фрезами

- •6.10. 4. Нарезание резьб метчиками

- •6.10.5. Нарезание резьбы плашками

- •6.10.6. Резьбонарезные головки

- •6.10.7. Накатывание резьб

- •6.11. Абразивная обработка

- •6.11.1. Абразивные инструменты

- •6.11.2. Шлифование

- •6.11.3. Хонингование

- •6.11.4. Суперфиниширование

- •6.11.5. Полирование

- •6.11.6. Доводка

- •6.12. Электрические, химические и комбинированные методы обработки

- •6.12.1. Ультразвуковое резание

- •6.12.2. Обработка резанием с нагревом

- •6.12.3. Электроэрозионные методы обработки

- •6.12.4. Химические методы обработки

- •6.12.5. Лучевые методы обработки

- •6.13. Технологичность конструкции машин, механизмов и деталей

6.11.2. Шлифование

Шлифование является процессом резания при помощи абразивного инструмента, обеспечивающим высокую точность и низкое значение шероховатости. Различают обдирочное, предварительное, окончательное и тонкое шлифование. Обдирочное шлифование метод предварительной обработки поверхности при обдирочных работах, например, литья, поковок, проката, который обеспечивает высокую точность обработки (8…9 квалитета) и шероховатость поверхности - Rа=2,5…5,0 мкм. Предварительное шлифование часто выполняют до термической обработки в качестве промежуточной операции для подготовки поверхности к окончательной обработке (точность 6…9 квалитета и шероховатость -Rа=1,25…2,5 мкм). Окончательным шлифованием достигается точность 5…6 квалитета и шероховатость поверхности -Rа=0,2…1,2 мкм. Тонкое шлифование применяют главным образом для достижения шероховатости поверхности -Rа=0,025…0,1 мкм.

П роцесс

резания при шлифовании, с учетом

рассмотренных выше общих физических

особенностей абразивной обработки,

можно представить как процесс скоростного

резания фрезой, имеющей большое число

случайно расположенных как по ширине,

так и по высоте зубьев (рис. 6.98.). Надо

отметить, однако, что в отличие от фрезы

зерна не заполняют всей ширины круга,

поэтому в большинстве случаев последующие

зерна не попадают в имеющийся след

предыдущих зерен, а снимают сегментообразные

стружки (рис. 6.99.). Расположение зерен

на различной высоте приводит к их

различной загрузке, при этом небольшое

число зерен несет основную нагрузку

резания. Случайное расположение зерен

по ширине и по высоте приводит к большим

колебаниям по форме и размерам образующихся

частиц удаляемого материала: от вида

стружки, подобной снятой твердосплавным

резцом с заметными плоскостями сдвига,

до сфероидальных капель металла,

расплавившегося вследствие высокой

температуры процесса шлифования.

роцесс

резания при шлифовании, с учетом

рассмотренных выше общих физических

особенностей абразивной обработки,

можно представить как процесс скоростного

резания фрезой, имеющей большое число

случайно расположенных как по ширине,

так и по высоте зубьев (рис. 6.98.). Надо

отметить, однако, что в отличие от фрезы

зерна не заполняют всей ширины круга,

поэтому в большинстве случаев последующие

зерна не попадают в имеющийся след

предыдущих зерен, а снимают сегментообразные

стружки (рис. 6.99.). Расположение зерен

на различной высоте приводит к их

различной загрузке, при этом небольшое

число зерен несет основную нагрузку

резания. Случайное расположение зерен

по ширине и по высоте приводит к большим

колебаниям по форме и размерам образующихся

частиц удаляемого материала: от вида

стружки, подобной снятой твердосплавным

резцом с заметными плоскостями сдвига,

до сфероидальных капель металла,

расплавившегося вследствие высокой

температуры процесса шлифования.

С ущественное

значение при шлифовании имеют упругие

деформации технологической системы;

вследствие этого процесс обработки при

шлифовании состоит из трех периодов: в

резания, установившейся обработки и

выхаживания. Последний период обработки

производится при отсутствии подачи;

процесс обработки в этом случае происходит

за счет получившегося при врезании

упругого натяга в системе абразивный

инструмент – деталь. С увеличением

времени этого периода повышается

точность обработки прежде всего за

счет уменьшения погрешностей формы, а

также улучшается чистота поверхности.

ущественное

значение при шлифовании имеют упругие

деформации технологической системы;

вследствие этого процесс обработки при

шлифовании состоит из трех периодов: в

резания, установившейся обработки и

выхаживания. Последний период обработки

производится при отсутствии подачи;

процесс обработки в этом случае происходит

за счет получившегося при врезании

упругого натяга в системе абразивный

инструмент – деталь. С увеличением

времени этого периода повышается

точность обработки прежде всего за

счет уменьшения погрешностей формы, а

также улучшается чистота поверхности.

Кинематические схемы обработки и абразивный инструмент различают в зависимости от вида поверхности (наружной или внутренней, для тел вращения, плоских, резьбовых, зубчатых, шлицевых и сложных).

Наиболее распространенными видами шлифования являются:

Круглое наружное шлифование в центрах: с продольной и поперечной подачей, т. е. методом врезания.

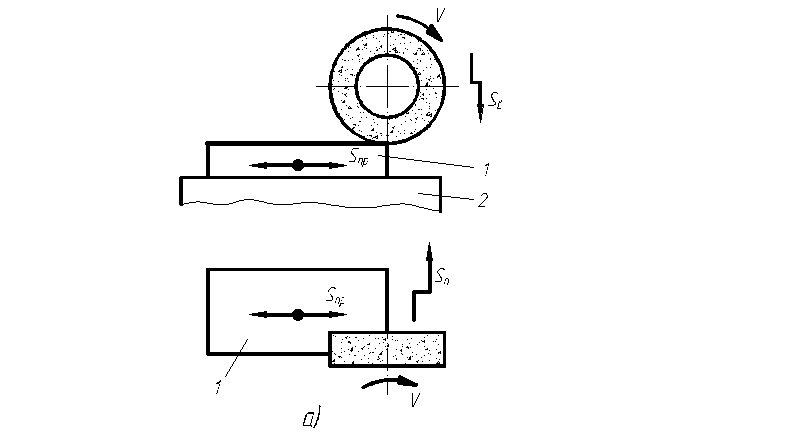

Круглое внутреннее шлифование: с вращением обрабатываемой заготовки и с планетарным движением круга.

Круглое бесцентровое шлифование наружных и внутренних поверхностей.

Плоское шлифование на станках с прямоугольным или круглым столом.

Профильное шлифование (шлифование шлицев, резьб, зубьев колес и сложных поверхностей).

Шлифование абразивной лентой.

Для формообразования любой поверхности методом шлифования необходимо иметь четыре движения: вращательное движение круга и перемещение по трем координатным осям, которые могут быть заменены вращательными движениями вокруг осей.

Элементами резания являются скорость резания, подача и глубина резания. Скорость резания, равна окружной скорости периферии шлифовального круга

![]() ,

м/с

,

м/с

где nk – частота вращения, об/мин;Dk– наружный диаметр шлифовального круга, мм.

Подачами являются перемещение заготовки или инструмента вдоль или вокруг координатных осей. Глубину резания tопределяет толщина слоя материала, срезаемого за один рабочий ход.

Как правило, при шлифовании удаление припуска производят за несколько проходов (5 … 10 и более). Глубина резания на каждом проходе относительно мала и не превышает нескольких сотых миллиметра. Оптимальные величины режимов резания выбираются по справочной литературе.

6.11.2.1. Основные типы шлифовальных станков

Детали машин и механизмов представляют собой сочетание плоских, цилиндрических и конических поверхностей вращения, а поэтому для их окончательной обработки существуют различные типы шлифовальных станков. Наибольшее распространение получили круглошлифовальные, внутришлифовальные, плоскошлифовальные, бесцентровошлифовальные, заточные, а также специализированные станки. Для всех станков главное движение резания обеспечивается вращением шлифовального круга со скоростью V. Высокоскоростное шлифование обеспечивает уменьшение шероховатости поверхности и повышение стойкости шлифовального круга. Круглошлифовальные станки (рис. 6.100.) можно разделить на простые, универсальные и врезные. Универсальные станки имеют поворотную переднюю и шлифовальную бабки. Каждую из бабок можно повернуть на определенный угол вокруг вертикальной оси и закрепить для последующей работы.

П

Рис.

6.100. Общий вид круглошлифовального

станка:

1–

станина, 2 – стол, 3 – передняя бабка

с коробкой скоростей, 4 – шлифовальная

бабка, 5 - задняя бабка, 6 – привод стола.

Для подач частей круглошлифовальных станков также широко используют гидравлические устройства. Возвратно-поступательное перемещение стола производится с помощью гидроцилиндра и поршня. Управление ими происходит при помощи устройств, которые переключаются самим столом в его крайних положениях. Гидравлические механизмы используют также для периодической подачи шлифовальной бабки. Применение таких механизмов обеспечивает бесступенчатое регулирование подачи. В новых шлифовальных станках с программным управлением подача может осуществляться с помощью шагового двигателя. Круговая подача Sкрзаготовки происходит при помощи специального электродвигателя с бесступенчатым регулированием благодаря изменению электрического сопротивления.

Оснащение шлифовальных станков системами программного управления дает возможность создавать разнообразные вариации технологических параметров во время обработки. Так, один из циклов обработки на круглошлифовальном станке состоит из следующих этапов: установка заготовки, пуск станка, быстрый подвод круга, замедленный подвод круга до встречи с заготовкой, врезание круга, установившийся съем металла, чистовое шлифование, отвод круга, снятие заготовки. Последовательность этапов может быть легко изменена. Шлифование плоских поверхностей на плоскошлифовальном станке с прямоугольным столом (рис. 6.101.) производится периферией круга. Движения подачи могут осуществляться вручную и при помощи привода станка.

Привод для продольного перемещения стола осуществляется с помощью гидравлического устройства – поршня, цилиндров и органов управления.

З

Рис.

6.101. Общий вид плоскошлифовального

станка:

1–

станина, 2 - привод станка, 3– шлифовальная

бабка, 4– стойка, 5- стол

6.11.2.2. Схемы шлифования

В зависимости от вида обработки, формы и расположения обрабатываемой поверхности различают обдирочное шлифование, отрезку и прорезку, круглое наружное, круглое бесцентровое, круглое внутреннее, плоское и профильное шлифование.

Обдирочное шлифованиеиспользуется для удаления дефектного слоя после заготовительных операций, при этом формообразующие операции не производятся. На этих операциях используют круги типа ПП, ПР, ПН, 4К с зернистостью 125…50, твердостью СТ1…Т1, скорость резания 35…50 м/с.

Круглое наружное шлифование(рис. 6.102.) представляет собой процесс обработки заготовок шлифовальным кругом в центрах или патроне. Круглое шлифование производится при вращательном движении круга со скоростьюVи вращательном движении (круговой подачеSкр) заготовки. Пришлифовании с продольной подачей (рис. 6.102, а) заготовка вращается равномерно и совершает возвратно-поступательное движение. В конце хода заготовки шлифовальный круг перемещается на величинуSпи при следующем ходе срезается слой металла определенной глубины. Процесс шлифования идет до тех пор, пока не будет достигнут необходимый размер поверхности заготовки. Если необходимо шлифовать второй участок заготовки, станок останавливают и настраивают, устанавливая упоры на столе для переключения продольной подачи уже в новых положениях. Также устанавливают величины подачSп, Sпр иSкрв зависимости от требуемой шероховатости поверхности. Производительным являетсяврезное шлифование, применяемое при обработке жестких заготовок в тех случаях, когда ширина шлифуемого участка может быть перекрыта шириной шлифовального круга. Круг перемещается с постоянной подачей до достижения необходимого размера поверхности.

Этот метод также используют в тех случаях, когда необходимо шлифовать фасонные поверхности и кольцевые канавки. Программное управление врезным шлифованием позволяет величину поперечной подачи так, что при черновой обработке удаляется основной объем материала, а при чистовой достигается заданное качество поверхности.

Глубинное шлифование позволяет за один рабочий ход снять слой материала на всю необходимую глубину. На шлифовальном круге имеется конический участок длиной 8…12 мм. В ходе шлифования конический участок удаляет основную часть срезаемого слоя, а цилиндрический участок зачищает обработанную поверхность. Поперечная подача отсутствует. Конструктивное оформление заготовки должно обеспечивать возможность шлифования данным способом.

Шлифование уступами представляет собой сочетание методов, представленных на рисунках 6.102, а и б. Процесс шлифования состоит из двух этапов. На первом этапе производят шлифование врезанием с подачейSп, мм/об, периодически передвигая стол на 0,8…0,9 ширины круга. На втором этапе делают несколько ходов с продольной подачейSпрдля зачистки поверхности при выключенной подачеSп. Станки для шлифования уступами также можно снабжать программным управлением, обеспечивающим передвижение круга на первом этапе и, далее, переход на шлифование с продольной подачей заданной величины.

Для обеспечения правильного взаимного расположения цилиндрических и плоских (торцовых) поверхностей детали шлифовальный круг специально заправляют (рис. 6.102, д) и поворачивают на определенный угол. Шлифование производится коническими участками круга. Обработка цилиндрической поверхности производится по схеме, аналогичной схеме, изображенной на рис. 6.102, а, с периодической подачей Sпна глубину резания. Обработка торцевой поверхности детали производится с подачей вручную при плавном подводе заготовки к кругу или с помощью программного устройства.

Ш лифование

наружных конических поверхностей

производят по двум основным схемам. При

обработке заготовок в центрах верхнюю

часть стола поворачивают вместе центрами

на необходимый угол так, что положение

образующей конической поверхности

совпадает с направлением продольной

подачи. Далее шлифование конических

поверхностей производится по аналогии

с обработкой цилиндрических поверхностей.

При консольном закреплении заготовок

передняя бабка поворачивается на

половину угла конуса и в таком положении

фиксируется. Образующая конической

поверхности также совпадает с направлением

продольной подачи.

лифование

наружных конических поверхностей

производят по двум основным схемам. При

обработке заготовок в центрах верхнюю

часть стола поворачивают вместе центрами

на необходимый угол так, что положение

образующей конической поверхности

совпадает с направлением продольной

подачи. Далее шлифование конических

поверхностей производится по аналогии

с обработкой цилиндрических поверхностей.

При консольном закреплении заготовок

передняя бабка поворачивается на

половину угла конуса и в таком положении

фиксируется. Образующая конической

поверхности также совпадает с направлением

продольной подачи.

Внутреннее шлифование(рис. 6.103, а) применяют для получения отверстий высокой точности с малой шероховатостью поверхности на заготовках, как правило, прошедших термическую обработку. Можно шлифовать сквозные, глухие, конические и фасонные отверстия. Диаметр шлифовального круга составляет 0,7..0,9 диаметра шлифуемого отверстия; чем меньше диаметр круга, тем больше его частота вращения.

Внутришлифовальные станки имеют компоновку, аналогичную компоновке круглошлифовальных станков, однако у них отсутствует задняя бабка. Инструмент расположен на консольном шпинделе шлифовальной бабки, которая установлена на столе, совершающем возвратно-поступательное продольное перемещение. Производительность шлифования снижается из-за необходимости работы с малыми подачами и глубинами резания консольно расположенного круга. Основную схему внутреннего шлифования можно реализовать двумя методами.

П ри

шлифовании заготовки часто закрепляют

в трехкулачковом патроне (рис. 6.103, б).

Если наружная поверхность детали

несимметрична относительно оси отверстия,

применяют четырехкулачковые патроны

или зажимные приспособления.

ри

шлифовании заготовки часто закрепляют

в трехкулачковом патроне (рис. 6.103, б).

Если наружная поверхность детали

несимметрична относительно оси отверстия,

применяют четырехкулачковые патроны

или зажимные приспособления.

Технологическое назначение движений при обработке на внутришлифовальных станках такое же, как и на круглошлифовальных, что позволяет шлифовать отверстия на всю длину либо часть их длины, когда необходимо обработать лишь определенные участки. На внутришлифовальных станках также обрабатывают и внутренние торцевые поверхности. Внутренние фасонные поверхности шлифуют специально заправленным кругом методом врезания. Так можно получать фасонные кольцевые канавки различной формы. Внутренние конические поверхности шлифуют с поворотом передней бабки так, чтобы образующая конуса расположилась вдоль направления продольной подачи. Сочетание различных поверхностей образует отверстия сложных конфигураций.

Заготовки больших размеров и масс шлифовать описанными выше методами нерационально. В этих случаях применяют планетарное шлифование(рис. 6.103, в), при котором заготовку неподвижно закрепляют на столе станка. Шлифовальный круг вращается вокруг оси отверстия (Sпл), что является аналогией круговой подачи (положение круга, совершившего в планетарном движении пол-оборота, показано на рис. 6.103, в). Периодически круг подается на глубину резания. В случае планетарного шлифования возможна обработка внутренних фасонных и торцевых поверхностей, а также обработка отверстий, положение которых определенным образом связано друг с другом, например, на деталях типа корпусов. Системы автоматизации для внутришлифовальных станков предусматривают те же элементы цикла, что и для круглошлифовальных станков.

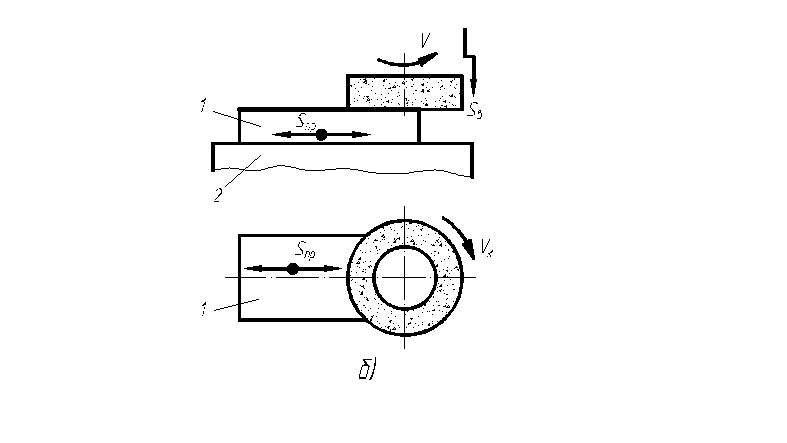

Плоское шлифование является одним из самых распространенных видов точной обработки плоскостей.

Основные методы плоского шлифования в зависимости от требований производства можно представить в четырех основных видах (рис. 6.104, г). Заготовки 1закрепляют на прямоугольных или круглых столах2. Прямоугольные столы совершают возвратно-поступательные движения, обеспечивая продольную подачу. Подача на глубину резания дается в крайних положениях столов. Поперечная подача необходима в тех случаях, когда ширина круга меньше ширины заготовки (рис. 104, а). На таких станках производят также профильное шлифование. Программное управление позволяет использовать алмазные шлифовальные круги для обработки сложных профилей на деталях из твердых сплавов. Круглые столы (рис. 104, в) совершают вращательные движения, обеспечивая круговую подачу. Остальные движения совершаются по аналогии с движениями при шлифовании на прямоугольных столах. Высокопроизводительным является шлифование торцом круга, так как одновременно в работе участвует большое число абразивных зерен (рис. 104, б, д). Шлифование периферией круга с использованием прямоугольных столов позволяет выполнить большое число разнообразных работ. Способом шлифования периферией круга обрабатывают, например, дно паза; производят профильное шлифование, предварительно заправив по соответствующей форме шлифовальный круг, а также выполняют другие работы. Небольшое тепловыделение в этом случае приводит к меньшему короблению шлифуемых заготовок.

К

Рис.

6.104. Схемы плоского шлифования.

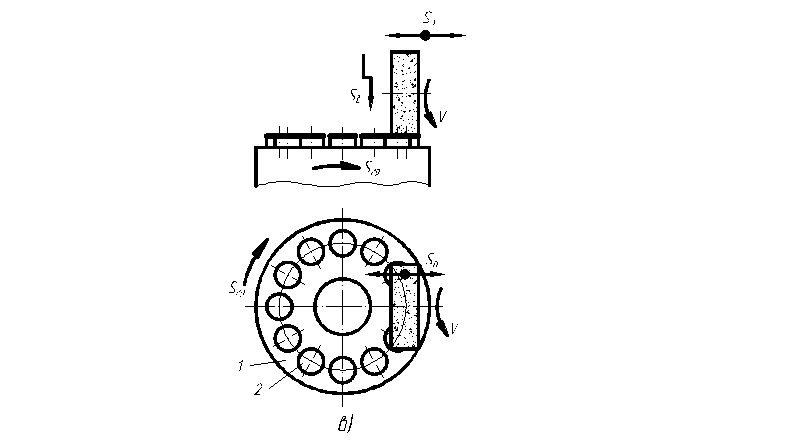

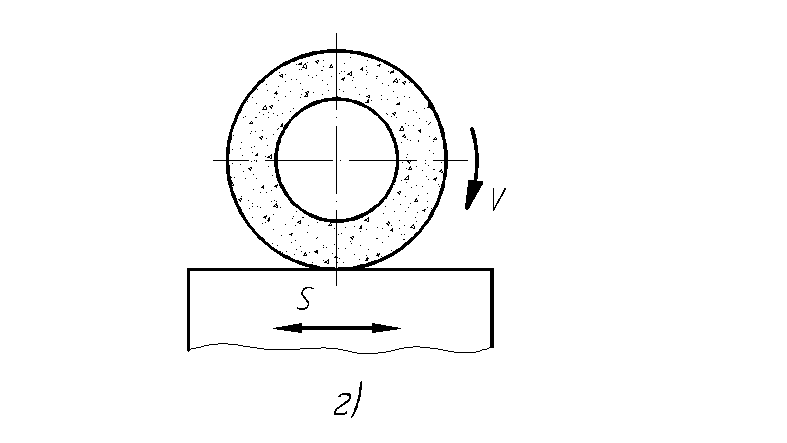

Бесцентровое

наружное круглое шлифование(рис.

6.105) характеризуется базированием по

наружным поверхностям вращения заготовки.

Привод вращения обрабатываемой детали

осуществляется от ведущего круга –1,

передающего вращение за счет трения,

привод подачи – за счет наклона оси

ведущего круга к оси обрабатываемой

детали или за счет принудительного

перемещения. Оба круга – рабочий –4и ведущий –1вращаются в одну

сторону, но с разными скоростями: ведущий

круг имеет скорость в 60…100 раз меньше

рабочего. Опорой обрабатываемой детали

является нож –3, который может

располагаться так, чтобы центр заготовки

находился выше или ниже лин ии

центров кругов.

ии

центров кругов.

При шлифовании по схеме, показанной на рис. 6.105, а, заготовка 2устанавливается на нож3между рабочим кругом4и ведущим1, которые вращаются в одном направлении, но с разными скоростямиVк и Vвк. Трение между ведущим кругом и заготовкой больше, чем между заготовкой и рабочим кругом. Перед шлифованием ведущий круг устанавливают наклонно под углом (1…7) к оси вращения заготовки. Вектор скорости этого круга можно разложить на составляющие. При этом возникает продольная подача. Заготовка перемещается по ножу вдоль своей оси и может быть прошлифована на всю длину. Чем больше угол , тем больше подача. Вслед за первой сразу же может быть положена на нож для шлифования вторая, затем третья и все остальные заготовки. Такие станки легко автоматизировать, установив наклонный лоток, по которому заготовки будут сползать на нож, проходить процесс шлифования и падать в тару.

Если шлифуют заготовки с уступами, то бабку ведущего круга не поворачивают, а вся она перемещается по направляющим станины с подачей Sп до определенного положения (упора). При этом используют метод врезания (рис. 6.105, б) Перед шлифованием ведущий круг отводят в сторону, заготовку кладут на нож и затем поджимают ее ведущим кругом. Обработка ведется с поперечной подачей до тех пор, пока не будет получен необходимый размер детали. После шлифования обработанная деталь удаляется из зоны резания выталкивателем. Для шлифования поверхностей методом врезания абразивный круг заправляют в соответствии с профилем детали. Осевое положение заготовки определяет торцовый упор. Для поджима к нему заготовки ведущий круг может быть повернут на небольшой угол. На таких станках можно также шлифовать конические поверхности.

Аналогичный принцип работы используют при шлифовании на бесцентровых внутришлифовальных станках для обработки цилиндрических и конических отверстий в заготовках, имеющих наружную цилиндрическую поверхность. Заготовка устанавливается по наружной поверхности между тремя вращающимися элементами: опорным роликом, прижимным роликом и ведущим барабаном. Шлифующий круг располагается в отверстии консольно и движется возвратно-поступательно вдоль оси отверстия.

Профильное шлифованиеосуществляется двумя способами:

профильными кругами по форме обрабатываемой поверхности (шлифование шлицев, резьб, зубьев колес и сложных поверхностей);

кругами стандартных профилей с обработкой по копиру (на станках модели 3П95), по чертежу с контролем по проектору на станках модели 395М и др.) или управляющей программе (на станках с ЧПУ).

Первый способ реализуется как на обычных кругло- или плоскошлифовальных станках, работающих периферией круга, так и на специальных станках. Этот способ требует наличия устройств для профильной (фасонной) правки круга. Второй способ требует наличия набора шлифовальных кругов различного профиля и отличается возможностью непосредственного контроля обрабатываемого профиля по экрану профилешлифовального станка в процессе обработки.

Наибольшее распространение профильное шлифование получило при резьбошлифовании. Резьбошлифование обеспечивает получение резьбы требуемой формы и размеров как при вышлифовке по целому, так и при шлифовке предварительно обработанного профиля (накаткой, фрезеровкой, точением). Обработка осуществляется на специальных резьбошлифовальных станках одно- или многониточными кругами, профиль осевого сечения которых соответствует профилю нарезаемой резьбы и переносится (копируется) на обрабатываемое изделие с некоторым искажением, которое практически незначительно и поэтому не учитывается при профилировании кругов. Нарезание резьбы осуществляется различными способами: однониточным шлифовальным кругом при вращении детали и осевой его подаче; многониточным шлифовальным кругом, врезающимся в деталь при продольном ее перемещении на один шаг за один оборот. Обработка однониточным шлифовальным кругом обеспечивает высокую точность. Однако из-за повышенной нагрузки на профиль он быстро теряет свою форму, в связи с чем этот способ рекомендуется применять при вышлифовке мелких резьб с шагом до 0,75 мм, а также при окончательной шлифовке профиля после многониточной предварительной обработки.