- •Раздел 1. Основы металлургического производства

- •1.1. Материалы, применяемые в машино- и приборостроении

- •1.2. Общие сведения о металлургическом производстве

- •1.2.1. Основы производства черных металлов

- •1.2.1.2.4.1. Дуговая плавильная электропечь

- •1.2.1.2.4.2. Индукционная плавильная электропечь

- •1.2.2. Основы производства цветных металлов

- •Раздел 2. Технология литейного производства

- •2.1. Место, значение и перспективы развития литейного производства в машиностроении

- •2.2. Общая технологическая схема изготовления отливки

- •2.3. Способы получения отливок и факторы выбора способов

- •2.4. Поколения и разновидности литейных форм

- •2.5. Изготовление отливок в разовых толстостенных формах

- •2.5.1. Понятие об устройстве формы

- •2.5.2. Модельный комплект

- •2.5.3. Формовочные и стержневые смеси

- •2.5.4. Изготовление полуформы

- •2.5.5. Особенности изготовления стержней

- •2.5.6. Отделка полуформ и стержней и их сборка

- •2.5.7. Некоторые технологии изготовления форм

- •2.5.8. Заполнение форм расплавом

- •2.5.9. Удаление отливок из форм и стержней из отливок

- •2.5.10. Финишные операции обработки отливок

- •2.6. Изготовление отливок в разовых тонкостенных (оболочковых) формах

- •2.7. Другие методы литья по разовым моделям

- •2.8. Изготовление отливок в многократных формах

- •2.8.1. Изготовление отливок в металлических формах (кокилях)

- •2.8.2. Изготовление отливок в металлических формах под высоким давлением

- •2.8.3. Литьё выжиманием

- •2.8.4. Непрерывное литьё

- •2.8.5. Электрошлаковое литьё

- •2.9. Литьё под регулируемым давлением

- •2.10. Литьё намораживанием

- •2.11. Центробежное литьё

- •2.12. Суспензионное литье

- •2.13. Литейные сплавы

- •2.13.1. Понятие о литейных сплавах

- •2.13.2. Литейные свойства сплавов

- •2.13.3. Механические свойства

- •2.13.4. Физические и химические свойства

- •2.13.5. Технологические свойства

- •2.13.6. Эксплутационные свойства

- •13.7. Краткая характеристика литейных сплавов

- •2.13.8. Плавка литейных сплавов

- •2.14. Технологические требования к конструкции отливки

- •2.14.1. Общее понятие технологичности отливки

- •2.14.2. Некоторые основные требования к конструкции отливки

- •2.15. Основы проектирования технологии изготовления отливки

- •Раздел 3. Обработка металлов давлением

- •3.1. Общие сведения

- •3.1.1. Физические основы пластической деформации

- •3.1.2. Достоинства обработки металлов давлением

- •3.1.3. Влияние обработки давлением на структуру и свойства металлов и сплавов

- •3.2. Нагрев металла перед обработкой давлением

- •3.2.1. Выбор температурного режима обработки давлением

- •3.2.2. Нагревательные устройства

- •3.3. Виды обработки металлов давлением

- •3.3.1. Прокатное производство

- •3.3.2. Прессование

- •3.3.3. Волочение

- •3.3.4. Ковка

- •3.3.5. Объемная штамповка

- •3.3.6. Листовая штамповка

- •3.3.7. Специальные способы обработки давлением

- •Раздел 4. Технология сварочных процессов, пайки и склеивания

- •4.1. Физические основы сварки

- •4.1.1. Сущность образования сварного соединения

- •4.1.2. Общая характеристика сварных соединений

- •4.2. Сварка плавлением

- •4.2.1. Сущность процесса дугоВой сварКи

- •4.2.2. Электрическая дуга

- •4.2.3. Источники питания сварочной дуги

- •4.2.4. Ручная дуговая сварка

- •4.2.5. Автоматическая дуговая сварка под слоем флюСа

- •4.2.6. Дуговая сварка в защитных газах

- •4.2.7. Плазменная сварка

- •4.2.8. Электрошлаковая сварка

- •4.2.9. Электронно-лучевая сварка

- •4.2.10. Лазерная сварка

- •4.2.11. Газовая сварка

- •4.3. Сварка давлением

- •4.3.1. Основные способы контактной сварки

- •4.3.2. Машины для контактной сварки

- •4.3.3. Технология точечной и шовной сварки

- •4.3.4. Технология стыковой сварки

- •4.3.5. Конденсаторная сварка

- •4.3.6. Специальные виды сварки давлением

- •4.4. Физико - химические основы свариваемости

- •4.5. Технология сварки конструкционных материалов

- •4.5.1. Особенности сварки углеродистых сталей.

- •4.5.2. Особенности сварки легированных сталей.

- •4.5.3. Особенности сварки чугуна

- •4.5.4. Особенности сварки цветных сплавов

- •4.6. Технологичность сварных соединений

- •4.7. Пайка и Склеивание материалов

- •4.7.1. Пайка

- •4.7.2. Склеивание

- •Раздел 5. Технология производства изделий из порошков, полимеров, резин, композиционных и неорганических материалов

- •5.1. Порошковая металлургия

- •5.1.1. Основы технологии

- •5.1.2. Порошковые материалы

- •5.2. Самораспространяющийся высокотемпературный синтез (свс)

- •5.3. Полимеры

- •5.3.1. Строение и свойства полимеров

- •5.3.2. Технологии получения изделий

- •5.4. Композиционные материалы (км)

- •5.4.1. Композиты с металлической матрицей

- •5.4.2. Композиты с полимерной матрицей

- •5.4.3. Методы получения изделий из км

- •5.5. Резиновые изделия

- •5.6. Неорганические материалы

- •5.6.1. Неорганические стекла

- •5.6.2. Керамика

- •Раздел6. Технологические методы обработки деталей машин

- •6.1.Общие сведения

- •6.1.1. Методы обработки заготовок деталей машин

- •6.1.2. Точность и шероховатость обработки

- •6.2. Основы резания металлов

- •6.2.1. Движения при резании и схемы обработки

- •6.2.2. Характеристики резания и геометрия срезаемого слоя

- •6.2.3. Элементы токарного резца

- •6.2.4. Координатные плоскости резцов

- •6.2.5. Углы резца в статике

- •6.2.6. Физические основы процесса резания

- •6.2.7. Выбор режимов резания и пути повышения производительности

- •6.3. Материалы для изготовления режущего инструмента

- •6.4. Общие сведения о металлорежущих станках

- •6.4.1. Классификация металлорежущих станков

- •6.4.2. Кинематическая схема станка

- •6.5. Обработка на токарных станках

- •6.5.1. Метод точения

- •6.5.2. Токарно-винторезные станки

- •6.5.3. Токарно-карусельные станки

- •6.5.4. Токарно - револьверные станки

- •6.5.5. Токарные автоматы и полуавтоматы

- •6.6. Сверлильные и расточные станки

- •6.6.1. Инструмент для сверления и обработки отверстий

- •6.6.2. Типы сверлильных станков

- •6.7. Обработка на фрезерных станках

- •6.7.1. Метод фрезерования и типы фрез

- •6.7.2. Фрезерные станки общего назначения

- •6.7.3. Приспособления для фрезерных станков

- •6.8. Протягивание

- •6.8.1. Типы станков и их назначение

- •6.8.2. Режущий инструмент и схемы обработки

- •6.9. Процессы обработки резанием зубьев зубчатых колес

- •6.9.1. Методы профилирования зубьев зубчатых колес

- •6.9.2. Зуборезный инструмент

- •6.9.3. Технологические методы нарезания зубчатых колес

- •6.10. Резьбонарезание

- •6.10.1. Инструмент для образования резьбы

- •6.10.2. Нарезание резьб резцами и гребенками

- •6.10.3. Нарезание резьбы фрезами

- •6.10. 4. Нарезание резьб метчиками

- •6.10.5. Нарезание резьбы плашками

- •6.10.6. Резьбонарезные головки

- •6.10.7. Накатывание резьб

- •6.11. Абразивная обработка

- •6.11.1. Абразивные инструменты

- •6.11.2. Шлифование

- •6.11.3. Хонингование

- •6.11.4. Суперфиниширование

- •6.11.5. Полирование

- •6.11.6. Доводка

- •6.12. Электрические, химические и комбинированные методы обработки

- •6.12.1. Ультразвуковое резание

- •6.12.2. Обработка резанием с нагревом

- •6.12.3. Электроэрозионные методы обработки

- •6.12.4. Химические методы обработки

- •6.12.5. Лучевые методы обработки

- •6.13. Технологичность конструкции машин, механизмов и деталей

Министерство образования и науки Российской Федерации

Федеральное агентство по образованию

Алтайский государственный технический университет

им. И.И. Ползунова

ТЕХНОЛОГИЧЕСКИЕ ПРОЦЕССЫ

В МАШИНОСТРОЕНИИ

Под общей редакцией

заслуженного работника высшей школы

Российской Федерации

д-ра техн. наук, проф. В.А. Вагнера

Допущено министерством образования и науки Российской федерации в качестве учебного пособия для студентов высших учебных заведений, обучающихся по направлению 651400 «Машиностроительные технологии и оборудование»

Изд-во АлтГТУ

Барнаул 2006

УДК 621.002

Технологические процессы в машиностроении: учебное пособие для студентов высших учебных заведений, обучающихся по направлению «Машиностроительные технологии и оборудование» / под общ. ред. В.А. Вагнера. - Барнаул: Изд-во АлтГТУ, 2006.- 592 с.: ил.

Учебное пособие подготовлено в соответствии с действующим Государственным образовательным стандартом для студентов технических специальностей машиностроительного направления. Изложены сведения о технологиях получения различных машиностроительных материалов и изготовления из них деталей: методы производства черных и цветных металлов, технологические процессы литейного и сварочного производства, обработки металлов давлением, обработки резанием. Рассмотрена технология получения изделий из полимеров, резин, композиционных и неорганических материалов.

Для студентов высших учебных технических заведений всех специальностей, обучающихся по направлению 651400 «Машиностроительные технологии и оборудование» очной, очно-заочной и заочной форм обучения. может быть использован при подготовке студентов, обучающихся по направлениям 657800 «Конструкторско-технологическое обеспечение машиностроительных производств», 653200 «Транспортные машины и транспортно-технологические комплексы», 653300 «Эксплуатация наземного транспорта и транспортного оборудования», изучающих дисциплины «Технологические процессы в машиностроении», «Технология конструкционных материалов» и «Технология металлов и сварка».

ПРЕДИСЛОВИЕ

В соответствие с Государственным образовательным стандартом для студентов технических специальностей машиностроительного направления в цикле обще профессиональной подготовки обязательной является дисциплина «Технологические процессы в машиностроении», родственная по содержанию классическому курсу «Технология конструкционных материалов».

К сожалению, учебная литература по дисциплине «Технологические процессы в машиностроении» отсутствует. По «Технологии конструкционных материалов» базовые учебники издаются центральными издательствами ограниченными тиражами, делающими их недоступными для широкого круга читателей. При этом учебники, выдержавшие уже несколько переизданий и имеющие отработанную, давно сложившуюся структуру, выходят по кругу освещаемых вопросов за пределы действующего Государственного образовательного стандарта, чрезмерно увеличивая тем самым объем издания.

Коллектив преподавателей Алтайского государственного технического университета на основании 60-летнего опыта преподавания дисциплины «Технология конструкционных материалов» подготовил учебное пособие по дисциплине «Технологические процессы в машиностроении», полностью отразив все требования Государственного образовательного стандарта. Данное издание является вторым, переработанным и дополненным. Оно было создано на основе учебника с одноименным названием, рекомендованного учебно-методическим объединением вузов по университетскому политехническому образованию для студентов высших учебных заведений, обучающихся по направлению 651400 «Машиностроительные технологии и оборудование».

Разделы учебника написали:

первый - к.т.н., доцент Г.А. Мустафин, к.т.н., доцент В.В. Собачкин, к.т.н. В.И. Яковлев;

второй – д.т.н., профессор Г.Е. Левшин;

третий - к.т.н., доцент В.В. Собачкин;

четвертый - к.т.н., доцент К.С. Кровяков, к.т.н., доцент Г.А. Мустафин, к.т.н., профессор В.Я. Огневой, к.т.н., доцент В.В. Свищенко, к.т.н., доцент В.В. Собачкин, к.т.н., доцент В.П. Тимошенко, к.т.н., профессор В.Н. Шабалин, к.т.н., доцент Ю.О. Шевцов;

пятый - профессор В.Я. Огневой;

шестой - д.т.н., профессор В.А. Вагнер; к.т.н., доцент Ю.А. Кряжев, к.т.н., доцент В.В. Свищенко.

ВВЕДЕНИЕ

Машиностроение – это комплекс отраслей промышленности, изготовляющий орудия труда, транспортные средства, предметы потребления и оборонную продукцию. Орудиями труда являются металлорежущие станки и инструменты, ткацкое оборудование, зерно- и картофелеуборочные комбайны, плуги, энергетические машины и т.д. Транспортными средствами считаются автомобили, самолёты, ленточные конвейеры и т.д. Предметами потребления – мебель, посуда, одежда, спички и т.д. К оборонной продукции относятся патроны, снаряды, стрелковое и ракетное оружие, танки, самолеты, и др. Машиностроительными являются такие отрасли как станкостроение, судостроение, автостроение, сельхозмашиностроение, авиастроение, вагоностроение, энергомашиностроение, и др. Таким образом, машиностроение является материальной основой всей промышленности.

Продукция машиностроения изготавливается из самых разнообразных конструкционных металлических и неметаллических материалов. К металлическим относят металлы и их сплавы. Из неметаллических материалов наиболее применимы пластмассы, резина, керамика и металлокерамика. Из этих материалов с помощью разнообразных технологических процессов получают детали, имеющие определённую форму и размеры, а из деталей собирают всевозможные машиностроительные изделия.

Все технологические процессы машиностроения можно разделить на следующие основные группы:

процессы получения заготовок и деталей методом литья;

процессы получения заготовок и деталей путём обработки металлов давлением;

процессы получения соединений заготовок или деталей методами сварки и резки;

процессы термической и химико-термической обработки заготовок и деталей;

процессы обработки деталей и заготовок резанием;

процессы производства деталей из пластмасс и резины;

процессы производства деталей из металлических и металлокерамических порошков;

процессы сборки различных изделий из деталей.

Наиболее часто в изготовлении деталей участвуют процессы обработки резанием. Они обеспечивают получение конечных размеров детали с нужной точностью и необходимое качество её поверхностей. Однако при этом значительны отходы металла в стружку, переработка которой требует существенных энергозатрат, а также приводит к потерям металла в результате угара при переплаве. По этой причине постоянно разрабатывают все новые и новые способы получения заготовок, которые позволяют сократить объём обработки резанием или полностью устранить этот вид обработки металлов.

В наибольшей степени это удаётся литейному производству. Такие способы литья как литьё по выплавляемым моделям, литьё под давлением, жидкая штамповка и другие способы позволяют максимально приблизить размеры заготовки к размерам детали, а в некоторых случаях полностью устранить необходимость обработки резанием. Применение новых материалов, перспективных способов изготовления форм и стержней, разработка новых способов литья, внедрение средств механизации и автоматизации позволяет повысить эффективность процессов литейного производства. Методами литейного производства удается получать изделия практически из любого металла.

Обработка металлов давлением позволяет получать заготовки из пластически деформируемых металлов – сталей и некоторых цветных металлов. Этот вид обработки металлов является прогрессивной технологией, в значительной степени сокращающей, а в ряде случаев и исключающей обработку резанием.

Для соединения металлов и неметаллов как однородном, так и разнородном сочетаниях используют сварку и пайку. Они позволяют упростить технологию изготовления сложных деталей и конструкций.

Малоотходными технологиями являются также порошковая металлургия и самораспространяющийся высокотемпературный синтез. Эти ресурсо- и энергосберегающие технологии позволяют получать материалы со свойствами, в ряде случаев недостижимыми при традиционном изготовлении.

Современный уровень развития машиностроения требует конструкционные материалы с новыми свойствами. В этой связи все шире применяются пластики, керамика и композиты. Эти материалы сокращают области применения металлов и сплавов, природные запасы которых истощаются.

Несмотря на то, что ряд технологических процессов машиностроения давно известен, существует необходимость знакомства лиц, изучающих технические специальности с существующими и перспективными технологиями обработки материалов.

Следует отметить, что ряд вышеперечисленных процессов машиностроения не рассматривается в нашей работе, т.к. согласно образовательного стандарта изучается в других дисциплинах.

Раздел 1. Основы металлургического производства

1.1. Материалы, применяемые в машино- и приборостроении

В машино- и приборостроении в настоящее время используются разнообразные материалы, которые (в общем случае) можно разделить на металлы и неметаллы.

В зависимости от необходимых свойств используются как чистые металлы, так и их сплавы, в том числе и с неметаллами.

В целом металлы подразделяют на черные и цветные.

Черные металлы представляют собой сложные сплавы железа с углеродом, кремнием, марганцем, серой, фосфором и другими элементами. Однако основным элементом, оказывающим главное влияние на свойства этих металлов, является углерод. В зависимости от его содержания сплавы делят на стали и чугуны.

Цветные сплавы подразделяются на легкие, тяжелые, легкоплавкие и тугоплавкие.

К легким цветным металлам относятся металлы, имеющие малую плотность; алюминий, магний, титан и бериллий. К тяжелым цветным – сплавы на основе меди, свинца олова и др. К легкоплавким цветным – сплавы на основе цинка, кадмия, олова, свинца, висмута и др. К тугоплавким цветным – сплавы на основе молибдена, ниобия, циркония, вольфрама, ванадия и других металлов.

Цветные металлы обладают многими ценными свойствами, которые определяют достаточно широкое применение их в промышленности. Но из-за небольшого содержания цветных металлов в рудах, большой трудоемкости получения и высокой стоимости объем их производства незначителен по сравнению с производством черных металлов. Во всех случаях, когда это допустимо, цветные сплавы заменяют черными металлами, пластмассами и синтетическими материалами.

Неметаллы в зависимости от происхождения делят на органические и неорганические.

К органическим неметаллам относят полимеры, композиционные материалы, дерево, резины и эбониты.

Неорганические неметаллы – это минералы, керамика, ситаллы, неорганические стекла и др.

1.2. Общие сведения о металлургическом производстве

Металлургическое производство – старейшая технология, освоенная человеческой цивилизацией. Задача металлургии состоит в извлечении металлов из соединений, встречающихся в природе и придание им требуемых форм и свойств в ходе последующей переработки. В соответствии с производимым металлом металлургию делят на черную и цветную.

Металлургическое производство базируется на месторождениях руд, коксующих углей и энергетических комплексах. На современном этапе эта технология требует огромных затрат, так как объединяет шахты, карьеры, горнообогатительные комбинаты, коксохимические заводы, энергетические, доменные, сталеплавильные и прокатные цехи, а также заводы для производства ферросплавов.

Так как металлы в нормальных условиях являются твердыми кристаллическими веществами, а процесс их получения представляет собой последовательность химических реакций, то реализовать их возможно только в условиях получения атомами достаточной свободы, т.е. в расплавах. По этой причине получение металла называют плавкой и осуществляют в металлургических печах.

1.2.1. Основы производства черных металлов

Черная металлургии выпускает следующую продукцию: чушковые чугуны (передельный –для выплавки стали и литейный–для производства отливок), ферросплавы (сплавы железа с повышенным содержанием марганца, кремния и других элементов) − для получения легированной стали и стальные слитки для производства проката и поковок крупных деталей машин.

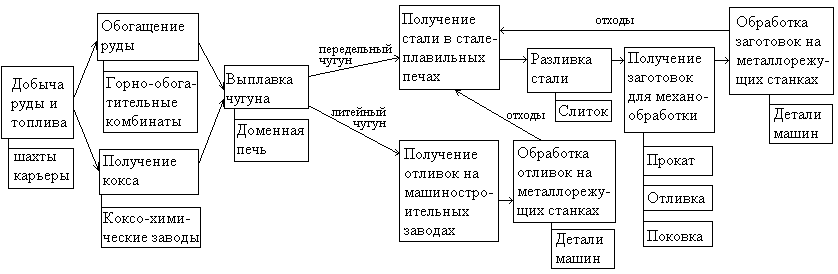

Таким образом, черная металлургия является основным поставщиком металла в виде заготовок и полуфабрикатов для машиностроения. Технологический процесс получения черных металлов и взаимосвязь металлургии и машиностроения представлены на рис. 1.1.

Рис. 1.1. Схема процесса получения черных металлов и деталей машин из них

1.2.1.1. МЕТАЛЛУРГИЯ ЧУГУНА

Чугуны относят к черным сплавам, т.е. сплавам железа с углеродом, содержание углерода в которых превышает 2,14%.

1.2.1.1.1. ИСХОДНЫЕ МАТЕРИАЛЫ ДЛЯ ПРОИЗВОДСТВА ЧУГУНА

Исходными материалами для производства чугуна являются: руда, флюсы, топливо и огнеупорные материалы.

Рудой называют природное минеральное вещество, содержащее металл в виде различных соединений, из которых экономически выгодно его извлекать при существующем уровне науки и техники. Для железных руд этот показатель составляет от 30 до 60% содержания железа. Кроме этого в руде присутствуют примеси, называемые пустой породой. Качество руды определяется содержанием в ней извлекаемого металла, легкостью его восстановления из природного соединения, составом пустой породы и концентрацией вредных примесей.

Основными типами железных руд являются:

магнитный железняк (магнетит), содержащий до 65% железа в виде оксида Fe3O4;

красный железняк (гематит), содержащий до 60% железа в виде оксида Fе2O3;

бурый железняк (гетит), содержащий до 55% железа в виде гидратов оксидов Fe2O3Н2О;

шпатовый железняк (сидерит), содержащий до 40% железа в виде углекислой соли FeCO3.

Пустой породой в железных рудах обычно является кварцит или песчаник, а также глинистые вещества.

Для получения качественного металла пустая порода должна быть отделена от руды. Это реализуется на стадии подготовки руды к плавке, называется ее обогащением и осуществляется на горно-обогатительных комбинатах. Наиболее распространенным способом обогащения является промывка руды водой, что позволяет отделить часть песчано-глинистой породы. Часто используется также способ обогащения руды, называемый гравитацией. Он основан на отделении руды от пустой породы при помощи воды, которую пропускают под напором через дно вибрирующего сита, наполненного рудой. Руды, обладающие магнитными свойствами, обогащают способом магнитной сепарации, основанном на различии магнитных свойств железосодержащих минералов и частиц пустой породы.

Полученный после обогащения рудный концентрат состоит из мелких кусков, либо вообще находится в пылевидном состоянии. Перед тем как загрузить концентрат в металлургическую печь его перерабатывают в кусковые материалы способом агломерации или окатывания.

Агломерация заключается в спекании обогащенной руды, флюса и топлива в специальных агломерационных машинах при температуре 1300 … 1500 С. Окатывание представляет собой скатывание в шарообразные куски тонко измельченных рудных концентратов, флюсов и топлива в увлажненном состоянии во вращающихся чашах или барабанах. Готовые окатыши (шарики диаметром 25 … 30 мм.) высушивают и обжигают при 1200 … 1350С. Использование окатышей, как и агломерата, улучшает процесс плавки, повышает производительность металлургической печи, уменьшает расход топлива.

Большие куски руды при подготовке к плавке измельчают на дробилках и мельницах разнообразной конструкции. Оптимальными считаются размеры 30 … 100 мм в поперечнике.

Как бы тщательно ни подготавливали руду к плавке, полностью избавиться от пустой породы не удается, и она попадает вместе с рудой в металлургическую печь, засоряя готовую продукцию. Отделение пустой породы (освобождение полученного металла от примесей) непосредственно в металлургической печи осуществляют с помощью флюсов.

Флюсы – это специальные материалы, добавляемые в металлургическую печь, и вступающие в химическую реакцию с пустой породой, золой топлива, а также другими неметаллическими включениями, образующие в результате легкоплавкое соединение, которое называют шлаком. Обычно шлак имеет меньшую плотностью, чем выплавляемый металл, поэтому располагается он на поверхности зеркала ванны расплавленного металла, и периодически удаляется по мере накопления. Следует отметить, что шлак еще и защищает металл от воздействия газов окружающей атмосферы.

Вид флюса зависит от состава пустой породы руды. Обычно это известняк СаСОз и доломит МgСОз, а также другие соединения кальция или магния. В некоторых случаях используется кремнеземSiO2.

Основными видами топлива в металлургическом производстве являются кокс, природный газ, мазут, а также доменный (колошниковый) газ. В отдельных случаях используют каменный уголь, измельченный до пылевидного состояния.

Кокс получают нагревом до 1000 … 1200С без доступа воздуха и последующей выдержкой в течение 15 … 20 часов особых сортов коксующихся углей в специальных коксовых батареях. В результате удаления летучих веществ уголь спекается в пористую массу, содержащую порядка 80% углерода, а также некоторое количество серы, золы и влаги. Загружаемые в металлургическую печь куски кокса должны иметь размер 25 … 60 мм в поперечнике и пористость около 50%.

Природный газ содержит 90 … 98% углеводородов (метан и пропан), а также азот в малых количествах.

Мазут представляет собой тяжелый остаток перегонки нефти, имеет в своем составе до 88% углерода, а также водород и небольшое количество кислорода и серы.

Доменный или колошниковый газ, являясь побочным продуктом при выплавке чугуна в металлургической печи, содержит значительное количество горючих составляющих (до 32% окиси углерода и 4% водорода).

Огнеупорные материалы применяют для изготовления внутреннего слоя (облицовки или футеровки) металлургических печей и другого оборудования, находящегося под действием высоких температур расплавленного металла и шлака и печных газов. Кроме способности выдерживать высокие температуры, не расплавляясь (термостойкости), огнеупорные материалы должны также обладать механической прочностью при нагреве, быть химически стойкими при воздействии расплавленного металла, шлака, раскаленных печных газов. Огнеупорные материалы изготавливают в виде кирпичей, фасонных блоков и порошков, а также в виде футеровочных трубок, стаканов и т.п.

По химическому составу огнеупорные материалы подразделяют на кислые (динасовые, кварцеглинистые), основные (доломитовые, магнезитовые) и нейтральные (углеродосодержащие). Состав применяемого для сооружения рабочего пространства металлургической печи огнеупора оказывает определяющее влияние на тип флюса, вводимого при плавке, так как они не должны вступать в химическую реакцию. Иначе печь будет интенсивно разрушаться.

1.2.1.1.2. Устройство и работа доменной печи

Выплавка чугуна осуществляется в металлургических печах, называемых доменными, поэтому процесс выплавки часто называют доменным производством. Доменные печи относят к разряду шахтных печей. В них происходит восстановление оксидов железа, входящих в состав руды твердым углеродом кокса и оксидом углерода, выделяющимся при сгорании топлива, а также водородом, образующимся при термодеструкции (разложении при высокой температуре) паров воды.

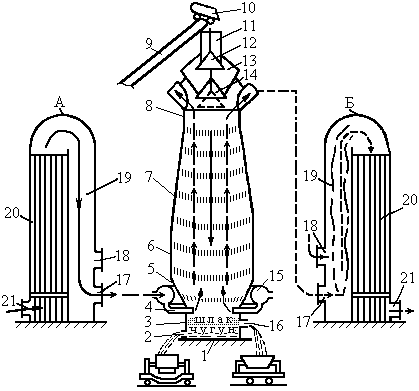

Устройство доменной печи представлено на рис. 1.2.

Печь построена из огнеупорного кирпича и облицована снаружи металлическими листами. Это крупное сооружение, достигающее в высоту 30 метров. Полезный объем печей обычно не превышает 2000 м3,отдельные печи имеют объем свыше 5000 м3. В конструкции печи выделяют следующие элементы: лещадь 1, горн 3, заплечики 5, распар 6, шахту 7, колошник 8 и засыпной аппарат 11. В нижней части горна одна над другой находятся шлаковая 16 и чугунная 2 летки, через которые выпускается соответственно жидкий шлак и чугун, скапливающиеся в ходе плавки на лещади 1. В верхней части горна, по всему его периметру, располагаются фурмы 4, по которым из фурменного пояса15 в доменную печь подается под давлением обогащенный кислородом воздух, необходимый для горения топлива. Расход воздуха на выплавку 1 т чугуна в современных доменных печах составляет около3000 м3/мин. Для того чтобы поступающий в домну воздух не остужал ее и не нарушал тем самым нормальное течение технологического процесса, его нагревают в специальных воздухонагревателях.

Доменная печь работает круглосуточно в течение 5 … 10 лет (останавливается на капитальный ремонт при износе огнеупорной футеровки до определенного предела). Смесь исходных материалов (руда, флюсы, кокс) в нужной пропорции, называемая шихтой, периодически подается в засыпной аппарат 11 отдельными порциями, колошами, с помощью вагонеток 10 по подъемнику 9. Из приемной воронки засыпного аппарата 11 при опускании малого конуса 12 шихта попадает в чашу 13. Опускание большого конуса 14 открывает доступ шихте в рабочее пространство доменной печи. Поочередное открытие конусов исключает выброс газов из печи в атмосферу.

Таким образом, весь объем печи заполнен шихтовыми материалами. В процессе плавки они опускаются вниз, в направлении горна, а навстречу им движутся горячие газы, создающие в домне восстановительную атмосферу. Эти газы образуются при сгорании углерода кокса (оксид углерода –СО) и разложении влаги при высокой температуре (водород–Н2). Именно поэтому принцип работы доменной печи называется противотоком.

Температура внутри доменной печи изменяется от 300 С в районе колошника до 1800 … 2000С в зоне воздушных фурм, так как именно здесь происходит горение кокса. По мере продвижения шихтовых материалов по шахте домны они достигают горизонтов с температурами 570 … 600С, где и начинается восстановление железа из окислов руды. Химические реакции восстановления железа протекают в несколько стадий и представляют собой последовательную цепочку преобразований от высшего оксида к низшему, за счет последовательного отщепления кислорода от окислов железа:

Fe2О3→Fe3О4→FeO→Fe.

В результате этих реакций образуется твердое губчатое железо.

Рис. 1.2. Устройство доменной печи:

1 – лещадь, 2 – летка для выпуска чугуна, 3 – горн, 4 – воздушная фурма,

5 – заплечики, 6 – распар, 7 – шахта, 8 – колошник, 9 – подъемник, 10 – вагонетка, 11 – засыпной аппарат, 12 – малый конус, 13 – чаша, 14 – большой конус,

15 – фурменный пояс, 16 – летка для выпуска шлака, 17 – подвод доменного газа, 18 – подвод воздуха, 19 – камера сгорания, 20 – насадка, 21 – боров

В связи с большой разницей температур в рабочей зоне домны в верхней части печи восстановительные реакции протекают при участии оксида углерода и водорода, что называют косвенным восстановлением, а в нижних горизонтах, за счет взаимодействия с твердым углеродом, что называют прямым восстановлением. Объясняется это тем, что реакции косвенного восстановления – экзотермические, т.е. сопровождаются выделением теплоты и способны протекать при низкой температуре, а реакции прямого восстановления – эндотермические (сопровождающиеся поглощением теплоты) и протекают только при высоких температурах.

При последующем опускании шихты до горизонтов печи с температурой 1000 … 1100 С (зона распара) твердое железо начинает интенсивно растворять углерод (науглероживаться) за счет контакта с коксом и путем растворения свободного углерода реакции разложения оксида углерода. Температура плавления железа при этом понижается. Полученный сплав каплями стекает в горн, насыщаясь по пути следования минералами, входящими в состав руды и кокса: марганцем, кремнием, фосфором, серой.

Таким образом, в результате процесса восстановления оксидов железа, части оксидов марганца и кремния, фосфатов и сернистых соединений, растворения в железе С, Mn,Si,P,Sв доменной печи образуется чугун. В результате сплавления входящих в состав руды оксидов Аl2О3, СаО,MgO, пустой породы руды, флюсов и золы топлива образуется шлак. Шлак также стекает в горн и благодаря меньшей плотности скапливается на поверхности жидкого чугуна.

Выпуск из доменной печи чугуна и шлака осуществляется периодически по мере их накопления (чугуна – через каждые 3 … 4 часа, а шлака – через 1 … 1,5 часа) в чугуновозные (емкостью 80 … 100 тонн) и шлаковозные (емкостью 15 … 25 тонн) ковши, в которых и осуществляется их транспортирование на дальнейшую переработку. Суточная производительность доменной печи в среднем составляет 2000 тонн чугуна.

Ценным продуктом доменного производства являются колошниковые (доменные) газы. Их используют как топливо (теплота его сгорания составляет 850 … 950 килокалорий на один кубический метр). Производительность средней по размерам доменной печи достигает 8 … 9 тысяч кубических метров газа в минуту. Им отапливают мартеновские печи, нагревательные колодцы в которых готовят слитки перед прокаткой, воздухонагреватели доменных печей. Последние работают по принципу регенерации и позволяют нагреть воздух перед подачей его в печь до температуры 1000 … 1200 С, и за счет этого значительно экономить топливо (кокс). Воздухонагреватель (рис. 1.2) представляет собой стальной цилиндр, выложенный внутри кирпичом. Диаметр его достигает 6 … 8, а высота 30 … 40 метров. Внутри воздухонагревателя имеется камера сгорания 19 и насадка 20 из огнеупорного кирпича с вертикальными каналами. При каждой домне обычно имеется 3 … 4 воздухонагревателя, работающих попеременно. Действуют они следующим образом: к горелке камеры сгорания 19 воздухонагревателя Б через подводы для газа 17 и воздуха 18 подается очищенный от пыли доменный газ и необходимый для горения воздух. Газ сгорает, а продукты его горения пропускаются по вертикальным каналам насадки 20, нагревают ее и через боров 21 направляются в систему очистки, а затем выбрасываются в атмосферу. Когда температура насадки воздухонагревателя Б достигает 1300С, подачу газа прекращают и в обратном направлении подают воздух (нагреватель А, рис. 1.2). Проходя через насадку, воздух нагревается и затем через фурмы 4 вдувается в доменную печь. Для бесперебойного снабжения воздухом доменная печь оснащается несколькими воздухонагревателями. В то время, пока один из воздухонагревателей нагревается, работает другой, предварительно нагретый.

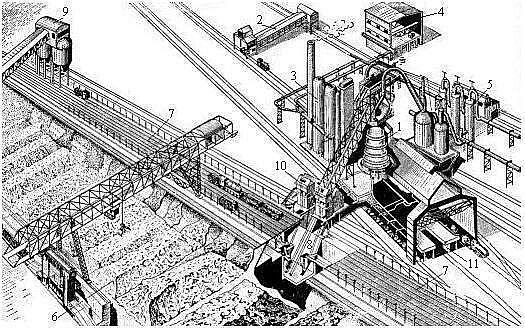

Схема устройства доменного цеха приведена на рис. 1.3. Цех занимает огромную территорию, в центре которой располагается доменная печь 1. Вокруг нее сгруппированы вспомогательные устройства и подъездные пути, как выше уровня земли, так и ниже. Так рядом с домной 1 устанавливают воздухонагреватели 3 и систему газоочистителей 5, а также литейный двор 11 (где осуществляют выпуск чугуна и шлака в ковши, установленные на вагонных тележках). В непосредственной близости от воздухонагревателей сооружают воздуходувную станцию 4, подающую через них воздух в домну под давлением 0,3 МПа.

Если чугун не увозят сразу в жидком виде на передел в сталь, то его разливают по формам, с целью получения слитков с помощью разливочной машины 2.

Для обеспечения безостановочной работы доменной печи создаются большие запасы шихтовых материалов (на 3 … 4 месяца), которые хранят на шихтовом дворе 6. Обслуживается двор специальным краном, грузоподъемностью 25 тонн, имеются также опрокидыватели для разгрузки вагонов с поступающими материалами. Оперативные запасы руды, топлива и флюсов на 1 … 2 суток хранятся в бункерной эстакаде 7, проходящей над скиповой ямой 8. Кокс в бункерную эстакаду подается вагоном из коксовой башни 9.

Движущиеся под бункерной эстакадой вагон – весы, автоматически набирают из бункеров необходимое количество шихтовых материалов, подают их в расходные бункеры и засыпают в скип-тележку. Подъем скиповых тележек на доменную печь осуществляется подъемными механизмами, установленными на машинной станции 10.

Рис. 1.3. Схема устройства доменного цеха:

1 – доменная печь, 2 – разливочная машина, 3 – воздухонагреватели, 4 – воздуходувная станция, 5 – газоочистители, 6 – шихтовый двор, 7 – бункерная эстакада, 8 – скиповая яма, 9 – коксовые башни, 10 – машинная станция

Таким образом, доменное производство получило широкое распространение благодаря таким достоинствам, как высокая производительность и простота технологического процесса.

Недостатками способа получения железоуглеродистых сплавов, выплавкой их в доменной печи являются:

большие расходы исходных материалов (флюса, кокса) и электроэнергии для подготовки сжатого воздуха и кислорода, необходимых для дутья печи;

побочные продукты доменного производства (шлак и колошниковый газ), которые не удается полностью утилизировать, значительно загрязняют окружающую среду;

в конечном продукте, чугуне, высоким оказывается содержание вредных примесей (серы и фосфора), что затрудняют производство высококачественных сталей;

технология требует как больших капитальных затрат (строительство шахт, карьеров, горно-обогатительных комбинатов, коксохимических заводов, доменных цехов), так и значительных оборотных средств (покупка исходных материалов, затраты на охрану окружающей среды и т.п.).

1.2.1.2. Металлургия стали

Сталь – это черный сплав, содержащий кроме железа и углерода (которого не больше 2,14%) такие постоянные примеси, как марганец, кремний, серу и фосфор, а в ряде случаев и легирующие элементы (никель, хром, ванадий, молибден, вольфрам и др.). От чугуна сталь отличается только количеством содержащихся постоянных примесей.

Сырьем для производства стали является передельный чугун и стальной лом (скрап). Причем основную массу стали выплавляют из чугуна, а переплавка стального лома в основном служит для утилизации пришедших в негодность стальных конструкций и деталей машин.

Сущностью передела чугуна в сталь является снижение содержания в нем примесей (в том числе и углерода) за счет их окисления и перевода в шлак и газы.

В настоящее время сталь получают в кислородных конвертерах, мартеновских и электрических печах. При этом в любом из плавильных агрегатов создаются идентичные условия, необходимые для протекания процесса.

1.2.1.2.1. ФИЗИКО-ХИМИЧЕСКИЕ ПРОЦЕССЫ ПЕРЕДЕЛА ЧУГУНА В СТАЛЬ

Существует определенная последовательность химических реакций, протекающих в сталеплавильной печи.

На первом этапе выплавки стали происходит окисление железа, так как оно является основным компонентом чугуна. Причем в условиях недостатка кислорода окисление протекает только до закиси железа.

2 Fe+O2 = 2FeO+Q.

Следует отметить, что реакция эта экзотермическая, т.е. протекает с выделением тепла.

На следующем этапе химические реакции протекают за счет образовавшегося оксида железа, который при высоких температурах растворяется в железе и отдает свой кислород более активным элементам – примесям в чугуне, окисляя их:

2 FeO + Si = SiO2 + 2 Fe + Q;

5 FeO + 2 P = P2O5 + 5 Fe + Q;

FeO + Mn = MnO + Fe + Q.

Реакции окисления основных примесей также протекают с выделением тепла.

Последним этапом химических преобразований является выгорание углерода

FeO+ С =CO+Fe-Q.

Эта реакция является эндотермической, т.е. протекает с поглощением тепла и начинает реализоваться в полной мере лишь при значительном разогреве ванны расплавленного металла.

При выпуске стали из металлургической печи ее раскисляют (для удаления остатков оксида железа), вводя в сталь дозированное количество элементов с бóльшим, чем у железа, сродством к кислороду (Si,Mn,A1). Взаимодействуя с оксидом железа FeO, они образуют оксидыMnO,SiO2, А12О3.

Образующиеся в процессе химических реакций газы удаляются в атмосферу, а нерастворимые оксиды переходят в шлак. Для снижения температуры плавления и плотности шлака, связывания ряда окислов в нерастворимые соединения в печь загружают флюсы. Так, если для удаления кремния, марганца, углерода необходим только кислород как в свободном, так и в связанном состоянии (в виде окислов руды, окалины и т.п.), то для освобождения от серы и фосфора нужна известь (оксид кальция).

При росте концентрации образующихся оксидов примесей в шлаке начинают протекать реакции разложения их на исходные компоненты с засорением сплава. Для того, чтобы этого не происходило, шлак периодически выпускают и загружают флюсы для наведения нового.

Независимо от типа металлургической печи технологический процесс выплавки стали состоит из следующих этапов:

загрузка печи шихтой, расплавление твердых ее компонентов и нагрев ванны жидкого металла;

окисление примесей за счет взаимодействия их с кислородом, связывание окислов с помощью флюсов и перевод их в шлак;

снижение содержания кислорода с помощью раскислителей (раскисление);

доведение химического состава стали до заданного с помощью ферросплавов (доводка);

выпуск стали из печи.

1.2.1.2.2. ПРОИЗВОДСТВО СТАЛИ В КИСЛОРОДНОМ КОНВЕРТЕРЕ

Способ передела чугуна в сталь с помощью специальной реторты (конвертера), разработанный Бессемером в середине девятнадцатого века, произвел переворот в промышленности, позволив использовать в качестве сырья дешевый жидкий чугун. Способ имел многочисленные недостатки (недолговечность печи, низкое качество получаемой стали и т.д.). Многолетние исследования в этой области оформили современный вид конвертера и отработали технологию получения с его помощью стали. В настоящее время кислородно-конвертерный способ выплавки стали считается наиболее прогрессивным, а технологический процесс заключается в получении стали из жидкого чугуна продувкой его кислородом.

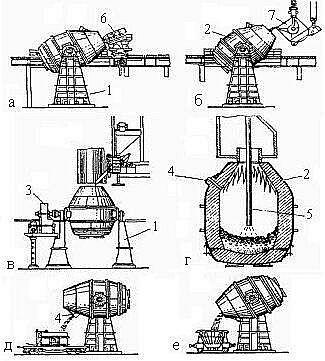

Современный конвертер – это емкость грушевидной формы из стального листа, выложенная внутри огнеупорным (магнезитовым) кирпичом (рис. 1.4, г). Наружный диаметр корпуса данной металлургической печи достигает в отдельных случаях 8 метров. В зависимости от размеров конвертер вмещает 100 … 350 тонн жидкого чугуна. В процессе работы конвертер поворачивают вокруг горизонтальной оси для загрузки шихты и слива стали и шлака. Рабочее положение конвертера – вертикальное.

Шихтовые материалы для получения стали в кислородном конвертере состоят из жидкого передельного чугуна, стального и чугунного лома (до 30%), известняка (до 10%) для наведения шлака, железной руды, а также боксита (Аl2О3) и плавикового шпата (CaF2), применяемых для разжижения шлака.

Последовательность технологических операций плавки стали в конвертере состоит в следующем (рис. 1.4). Перед началом работы конвертер поворачивают на цапфах 5 вокруг горизонтальной оси и с помощью завалочной машины загружают металлический лом, а затем заливают жидкий чугун при температуре 1250 … 1400 С. После этого конвертер возвращают в исходное вертикальное положение, добавляют шлакообразующие материалы и вводят водоохлаждаемую трубу для подачи кислорода, называемую фурмой. Давление подаваемого кислорода по ходу плавки меняют в пределах 0,9 … 1,5 МПа, а расстояние от фурмы до поверхности расплава выдерживают в диапазоне 0,6 … 1,4 м в зависимости от характера образующегося шлака и скорости выгорания примесей. Общий расход технического кислорода на получение 1 т стали составляет 50 … 60 м3.

Кислород, поступая под высоким давлением в конвертер, перемешивает его содержимое и обеспечивает протекание химических реакций преобразования чугуна в сталь по всему объему ванны металла.

В процессе плавки постоянно контролируется содержание в металле углерода и в момент, когда оно достигает заданного для выплавляемой марки стали уровня, подачу кислорода прекращают, конвертер поворачивают и выливают вначале сталь, а затем шлак. Продолжительность цикла плавки зависит от вместимости конвертера и не превышает одного часа.

Рис. 1.4. Последовательность технологических операций плавки стали в конвертерных печах:

а – завалка лома, б – заливка чугуна, в – загрузка извести,

г – продувка, д – выпуск стали, е – слив шлака,

1 – опорная станина, 2 – корпус конвертера, 3 – механизм поворота конвертера, 4 – выпускное отверстие для стали, 5 – водоохлаждаемая фурма для кислорода, 6 – завалочная машина для металлолома, 7 – ковш для чугуна

Вылитую в ковш сталь раскисляют, добавляя ферромарганец, ферросилиций и алюминий. При выплавке легированных сталей в ковш вводят еще и легирующие элементы, предварительно расплавив их в электропечи. Ферросплавы можно загружать в ковш и в твердом состоянии непосредственно перед выпуском в него стали.

В кислородных конвертерах выплавляют низколегированные стали, а также конструкционные углеродистые стали с различным содержанием углерода, кипящие и спокойные.

Конвертерное производство стали является самым производительным из существующих способов плавки, не требует топлива, так как разогрев идет за счет экзотермических реакций горения примесей, позволяет перерабатывать лом и получать легированные стали.

Способ имеет и недостатки. Так как основным компонентом шихты является жидкий чугун конвертерное производство должно располагаться вблизи от доменного цеха. Конструкция конвертера не позволяет выпускать и наводить новый шлак в процессе плавки (управлять процессом), поэтому не обеспечивает стабильности состава стали от плавки к плавке. От других способов выплавки стали конвертерный отличается высокими потерями металла на угар. Газы, выделяющиеся при конвертерном производстве загрязняют окружающую среду.

1.2.1.2.3. ПРОИЗВОДСТВО СТАЛИ В МАРТЕНОВСКОЙ ПЕЧИ

Мартеновская печь появилась в середине девятнадцатого века, практически одновременно с конвертером. С тех пор ее конструкция не претерпела принципиальных изменений. В отличие от конвертерного мартеновский способ производства стали позволяет перерабатывать твердые исходные материалы, и довольно длительное время он был практически незаменим при утилизации отслуживших металлических конструкций и деталей машин.

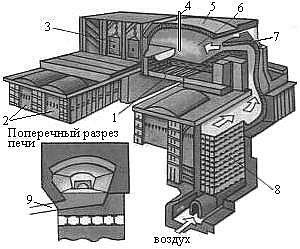

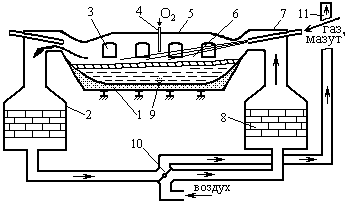

П

Рис.

1.5. Устройство мартеновской печи:

1

– подина, 2 – регенераторы, 3 – завалочные

окна, 4 – кислородная фурма, 5 – свод, 6

– рабочее плавильное пространство, 7

– головка печи, 8 – насадка регенератора,

9 – летка для выпуска стали

Подина имеет форму ванны с откосами. В зависимости от размеров мартена вместимость ванн от 200 до 900 тонн жидкой стали. Верхняя часть (потолок камеры) называется сводом 5. В каждой из торцовых стенок печи есть каналы, ведущие в боковые пристройки – головки печи 7, предназначенные для смешивания топлива с воздухом перед подачей в плавильное пространство 6.

О

Рис.

1.6. Схема работы мартеновской печи:

1

– подина,

2 –

регенераторы, 3

– завалочные

окна, 4 –

кислородная фурма, 5

– свод, 6

– рабочее плавильное пространство, 7

– головка печи, 8 – насадка регенератора,

9 – летка для выпуска стали, 10 – перекидной

клапан, 11 – дымовая труба

Регенераторы строят из огнеупорного кирпича и заполняют ячейками из огнеупорного материала (насадками 8). Принцип работы регенератора следующий. Продукты сгорания топлива, имеющие температуру 1500 … 1600 С, поступают из плавильного пространства 6 через головку печи 7 в регенератор и разогревают насадку до температуры 1250 … 1300С. В это время через второй (предварительно нагретый) регенератор пропускают холодный воздух. Он нагревается до температуры 1100 … 1200С, поступает в головку печи 7, где и смешивается с топливом. Полученная смесь воспламеняется и в виде факела поступает в плавильное пространство. Температура факела составляет 1750 … 1800С и оказывается достаточной для плавления шихты.

Постепенно насадка регенератора, через который пропускали холодный воздух, остывает, а насадка второго регенератора, через который из печи уходят продукты сгорания, нагревается. Когда температура насадок достигает определенной величины, автоматически меняется направление движения воздуха при помощи перекидного клапана 10, установленного в каналах, подводящих воздух в печь и отводящих продукты сгорания. Нагретый регенератор начинает работать, а остывший останавливается на нагрев. Эту операцию называют перекидкой клапанов и осуществляют примерно через каждые 15 … 20 минут. Отходящие из мартеновской печи газы пропускают через очистные устройства (для отделения частиц шлака и пыли) и после их охлаждения в регенераторах выбрасывают через дымовую трубу 11.

В случае, когда в качестве топлива используется газ, печь оборудуется дополнительной парой регенераторов для подогрева газа.

Т. к. насадка регенератора нагревается теплом, выносимым из печи раскаленными продуктами сгорания топлива, то тем самым в них происходит восстановление утраченного тепла – его регенерация (отсюда и название вышеописанных камер).

В зависимости от состава шихты, используемой при плавке, различают следующие разновидности мартеновского процесса:

скрап-рудный процесс; в этом случае шихта состоит из жидкого передельного чугуна (55 … 75%), стального лома (скрапа) и железной руды;

скрап-процесс; в этом случае шихта состоит из передельного чугуна в слитках (25 … 45%) и скрапа.

Флюсом в том и в другом случае является известняк.

В зависимости от используемой разновидности мартеновского процесса кислотность ванны металла и шлака в печи оказывается различной. Если в процессе плавки стали в шлаке преобладают основные окислы, процесс называют основным мартеновским процессом, а если кислые – кислым. Выявлено, что скрап-рудный процесс дает основную реакцию, а скрап-процесс – кислую. Для того, чтобы шлак не вступал в химическую реакцию с огнеупорными материалами металлургической печи, футеровку ее выполняют также основной или кислой. Основную мартеновскую печь футеруют магнезитовым кирпичом. Кислую мартеновскую печь футеруют динасовым кирпичом.

Наибольшее количество стали в нашей стране производят скрап-рудным процессом в мартеновских печах с основной футеровкой.

Процесс плавки делится на несколько периодов.

Первый период – это заправка печи, которую проводят сразу же после выпуска предыдущей плавки; это мелкий ремонт огнеупорной кладки через завалочные окна, выполняемый при помощи заправочной машины. Она забрасывает в печь огнеупорную массу на места повреждения кладки. Второй период – загрузка в печь с помощью завалочной машины железной руды, скрапа и известняка и их последующий прогрев. Третий период – заливка жидкого чугуна. Четвертый период – плавление, по окончании которого на подине печи скапливается жидкий металл, покрытый слоем шлака. Пятый этап – раскисление стали и доводка ее до заданного химического состава за счет ввода различных добавок, а шестой – выпуск стали из печи в разливочные ковши.

В период плавки для очистки стали от примесей из печи периодически выпускают шлак и загружают флюсы для наведения нового.

Скрап-процесс несколько отличается от скрап-рудного процесса завалкой и плавлением шихты.

В мартеновской печи протекают химические реакции, которые были рассмотрены выше и являются общими для сталеплавильного производства. По сравнению с конвертерной плавкой развиваются эти реакции значительно медленнее. Дело в том, что в мартеновской печи окисление проходит под действием печных газов с избытком воздуха на поверхности расплавленного металла, покрытого слоем шлака. (Руда также используется в качестве источника окислов железа.) Таким образом, в мартеновской печи одновременно взаимодействуют газ (атмосфера в печи), шлак и металл. В результате процесс плавки в мартеновских печах длится 8 … 10 часов, после чего сталь выпускается через боковую летку в разливочные ковши. На время плавки летка забивается пробкой из огнеупорной массы. Перед выпуском стали пробка разрушается.

Для повышения производительности мартеновской печи, сокращения времени плавки, экономии топлива и флюсов применяют кислородное дутье. Продувка ванны металла кислородом, который подают через водоохлаждаемые фурмы, позволяет интенсифицировать процесс плавления и окисления примесей. В результате длительность процесса сокращается в 2 … 3 раза.

В основных мартеновских печах с помощью скрап-рудного процесса выплавляют стали углеродистые конструкционные, низко- и среднелегированные.

В печах с кислой футеровкой с использованием скрап-процесса выплавляют качественные стали.

Основными показателями эффективности работы мартеновской печи являются съем стали с 1 м2пода печи в сутки и расход топлива на тонну выплавленной стали. На отечественных заводах съем стали составляет около 10 т/м2в сутки. Расход топлива при скрап-рудном процессе – 120 … 180 кг/т, а при скрап-процессе – 170 … 250 кг/т.

Достоинствами мартеновских печей является их универсальность, они используются на металлургических заводах, имеющих доменные печи, а также на заводах, где нет доменных печей, но расположенных в промышленных центрах, где много металлолома. Кроме этого мартеновские печи позволяют получать большие объемы стали одинакового состава и выдерживать этот состав от плавки к плавке.

Недостатками процесса является невысокая производительность, большое время плавки; в этих печах нельзя получать высоколегированные стали в связи с большим угаром и трудностью растворения ферросплавов из-за невысокого перегрева расплава. Также необходимо отметить, что мартеновские печи значительно загрязняют окружающую среду.

1.2.1.2.4. ПРОИЗВОДСТВО СТАЛИ В ЭЛЕКТРОПЕЧАХ

Сталеплавильный цех металлургического предприятия является потребителем большого количества электроэнергии, которое используется как удобный и мощный источник тепла для плавки металла.

По способу преобразования электрической энергии в тепловую, различают печи дуговые и индукционные.