- •Раздел 1. Основы металлургического производства

- •1.1. Материалы, применяемые в машино- и приборостроении

- •1.2. Общие сведения о металлургическом производстве

- •1.2.1. Основы производства черных металлов

- •1.2.1.2.4.1. Дуговая плавильная электропечь

- •1.2.1.2.4.2. Индукционная плавильная электропечь

- •1.2.2. Основы производства цветных металлов

- •Раздел 2. Технология литейного производства

- •2.1. Место, значение и перспективы развития литейного производства в машиностроении

- •2.2. Общая технологическая схема изготовления отливки

- •2.3. Способы получения отливок и факторы выбора способов

- •2.4. Поколения и разновидности литейных форм

- •2.5. Изготовление отливок в разовых толстостенных формах

- •2.5.1. Понятие об устройстве формы

- •2.5.2. Модельный комплект

- •2.5.3. Формовочные и стержневые смеси

- •2.5.4. Изготовление полуформы

- •2.5.5. Особенности изготовления стержней

- •2.5.6. Отделка полуформ и стержней и их сборка

- •2.5.7. Некоторые технологии изготовления форм

- •2.5.8. Заполнение форм расплавом

- •2.5.9. Удаление отливок из форм и стержней из отливок

- •2.5.10. Финишные операции обработки отливок

- •2.6. Изготовление отливок в разовых тонкостенных (оболочковых) формах

- •2.7. Другие методы литья по разовым моделям

- •2.8. Изготовление отливок в многократных формах

- •2.8.1. Изготовление отливок в металлических формах (кокилях)

- •2.8.2. Изготовление отливок в металлических формах под высоким давлением

- •2.8.3. Литьё выжиманием

- •2.8.4. Непрерывное литьё

- •2.8.5. Электрошлаковое литьё

- •2.9. Литьё под регулируемым давлением

- •2.10. Литьё намораживанием

- •2.11. Центробежное литьё

- •2.12. Суспензионное литье

- •2.13. Литейные сплавы

- •2.13.1. Понятие о литейных сплавах

- •2.13.2. Литейные свойства сплавов

- •2.13.3. Механические свойства

- •2.13.4. Физические и химические свойства

- •2.13.5. Технологические свойства

- •2.13.6. Эксплутационные свойства

- •13.7. Краткая характеристика литейных сплавов

- •2.13.8. Плавка литейных сплавов

- •2.14. Технологические требования к конструкции отливки

- •2.14.1. Общее понятие технологичности отливки

- •2.14.2. Некоторые основные требования к конструкции отливки

- •2.15. Основы проектирования технологии изготовления отливки

- •Раздел 3. Обработка металлов давлением

- •3.1. Общие сведения

- •3.1.1. Физические основы пластической деформации

- •3.1.2. Достоинства обработки металлов давлением

- •3.1.3. Влияние обработки давлением на структуру и свойства металлов и сплавов

- •3.2. Нагрев металла перед обработкой давлением

- •3.2.1. Выбор температурного режима обработки давлением

- •3.2.2. Нагревательные устройства

- •3.3. Виды обработки металлов давлением

- •3.3.1. Прокатное производство

- •3.3.2. Прессование

- •3.3.3. Волочение

- •3.3.4. Ковка

- •3.3.5. Объемная штамповка

- •3.3.6. Листовая штамповка

- •3.3.7. Специальные способы обработки давлением

- •Раздел 4. Технология сварочных процессов, пайки и склеивания

- •4.1. Физические основы сварки

- •4.1.1. Сущность образования сварного соединения

- •4.1.2. Общая характеристика сварных соединений

- •4.2. Сварка плавлением

- •4.2.1. Сущность процесса дугоВой сварКи

- •4.2.2. Электрическая дуга

- •4.2.3. Источники питания сварочной дуги

- •4.2.4. Ручная дуговая сварка

- •4.2.5. Автоматическая дуговая сварка под слоем флюСа

- •4.2.6. Дуговая сварка в защитных газах

- •4.2.7. Плазменная сварка

- •4.2.8. Электрошлаковая сварка

- •4.2.9. Электронно-лучевая сварка

- •4.2.10. Лазерная сварка

- •4.2.11. Газовая сварка

- •4.3. Сварка давлением

- •4.3.1. Основные способы контактной сварки

- •4.3.2. Машины для контактной сварки

- •4.3.3. Технология точечной и шовной сварки

- •4.3.4. Технология стыковой сварки

- •4.3.5. Конденсаторная сварка

- •4.3.6. Специальные виды сварки давлением

- •4.4. Физико - химические основы свариваемости

- •4.5. Технология сварки конструкционных материалов

- •4.5.1. Особенности сварки углеродистых сталей.

- •4.5.2. Особенности сварки легированных сталей.

- •4.5.3. Особенности сварки чугуна

- •4.5.4. Особенности сварки цветных сплавов

- •4.6. Технологичность сварных соединений

- •4.7. Пайка и Склеивание материалов

- •4.7.1. Пайка

- •4.7.2. Склеивание

- •Раздел 5. Технология производства изделий из порошков, полимеров, резин, композиционных и неорганических материалов

- •5.1. Порошковая металлургия

- •5.1.1. Основы технологии

- •5.1.2. Порошковые материалы

- •5.2. Самораспространяющийся высокотемпературный синтез (свс)

- •5.3. Полимеры

- •5.3.1. Строение и свойства полимеров

- •5.3.2. Технологии получения изделий

- •5.4. Композиционные материалы (км)

- •5.4.1. Композиты с металлической матрицей

- •5.4.2. Композиты с полимерной матрицей

- •5.4.3. Методы получения изделий из км

- •5.5. Резиновые изделия

- •5.6. Неорганические материалы

- •5.6.1. Неорганические стекла

- •5.6.2. Керамика

- •Раздел6. Технологические методы обработки деталей машин

- •6.1.Общие сведения

- •6.1.1. Методы обработки заготовок деталей машин

- •6.1.2. Точность и шероховатость обработки

- •6.2. Основы резания металлов

- •6.2.1. Движения при резании и схемы обработки

- •6.2.2. Характеристики резания и геометрия срезаемого слоя

- •6.2.3. Элементы токарного резца

- •6.2.4. Координатные плоскости резцов

- •6.2.5. Углы резца в статике

- •6.2.6. Физические основы процесса резания

- •6.2.7. Выбор режимов резания и пути повышения производительности

- •6.3. Материалы для изготовления режущего инструмента

- •6.4. Общие сведения о металлорежущих станках

- •6.4.1. Классификация металлорежущих станков

- •6.4.2. Кинематическая схема станка

- •6.5. Обработка на токарных станках

- •6.5.1. Метод точения

- •6.5.2. Токарно-винторезные станки

- •6.5.3. Токарно-карусельные станки

- •6.5.4. Токарно - револьверные станки

- •6.5.5. Токарные автоматы и полуавтоматы

- •6.6. Сверлильные и расточные станки

- •6.6.1. Инструмент для сверления и обработки отверстий

- •6.6.2. Типы сверлильных станков

- •6.7. Обработка на фрезерных станках

- •6.7.1. Метод фрезерования и типы фрез

- •6.7.2. Фрезерные станки общего назначения

- •6.7.3. Приспособления для фрезерных станков

- •6.8. Протягивание

- •6.8.1. Типы станков и их назначение

- •6.8.2. Режущий инструмент и схемы обработки

- •6.9. Процессы обработки резанием зубьев зубчатых колес

- •6.9.1. Методы профилирования зубьев зубчатых колес

- •6.9.2. Зуборезный инструмент

- •6.9.3. Технологические методы нарезания зубчатых колес

- •6.10. Резьбонарезание

- •6.10.1. Инструмент для образования резьбы

- •6.10.2. Нарезание резьб резцами и гребенками

- •6.10.3. Нарезание резьбы фрезами

- •6.10. 4. Нарезание резьб метчиками

- •6.10.5. Нарезание резьбы плашками

- •6.10.6. Резьбонарезные головки

- •6.10.7. Накатывание резьб

- •6.11. Абразивная обработка

- •6.11.1. Абразивные инструменты

- •6.11.2. Шлифование

- •6.11.3. Хонингование

- •6.11.4. Суперфиниширование

- •6.11.5. Полирование

- •6.11.6. Доводка

- •6.12. Электрические, химические и комбинированные методы обработки

- •6.12.1. Ультразвуковое резание

- •6.12.2. Обработка резанием с нагревом

- •6.12.3. Электроэрозионные методы обработки

- •6.12.4. Химические методы обработки

- •6.12.5. Лучевые методы обработки

- •6.13. Технологичность конструкции машин, механизмов и деталей

5.6. Неорганические материалы

Неорганическим материалам присущи: негорючесть, высокая стойкость к нагреву, химическая стойкость, неподверженность старению, большая твердость, хорошая сопротивляемость сжимающим нагрузкам. Однако они обладают повышенной хрупкостью, плохо переносят резкую смену температур, слабо сопротивляются растягивающим и изгибающим нагрузкам и имеют большую плотность по сравнению с органическими полимерами.

Основой неорганических материалов является главным образом оксиды и бескислородные соединения металлов.

5.6.1. Неорганические стекла

Под стеклом понимают неорганические расплавленные продукты, которые при охлаждении не кристаллизуются. В отличие от других неорганических материалов, стекла не имеют упорядоченной структуры. Они аморфны, то есть построены из случайно расположенных в пространстве сетчатых структурных узлов (например, структурных группSiO4,PO4, так называемых узловых центров), в которых размещены остальные составные части (например, ионы щелочных и щелочноземельных металлов, так называемые структуропреоб-разователи). Структурные группы, например тетраэдрыSiO4, аналогичны кристаллическим силикатам, однако в их расположении отсутствует периодичность. О стекле говорят как о материале, имеющем ближний структурный порядок. Если типичный расплав стекла, нагретый до высокой температуры, медленно охлаждать, то в нем не наблюдается признаков кристаллизации, а наоборот, структура жидкорасплавленного состояния "замораживается". Поэтому стекло называют также переохлажденной жидкостью.

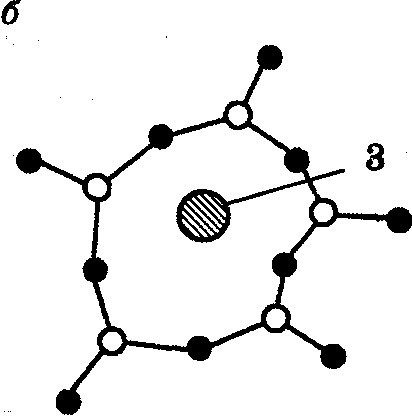

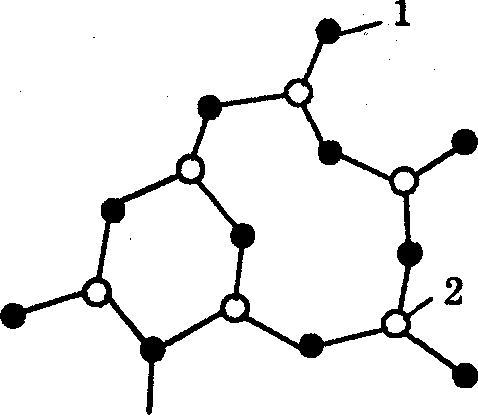

Неорганическое стеклопредставляет собой аморфный, изотропный, прозрачный, твердый и хрупкий термопластичный материал, получаемый в результате переохлаждения расплава различных стеклообразующих компонентов и оксидов металлов. Стеклообразующий каркас их имеет неправильную пространственную сетку, образованную кремнекислородными тетраэдрами. При частичном изоморфном замещении кремния в тетраэдрах, например на алюминий или бор, образуется структурная сетка алюмосиликатногоилиборосиликатного стекла. В структурной сетке стекла в промежутках между тетраэдрами могут располагаться ионы щелочных (натрия и калия) и щелочноземельных (кальция, магния, бария) металлов (рис.5.24).

В качестве стеклообразующих могут быть использованы также оксиды бора, фосфора, германия, мышьяка. Оксиды щелочных и щелочноземельных металлов - натрия, калия, кальция, магния, бария - применяются в качестве модификаторов с целью изменения физико-механических свойств и облегчения технологии производства стекол. Для придания стеклам специфических характеристик, кроме того, вводят оксиды алюминия, железа, свинца, титана, бериллия и других металлов.

а

Рис. 5.24. Структура неорганических стекол:

а - кварцевое, б – щелочное, 1 - О, 2 —-Si, 3 —-Na.

По стеклообразующему веществу стекла классифицируются на силикатные, алюмосиликатные, алюмоборосиликатные, алюмофос-фатные и др.

По содержанию модификаторов стекла подразделяют на щелочные, бесщелочные и кварцевые.

По назначению стекла подразделяются на техническое (onтическое, светотехническое, химико-лабораторное, медицинское, электротехническое, приборное, автотранспортное, растворимое и др.), строительное (оконное, витринное, стеклоблоки, армированное); бытовое (стеклотара, бытовые зеркала и пр.). Хотя в стеклообразное состояние можно перевести многие химические соединения, для технических целей приемлемы только лишь группы определенного химического состава. К ним относятся:оксидные стекла – силикатные(кремниевые, известково-щелочные, боросиликатные, свинцовые) инесиликатные (боратные и фосфатные); неоксидные стекла – фторидные, сульфидные, нитратные и др.

Среди этих стекол наибольшая доля принадлежит силикатным, а среди силикатных - известково-щелочным. Силикатные стекла состоят в основном из SiO2и кроме того из оксидов щелочных и щелочноземельных металлов и оксида алюминия. Для получения необходимых свойств в их состав включают модифицирующие компоненты, например небольшое количество борного ангидрида (в йенских стеклах), оксид свинца (в хрустале), оксиды цинка или редкоземельных металлов (в оптических стеклах). При этом стекла не являются стехиометрическими химическими соединениями и могут иметь различное соотношение компонентов. Технические стекла в основном алюмоборосиликатные.

Физико-механические свойства.Переработку стекломассы в изделия производят обычно при температуре 1000 … 1100 °С, а температура размягчения ее лежит в пределах 600 … 800 °С. Ниже температуры 500 … 425 °С стекла находятся в стеклообразном состоянии. Плотность стекол зависит от их химического состава и колеблется от 2200 до 6500 кг/м3.

Стекла практически не имеют пластической деформации при нормальных температурах, обладают низкими временным сопротивлением (В= 30 … 90 МПа) и пределом прочности при изгибе (В ИЗГ = 50 … 150 МПа), в то время как при сжатии предел прочности равенВСЖ=500 … 2000 МПа. Твердость стекла определяют методом цара-пания по шкале Мооса, и составляет она 5 … 7 ед. Стекла обладают низкой ударной вязкостью, порядка 1,5 … 2,5 кДж/м2. Значительное снижение прочности стекол наблюдается в присутствии оксидов щелочных металлов. Применение термической обработки позволяет изменять свойства стекол. Отжиг обеспечивает снятие внутренних напряжений в стеклянных изделиях.

Упрочнение стекол может быть достигнуто путем закалки, термохимической обработки и создания триплексов. Закалка заключается в нагреве стекол до температуры выше температуры стеклования и резкого равномерного охлаждения в потоке воздуха или в масле. При этом сопротивление статическим нагрузкам увеличивается в 3 … 6 раз, ударная вязкость в 5 … 7 раз. При закалке возрастает также термостойкость стекол.

Термохимическое упрочнениеосновано на глубоком изменении структуры стекла и свойств его поверхности. Стекло подвергается закалке в кремнийорганических жидкостях, в результате чего на его поверхности образуется полимерная пленка, что дополнительно упрочняет ее. Повышается прочность стекол за счет снижения дефектности поверхности при обработке плавиковой кислотой, а также при создании слоистых материалов - триплексов и термопанов.

Триплексыпредставляют собой два листа закаленных стекол толщиной 2 … 3 мм, склеенных прозрачной эластичной полимерной пленкой (чаще всего поливинилбутиральной). Стекла этого вида являются безосколочными.

Трехслойное стекло, состоящее из двух стекол с воздушной прослойкой между ними, называется термопаном.

Применение стекол. Для остекления транспорта применяются триплекс, термопан и закаленные стекла.

Оптические стекла, используемые в приборах, подразделяются на: кроны (с малым коэффициентом преломления); флинты (с большим содержанием свинца и большим коэффициентом преломления); светорассеивающие стекла, содержащие в своем составе фтор.

В литейных и мартеновских цехах используют стекла, поглощающие до 70% инфракрасного излучения, содержащие оксиды железа и ванадия.

В качестве термисторов и фотосопротивлений используют электропроводящие халькогенидные и оксидно-ванадиевые стекла.

Широко используются стекловолокнистые термоизоляционные материалы АСИМ, АТИМС, АТМ-3 и др. Допустимый диапазон температур эксплуатации их составляет от -60 до +500 °С, плотность – 20 … 130 кг/м3.

Технология получения стеколпрежде всего зависит от состава стекол и это можно подробно рассмотреть на примере стекла для массового производства - силикатного. Если расплавить горный хрусталь, являющийся природной формойSiO2высокой степени чистоты, для чего требуется очень высокая (выше 1600 °С) температура, а затем отформовать расплав и достаточно быстро охладить его, то получится простейшее в химическом смысле стекло. Это кварцевое стекло - идеальный стеклянный материал с совершенно исключительными свойствами, который мог бы найти разнообразное применение, если бы его производство не было бы ограничено двумя факторами: с одной стороны, относительно редкое и, следовательно, дорогое сырье; а с другой - настолько высокая температура плавления чистогоSiO2, что это усложняет и удорожает техническую реализацию процесса. Поэтому так важно выбрать пригодное сырье и снизить температуру плавления и переработки, чтобы создать экономичное и высокоразвитое в техническом отношении производство.

Составы технических стекломасс должны содержать лишь столько дорогих и тугоплавких оксидов, сколько абсолютно необходимо для получения желаемых свойств. С другой стороны, дешевые и понижающие температуру плавления компоненты должны применяться лишь в таком объеме, при котором они не ухудшают целевые свойства материала. С некоторых пор практически во всем мире применяются примерно одинаковые составы сырья для производства оконного, хозяйственного, технического (для приборов), бутылочного стекла и т. д. Примером может служить кварцевое стекло. Было обнаружено, что вместо дорогого горного хрусталя можно использовать чистый песок, если к нему добавить щелочное сырье (например, Na2O). При этом на сотни градусов понижается температура плавления. Однако стекло, состоящее из диоксида кремния и оксида натрия, для которого в качестве исходного сырья могут быть использованы песокSiO2, содаNa2CO3, натриевая селитраNaNO3и глауберова сольNa2SO4, недостаточно водостойкое. Поэтому для его стабилизации добавляют оксид кальция СаО, глинозем А12О3и оксид магнияMgO, а для улучшения перерабатываемости стекломассы вводят еще оксид калия К2О.

Кроме того, допускается присутствие в виде примесей таких компонентов, которые не вызывают нежелательных отклонений от заданных свойств (малые количества Fe203,TiO2и т. д.). Применяется также экономически выгодное комплексное исходное сырье - каолинAl2O32SiO22H2Oили доломит (Mg,Ca)CO3.

В качестве основного сырья для производства стекла применяются: песок SiO2, глиноземAl2O3, оксид цинкаZnO, оксид кальцияCaO, магнезияMgO, оксид барияBaO, оксид свинцаPbO, оксид натрияNa2O, оксид калияK2O, полевой шпатCaF2, белый мышьякAs2O3.

Чтобы облегчить протекающие при плавлении реакции и чтобы стекломасса быстро приобрела химическую и физическую гомогенность, все сырье должно быть высушено, измельчено и интенсивно перемешано. Эти операции совершаются в подготовительных цехах, где находятся сушильные печи, сушильные мельницы, валковые дробилки, шаровые мельницы и перемешивающие устройства. Последние заслуживают особенного внимания, так как монодисперсные тяжелые материалы должны смешиваться в течение продолжительного времени. Если добавить к смеси стеклянный бой того же состава, ее плавление ускорится, а введение определенных количеств воды уменьшает пылеобразование и расслоение и благоприятно сказывается на процессе плавки. С помощью транспортера или вагонетки смесь либо в виде порошка, либо брикетированная подается в плавильную печь.

В течение столетий стекломассу плавили в горшковых печах, без которых, впрочем, и сегодня немыслим любой стекольный завод по производству специальных стекол (хрусталь, оптическое стекло). Такой способ, когда стекломасса расплавляется в небольших горшках или тиглях, находящихся в самой печи, имеет, конечно, много недостатков. Главный из них - это периодичность процесса, замедляющая выработку. Размеры печи ограничены. Ее диаметр не превышает 1 м, а глубина определяется удобством извлечения плавленого стекла через отверстия. Из-за постоянно понижающегося уровня расплава выгрузка стекла может происходить только вручную, что затрудняет механизацию дальнейших стадий переработки.

Существенный прогресс в плавильной технике был достигнут, когда вместо тиглей в качестве плавильной емкости стали использовать внутреннее простанство печи. Такие печи также работают периодически и с ручной выгрузкой материала, но тем не менее дают больше высококачественного стекла.

Новым прогрессивным способом получения достаточно хорошего расплава стали ванные печи, поверхность плавления которых составляет многие квадратные метры, а глубина относительно невелика (< 1,2 м). В непрерывно действующие установки с одного конца загружается смесь, которая расплавляется в горячей стекломассе. В процессе медленного течения расплава вдоль ванны осуществляется его осветление, дегазация и гомогенизация. Дойдя до противоположного конца ванны, он полностью готов к дальнейшей переработке. Уровень расплава, а также его физические и химические характеристики поддерживаются постоянными, и готовая стекломасса непрерывно выгружается и перерабатывается в изделия.

В ходе совершенствования процесса получения стекла в смесь стали добавлять ускорители плавления и осветляющие средства. Ускоритель плавления очень быстро образует тонкий слой расплава, а осветлитель вызывает завихрения в расплавленной массе и способствует лучшей гомогенизации.

Ванные печи - крупные сооружения: вместе со вспомогательным оборудованием и оснащением для завершающего этапа процесса они занимают несколько этажей в больших цехах. Долгое время такие печи обогревались исключительно генераторным газом, а сейчас для этого все чаще применяются природный газ или электроэнергия.

Один из самых новых способов - это чисто электрическая плавка, при которой газ используется только для предварительного плавления загруженной смеси при пуске печи. После того как образовался определенный слой расплава, процесс плавления идет исключительно за счет тепловой энергии, выделяющейся при прохождении электрического тока через расплавленную массу.

В то время как у всех непрерывно работающих ванных печей зоны плавления и осветления остаются почти неизменными, зона выработки готовой стекломассы определяется способом ее переработки, то есть меняется в зависимости от типа машин.

Прессование, дутье, вытяжка и прокатка - переработка непрерывна и в больших количествах получающег расплава стекла должна быть механизирована.

Тарелки, чашки, вазы, кинескопы и детали электронной техники, да и вообще массивные изделия из стекла получают методом машинного прессования, установка оснащена максимум шестнадцатью вращающимися прессующими головками.

Аналогичные машины, оснащенные добавочно системой для создания вакуума или избыточного давления, служат для производства полых стеклянных изделий до 30000 штук в день. Стеклянная капля сначала выпрессовывается в виде продолговатой заготовки с горловиной, а затем стекло выдувается через горловину к внешним стенкам формы. Таким способом фабрикуются все бутылки, банки и подобные им сосуды, а также колбы электроламп, стаканы и лабораторная посуда.

Прокатка используется при производстве профильного орнаментированного и армированного стекла. Струя расплава из ванны протекает между валками, на которые нанесен узор (валков два или более - это зависит от формы образца - и по крайней мере один из них вращается). В зазоре валков получают равномерное по толщине стекло, причем в него может быть одновременно запрессована армирующая основа. Готовая лента застывает на находящемся за валками транспортере, который ведет в охладительную камеру. Наиболее сложные и разнообразные формы возникают из стекла при вытяжке. Этот процесс используется как при производстве труб и стержней, так и при получении плоских изделий. Трубы можно изготовлять, например, по очень старому методу горизонтальной вытяжки (метод Даннера): струя расплава течет по наклонной жаропрочной трубе и образует внутри нее вязкую оболочку, которую поток воздуха непрерывно сдвигает вперед, равномерно растягивая по всей поверхности трубы. При этом получают длинные трубы малого и среднего диаметров.

Способ высокоскоростной вытяжки расплава через отверстие в ванне применяется для получения труб большого диаметра, причем требования к постоянству температуры и гомогенности состава стекла очень высоки.

Особенно большие плавильные ванны необходимы при производстве листового стекла. Продольные узкие тоннели рабочей ванны такой плавильной установки содержат соответствующие будущей ширине листа фильеры, через которые стекло выдавливается, крепится в металлических захватах и протягивается через систему валков. Постепенно охлаждаемая полоса уже в совсем холодном состоянии разрезается и передается для дальнейшей обработки.

Подобные устройства не используются при современном способе, когда листовое стекло формуется на зеркале расплавленного металла (чаще всего олова с температурой плавления 232 °С). Благодаря этому получается поверхность очень высокого качества.

Из-под пресса выходят уже готовые стеклянные изделия, а вот при других способах переработки стеклу предстоит еще либо разрезание с помощью алмазных инструментов, либо нагрев в остроконечном пламени с последующим отламыванием. Протянутое плоское, профильное или листовое стекло в принципе готово к употреблению, но при особых требованиях (например, настольное стекло) его края должны быть отполированы и отшлифованы. У дутых полых изделий края, как правило, оплавляют.

Особой отраслью стекольной промышленности является стеклодувное дело. Стеклодувы из труб, стержней изготавливают сложнейшие, порой уникальные аппаратуру и лабораторное оборудование, используя при этом изгиб, выплавку, сплавление и выдувку в пламени газовой горелки.

Аналогично этому производятся радиолампы, кинескопы, которые потом, после монтажа электроники и откачки воздуха или заполнения инертным газом, герметически заплавляются.

Есть еще один способ обработки стекла, основанный на его химических свойствах. Стекло можно матировать, обрабатывая смесью плавиковой и серной кислот или другими фтористыми соединениями. Такие смеси неравномерно разъедают стекло, образуя на его поверхности определенный рельеф. При других соотношениях компонентов смесь плавиковой и серной кислот оказывает, наоборот, полирующее действие. Этот состав используют для восстановления гладкой поверхности после шлифовки изделия при производстве хрусталя.

Важную роль играет нанесение покрытий на поверхность стекла. Металлы, оксиды, пластмассы, силикон и другие материалы наносятся в виде тонкого слоя и закрепляются различными способами (термообработка, окисление, полимеризация).