- •Городского хозяйства

- •060800 – Экономика и управление на предприятии городского хозяйства Санкт-Петербург

- •Isbn сПбГиэу, 2005

- •Часть I. Технологии санитарного благоустройства городов 9

- •Глава 1. Основы благоустройства городов 9

- •Глава 2. Городские улицы и дороги 25

- •Глава 3. Строительство и ремонт улиц и дорог 43

- •Глава 4. Санитарная очистка и уборка населенных мест 48

- •Глава 6. Система теплоснабжения города 242

- •Глава 7. Система электроснабжения городов 261

- •Введение

- •Часть I. Технологии санитарного благоустройства городов Глава 1. Основы благоустройства городов

- •1.1. Рост городов и развитие систем жизнеобеспечения

- •1.2. Характеристика систем жизнеобеспечения

- •1.3. Планировочная структура и функциональное зонирование городов

- •1.4. Здания и сооружения как элементы городской среды

- •1.4.1. Требования, предъявляемые к зданиям и сооружениям

- •1.4.2. Классификация зданий и сооружений

- •1.4.3. Конструктивные элементы и схемы зданий

- •1.4.4. Основы архитектурно-строительного проектирования

- •1.4.5. Архитектурная выразительность зданий и сооружений

- •Вопросы к главе 1

- •Глава 2. Городские улицы и дороги

- •2.1. Классификация улиц и дорог

- •2.2. Схемы улично-дорожной сети городов

- •2.3. Конструкция улиц и дорог

- •2.4. Расчет и выбор конструкции дорожных одежд

- •2.5. Основы проектирования улиц и дорог

- •2.6. Инженерные сети на городских улицах

- •2.7. Освещение городских улиц

- •2.8. Озеленение улиц и дорог

- •Вопросы к главе 2

- •Глава 3. Строительство и ремонт улиц и дорог

- •3.1. Основы технологии строительства городских дорог

- •3.2. Дорожно-строительные машины и механизмы

- •3.3. Технология укладки асфальтобетонных покрытий

- •3.4. Эксплуатация улиц и дорог

- •Вопросы к главе 3

- •Глава 4. Санитарная очистка и уборка населенных мест

- •4.1. Основные задачи санитарного благоустройства городов

- •4.2. Характеристика твердых бытовых отходов

- •4.2.1. Состав тбо

- •4.2.2. Физические свойства тбо

- •4.3. Нормы накопления тбо

- •4.4. Сбор и удаление тбо

- •4.4.1.Организация работ по сбору и удалению тбо

- •4.4.2. Технические средства для сбора и удаления тбо

- •4.4.3. Характеристика двухэтапной схемы сбора и удаления тбо

- •4.5. Обезвреживание тбо

- •4.5.1. Классификация методов обезвреживания тбо

- •4.5.2. Региональные схемы санитарной очистки городов

- •4.5.3. Полигоны тбо

- •4.5.4. Мусороперерабатывающие заводы

- •4.5.5. Мусоросжигательные заводы

- •Вопросы к главе 4

- •Глава 5. Уборка городских улиц и площадей

- •5.1. Организация уборки улиц

- •5.2. Летняя уборка городских территорий

- •5.3. Зимняя уборка городских территорий

- •Вопросы к главе 5

- •Список литературы

- •Часть II. Техника и технология водоснабжения и канализации Глава 1. Системы и схемы водоснабжения

- •1.1. Классификация систем водоснабжения

- •1.2. Схемы и основные элементы систем водоснабжения

- •1.3. Зоны санитарной охраны водоисточников

- •Вопросы к главе 1

- •Глава 2. Расчетные расходы воды

- •2.1. Нормы водопотребления

- •2.2. Режимы водопотребления

- •2.3. Суточные и часовые расходы воды

- •Вопросы к главе 2

- •Глава 3. Источники водоснабжения и водозаборные сооружения

- •3.1. Оценка источника водоснабжения

- •3.2. Водозаборные сооружения из поверхностных источников

- •3.3. Водозаборные сооружения для подземных вод

- •Вопросы к главе 3

- •Глава 4. Насосы и насосные станции

- •4.1. Свободные напоры

- •4.2. Классификация водоподъемных устройств. Устройство и принцип действия центробежных насосов

- •4.3. Основные характеристики насосов

- •4.4. Подбор и совместная работа насосов на сеть

- •4.5. Насосные станции

- •Вопросы к главе 4

- •Глава 5. Улучшение качества питьевой воды

- •5.1. Свойства и качества природных вод

- •5.2. Технологические схемы водоочистных станций

- •5.3. Устройства для приготовления и дозирования реагентов

- •5.4. Смесители

- •5.5. Камеры хлопьеобразования

- •5.6. Отстойники

- •5.7. Фильтры

- •5.8. Установки для обеззараживания воды

- •Вопросы к главе 5

- •Глава 6. Запасные и регулирующие емкости

- •6.1. Классификация и назначение

- •6.2. Водонапорные башни

- •6.3. Подземные резервуары

- •Вопросы к главе 6

- •Глава 7. Водопроводы и водопроводные сети

- •7.1. Классификация и назначение водопроводных линий

- •7.2. Проектирование водопроводных линий

- •7.3. Трассировка водопроводных линий

- •7.4. Выбор схемы питания и подготовка водопроводной сети к расчету

- •7.5. Гидравлический расчет водопроводной сети

- •7.6. Устройство сетей и сооружений на них

- •Вопросы к главе 7

- •Глава 8. Канализация

- •8.1. Общие понятия. Классификация сточных вод

- •8.2. Системы и схемы канализации

- •8.3. Нормы водоотведения

- •8.4. Основы гидравлического расчета канализационной сети

- •8.5. Канализационные насосные станции

- •8.6. Очистка сточных вод

- •Вопросы к главе 8

- •Cписок литературы

- •Часть IV. Городские системы энергобеспечения Глава. 1. Характеристика систем энергобеспечения

- •1.1. Основные понятия и определения

- •1.2. Рост городов и развитие систем энергоснабжения

- •1.3. Характеристика схем энергоснабжения

- •Вопросы к главе 1

- •Глава 2. Топливно-энергетические ресурсы

- •2.1. Общая характеристика системы топливоснабжения

- •2.2. Техническая и энергетическая характеристика топлива

- •2.3. Характеристика процесса горения топлива

- •2.4. Состав и объем продуктов сгорания

- •2.5. Энтальпия воздуха и продуктов горения

- •2.6. Способы сжигания топлива

- •Вопросы к главе 2

- •Глава 3. Потребление энергии в городском хозяйстве

- •3.1. Потребление электроэнергии на нужды города

- •3.1.1. Характеристика городских потребителей электроэнергии

- •3.1.2. Расчетный уровень электропотребления

- •3.2. Потребление теплоты на нужды города

- •3.2.1. Характеристика городских потребителей теплоты

- •3.2.2 Расчетные тепловые нагрузки городских потребителей

- •3.2.3. Годовые расходы теплоты

- •Вопросы к главе 3

- •Глава 4. Котельные установки

- •4.1. Назначение и классификация

- •4.2 Технологический комплекс котельной установки

- •4.3. Характеристика тепловых схем котельных установок

- •4.4. Классификация и устройство котлоагрегатов

- •4.5. Тепловой баланс и энергетическая характеристика котлоагрегата

- •4.6. Выбор типа и мощности котлоагрегатов

- •4.7. Технико-экономическая оценка котельных установок

- •Вопросы к главе 4

- •Глава 5. Электрические станции

- •5.1. Назначение и классификация

- •5.2. Характеристика рабочего процесса тэс

- •5.3. Устройство и принцип действия паровых турбин

- •5.4. Основные характеристики турбогенераторов

- •5.5. 0Бщая технологическая и тепловая схемы электростанции

- •10 И 11 основной и пиковый подогреватели сетевой воды;

- •5.6. Электрическая часть электростанций

- •5.7. Расчет и выбор основного оборудования тэс

- •5.8. Технико-экономические показатели работы тэс

- •Вопросы к главе 5

- •Глава 6. Система теплоснабжения города

- •6.1. Основы теплоснабжения городов

- •6.2. Классификация систем теплоснабжения

- •6.3. Тепловые пункты и схемы присоединения потребителей

- •6.4. Режимы и способы регулирования отпуска теплоты

- •6.5. Гидравлический и тепловой расчет сети

- •6.6. Способы прокладки и строительные конструкции тепловых сетей

- •6.7. Технико-экономические показатели транспорта теплоты

- •Вопросы к главе 6

- •Глава 7. Система электроснабжения городов

- •7.1. Основы построения систем электроснабжения

- •7.1.1.Общая характеристика систем электроснабжения

- •7.1.2. Основы проектирования систем электроснабжения

- •7.2. Схемы и устройства систем электроснабжения

- •7.2.1. Категория электроприемников по надежности электроснабжения

- •7.2.2. Схемы городских электрических сетей

- •7.2.3. Линии электропередачи

- •7.2.4. Подстанции и распределительные устройства

- •7.3. Расчет и выбор параметров электрических сетей

- •7.3.1. Выбор напряжения питания сетей

- •7.3.2. Составление электрических схем

- •7.3.3. Выбор сечения проводов и кабелей

- •7.4. Режимы работы электрических сетей

- •7.4.1. Качество электроэнергии

- •7.4.2. Компенсация реактивной мощности и снижение потерь электроэнергии

- •Вопросы к главе 7

- •Список литературы

- •Часть III. Городская транспортная система Глава 1. Схемы и элементы транспортной сети

- •1.1. Транспортная классификация городов

- •1.2. Принципы формирования городской транспортной системы

- •1.3. Схемы транспортных сетей

- •Вопросы к главе 1

- •Глава 2. Пропускная способность уличной сети города

- •2.1. Пропускная способность полосы движения городской магистрали

- •2.2. Пропускная способность многополосной проезжей части

- •2.3. Пропускная способность нерегулируемых пересечений в одном уровне

- •2.4. Пропускная способность регулируемых пересечений в одном уровне

- •2.5. Пропускная способность остановочного пункта

- •Вопросы к главе 2

- •Глава 3. Передвижения населения в городе

- •3.1. Цели передвижений населения в городе

- •3.2. Подвижность населения

- •3.3. Характер расселения жителей города

- •3.4. Затраты времени на передвижения

- •3.5. Основные закономерности изменения пассажиропотоков

- •3.6. Мощность пассажирского потока

- •Вопросы к главе 3

- •Глава 4. Городской пассажирский транспорт

- •4.1. Назначение и классификация городского транспорта

- •4.2. Требования, предъявляемые к городскому пассажирскому транспорту

- •4.3. Характеристика подвижного состава гпт

- •4.4. Устройство подвижного состава городского транспорта

- •Вопросы к главе 4

- •Глава 5. Основы проектирования городской транспортной системы

- •5.1. Состав и содержание проекта

- •5.2. Транспортно-планировочное районирование города

- •5.3. Расчет межрайонных корреспонденций населения

- •5.4. Построение картограмм пассажиропотоков

- •5.5. Выбор вида транспорта и определение потребности в подвижном составе

- •5.6. Обследования пассажирских потоков

- •Вопросы к главе 5

- •Глава 6. Формирование городской маршрутной сети

- •6.1. Особенности маршрутного обслуживания населения

- •6.2. Классификация маршрутов гпт

- •6.3. Требования, предъявляемые к маршрутной системе

- •6.4. Принципы формирования рациональной маршрутной системы

- •6.5. Проектирование и согласование маршрутов

- •6.6. Корректировка маршрутов

- •6.7. Обустройство маршрутов и парков

- •Вопросы к главе 6

- •Глава 7. Организация работы городского пассажирского транспорта

- •7.1. Основы организации управления городскими пассажирскими перевозками

- •7.2. Разработка маршрутного расписания

- •7.3. Организационно-технические мероприятия по улучшению функционирования транспортной системы города

- •7.4. Организация работы диспетчерской службы

- •7.5. Оценка качества обслуживания пассажиров

- •7.6. Технико-экономические показатели гпт

- •Вопросы к главе 7

- •Список литературы

Глава 4. Котельные установки

4.1. Назначение и классификация

Основным источником теплоты в виде пара и горячей воды разных параметров, необходимых для производства электрической энергии, осуществления технологических процессов, отопления, вентиляции и горячего водоснабжения, являются котельные установки. Современная котельная установка - это комплекс инженерных сооружений, агрегатов, устройств и коммуникаций, связанных в единое целое общей технологической схемой производства теплоты. Технологическая схема котельной установки видоизменяется в зависимости от вида используемого топлива и способа его сжигания, вида и параметров генерируемых теплоносителей, производительности, подключенной нагрузке и других факторов.

По назначению котельные установки принято разделять на следующие типы: 1) энергетические, предназначаемые для снабжения теплотой в виде перегретого пара давлением 8-20 МПа при температуре 500-560С паротурбинных установок электростанций; 2) производственные - для генерирования теплоты в виде насыщенного или перегретого пара давлением 0,6-3,5 МПа при температуре 150-240С для технологических потребителей (нагрев, сушка и др.); 3) производственно-отопительные, осуществляющих теплоснабжения технологических и коммунально-бытовых потребителей; 4) отопительные, вырабатывающие теплоту только для систем отопления, вентиляции и горячего водоснабжения жилых, общественных и производственных зданий и сооружений.

Котельные можно классифицировать:

по вырабатываемому теплоносителю на паровые, водогрейные и паро-водогрейные;

по мощности - малой теплопроизводительности (до 20 Гкал/час), средней (20-100 Гкал/час) и большой (100 Гкал/час).

Котельные мощностью свыше 300 Гкал/час называют тепловыми станциями. В крупных городах котельные условно подразделяют на следующие виды:

а) районные - снабжающие теплотой в виде пара и горячей воды промышленные узлы и жилищно-коммунальных потребителей, входящих в район застройки города. Эти котельные обычно оборудуются мощными паровыми и водогрейными котлами (свыше 10 Гкал/час);

б) квартальные - для теплоснабжения одного или нескольких кварталов жилых домов и коммунально-бытовых потребителей. В этих котельных устанавливаются паровые котлы с бойлерами - пароводяными подогревателями или водогрейные котлы средней мощности (до 10 Гкал/час);

в) групповые - для теплоснабжения одного или группы жилых зданий. Такие котельные оборудуются водогрейными котлами малой мощности (до 1 Гкал/час).

В зависимости от вида используемого топлива котельные установки подразделяются на газовые, мазутные и твердотопливные. В соответствии с этим каждая котельная будет иметь свое топливное хозяйство, предназначенное для приема, разгрузки, хранения, подготовки и подачи топлива в топливо сжигающие устройства котельных агрегатов.

4.2 Технологический комплекс котельной установки

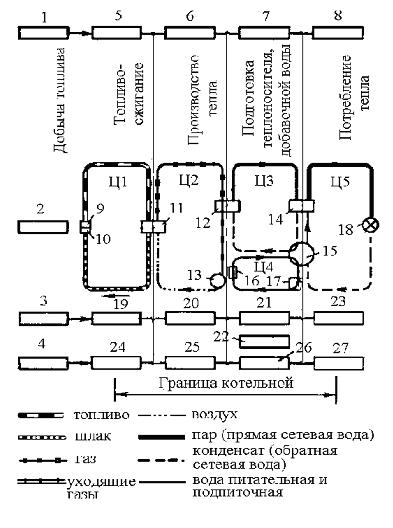

Производство теплоты в котельных установках включает несколько взаимосвязанных технологических процессов (рис. 4.1), которые условно можно объединить в пять циклов (подсистем):

1. Цикл подачи топлива, включает технологические операции по транспорту, разгрузке, складированию, подготовке и подаче топлива в топливосжигающие устройства и топку котлоагрегатов. Топливо поступает в топку котлов только после соответствующей подготовки. Так, природный газ подается через газо-регулирующий пункт (ГРП), в котором производится его очистка в фильтрах, снижение давления до требуемого, измерение давления, температуры и расхода газа. Затем газ по газопроводам направляется к газовым горелкам и в топку котла.

Жидкое топливо, например мазут, проходит более сложный цикл подготовки: из железнодорожных или автомобильных цистерн мазут, после разогрева острым паром, сливают в приемную емкость, из которой насосами он подается в емкости мазутохранилища. Из расходной емкости мазут через топливо подогреватели и фильтры насосами подается к форсункам, а затем в распыленном состоянии в топку котла. Подогреватели должны обеспечивать подогрев мазута до 100-135С, а насосы должны развивать напор, обеспечивающий давление мазута у форсунок 2,5–3,5 МПа.

Твердое топливо поступает в виде железнодорожных или автомобильных маршрутов, которые разгружаются на специальных эстакадах. Оттуда топливо поступает на склад, где складируется в виде штабелей с обязательным уплотнением, предотвращающем его самовозгорание.

При факельном сжигании топливо со склада по транспортеру подается в дозирующий бункер, из которого через питатель поступает в систему пылеприготовления. Размол топлива и получение угольной пыли осуществляется в молотковых или шаробарабанных мельницах. Выбор схемы пылеприготовления и типа мельниц зависит от свойств топлива. После приготовления, пыль из мельниц выносится потоком нагретого воздуха в сепаратор пыли, а затем в горелки и топку котла.

Рис. 4.1. Схема технологического процесса котельной установки:

Ц1 - цикл топливо-шлак; Ц2 - цикл воздух-газ; Ц3 - цикл вода-пар

или вода-вода; Ц4 - цикл подготовки питательной и подпиточной воды;

Ц5 - цикл теплоснабжения: 1 - вид энергии; 2 – циклы; 3 - носители энергии;

4 - средства передачи; 5 - химическая энергия; 6,7,8 - термическая энергия;

9 - склад топлива; 10 – золоотвал; 11 – топка; 12 – котлоагрегат; 13 - потери тепла в окружающую среду; 14 - теплоподготовительные установки; 15 – деаэратор; 16 – химводоочистка; 17 - источник водоснабжения; 18 - потребители тепла; 19 – топливо; 20 – воздух (газ); 21 - пар (вода); 22 - добавочная вода;

23 - пар (горячая вода); 24 - транспортные механизмы; 25 - газо-,

воздухопроводы; 26 - трубопроводы, насосы; 27-тепловые сети

При слоевом сжигании твердого топлива уголь из бункера поступает через специальные питатели и забрасыватели в топку котла на колосниковую решетку. При немеханизированном сжигании твердого топлива все операции выполнятся вручную. Твердые отходы сжигания топлива в виде золы и шлака сбрасываются в отвалы или используются для строительных целей.

2. Цикл подачи воздуха на горение и удаления газообразных продуктов сгорания после их очистки. Необходимый для горения топлива воздух берется из верхней части помещения котельной и вентиляторами по воздуховодам подается в воздухоподогреватели, а затем в цикл подачи топлива для подогрева и транспорта твердого топлива, образования топливо-воздушной смеси, в топливосжигающие устройства и топку котла. При горении топлива воздух переходит в продукты горения, которые передают теплоту поверхностям нагрева, а затем удаляются с помощью дымососов или естественной тяги, создаваемой дымовой трубой. При сжигании твердого топлива дымовые газы очищаются от летучей золы в золоуловителях.

3. Цикл подготовки питательной и подпиточной воды служит для восполнения потерь рабочего тела. По действующим правилам Госгортехнадзора питательная и подпиточная вода должны иметь определенное качество, как по составу взвешенных частиц, железа и меди, так и содержанию растворимых газов O2 и СО2, а также солей жесткости CaСО3 и MgСО3, наличие которых снижает надежность и эффективность работы котлов и всей системы теплоснабжения потребителей. Поэтому в зависимости от качества исходной воды в котельных устанавливается специальная система водоподготовки, которая включает:

механическую очистку воды от взвешенных частиц при ее фильтровании через однослойные или двухслойные механические фильтры с загрузкой антрацитом и кварцевым песком, а при сильном загрязнении известкование с коагуляцией с последующим осветлением и фильтрованием;

химическую очистку воды от солей жесткости - умягчение и снижение щелочности исходной воды путем Na - катионирования, Na-H, катионирования и других методов, при которых вода проходит через специальные фильтры с набивкой из активированного угля (каменного угля, обработанного дымящейся серной кислотой), насыщенного раствором NaCl или специальных ионообменных смол. В этих фильтрах происходит замена, вытеснение катионов Ca+ и Mg+ на Na, который в соединение анионами HCO- и CO-

дает соли, не образующие накипи на

внутренней поверхности котельных труб;

дает соли, не образующие накипи на

внутренней поверхности котельных труб;деаэрацию - процесс удаления из воды растворенных газов O2 и CO2.

Дегазация может быть произведена химическим или термическим способом. Наибольшее распространение получила термическая деаэрация воды, основанная на законе Генри - растворимость в воде газов прямо пропорциональна парциальному давлению этого газа (pг):

Gг = Кргрг = Крг(ро – рп), (4.1)

где kрг - коэффициент растворимости газа, мг/(л Па);

ро, рп - давление над поверхностью воды, соответственно, полное и водяных паров, ати.

При нагревании воды давление пара будет расти и при температуре кипения ро = рп, следовательно, количество растворенных газов Gг = O. Термическая деаэрация осуществляется в специальных устройствах - деаэраторах, которые подразделяются на вакуумные (ро1 ати), атмосферного типа (ро=1 ати) и высокого давления (ро 1 ати). В деаэраторе вода нагревается до температуры кипения, образующийся при этом выпар - смесь газов и паров воды, должен непрерывно удаляться в охладитель выпара, где пар конденсируется, а газы уходят в атмосферу.

4. Цикл генерации теплоносителя происходит в котлоагрегатах в процессе теплообмена и передачи теплоты от горячих продуктов горания, полученных при сжигании топлива, к поверхностям нагрева и рабочему телу. При этом в паровых котлах рабочее тело (вода) меняет свое агрегатное состояние, а в водогрейных только теплосодержание.

В котлоагрегате за счет тепла газов происходит нагрев питательной воды от tпв до температуры насыщения tн, при которой вода кипит при данном давлении, парообразование (испарения воды) - изменения агрегатного состояния и перегрева пара до температуры tпп за счет подвода дополнительного количества теплоты. Если вся вода превращается в пар, тогда он считается сухим. Смесь кипящей воды и сухого пара образует насыщенный пар, сухость которого определяется отношением массовых долей сухого пара (mс) и кипящей воды (mв) х = mс/mв, следовательно, влажность пара = 1 – х.

Если обозначить энтальпию воды, нагретой до температуры кипения (i), тогда теплосодержание пара должно быть больше на величину скрытой теплоты парообразования (r), необходимой для разового перехода воды в пар: i=i+r. Энтальпия насыщенности влажного пара:

i = ix - i(1-x) = i+rx. (4.2)

Параметры теплоносителей при заданных значениях давления и температуры можно определить по Is - диаграммам или таблицам термодинамических свойств воды и водяного пара. Таким образом, в котлоагрегатах каждому килограмму воды должно быть сообщено определенное количество теплоты:

в водогрейных котлах

Q = G (i - tпв), (4.3)

в паровых котлах

Q = D (i - tпв). (4.4)

В ходе этого процесса из-за разностей плотностей нагретой (р2) и холодной (рх) воды возникает естественная циркуляция. Движущее давление естественной циркуляции:

р = Нg(р2 - рх), (4.5)

где H - высота циркуляции, м;

g - ускорение свободного падения, м/с2.

Если в котлах невозможно осуществить надежную естественную циркуляцию, тогда создают систему принудительной циркуляции с помощью насосов. Циркуляция воды в поверхностях нагрева котла обеспечивает отвод теплоты. Поэтому при ее нарушении может произойти перегрев и выход из строя поверхностей нагрева котлоагрегата.

Другой отличительной чертой этого процесса является внутрикотловая очистка рабочего тела. Так, для уменьшения концентрации веществ, загрязняющих котловую воду, производят периодическую или непрерывную продувку. При этом шлам, образующийся в котле, вместе с котловой водой сбрасывается в канализацию. Оставшиеся примеси могут попасть в пар с капельками воды, поэтому в паровых котлах производят его сепарацию, т. е. отделение воды от пара.

Пар из котлоагрегата поступает на общий коллектор, с которого он подается в систему теплоснабжения и на собственные нужды котельной, например, для разогрева мазута, нагрева воздуха, подогрева и деаэрации питательной воды, привода паровых насосов и других нужд.

5. Цикл теплоснабжения предусматривает транспорт теплоносителей и передачу теплоты потребителям. При этом теплоноситель заданных параметров по трубопроводам подается к теплоприемникам, отдает свой энергетический потенциал и в виде конденсата пара или охлажденной сетевой воды возвращается в котельную, где весь производственный процесс повторяется.