- •Городского хозяйства

- •060800 – Экономика и управление на предприятии городского хозяйства Санкт-Петербург

- •Isbn сПбГиэу, 2005

- •Часть I. Технологии санитарного благоустройства городов 9

- •Глава 1. Основы благоустройства городов 9

- •Глава 2. Городские улицы и дороги 25

- •Глава 3. Строительство и ремонт улиц и дорог 43

- •Глава 4. Санитарная очистка и уборка населенных мест 48

- •Глава 6. Система теплоснабжения города 242

- •Глава 7. Система электроснабжения городов 261

- •Введение

- •Часть I. Технологии санитарного благоустройства городов Глава 1. Основы благоустройства городов

- •1.1. Рост городов и развитие систем жизнеобеспечения

- •1.2. Характеристика систем жизнеобеспечения

- •1.3. Планировочная структура и функциональное зонирование городов

- •1.4. Здания и сооружения как элементы городской среды

- •1.4.1. Требования, предъявляемые к зданиям и сооружениям

- •1.4.2. Классификация зданий и сооружений

- •1.4.3. Конструктивные элементы и схемы зданий

- •1.4.4. Основы архитектурно-строительного проектирования

- •1.4.5. Архитектурная выразительность зданий и сооружений

- •Вопросы к главе 1

- •Глава 2. Городские улицы и дороги

- •2.1. Классификация улиц и дорог

- •2.2. Схемы улично-дорожной сети городов

- •2.3. Конструкция улиц и дорог

- •2.4. Расчет и выбор конструкции дорожных одежд

- •2.5. Основы проектирования улиц и дорог

- •2.6. Инженерные сети на городских улицах

- •2.7. Освещение городских улиц

- •2.8. Озеленение улиц и дорог

- •Вопросы к главе 2

- •Глава 3. Строительство и ремонт улиц и дорог

- •3.1. Основы технологии строительства городских дорог

- •3.2. Дорожно-строительные машины и механизмы

- •3.3. Технология укладки асфальтобетонных покрытий

- •3.4. Эксплуатация улиц и дорог

- •Вопросы к главе 3

- •Глава 4. Санитарная очистка и уборка населенных мест

- •4.1. Основные задачи санитарного благоустройства городов

- •4.2. Характеристика твердых бытовых отходов

- •4.2.1. Состав тбо

- •4.2.2. Физические свойства тбо

- •4.3. Нормы накопления тбо

- •4.4. Сбор и удаление тбо

- •4.4.1.Организация работ по сбору и удалению тбо

- •4.4.2. Технические средства для сбора и удаления тбо

- •4.4.3. Характеристика двухэтапной схемы сбора и удаления тбо

- •4.5. Обезвреживание тбо

- •4.5.1. Классификация методов обезвреживания тбо

- •4.5.2. Региональные схемы санитарной очистки городов

- •4.5.3. Полигоны тбо

- •4.5.4. Мусороперерабатывающие заводы

- •4.5.5. Мусоросжигательные заводы

- •Вопросы к главе 4

- •Глава 5. Уборка городских улиц и площадей

- •5.1. Организация уборки улиц

- •5.2. Летняя уборка городских территорий

- •5.3. Зимняя уборка городских территорий

- •Вопросы к главе 5

- •Список литературы

- •Часть II. Техника и технология водоснабжения и канализации Глава 1. Системы и схемы водоснабжения

- •1.1. Классификация систем водоснабжения

- •1.2. Схемы и основные элементы систем водоснабжения

- •1.3. Зоны санитарной охраны водоисточников

- •Вопросы к главе 1

- •Глава 2. Расчетные расходы воды

- •2.1. Нормы водопотребления

- •2.2. Режимы водопотребления

- •2.3. Суточные и часовые расходы воды

- •Вопросы к главе 2

- •Глава 3. Источники водоснабжения и водозаборные сооружения

- •3.1. Оценка источника водоснабжения

- •3.2. Водозаборные сооружения из поверхностных источников

- •3.3. Водозаборные сооружения для подземных вод

- •Вопросы к главе 3

- •Глава 4. Насосы и насосные станции

- •4.1. Свободные напоры

- •4.2. Классификация водоподъемных устройств. Устройство и принцип действия центробежных насосов

- •4.3. Основные характеристики насосов

- •4.4. Подбор и совместная работа насосов на сеть

- •4.5. Насосные станции

- •Вопросы к главе 4

- •Глава 5. Улучшение качества питьевой воды

- •5.1. Свойства и качества природных вод

- •5.2. Технологические схемы водоочистных станций

- •5.3. Устройства для приготовления и дозирования реагентов

- •5.4. Смесители

- •5.5. Камеры хлопьеобразования

- •5.6. Отстойники

- •5.7. Фильтры

- •5.8. Установки для обеззараживания воды

- •Вопросы к главе 5

- •Глава 6. Запасные и регулирующие емкости

- •6.1. Классификация и назначение

- •6.2. Водонапорные башни

- •6.3. Подземные резервуары

- •Вопросы к главе 6

- •Глава 7. Водопроводы и водопроводные сети

- •7.1. Классификация и назначение водопроводных линий

- •7.2. Проектирование водопроводных линий

- •7.3. Трассировка водопроводных линий

- •7.4. Выбор схемы питания и подготовка водопроводной сети к расчету

- •7.5. Гидравлический расчет водопроводной сети

- •7.6. Устройство сетей и сооружений на них

- •Вопросы к главе 7

- •Глава 8. Канализация

- •8.1. Общие понятия. Классификация сточных вод

- •8.2. Системы и схемы канализации

- •8.3. Нормы водоотведения

- •8.4. Основы гидравлического расчета канализационной сети

- •8.5. Канализационные насосные станции

- •8.6. Очистка сточных вод

- •Вопросы к главе 8

- •Cписок литературы

- •Часть IV. Городские системы энергобеспечения Глава. 1. Характеристика систем энергобеспечения

- •1.1. Основные понятия и определения

- •1.2. Рост городов и развитие систем энергоснабжения

- •1.3. Характеристика схем энергоснабжения

- •Вопросы к главе 1

- •Глава 2. Топливно-энергетические ресурсы

- •2.1. Общая характеристика системы топливоснабжения

- •2.2. Техническая и энергетическая характеристика топлива

- •2.3. Характеристика процесса горения топлива

- •2.4. Состав и объем продуктов сгорания

- •2.5. Энтальпия воздуха и продуктов горения

- •2.6. Способы сжигания топлива

- •Вопросы к главе 2

- •Глава 3. Потребление энергии в городском хозяйстве

- •3.1. Потребление электроэнергии на нужды города

- •3.1.1. Характеристика городских потребителей электроэнергии

- •3.1.2. Расчетный уровень электропотребления

- •3.2. Потребление теплоты на нужды города

- •3.2.1. Характеристика городских потребителей теплоты

- •3.2.2 Расчетные тепловые нагрузки городских потребителей

- •3.2.3. Годовые расходы теплоты

- •Вопросы к главе 3

- •Глава 4. Котельные установки

- •4.1. Назначение и классификация

- •4.2 Технологический комплекс котельной установки

- •4.3. Характеристика тепловых схем котельных установок

- •4.4. Классификация и устройство котлоагрегатов

- •4.5. Тепловой баланс и энергетическая характеристика котлоагрегата

- •4.6. Выбор типа и мощности котлоагрегатов

- •4.7. Технико-экономическая оценка котельных установок

- •Вопросы к главе 4

- •Глава 5. Электрические станции

- •5.1. Назначение и классификация

- •5.2. Характеристика рабочего процесса тэс

- •5.3. Устройство и принцип действия паровых турбин

- •5.4. Основные характеристики турбогенераторов

- •5.5. 0Бщая технологическая и тепловая схемы электростанции

- •10 И 11 основной и пиковый подогреватели сетевой воды;

- •5.6. Электрическая часть электростанций

- •5.7. Расчет и выбор основного оборудования тэс

- •5.8. Технико-экономические показатели работы тэс

- •Вопросы к главе 5

- •Глава 6. Система теплоснабжения города

- •6.1. Основы теплоснабжения городов

- •6.2. Классификация систем теплоснабжения

- •6.3. Тепловые пункты и схемы присоединения потребителей

- •6.4. Режимы и способы регулирования отпуска теплоты

- •6.5. Гидравлический и тепловой расчет сети

- •6.6. Способы прокладки и строительные конструкции тепловых сетей

- •6.7. Технико-экономические показатели транспорта теплоты

- •Вопросы к главе 6

- •Глава 7. Система электроснабжения городов

- •7.1. Основы построения систем электроснабжения

- •7.1.1.Общая характеристика систем электроснабжения

- •7.1.2. Основы проектирования систем электроснабжения

- •7.2. Схемы и устройства систем электроснабжения

- •7.2.1. Категория электроприемников по надежности электроснабжения

- •7.2.2. Схемы городских электрических сетей

- •7.2.3. Линии электропередачи

- •7.2.4. Подстанции и распределительные устройства

- •7.3. Расчет и выбор параметров электрических сетей

- •7.3.1. Выбор напряжения питания сетей

- •7.3.2. Составление электрических схем

- •7.3.3. Выбор сечения проводов и кабелей

- •7.4. Режимы работы электрических сетей

- •7.4.1. Качество электроэнергии

- •7.4.2. Компенсация реактивной мощности и снижение потерь электроэнергии

- •Вопросы к главе 7

- •Список литературы

- •Часть III. Городская транспортная система Глава 1. Схемы и элементы транспортной сети

- •1.1. Транспортная классификация городов

- •1.2. Принципы формирования городской транспортной системы

- •1.3. Схемы транспортных сетей

- •Вопросы к главе 1

- •Глава 2. Пропускная способность уличной сети города

- •2.1. Пропускная способность полосы движения городской магистрали

- •2.2. Пропускная способность многополосной проезжей части

- •2.3. Пропускная способность нерегулируемых пересечений в одном уровне

- •2.4. Пропускная способность регулируемых пересечений в одном уровне

- •2.5. Пропускная способность остановочного пункта

- •Вопросы к главе 2

- •Глава 3. Передвижения населения в городе

- •3.1. Цели передвижений населения в городе

- •3.2. Подвижность населения

- •3.3. Характер расселения жителей города

- •3.4. Затраты времени на передвижения

- •3.5. Основные закономерности изменения пассажиропотоков

- •3.6. Мощность пассажирского потока

- •Вопросы к главе 3

- •Глава 4. Городской пассажирский транспорт

- •4.1. Назначение и классификация городского транспорта

- •4.2. Требования, предъявляемые к городскому пассажирскому транспорту

- •4.3. Характеристика подвижного состава гпт

- •4.4. Устройство подвижного состава городского транспорта

- •Вопросы к главе 4

- •Глава 5. Основы проектирования городской транспортной системы

- •5.1. Состав и содержание проекта

- •5.2. Транспортно-планировочное районирование города

- •5.3. Расчет межрайонных корреспонденций населения

- •5.4. Построение картограмм пассажиропотоков

- •5.5. Выбор вида транспорта и определение потребности в подвижном составе

- •5.6. Обследования пассажирских потоков

- •Вопросы к главе 5

- •Глава 6. Формирование городской маршрутной сети

- •6.1. Особенности маршрутного обслуживания населения

- •6.2. Классификация маршрутов гпт

- •6.3. Требования, предъявляемые к маршрутной системе

- •6.4. Принципы формирования рациональной маршрутной системы

- •6.5. Проектирование и согласование маршрутов

- •6.6. Корректировка маршрутов

- •6.7. Обустройство маршрутов и парков

- •Вопросы к главе 6

- •Глава 7. Организация работы городского пассажирского транспорта

- •7.1. Основы организации управления городскими пассажирскими перевозками

- •7.2. Разработка маршрутного расписания

- •7.3. Организационно-технические мероприятия по улучшению функционирования транспортной системы города

- •7.4. Организация работы диспетчерской службы

- •7.5. Оценка качества обслуживания пассажиров

- •7.6. Технико-экономические показатели гпт

- •Вопросы к главе 7

- •Список литературы

4.5.4. Мусороперерабатывающие заводы

Промышленная переработка и обезвреживание ТБО осуществляется на мусороперерабатывающих заводах. Эти заводы работают по технологии аэробного биотермического компостирования, при котором ТБО вступают в естественный круговорот веществ в природе, в результате чего отходы обезвреживаются и превращаются в компост - ценное органическое удобрение или биотопливо для теплиц. Кроме того, при этой технологии из ТБО извлекаются черные и цветные металлы, стекло для вторичного использования в промышленности.

Современные МПЗ при всем разнообразии технологических и конструктивных схем имеют оборудование, обеспечивающее: 1) прием и предварительную подготовку ТБО; 2) биотермическое аэробное компостирование; 3) окончательную обработку и складирование компоста; 4) сжигание некомпостируемых отходов. В зависимости от выбранного оборудования и числа технологических линий МПЗ проектируются на переработку от 300 тыс. до 1 млн. м3 ТБО в год (рис. 4.7).

Для биологического аэробного компостирования применяют один из следующих видов оборудования: 1) горизонтальный вращающийся барабан; 2) многоэтажные башенные установки с активным и пассивным перемешиванием материалов; 3) вертикальные биотермические башни со шнековой загрузкой; 4) камеры со сплошными или сетчатыми стенами с перемешиванием или без перемешивания материалов.

Технология предварительной подготовки включает взвешивание и разгрузку прибывающих мусоровозов, равномерную подачу ТБО. Над бункерами устанавливают грейферный кран, обеспечивающий перегрузку ТБО из резервного бункера в приемные. В перспективе МПЗ могут оснащаться первичным грохотом для предварительного отсева крупногабаритных предметов (более 300 мм).

Биотермический процесс аэробного компостирования осуществляется в горизонтальных вращающихся барабанах диаметром 4-5 м, длиной 30, 60 или 75 м. Требующаяся для биотермического процесса микрофлора находится в органических остатках. Активизация их жизнедеятельности обеспечивается за счет: 1) увеличения удельной поверхности при измельчении ТБО; 2) аэрации компостируемой массы за счет подачи воздуха в объеме 0,2- 0,8 м3 на 1 кг ТБО; 3) перемешивания материалов (не менее 2000 оборотов за двухсуточный период обезвреживания); 4) поддержания влажности ТБО не ниже 45 и не выше 60%; 5) теплоизоляции, для сохранения выделяющегося тепла биохимических реакций на уровне 50-60С.

Непременным условием обезвреживания ТБО является выдержка компостируемого материала при температуре не менее 50С в течение 12 часов. Эта температура губительно воздействует на большинство болезнетворных микроорганизмов, яйца гельминтов и личинки мух. Важным обеззараживающем фактором являются антибиотические вещества, продуцируемые микробами-антагонистами и обладающие бактерицидными свойствами.

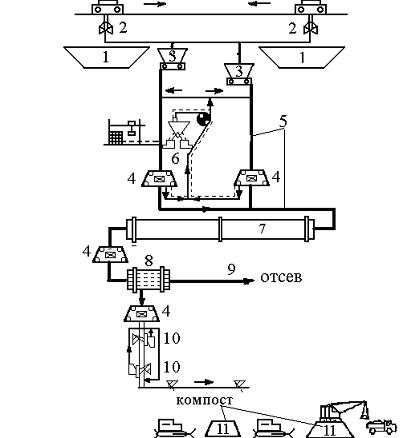

Рис. 4.7. Схема мусороперерабатывающего завода:

1 - приемные и резервные бункера; 2 - грейферный кран; 3 - пластинчатые питатели; 4 - электромагнитные сепараторы; 5 – транспортеры; 6 - пресса для металлолома; 7 - биотермические барабаны; 8 – грохота; 9 - транспортеры ТБО;

10 - детекторы цветных металлов; 11 - штабеля компоста

На отечественных заводах принят двухсуточный цикл переработки ТБО, который обеспечивает полное их обеззараживание. В процессе обеззараживания плотность компостируемого материала увеличивается со 160-200 кг/м3 до 700 кг/м3 в конце цикла обработки.

Очистка компоста от балласта не компостируемых фракций производится в сепараторах (грохотах), разделяющих материал на два потока. В качестве кода сепарации используют геометрические размеры фракций смеси. Так, выходящий из биобарабана материал имеет такой фракционный состав: менее 20 мм - 60-70%, 20-60 мм - 14-18% 60-300 мм - 15-20%, свыше 300 мм - 1-2%. На отечественных МПЗ применяют разные сепараторы и грохота, но наибольшей сопротивляемостью к засорению обладают барабанные грохота, в которых компост перемещается по внутренней поверхности, пока не попадет в ячейку. Оптимальной считается скорость вращения барабана 10-12 об/мин. При этом время пребывания материала в барабане составляет 30-35 с.

Технология извлечения черных металлов из ТБО, транспортируемых технологическими контейнерами до загрузки в биобарабан, а также из компоста и отсева предусматривает установку подвесных, ленточных саморазгружающихся электромагнитных сепараторов. Высота подвески и сила питающего тока устанавливаются так, чтобы напряженность магнитного поля в толще сепарируемого материала была 56 кА/м, что достаточно для извлечения не только пустых, но и частично заполненных консервных банок. Черный металлолом, извлеченный из ТБО, в основном состоит из консервных банок и хорошо пакетируется. Всего извлекается до 90% содержащегося в ТБО черного металлолома.

Для извлечения цветных металлов под лентой транспортера располагают многофазную обмотку индукторной системы, создающей бегущее магнитной поле, которое наводит в цветных металлах электродвижущую силу, которой присуще собственное магнитное поле. Взаимодействие двух магнитных полей вызывает перемещение цветных металлов поперек ленты и сбрасывание их в специальные накопительные бункеры. Сепараторы цветных металлов устанавливают только после сепараторов черных металлов.

Сепарация стекла производится либо на баллистических, либо на пневматических сепараторах. В баллистических сепараторах в качестве кода сепарации используют упругость разделяемых фракций. При этом сепарируемую массу разгоняют транспортером или специальным метателем до определенной скорости и направляют на отражательную плиту, установленную под углом 30-35 к потоку. Менее упругие фракции отскакивают от плиты на меньшее расстояния, чем твердые (камень, стекло, керамика), которые собираются в накопительном бункере. В пневматических сепараторах в качестве кода сепарации используют парусность или скорость витания в потоке воздуха разделяемых фракций. В вертикальных сепарационных шахтах происходит отделение компоста от более тяжелых фракций (камней, стекла и керамики), которые поступают в накопительные бункеры. В горизонтальных сепараторах производят отделение полиэтиленовой пленки от компоста.

По технологическим требованиям на компост, используемый в сельскохозяйственном производстве, стекло должно быть измельчено до фракций менее 3 мм. Для этого используют молотковые мельницы, в которых происходит дробление компоста.

Потребление компоста носит сезонный характер, поэтому необходимо предусмотреть склад вместимостью равной трех-четырех месячной производительности МПЗ. Компост рекомендуется складировать на открытых площадках с твердым бетонным покрытием. Компост, который будет использоваться как органическое удобрение, складируется штабелями шириной до 3 м и высотой до 2 м без уплотнения. Компост, предназначенный для использования в качестве биотоплива, складируется штабелями высотой до 5 м с послойным уплотнением. Материал не увлажняют и не перелапачивают. Заложение откосов штабелей 1:1 или под 45. Длина штабеля 30 м. Разрыв между ними для проезда - 3-5 м.