- •Тема 1 «Сущность и содержание операционного менеджмента» План:

- •1. Понятие ом

- •Более точное определение, таким образом, может звучать так

- •2. Исторические этапы развития ом

- •3. Производственные процессы

- •Основные принципы организации производственных процессов

- •Типы производственных процессов, их признаки

- •Единичный производственный процесс характеризуется:

- •Для серийного производственного процесса свойственным является:

- •Тема 2. Операционная стратегия

- •Операционные приоритеты

- •2. Маркетинг и операции

- •3. Развитие производственной стратегии

- •4. Измерение производительности

- •Тема 03.

- •Структура работ проекта

- •Функциональный проект

- •Преимущества:

- •2. Сетевой график

- •Сетевой график с однозначной оценкой продолжительности операций

- •Графики раннего и позднего начала операций

- •Сетевой график разработки новой модели компьютера

- •3. Модель "время-затраты"

- •Тема 04

- •4. Операционный технологии

- •1. Проектирование продукции

- •Развертывание функции качества

- •Функционально-стоимостный анализ

- •2. Выбор технологического процесса

- •Структура производственного потока

- •Выбор оборудования

- •200 Долл. Х Спрос.

- •3. Проектирование производственного потока

- •4. Операционный технологии

- •Технологии в производстве

- •Системы технического обеспечения

- •Снижение издержек производства

- •Затраты на товарно-материальные запасы

- •Затраты на транспортировку и сбыт

- •Затраты на обеспечение качества

- •Увеличение ассортимента продукции

- •Улучшенные характеристики и качество продукции

- •Сокращение продолжительности производственного цикла

- •Риски освоения новых технологий

- •Факторы, которые влияют на размещение производственных объектов

- •2. Методы определения места размещения производственных объектов

- •Решение:

- •3. Методы определения места размещения сервисных объектов

- •Тема 06.

- •Определение качества

- •Цена качества

- •2. Статистический контроль качества

- •Однократный выборочный контроль

- •Предупреждающее управление качеством

- •Контроль процесса по качественным признакам. Карта типа – р

- •Задача 1

- •3. Управление тотальным качеством

- •Кружки качества

- •4. Стандарты качества

- •Тема 07

- •2. Японский подход к производительности

- •Устранение потерь и бесполезных расходов

- •Уважение к людям

- •3. Требования к системе jit

- •Применение системы jit на поточных линиях

- •Стабильный производственный график

- •4. Jit в сфере обслуживания

- •Тема 8 размещение оборудования и планировка помещений План:

- •1. Основные способы размещения оборудования

- •2. Размещение оборудования по технологическому принципу

- •3. Размещение производства по предметному принципу

- •Поточные линии

- •Балансирование поточной линии

- •Пример 1. Балансирование поточной линии

- •Расщепление рабочих операций

- •Гибкая конфигурация сборочной линии

- •Балансирование линии смешанной сборки

- •Пример 2. Балансирование линии смешанной сборки

- •3. Размещение оборудования по принципу групповой технологии

- •Формирование производственных ячеек

- •"Виртуальная" технологическая ячейка

- •4. Размещение оборудования по принципу обслуживания неподвижного объекта

- •5. Размещение помещений сервисных предприятий

- •Окружающая среда

- •Пространственное и функциональное размещение товара

- •Внешние атрибуты

- •Планировка офиса

- •Тема 9 система планирования материальных ресурсов (mrp)

- •1. Системы планирования материальных потребностей (mrp)

- •2. Основной план производства

- •Временные вехи

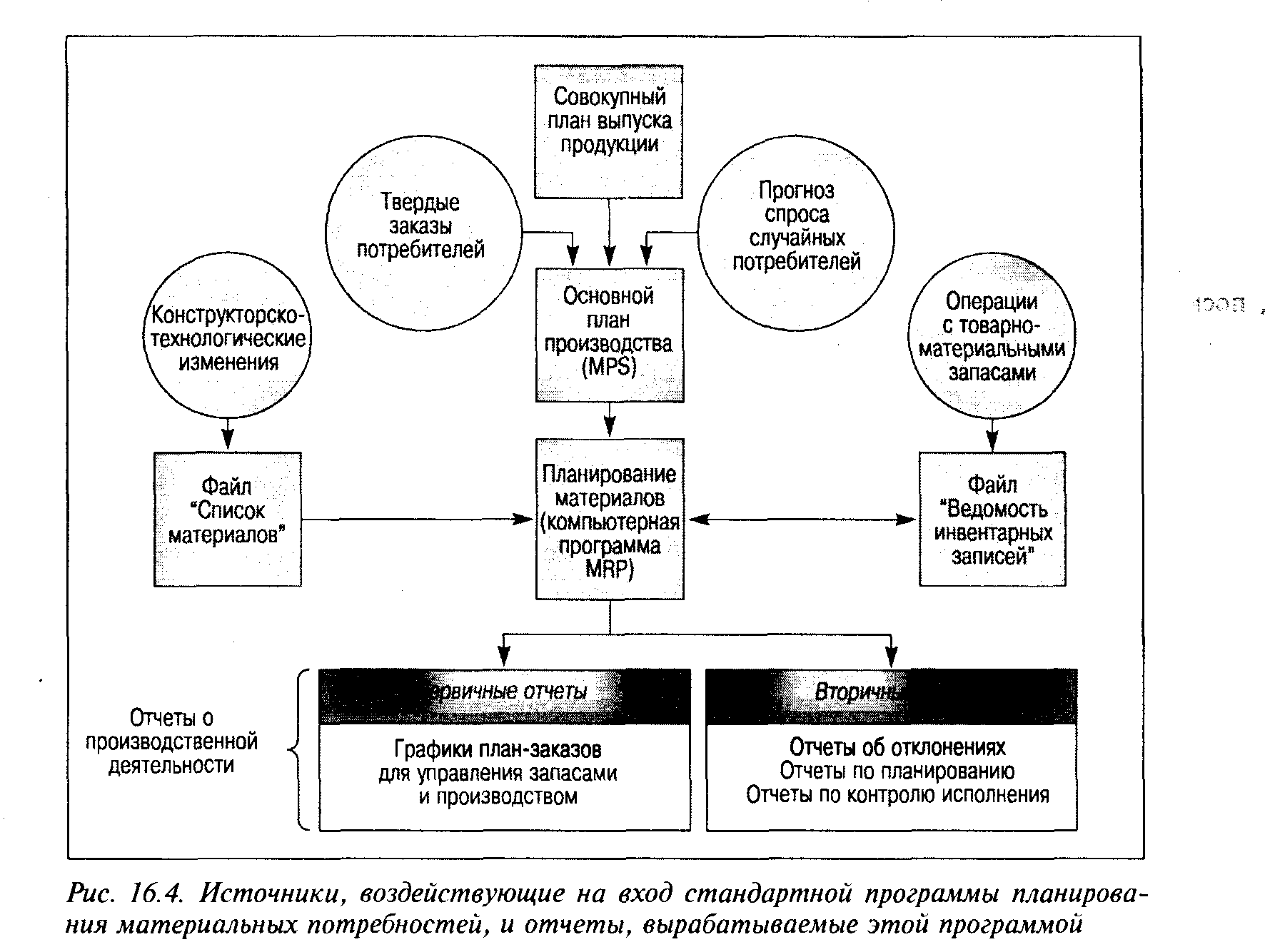

- •3. Структура системы планирования материальных потребностей

- •Потребность в продукции

- •Файл "Ведомость инвентарных записей"

- •Разработка основного плана производства

- •4. Определение размера партии в mrp-системах

- •Метод экономичного размера заказа

- •Метод наименьших общих затрат

- •Метод наименьших удельных затрат

- •Выбор оптимального размера партии

- •3. Правила и методы формирования приоритетов

- •1.) Метод назначений

- •2.) Установление последовательности работ

- •3.) Критическое отношение (cr).

- •4.) Правила Джонсона.

- •Время процесса выполнения работ, ч

- •Продолжительность, ч

- •4. Календарное планирование персонала в сфере услуг

- •Тема 11. Производственная мощность предприятия План:

- •1. Понятие производственной мощность предприятия

- •2. Расчет производственной мощности

Потребность в продукции

Потребность в конечных изделиях возникает в основном из двух главных источников. Первым источником являются известные потребители, уже разместившие конкретные заказы. Сведения о таких потребителях предоставляет отдел сбыта компании; кроме того, источником подобных заказов могут быть и различные подразделения компании. Для этой группы заказов устанавливаются конкретные даты поставки, которые обязуется соблюдать исполнитель заказа. Подобные заказы не нуждаются в прогнозировании – их нужно просто накапливать. Вторым источником является прогнозируемая потребность. Потребность известных потребителей и прогнозируемая потребность объединяются и становятся входным параметром для составления основного плана производства.

Помимо закупок конечной продукции, потребители также заказывают определенные детали и компоненты (либо в качестве запчастей, либо для обслуживания и ремонта). Эти потребности в изделиях, менее сложных, чем конечный продукт, обычно не являются частью основного плана производства и они вводятся непосредственно в программу планирования материальных потребностей на соответствующих уровнях. Другими словами, они добавляются к основной потребности на данную деталь или компонент.

Файл "Список материалов"

Файл "Список материалов" (ВОМ-файл) содержит полное описание продукта, указывая не только материалы, детали и компоненты, но и последовательность, в которой создается данный продукт. Этот ВОМ-файл является одним из трех основных источников данных для программы MRP. Другими двумя источниками являются основной план производства и файл "Ведомость инвентарных записей".

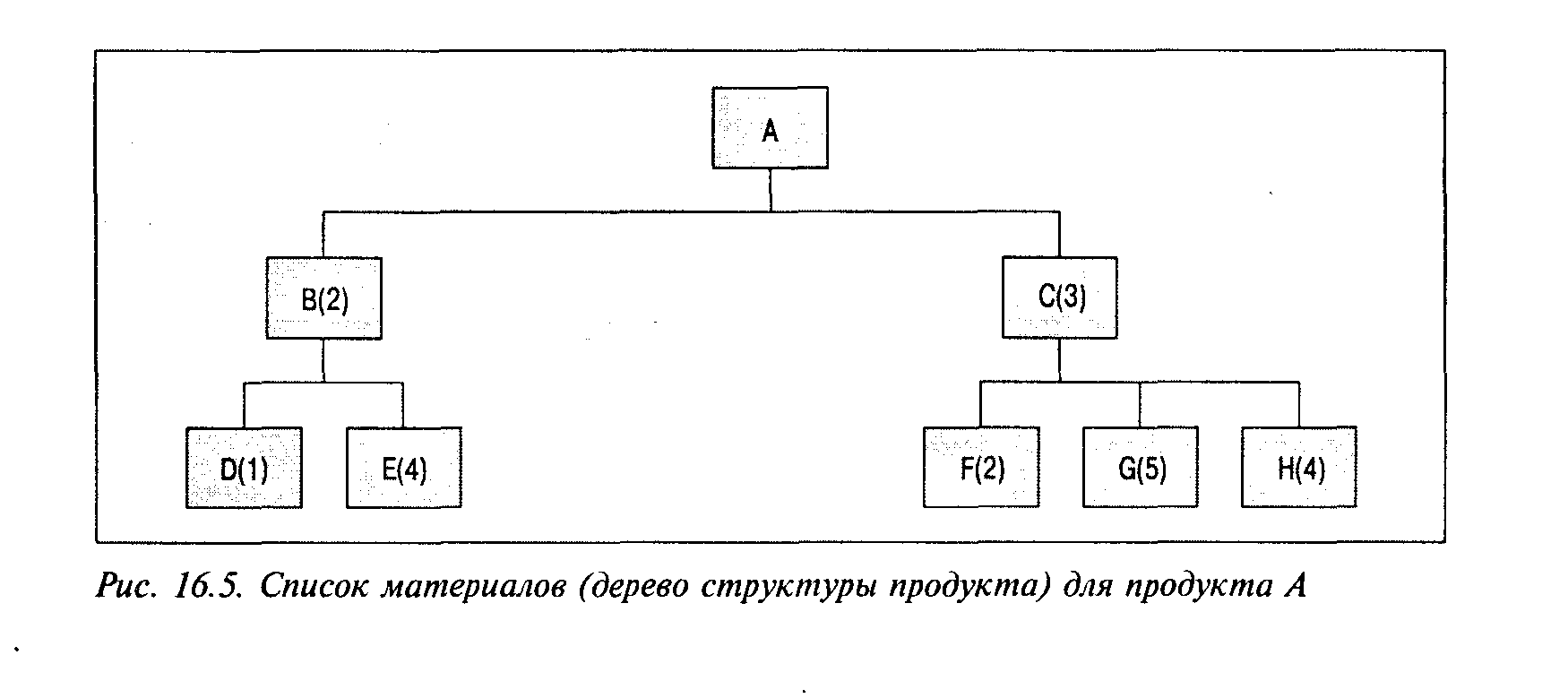

ВОМ-файл часто называют также файлом структуры продукта, или деревом продукта, поскольку он отображает последовательность создания соответствующего продукта. Он содержит информацию, позволяющую идентифицировать каждую деталь и количество этих деталей, используемое в узле, компонентом которого является эта деталь. Для иллюстрации рассмотрим продукт А, структура которого показана на рис. 16.5. Продукт А состоит из двух элементов В и трех элементов С. Элемент В состоит из одной детали D и четырех деталей Е. Элемент С состоит из двух деталей F, пяти деталей G и четырех деталей Н.

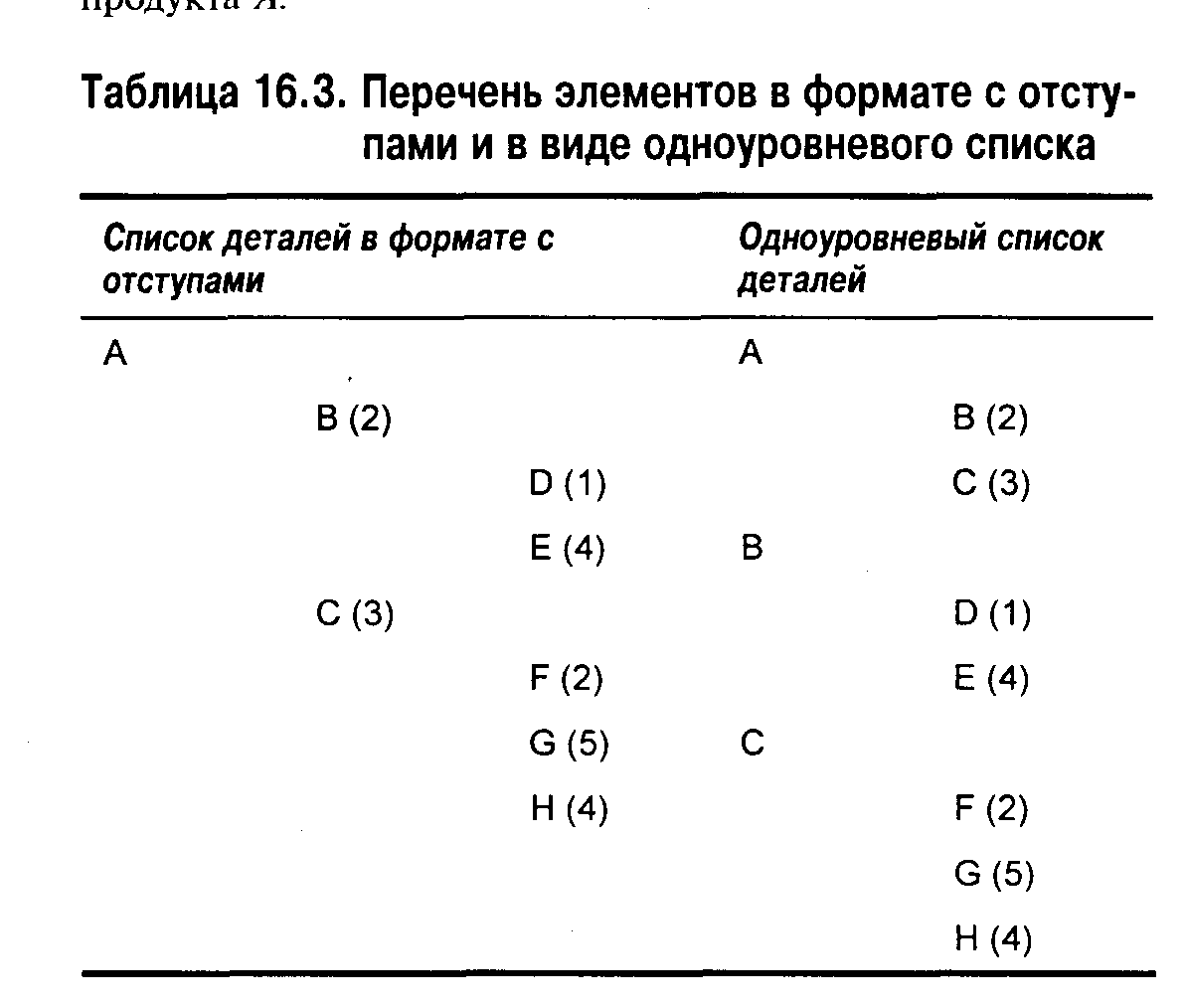

В прошлом файлы "Списка материалов" зачастую содержали перечень деталей, представленный в формате с многими отступами. Такой формат позволяет четко идентифицировать каждое изделие и узел и способ их объединения, поскольку каждый отступ обозначает переход к компоненту соответствующего изделия. Сравнение описания деталей, показанных в табл. 16.3 с отступами, со структурой продукта на рис. 16.5 демонстрирует удобство этих двух представлений. Однако с "компьютерной" точки зрения, хранение описания деталей в формате с отступами представляется весьма неэффективным. Действительно, чтобы вычислить необходимое количество изделий каждого вида на нижних уровнях дерева продукта, каждое изделие нужно в таком случае "развернуть" и просуммировать.

Более эффективно хранение описаний деталей в одноуровневом формате. Другими словами, описание каждого изделия или компонента хранится таким образом, что "виден" только узел, в который входит это изделие или компонент, а также их количество в составе одного такого узла. Такой подход позволяет избежать дублирования, поскольку каждый узел указывается в списке лишь один раз. В табл. 16.3 показан формат с отступами по сравнению с одноуровневым форматом для структуры продукта А.

В списке материалов используется также понятие "модульный список материалов", относящееся к сборочным изделиям, которые можно изготавливать и хранить как промежуточные узлы. Им также бывает стандартное изделие, не допускающее каких-либо изменений в рамках данного модуля. Планирование и управление производством многих достаточно крупных и дорогостоящих конечных изделий оказывается более эффективным, если рассматривать эти изделия как состоящие из модулей (или промежуточных узлов). Особенно удобно применять такие модули-узлы в планировании производства, когда одни и те же узлы используются для изготовления различных конечных продуктов. Например, изготовитель грузоподъемных кранов может по-разному комбинировать стрелы, трансмиссии и двигатели, идя навстречу пожеланиям конкретных потребителей. Использование модульного списка материалов позволяет упростить процесс планирования и управления, а также облегчить прогнозирование использования различных модулей. Другое преимущество применения модульных списков заключается в том, что, если один и тот же узел используется в ряде продуктов, появляется возможность минимизировать общие капиталовложения в создание запаса.

Плановый список материалов может включать детали с указанием дробных количеств. Например, в плановом списке может быть указано 0,3 детали. Это означает, что 30% производимых изделий содержат данную деталь, а 70% – нет.

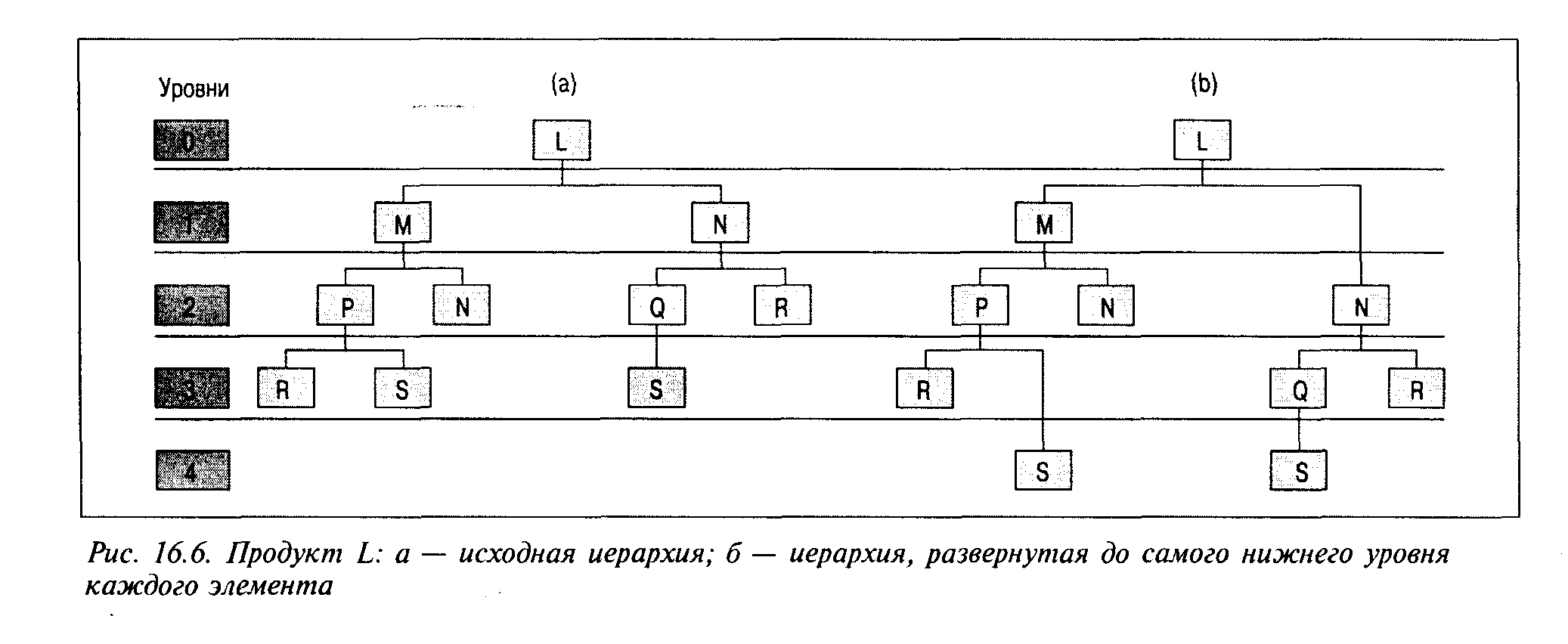

Кодирование нижнего уровня. Если все идентичные элементы оказываются на одном и том же уровне для каждого конечного продукта, можно достаточно легко вычислить общее число деталей и материалов, требующихся для изготовления продукта. Рассмотрим продукт L, показанный на рис. 16.6,а. Обратите внимание, что, например, элемент N используется как для изготовления L1, так и для изготовления L2. Таким образом, элемент N нужно понизить до уровня 2 (рис. 16.6, b), чтобы перенести все элементы TV на один и тот же уровень. Если все идентичные изделия поместить на один и тот же уровень, компьютеру остается лишь "пройтись" по каждому уровню и просуммировать количества требуемых изделий каждого вида.