- •Тема 1 «Сущность и содержание операционного менеджмента» План:

- •1. Понятие ом

- •Более точное определение, таким образом, может звучать так

- •2. Исторические этапы развития ом

- •3. Производственные процессы

- •Основные принципы организации производственных процессов

- •Типы производственных процессов, их признаки

- •Единичный производственный процесс характеризуется:

- •Для серийного производственного процесса свойственным является:

- •Тема 2. Операционная стратегия

- •Операционные приоритеты

- •2. Маркетинг и операции

- •3. Развитие производственной стратегии

- •4. Измерение производительности

- •Тема 03.

- •Структура работ проекта

- •Функциональный проект

- •Преимущества:

- •2. Сетевой график

- •Сетевой график с однозначной оценкой продолжительности операций

- •Графики раннего и позднего начала операций

- •Сетевой график разработки новой модели компьютера

- •3. Модель "время-затраты"

- •Тема 04

- •4. Операционный технологии

- •1. Проектирование продукции

- •Развертывание функции качества

- •Функционально-стоимостный анализ

- •2. Выбор технологического процесса

- •Структура производственного потока

- •Выбор оборудования

- •200 Долл. Х Спрос.

- •3. Проектирование производственного потока

- •4. Операционный технологии

- •Технологии в производстве

- •Системы технического обеспечения

- •Снижение издержек производства

- •Затраты на товарно-материальные запасы

- •Затраты на транспортировку и сбыт

- •Затраты на обеспечение качества

- •Увеличение ассортимента продукции

- •Улучшенные характеристики и качество продукции

- •Сокращение продолжительности производственного цикла

- •Риски освоения новых технологий

- •Факторы, которые влияют на размещение производственных объектов

- •2. Методы определения места размещения производственных объектов

- •Решение:

- •3. Методы определения места размещения сервисных объектов

- •Тема 06.

- •Определение качества

- •Цена качества

- •2. Статистический контроль качества

- •Однократный выборочный контроль

- •Предупреждающее управление качеством

- •Контроль процесса по качественным признакам. Карта типа – р

- •Задача 1

- •3. Управление тотальным качеством

- •Кружки качества

- •4. Стандарты качества

- •Тема 07

- •2. Японский подход к производительности

- •Устранение потерь и бесполезных расходов

- •Уважение к людям

- •3. Требования к системе jit

- •Применение системы jit на поточных линиях

- •Стабильный производственный график

- •4. Jit в сфере обслуживания

- •Тема 8 размещение оборудования и планировка помещений План:

- •1. Основные способы размещения оборудования

- •2. Размещение оборудования по технологическому принципу

- •3. Размещение производства по предметному принципу

- •Поточные линии

- •Балансирование поточной линии

- •Пример 1. Балансирование поточной линии

- •Расщепление рабочих операций

- •Гибкая конфигурация сборочной линии

- •Балансирование линии смешанной сборки

- •Пример 2. Балансирование линии смешанной сборки

- •3. Размещение оборудования по принципу групповой технологии

- •Формирование производственных ячеек

- •"Виртуальная" технологическая ячейка

- •4. Размещение оборудования по принципу обслуживания неподвижного объекта

- •5. Размещение помещений сервисных предприятий

- •Окружающая среда

- •Пространственное и функциональное размещение товара

- •Внешние атрибуты

- •Планировка офиса

- •Тема 9 система планирования материальных ресурсов (mrp)

- •1. Системы планирования материальных потребностей (mrp)

- •2. Основной план производства

- •Временные вехи

- •3. Структура системы планирования материальных потребностей

- •Потребность в продукции

- •Файл "Ведомость инвентарных записей"

- •Разработка основного плана производства

- •4. Определение размера партии в mrp-системах

- •Метод экономичного размера заказа

- •Метод наименьших общих затрат

- •Метод наименьших удельных затрат

- •Выбор оптимального размера партии

- •3. Правила и методы формирования приоритетов

- •1.) Метод назначений

- •2.) Установление последовательности работ

- •3.) Критическое отношение (cr).

- •4.) Правила Джонсона.

- •Время процесса выполнения работ, ч

- •Продолжительность, ч

- •4. Календарное планирование персонала в сфере услуг

- •Тема 11. Производственная мощность предприятия План:

- •1. Понятие производственной мощность предприятия

- •2. Расчет производственной мощности

Кружки качества

Кружки качества впервые появились в Японии и частично являются следствием недостатка специалистов в области качества. В основе кружков качества лежит идея, что качеством должны заниматься все (по крайней мере, все цеховые работники). Они олицетворяют собой командный подход к решению проблем – обязательный атрибут, необходимый для успешного внедрения УТК и системы «точно-вовремя».

Кружок качества представляет собой небольшую (5-15 человек) группу рабочих одного направления, которые регулярно встречаются, чтобы обсудить все, что касается качества и производительности, провести анализ и выработать решение.

В Японии такие собрания часто проводятся в неоплачиваемое внерабочее время, в других же странах такой метод обычно не проходит.

Подобно УТК, только в меньших масштабах, кружки качества могут потребовать существенной перемены взглядов и отношений. Цеховые рабочие, привыкшие считать качество сферой компетенции отдела технического контроля, а решение проблем – задачей менеджеров, нередко сопротивляются расширению своих обязанностей. С другой стороны, и руководству может быть нелегко делегировать часть полномочий и власти в цеха, но если этого не сделать, кружки качества потеряют всякий смысл – какой интерес будет рабочим выдавать предложения, если руководство все равно их отклонит? Для успешного внедрения требуется активная помощь управляющего состава фирмы в виде подготовки, технической поддержки, предоставления материалов и помещений, и конечно, желания осуществлять предложения рабочих или обоснованно объяснять, почему это невозможно.

Изначально кружки качества применялись на производстве, однако, как оказалось, отлично подходят и для развития навыков работы с клиентами в сфере обслуживания.

Начинать внедрение кружков качества следует с областей, где есть явный потенциал для улучшения, потому что успех на ранних этапах стимулирует участников кружков и убеждает руководство в полезности такой схемы. Некоторые компании, внедрившие у себя кружки качества, советуют ставить во главе каждой команды представителя управленческого звена, другие, наоборот, утверждают, что когда команда сама выбирает лидера и тем самым подтверждает свою независимость, повышаются участие и мотивация ее участников. Какой бы подход не использовался, глава команды должен обладать навыками лидера, уметь управлять людьми и обладать развитыми коммуникационными способностями. Остальные члены команды, возможно, будут нуждаться в обучении методам диагностики и решения проблем, а также таким приемам, как расчет себестоимости и основы инжиниринга. Важно, чтобы подготовка эта велась не насильственным образом, а по необходимости. Если лидер команды не является представителем руководства компании, необходимо создать процедуры доступа к вспомогательным службам (технологам, разработчикам, инспекторам отдела качества и т. д.).

Руководство должно определить для себя, когда нужно отвести группу от сферы с небольшим потенциалом или чрезмерными затратами, где вероятность успешного результата низка, и когда можно позволить ей работать независимо. Например, кружок качества может решить исследовать очевидно убыточный продукт, в то время как руководство уже решило прекратить его производство, но еще не готово огласить свое решение. Позволить команде продолжать работать в этом направлении значит потерять время и дождаться крушения иллюзий, перенаправить работу команды – вмешаться в ее деятельность. Иногда оказывается, что новые кружки качества нужно подтолкнуть к конкретным проблемам и даже показать им, какими методами следует пользоваться. Зрелым кружкам можно предоставить большую свободу действий.

Успех кружков качества, как и большинства работ, выполняемых группой людей, зависит от множества факторов, и основным из них зачастую является наличие в команде единства. На начальном этапе этому способствуют эффективное лидерство и убежденность в поддержке руководства, однако в дальнейшем все будет зависеть от наличия заметных успехов и их признания. Принудительно созданные кружки качества, которые должны собираться во внеурочное время, сопровождающиеся откровенным контролем со стороны менеджмента, гарантированно не будут работать. Но если позволить команде собираться в рабочее время без какого-либо надзора, то получится не что иное, как удлиненный перекур.

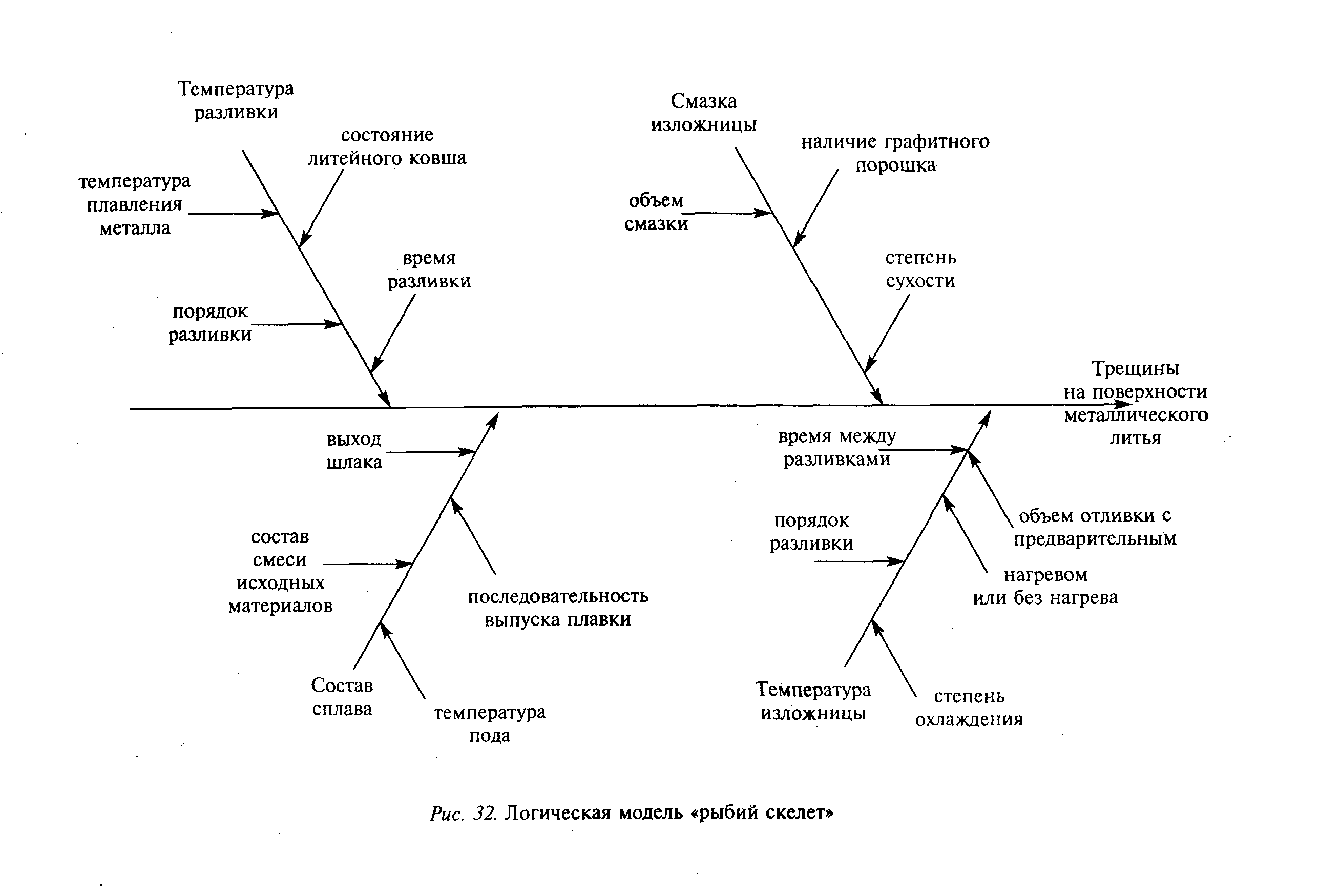

Диаграмма Исикава

Часто при определении факторов, которые влияют на какой–нибудь результативный показатель, который характеризует качество, используют схемы Исикава. Иначе схему Исикава называют диаграммой причин и результатов, диаграммой «рыбий скелет». Она отображает логическую структуру отношений между элементами, этапами, работами, которые составляют исследуемый технологический процесс. Схема строится по принципу четырех компонентов, которые влияют на качество продукции: материал, машины, сырье, людей. При ее построении факторы располагаются за значимостью (ближе к цели строится более значимый фактор). При этом каждый фактор проходит свой цикл предыдущей обработки и может быть разбит на более мелкие или более детализированные схемы.

Операции, которые составляют обработку, показаны стрелками. Каждая стрелка соединена с оценками тех или других показателей. Например, изделие нагревается — возникает необходимость в контроле температурного режима. «Рыбий скелет» является инструментом логического решения задания.

Схема может применяться при анализе качества изделий в целом, а также отдельных этапов его изготовления. Она состоит из показателя качества, которое характеризует результат, и факторных показателей.

Построение диаграмм включает следующие этапы:

выбор результативного показателя, который характеризует качество изделия;

выбор главных причин, которые влияют на показатель качества, их необходимо поместить в прямоугольники («большие кости»);

выбор вторичных причин («средние кости»), которые влияют на главные;

выбор (описание) причин третичного порядка («мелкие кости»), которые влияют на вторичные;

ранжирование факторов за их значимостью и выделения наиболее важные.

Диаграммы причин и результатов имеют универсальное приложение. Да, они широко применяются при выделении наиболее значимых факторов, которые влияют, например, на производительность труда.

Отмечается, что количество существенных дефектов незначительно и вызываются они, как правило, небольшим количеством причин. Таким образом, выяснив причины появления немногочисленных важных дефектов, можно устранить почти все потери.