- •Тема 1 «Сущность и содержание операционного менеджмента» План:

- •1. Понятие ом

- •Более точное определение, таким образом, может звучать так

- •2. Исторические этапы развития ом

- •3. Производственные процессы

- •Основные принципы организации производственных процессов

- •Типы производственных процессов, их признаки

- •Единичный производственный процесс характеризуется:

- •Для серийного производственного процесса свойственным является:

- •Тема 2. Операционная стратегия

- •Операционные приоритеты

- •2. Маркетинг и операции

- •3. Развитие производственной стратегии

- •4. Измерение производительности

- •Тема 03.

- •Структура работ проекта

- •Функциональный проект

- •Преимущества:

- •2. Сетевой график

- •Сетевой график с однозначной оценкой продолжительности операций

- •Графики раннего и позднего начала операций

- •Сетевой график разработки новой модели компьютера

- •3. Модель "время-затраты"

- •Тема 04

- •4. Операционный технологии

- •1. Проектирование продукции

- •Развертывание функции качества

- •Функционально-стоимостный анализ

- •2. Выбор технологического процесса

- •Структура производственного потока

- •Выбор оборудования

- •200 Долл. Х Спрос.

- •3. Проектирование производственного потока

- •4. Операционный технологии

- •Технологии в производстве

- •Системы технического обеспечения

- •Снижение издержек производства

- •Затраты на товарно-материальные запасы

- •Затраты на транспортировку и сбыт

- •Затраты на обеспечение качества

- •Увеличение ассортимента продукции

- •Улучшенные характеристики и качество продукции

- •Сокращение продолжительности производственного цикла

- •Риски освоения новых технологий

- •Факторы, которые влияют на размещение производственных объектов

- •2. Методы определения места размещения производственных объектов

- •Решение:

- •3. Методы определения места размещения сервисных объектов

- •Тема 06.

- •Определение качества

- •Цена качества

- •2. Статистический контроль качества

- •Однократный выборочный контроль

- •Предупреждающее управление качеством

- •Контроль процесса по качественным признакам. Карта типа – р

- •Задача 1

- •3. Управление тотальным качеством

- •Кружки качества

- •4. Стандарты качества

- •Тема 07

- •2. Японский подход к производительности

- •Устранение потерь и бесполезных расходов

- •Уважение к людям

- •3. Требования к системе jit

- •Применение системы jit на поточных линиях

- •Стабильный производственный график

- •4. Jit в сфере обслуживания

- •Тема 8 размещение оборудования и планировка помещений План:

- •1. Основные способы размещения оборудования

- •2. Размещение оборудования по технологическому принципу

- •3. Размещение производства по предметному принципу

- •Поточные линии

- •Балансирование поточной линии

- •Пример 1. Балансирование поточной линии

- •Расщепление рабочих операций

- •Гибкая конфигурация сборочной линии

- •Балансирование линии смешанной сборки

- •Пример 2. Балансирование линии смешанной сборки

- •3. Размещение оборудования по принципу групповой технологии

- •Формирование производственных ячеек

- •"Виртуальная" технологическая ячейка

- •4. Размещение оборудования по принципу обслуживания неподвижного объекта

- •5. Размещение помещений сервисных предприятий

- •Окружающая среда

- •Пространственное и функциональное размещение товара

- •Внешние атрибуты

- •Планировка офиса

- •Тема 9 система планирования материальных ресурсов (mrp)

- •1. Системы планирования материальных потребностей (mrp)

- •2. Основной план производства

- •Временные вехи

- •3. Структура системы планирования материальных потребностей

- •Потребность в продукции

- •Файл "Ведомость инвентарных записей"

- •Разработка основного плана производства

- •4. Определение размера партии в mrp-системах

- •Метод экономичного размера заказа

- •Метод наименьших общих затрат

- •Метод наименьших удельных затрат

- •Выбор оптимального размера партии

- •3. Правила и методы формирования приоритетов

- •1.) Метод назначений

- •2.) Установление последовательности работ

- •3.) Критическое отношение (cr).

- •4.) Правила Джонсона.

- •Время процесса выполнения работ, ч

- •Продолжительность, ч

- •4. Календарное планирование персонала в сфере услуг

- •Тема 11. Производственная мощность предприятия План:

- •1. Понятие производственной мощность предприятия

- •2. Расчет производственной мощности

Пример 2. Балансирование линии смешанной сборки

Чтобы представить себе, как оно осуществляется, предположим, что у компании по производству игрушек на производственной линии просверливают отверстия в раме тележки модели J и модели К. Время, необходимое для сверления отверстий для каждой модели, разное.

Примем, что последующие операции на линии окончательной сборки требуют одинакового количества рам тележки моделей J и К. Необходимо рассчитать такт производственной линии, обеспечивающий выпуск равного количества рам моделей J и К. Конечно, можно вначале несколько дней изготавливать рамы только для модели J, а затем – только для модели К, пока их не станет равное количество. Но в таком случае существенно увеличится незавершенное производство.

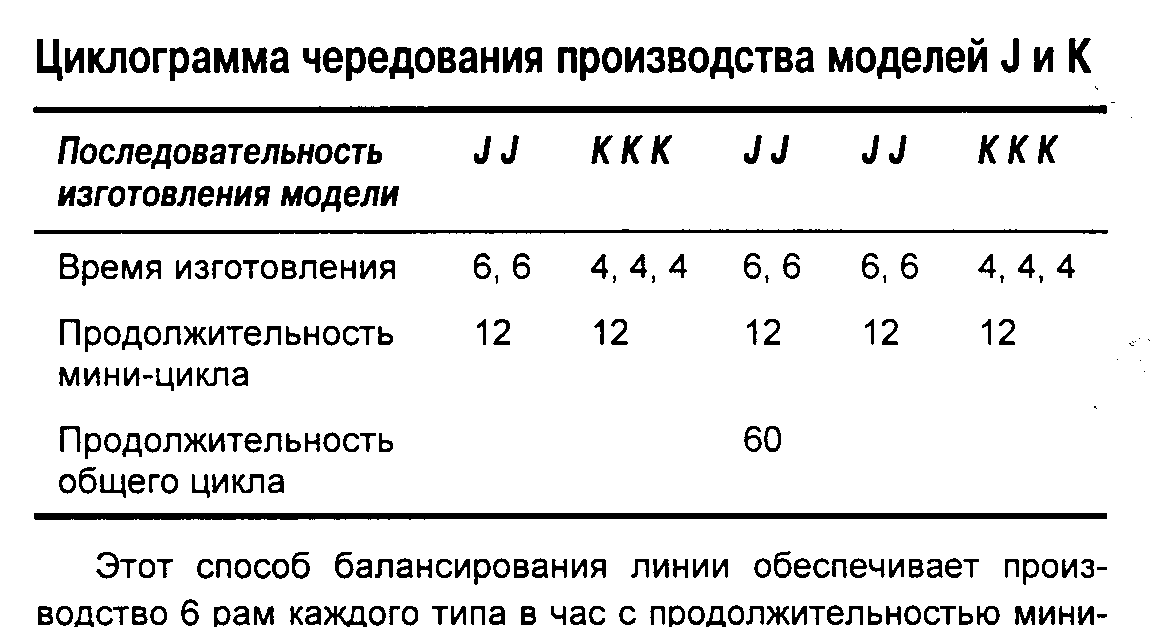

Если ставится задача снизить объем незавершенного производства, следует составить циклограмму чередования производства моделей J и К при условии изготовления равного количества рам обеих моделей.

Пусть продолжительность изготовления рам составляет для J – 6 минут, для K – 4 минуты. Рабочий день равен (8 часов х 60 мин) = 480 мин.

Решение

Составим уравнение затрат времени для производства рам J и K:

6J + 4K=480.

Поскольку необходимо выпускать одинаковые количества J и К, из этого уравнения находим: 48J и 48К в день или 6J и 6К в час.

Ниже в виде циклограммы приведен один из возможных способов согласования производства рам J и К.

Этот способ балансирования линии обеспечивает производство 6 рам каждого типа в час с продолжительностью мини-цикла 12 минут.

Другой вариант балансирования: JKKJKJ с продолжитель-ностями 6, 4, 4, 6, 4, 6. Этот вариант позволяет производить 3J и 3К каждые 30 минут с длительностью мини-цикла 10 минут.

3. Размещение оборудования по принципу групповой технологии

При размещении оборудования по принципу групповой технологии, или формирования технологических ячеек, различное оборудование группируют в ячейки для выполнения операций с несколькими изделиями, однородными по конструктивно-технологическим признакам. В настоящее время этот принцип широко используется при металлообработке, производстве чипов для компьютеров и на сборочных работах. Наибольшие преимущества и выгоды от размещения оборудования по принципу формирования технологических ячеек получает производство, работающее по заказам, и мелкосерийное производство. К этим преимуществам относятся следующие:

1. Улучшение человеческих взаимоотношений. В состав ячейки входят несколько рабочих, которые образуют небольшую рабочую бригаду, выполняющую законченный блок работ.

2. Быстрое приобретение и накопление производственного опыта. Рабочие имеют дело с ограниченным числом разнотипных деталей. Поэтому благодаря частому повторению работ с одними и теми же деталями, рабочие быстро обучаются.

3. Уменьшение незавершенного производства и затрат на транспортирование материалов. Ячейка объединяет несколько производственных операций, поэтому детали в ней меньше задерживаются на обработке и не требуется их большого запаса.

4. Быстрая переналадка производства. Ограниченное количество видов выполняемых работ требует относительно небольшого комплекта необходимых инструментов, который можно быстро заменить при переходе на выпуск другой продукции.