- •Тема 1 «Сущность и содержание операционного менеджмента» План:

- •1. Понятие ом

- •Более точное определение, таким образом, может звучать так

- •2. Исторические этапы развития ом

- •3. Производственные процессы

- •Основные принципы организации производственных процессов

- •Типы производственных процессов, их признаки

- •Единичный производственный процесс характеризуется:

- •Для серийного производственного процесса свойственным является:

- •Тема 2. Операционная стратегия

- •Операционные приоритеты

- •2. Маркетинг и операции

- •3. Развитие производственной стратегии

- •4. Измерение производительности

- •Тема 03.

- •Структура работ проекта

- •Функциональный проект

- •Преимущества:

- •2. Сетевой график

- •Сетевой график с однозначной оценкой продолжительности операций

- •Графики раннего и позднего начала операций

- •Сетевой график разработки новой модели компьютера

- •3. Модель "время-затраты"

- •Тема 04

- •4. Операционный технологии

- •1. Проектирование продукции

- •Развертывание функции качества

- •Функционально-стоимостный анализ

- •2. Выбор технологического процесса

- •Структура производственного потока

- •Выбор оборудования

- •200 Долл. Х Спрос.

- •3. Проектирование производственного потока

- •4. Операционный технологии

- •Технологии в производстве

- •Системы технического обеспечения

- •Снижение издержек производства

- •Затраты на товарно-материальные запасы

- •Затраты на транспортировку и сбыт

- •Затраты на обеспечение качества

- •Увеличение ассортимента продукции

- •Улучшенные характеристики и качество продукции

- •Сокращение продолжительности производственного цикла

- •Риски освоения новых технологий

- •Факторы, которые влияют на размещение производственных объектов

- •2. Методы определения места размещения производственных объектов

- •Решение:

- •3. Методы определения места размещения сервисных объектов

- •Тема 06.

- •Определение качества

- •Цена качества

- •2. Статистический контроль качества

- •Однократный выборочный контроль

- •Предупреждающее управление качеством

- •Контроль процесса по качественным признакам. Карта типа – р

- •Задача 1

- •3. Управление тотальным качеством

- •Кружки качества

- •4. Стандарты качества

- •Тема 07

- •2. Японский подход к производительности

- •Устранение потерь и бесполезных расходов

- •Уважение к людям

- •3. Требования к системе jit

- •Применение системы jit на поточных линиях

- •Стабильный производственный график

- •4. Jit в сфере обслуживания

- •Тема 8 размещение оборудования и планировка помещений План:

- •1. Основные способы размещения оборудования

- •2. Размещение оборудования по технологическому принципу

- •3. Размещение производства по предметному принципу

- •Поточные линии

- •Балансирование поточной линии

- •Пример 1. Балансирование поточной линии

- •Расщепление рабочих операций

- •Гибкая конфигурация сборочной линии

- •Балансирование линии смешанной сборки

- •Пример 2. Балансирование линии смешанной сборки

- •3. Размещение оборудования по принципу групповой технологии

- •Формирование производственных ячеек

- •"Виртуальная" технологическая ячейка

- •4. Размещение оборудования по принципу обслуживания неподвижного объекта

- •5. Размещение помещений сервисных предприятий

- •Окружающая среда

- •Пространственное и функциональное размещение товара

- •Внешние атрибуты

- •Планировка офиса

- •Тема 9 система планирования материальных ресурсов (mrp)

- •1. Системы планирования материальных потребностей (mrp)

- •2. Основной план производства

- •Временные вехи

- •3. Структура системы планирования материальных потребностей

- •Потребность в продукции

- •Файл "Ведомость инвентарных записей"

- •Разработка основного плана производства

- •4. Определение размера партии в mrp-системах

- •Метод экономичного размера заказа

- •Метод наименьших общих затрат

- •Метод наименьших удельных затрат

- •Выбор оптимального размера партии

- •3. Правила и методы формирования приоритетов

- •1.) Метод назначений

- •2.) Установление последовательности работ

- •3.) Критическое отношение (cr).

- •4.) Правила Джонсона.

- •Время процесса выполнения работ, ч

- •Продолжительность, ч

- •4. Календарное планирование персонала в сфере услуг

- •Тема 11. Производственная мощность предприятия План:

- •1. Понятие производственной мощность предприятия

- •2. Расчет производственной мощности

Расщепление рабочих операций

Часто наибольшая продолжительность элементов или рабочих блоков определяет такт производственной линии. Это время является нижним временным пределом, если только нет возможности расщепить рабочий блок или элемент на две или несколько частей.

Рассмотрим следующий пример. Предположим, поточная линия создается с продолжительностями элементов операций 40, 30, 15, 25, 20, 18, 15 с. Линия работает 7,5 часов в день и спрос на изделия 750 единиц в день.

Такт поточной линии при выпуске 750 изделий в день составляет (7,5 час х 60 мин х 60 с)/750 = 36 с. При таком такте к элементу с продолжительностью 40 с нельзя добавить какой-либо элемент, т.е. он будет самостоятельной операцией, причем со временем выполнения, превышающим такт. Как сбалансировать линию в таком случае? Основная проблема балансирования линии в этом примере связана с выполнением операции с 40-секундной продолжительностью. Существует несколько способов выполнения этой операции при требуемом такте, равном 36 с.

1. Расщепление операции. Нужно задаться вопросом: нельзя ли расщепить операцию на две таким образом, чтобы они представляли законченные блоки элементов, раздельно выполняемые на двух рабочих местах?

2. Разделение операции. Нужно проанализировать, нельзя ли каким-то образом разделить операцию так, чтобы часть работы выполнялась на соседнем рабочем месте? Способ отличается от расщепления тем, что соседнее рабочее место при этом действует как вспомогательная единица и не выполняет некоторые работы, необходимые для завершения операции в целом.

3. Использование параллельных рабочих мест. Можно установить на операции два рабочих места, которые будут работать параллельно.

4. Использование труда более квалифицированных рабочих. Поскольку время выполнения рассматриваемой операции превышает такт лишь на 11%, возможно, более квалифицированный рабочий сможет уложиться в 36 с.

5. Организация сверхурочной работы. При изготовлении одной единицы продукции за 40 с за день будет производиться 675 единиц, т.е. на 75 изделий меньше, чем требуется. Сверхурочное время, необходимое для изготовления дополнительных 75 единиц составит (75 х 40 с/60 с) = 50 мин.

6 Изменение конструкции изделия. Для небольшого снижения времени выполнения операции можно попытаться изменить конструкцию изделия.

Другие способы сокращения продолжительности операций включают: модернизацию оборудования, привлечение вспомогательного рабочего, обслуживающего поточную линию; замену материалов и привлечение рабочих, владеющих разными специальностями.

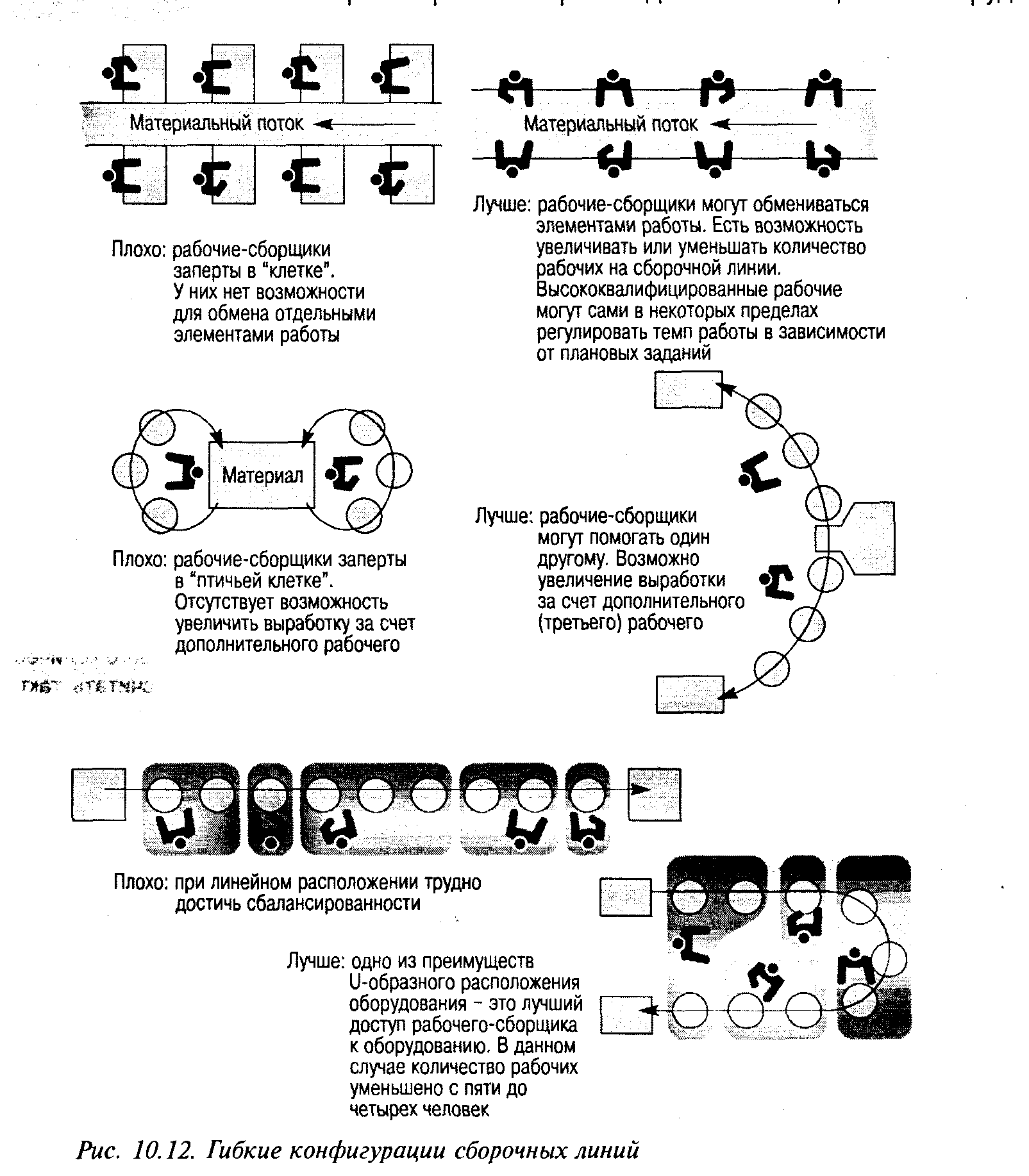

Гибкая конфигурация сборочной линии

Как мы видели в предыдущем примере, при балансировании поточной линии часто возникает проблема обеспечения равномерной загрузки рабочих мест. Общим способом решения подобных проблем являются использование гибких конфигураций сборочных линий, примеры которых показаны на рис. 10.12.

Балансирование линии смешанной сборки

Рассматриваемый ниже способ балансирования поточной линии сборки смешанной последовательности изделий (моделей), сокращенно "линии смешанной сборки", используют многие промышленные компании, внедрившие у себя систему JIT, например Toyota. Цель такой балансировки – удовлетворить изменяющийся спрос на различные изделия и не допустить образования больших запасов. Балансирование линии смешанной сборки включает разработку циклограмм производства различных изделий в течение дня или недели на одной и той же линии.