- •Раздел 1. Основы металлургического производства

- •1.1. Материалы, применяемые в машино- и приборостроении

- •1.2. Общие сведения о металлургическом производстве

- •1.2.1. Основы производства черных металлов

- •1.2.1.2.4.1. Дуговая плавильная электропечь

- •1.2.1.2.4.2. Индукционная плавильная электропечь

- •1.2.2. Основы производства цветных металлов

- •Раздел 2. Технология литейного производства

- •2.1. Место, значение и перспективы развития литейного производства в машиностроении

- •2.2. Общая технологическая схема изготовления отливки

- •2.3. Способы получения отливок и факторы выбора способов

- •2.4. Поколения и разновидности литейных форм

- •2.5. Изготовление отливок в разовых толстостенных формах

- •2.5.1. Понятие об устройстве формы

- •2.5.2. Модельный комплект

- •2.5.3. Формовочные и стержневые смеси

- •2.5.4. Изготовление полуформы

- •2.5.5. Особенности изготовления стержней

- •2.5.6. Отделка полуформ и стержней и их сборка

- •2.5.7. Некоторые технологии изготовления форм

- •2.5.8. Заполнение форм расплавом

- •2.5.9. Удаление отливок из форм и стержней из отливок

- •2.5.10. Финишные операции обработки отливок

- •2.6. Изготовление отливок в разовых тонкостенных (оболочковых) формах

- •2.7. Другие методы литья по разовым моделям

- •2.8. Изготовление отливок в многократных формах

- •2.8.1. Изготовление отливок в металлических формах (кокилях)

- •2.8.2. Изготовление отливок в металлических формах под высоким давлением

- •2.8.3. Литьё выжиманием

- •2.8.4. Непрерывное литьё

- •2.8.5. Электрошлаковое литьё

- •2.9. Литьё под регулируемым давлением

- •2.10. Литьё намораживанием

- •2.11. Центробежное литьё

- •2.12. Суспензионное литье

- •2.13. Литейные сплавы

- •2.13.1. Понятие о литейных сплавах

- •2.13.2. Литейные свойства сплавов

- •2.13.3. Механические свойства

- •2.13.4. Физические и химические свойства

- •2.13.5. Технологические свойства

- •2.13.6. Эксплутационные свойства

- •13.7. Краткая характеристика литейных сплавов

- •2.13.8. Плавка литейных сплавов

- •2.14. Технологические требования к конструкции отливки

- •2.14.1. Общее понятие технологичности отливки

- •2.14.2. Некоторые основные требования к конструкции отливки

- •2.15. Основы проектирования технологии изготовления отливки

- •Раздел 3. Обработка металлов давлением

- •3.1. Общие сведения

- •3.1.1. Физические основы пластической деформации

- •3.1.2. Достоинства обработки металлов давлением

- •3.1.3. Влияние обработки давлением на структуру и свойства металлов и сплавов

- •3.2. Нагрев металла перед обработкой давлением

- •3.2.1. Выбор температурного режима обработки давлением

- •3.2.2. Нагревательные устройства

- •3.3. Виды обработки металлов давлением

- •3.3.1. Прокатное производство

- •3.3.2. Прессование

- •3.3.3. Волочение

- •3.3.4. Ковка

- •3.3.5. Объемная штамповка

- •3.3.6. Листовая штамповка

- •3.3.7. Специальные способы обработки давлением

- •Раздел 4. Технология сварочных процессов, пайки и склеивания

- •4.1. Физические основы сварки

- •4.1.1. Сущность образования сварного соединения

- •4.1.2. Общая характеристика сварных соединений

- •4.2. Сварка плавлением

- •4.2.1. Сущность процесса дугоВой сварКи

- •4.2.2. Электрическая дуга

- •4.2.3. Источники питания сварочной дуги

- •4.2.4. Ручная дуговая сварка

- •4.2.5. Автоматическая дуговая сварка под слоем флюСа

- •4.2.6. Дуговая сварка в защитных газах

- •4.2.7. Плазменная сварка

- •4.2.8. Электрошлаковая сварка

- •4.2.9. Электронно-лучевая сварка

- •4.2.10. Лазерная сварка

- •4.2.11. Газовая сварка

- •4.3. Сварка давлением

- •4.3.1. Основные способы контактной сварки

- •4.3.2. Машины для контактной сварки

- •4.3.3. Технология точечной и шовной сварки

- •4.3.4. Технология стыковой сварки

- •4.3.5. Конденсаторная сварка

- •4.3.6. Специальные виды сварки давлением

- •4.4. Физико - химические основы свариваемости

- •4.5. Технология сварки конструкционных материалов

- •4.5.1. Особенности сварки углеродистых сталей.

- •4.5.2. Особенности сварки легированных сталей.

- •4.5.3. Особенности сварки чугуна

- •4.5.4. Особенности сварки цветных сплавов

- •4.6. Технологичность сварных соединений

- •4.7. Пайка и Склеивание материалов

- •4.7.1. Пайка

- •4.7.2. Склеивание

- •Раздел 5. Технология производства изделий из порошков, полимеров, резин, композиционных и неорганических материалов

- •5.1. Порошковая металлургия

- •5.1.1. Основы технологии

- •5.1.2. Порошковые материалы

- •5.2. Самораспространяющийся высокотемпературный синтез (свс)

- •5.3. Полимеры

- •5.3.1. Строение и свойства полимеров

- •5.3.2. Технологии получения изделий

- •5.4. Композиционные материалы (км)

- •5.4.1. Композиты с металлической матрицей

- •5.4.2. Композиты с полимерной матрицей

- •5.4.3. Методы получения изделий из км

- •5.5. Резиновые изделия

- •5.6. Неорганические материалы

- •5.6.1. Неорганические стекла

- •5.6.2. Керамика

- •Раздел6. Технологические методы обработки деталей машин

- •6.1.Общие сведения

- •6.1.1. Методы обработки заготовок деталей машин

- •6.1.2. Точность и шероховатость обработки

- •6.2. Основы резания металлов

- •6.2.1. Движения при резании и схемы обработки

- •6.2.2. Характеристики резания и геометрия срезаемого слоя

- •6.2.3. Элементы токарного резца

- •6.2.4. Координатные плоскости резцов

- •6.2.5. Углы резца в статике

- •6.2.6. Физические основы процесса резания

- •6.2.7. Выбор режимов резания и пути повышения производительности

- •6.3. Материалы для изготовления режущего инструмента

- •6.4. Общие сведения о металлорежущих станках

- •6.4.1. Классификация металлорежущих станков

- •6.4.2. Кинематическая схема станка

- •6.5. Обработка на токарных станках

- •6.5.1. Метод точения

- •6.5.2. Токарно-винторезные станки

- •6.5.3. Токарно-карусельные станки

- •6.5.4. Токарно - револьверные станки

- •6.5.5. Токарные автоматы и полуавтоматы

- •6.6. Сверлильные и расточные станки

- •6.6.1. Инструмент для сверления и обработки отверстий

- •6.6.2. Типы сверлильных станков

- •6.7. Обработка на фрезерных станках

- •6.7.1. Метод фрезерования и типы фрез

- •6.7.2. Фрезерные станки общего назначения

- •6.7.3. Приспособления для фрезерных станков

- •6.8. Протягивание

- •6.8.1. Типы станков и их назначение

- •6.8.2. Режущий инструмент и схемы обработки

- •6.9. Процессы обработки резанием зубьев зубчатых колес

- •6.9.1. Методы профилирования зубьев зубчатых колес

- •6.9.2. Зуборезный инструмент

- •6.9.3. Технологические методы нарезания зубчатых колес

- •6.10. Резьбонарезание

- •6.10.1. Инструмент для образования резьбы

- •6.10.2. Нарезание резьб резцами и гребенками

- •6.10.3. Нарезание резьбы фрезами

- •6.10. 4. Нарезание резьб метчиками

- •6.10.5. Нарезание резьбы плашками

- •6.10.6. Резьбонарезные головки

- •6.10.7. Накатывание резьб

- •6.11. Абразивная обработка

- •6.11.1. Абразивные инструменты

- •6.11.2. Шлифование

- •6.11.3. Хонингование

- •6.11.4. Суперфиниширование

- •6.11.5. Полирование

- •6.11.6. Доводка

- •6.12. Электрические, химические и комбинированные методы обработки

- •6.12.1. Ультразвуковое резание

- •6.12.2. Обработка резанием с нагревом

- •6.12.3. Электроэрозионные методы обработки

- •6.12.4. Химические методы обработки

- •6.12.5. Лучевые методы обработки

- •6.13. Технологичность конструкции машин, механизмов и деталей

6.10.3. Нарезание резьбы фрезами

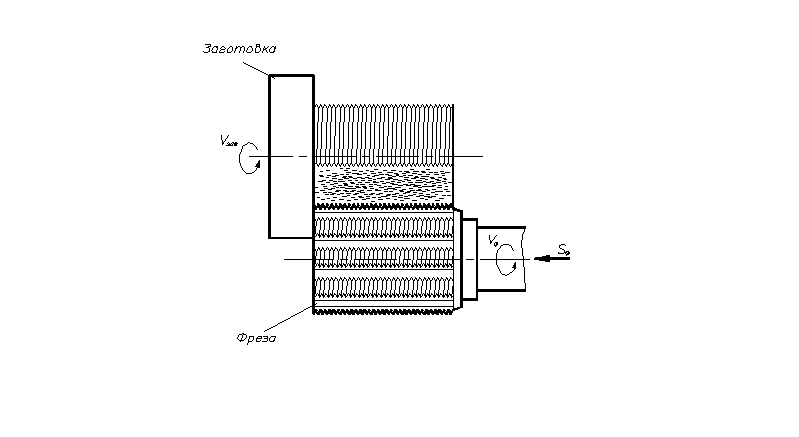

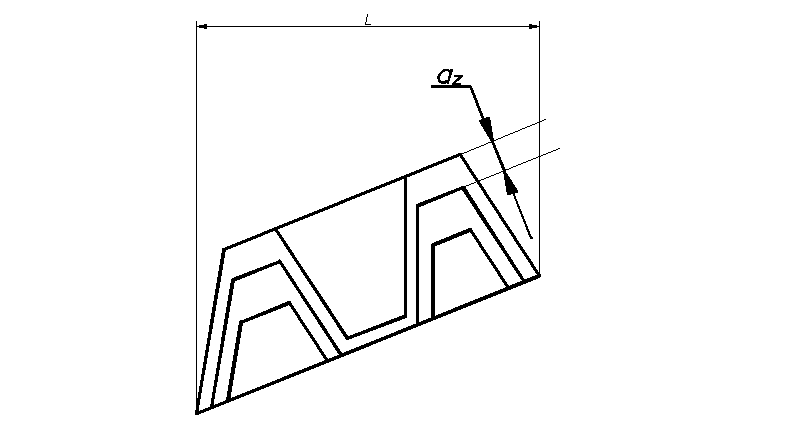

Резьбовые фрезы предназначены для нарезания резьб на специальных резьбофрезерных станках. Резьбовые фрезы относятся к многозубым инструментам, благодаря чему процесс резьбонарезания становится более производительным по отношению к точению резьбы резцами. По конструкции резьбовые фрезы подразделяются на следующие типы: гребенчатые цилиндрические для нарезания резьб неглубокого профиля с шагом 0,5...6 мм (рис. 6.85.); дисковые для нарезания резьб крупного профиля (рис. 6.86.). Схема нарезания резьбы дисковой фрезой представлена на рис. 6.86.

Основное движение резания, обеспечивающее необходимую скорость резания, осуществляет вращающаяся фреза; осевая подача фрезы Sф и вращение заготовки, определяющие окружную подачу, связаны таким образом, что образуют заданный угол подъема резьбы; за один оборот заготовки фреза перемещается на один шаг резьбы.

С

Рис.

6.85. Схема нарезания резьбы гребенчатой

фрезой

Ф

Рис.

6.86. Схема нарезания резьбы дисковой

фрезой

Гребенчатые фрезы для нарезания резьбы используют на резьбофрезерных станках. Их выполняют насадными или хвостовыми из быстрорежущей стали. Ширина фрез не превышает 40 витков резьбы. Насадные фрезы имеют наружный диаметр 32...100 мм, а хвостовые – от 10...40 мм. При выборе диаметра фрезы необходимо учитывать размеры деталей крепления на станке. При обработке внутренней резьбы диаметр фрезы должен быть не менее 0,85…0,9 диаметра отверстия. Длина фрезы не должна превышать 100 мм, так как с увеличением длины при термической обработке возможны большие искажения по шагу и профилю резьбы. Фрезы затачивают по передней поверхности под углом , который назначают в зависимости от материала детали: =0- для чугуна, латуни, бронзы и твердой стали; = 5- для стали средней твердости и = 10...15- для легких сплавов и мягких сталей. Затылование по задней поверхности должно обеспечить задний угол по вершине= 8...10и на боковых сторонах профиля= 4...5. Для уменьшения вибраций рекомендуется фрезы выполнять с углом наклона стружечных канавок -= 5...10.

6.10. 4. Нарезание резьб метчиками

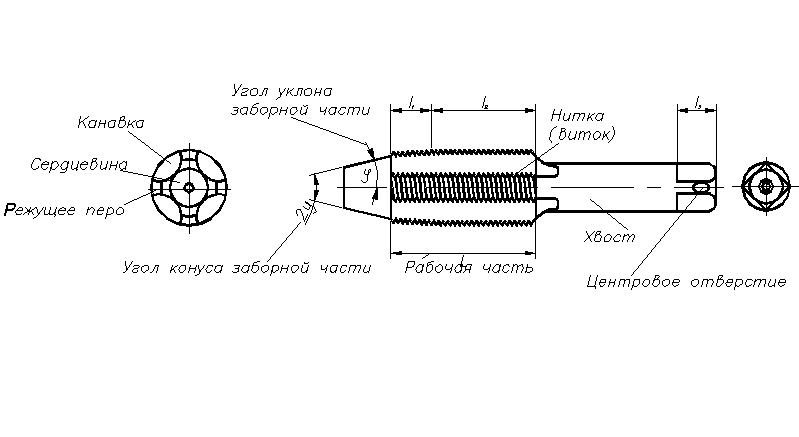

Метчики применяют для нарезания внутренних резьб в отверстиях диаметром до 50 мм (иногда до 80 мм).

Метчики изготавливают из инструментальных углеродистых сталей марок - У11, У11А, быстрорежущих сталей – Р18, Р6М5, Р9Ф5 или твердого сплава. При этом хвостовая часть может быть изготовлена (у цельных метчиков) из инструментальных сталей и твердых сплавов или конструкционных сталей марок 45, 40Х.

По конструкции метчик представляет собой винт, в котором прорезаны продольные канавки для образования режущих кромок и выхода стружки. Помимо этого, на входной части метчика затачивается заборный конус, позволяющий распределять срезаемый объем металла на несколько зубьев (см. рис. 6.87.).

М

Рис.

6.87. Основные конструктивные элементы

метчика

Рис.

6.87. Основные конструктивные элементы

метчика

По принципу работы их подразделяют на метчики, образующие профиль резьбы путем снятия стружки, метчики бесстружечные, образующие профиль резьбы без снятия стружки, и метчики с режущими и выглаживающими зубьями, образующие резьбу комбинированным способом (резанием и выдавливанием).

По конструкции и применению метчики делят на следующие типы:

машинно-ручные для нарезания резьб как вручную, так и на станке (ГОСТ 3266-71); с шахматным расположением зубьев для обработки заготовок из коррозионностойких и жаропрочных сталей (ГОСТ 17927-72) и для обработки заготовок из легких сплавов (ГОСТ 17928-72); бесстружечные (ГОСТ 18839-73);

машинные для нарезания на станке метрической резьбы диаметром 0,25-0,9 мм; с укороченными канавками (ГОСТ 17931-72, ГОСТ 17930-72), с винтовыми канавками (ГОСТ 17932-72, ГОСТ 17933-72);

гаечные для нарезания резьб в гайконарезных станках: с изогнутым хвостовиком (ГОСТ 6951-71); бесстружечные гаечные (ГОСТ 188840-73); с шахматным расположением зубьев для обработки коррозийно-стойких и жаропрочных сталей (ГОСТ 17929-72); бесстружечные с прямым хвостовиком (ГОСТ 18840-73);

конические для нарезания конических резьб;

метчики для круглой резьбы;

метчики сборной конструкции, нерегулируемые и регулируемые (резьбонарезные головки для внутренней резьбы);

специальные комбинированные (сверло-метчик), ступенчатые и др.

Выбор типа метчика, определение числа метчиков в комплекте, распределение нагрузки между метчиками в комплекте, выбор схемы резания и назначение конструктивных элементов выполняют с учетом размеров резьбы и ее точности, вида отверстия (глухое, сквозное), материала детали и условий производства.

Н

Рис.

6.88. Рабочая часть бесканавочного

метчика.

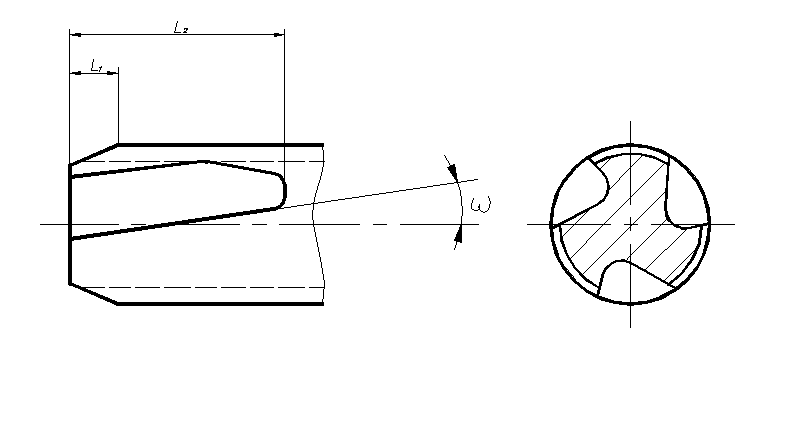

Особую группу метчиков представляют собой «бесканавочные метчики». Наименование «бесканавочный метчик» является условным; оно определяет метчики, имеющие несквозные укороченные канавки на заборной части (см. рис. 6.88.).

Гаечные метчики применяются для нарезания резьбы в гайках и других деталях, у которых нарезаемая длина не превышает величины диаметра отверстия. Основной отличительной особенностью гаечных метчиков является относительно длинная заборная часть, превышающая длину нарезаемого отверстия в два-три раза. Это обеспечивает надежное направление метчика в нарезаемом отверстии и наиболее благоприятного условия резания.

Гаечные метчики выпускают четырех классов точности. Размеры допусков зависят от точности резьбы гайки, а класс точности метчика при нарезании резьбы выбирают в зависимости от степени точности нарезаемой резьбы: класс точности 1 – степень точности нарезаемой резьбы – 4Н, 4Н5Н, 5Н, 6G; 2 – 5Н6Н, 6Н, 6G, 7G; 3 – 6Н; 4 – 6Н, 7Н.

Форма и число стружечных канавок метчика влияют на образование и отвод стружки из зоны резания. Стружечные канавки служат для размещения стружки и ее транспортирования. Угол наклона канавок (см. рис. 6.88.) у основной массы выпускаемых метчиков равен 0. Для улучшения удаления стружки метчики следует делать с винтовыми канавками левого направления (см. рис. 6.88.) для сквозных отверстий с целью выталкивания стружки из отверстия (при правом направлении резьбы) и правого направления для глухих отверстий для отвода стружки из отверстий в направлении хвостовика. Предельные значения угла= 10...35.

Передний угол на режущей и калибрующей частях принимают одинаковым, и в зависимости от материала заготовки - = 5…30. Задний угол= 4...20на наружном диаметре метчика.

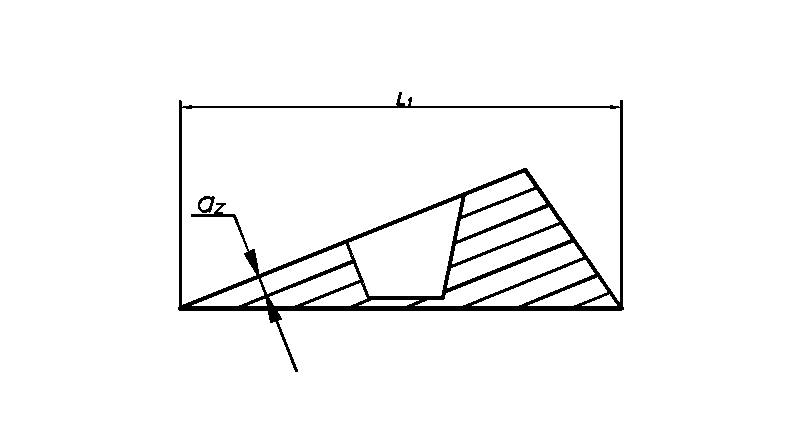

С

а)

б)

Рис.

6.89. Схемы резания метчиком:

а-

по генераторной, б- по профильной

Основные размеры режущей части: длину l1режущей части от торца до начала калибрующей части, угол конуса-назначают в зависимости от вида отверстия (глухое, сквозное), типа метчика (машинный, гаечный и т.п.), номера метчика в комплекте. Оптимальное значениеaZ=0,02...0,15 мм. Число метчиков в комплекте для образования резьбы одного типа и размера зависит от размеров профиля нарезаемой резьбы и свойств материала заготовки. Нагрузку на метчик в комплекте зависимости от вырезаемой площади профиля резьбы назначают без учета принятой схемы резания: 50% - на первый, 35% - на второй и 15% - на третий метчик от общей площади профиля.

Существует два способа подачи метчиков: подача принудительная, равная шагу резьбы и подача с самозатягиванием. При работе с принудительной подачей метчику, жестко закрепленному и ориентированному относительно обрабатываемой заготовки, сообщается подача на оборот, равная шагу нарезаемой резьбы - P вдоль ее оси (иногда подается обрабатываемое изделие). При подаче с самозатягиванием метчик крепится в плавающем патроне, предварительно поджимается к обрабатываемому изделию (или наоборот), а затем перемещается вдоль оси под действием усилий резания.