- •Раздел 1. Теоретические основы технологии производства летательных аппаратов. Глава 1. Особенности самолетостроения. §1. Особенности летательного аппарата как объекта производства.

- •§2. Структура предприятия, его производственный процесс, объем и программа выпуска самолетов.

- •§3. Понятие о технологии самолетостроения и технологическом процессе.

- •§4. Типы производства.

- •Глава 2. Технологические методы обеспечения качества самолета как объекта производства и эксплуатации. §1. Понятие и эволюция «качества продукции». Управление качеством.

- •§2. Показатели качества.

- •§3. Структура процесса формирования качества изделия.

- •Стоимость устранения несоответствия

- •Эксплуатация изделия.

- •Утилизация изделия. §4. Источники получения корректирующей информации.

- •§5. Технологические методы обеспечения заданного ресурса.

- •§6. Технологические методы создания конструкций минимальной массы.

- •§7. Общие принципы обеспечения заданной точности изготовления и сборки изделий. Взаимозаменяемость и точность изготовления как показатели качества.

- •Точность увязки размеров между собой.

- •Методы увязки размеров.

- •Базы изделий и их роль в обеспечении заданной точности.

- •Группы размеров ла, требующих согласования (которые необходимо увязывать)

- •§8. Плазово-шаблонный метод увязки (пшм) заготовительной и сборочной оснастки.

- •Теоретические плазы.

- •Основные шаблоны и конструктивные плазы.

- •Производственные шаблоны

- •§9. Основные методы технического контроля качества. Значение технического контроля в обеспечении высокого качества.

- •Виды технического контроля.

- •Ким (Контрольно-Измерительные Машины)

- •Глава 3. Экономическая эффективность технологических процессов.

- •§1. Технологические методы повышения производительности труда.

- •Условия обеспечения максимальной производительности труда.

- •§2. Технологические методы снижения себестоимости продукции.

- •Технологическая себестоимость

- •Технологические методы снижения технологической себестоимости.

- •Глава 4. Основные направление механизации и автоматизации технологических процессов.

- •§1. Системы организации производства.

- •§2. Автоматизированное производство.

- •§2. Используемые сплавы. Алюминиевые сплавы

- •Титановые сплавы

- •Высокопрочные сплавы

- •Интерметаллидные сплавы

- •Композиционные материалы

- •Покрытия

- •§3. Характерные полуфабрикаты и заготовки, используемые при изготовлении деталей ла.

- •§4. Классификация технологических процессов. Заготовительно-обработочные процессы.

- •Глава 6. Процессы формообразования разделением полуфабриката а удалением лишнего материала. §1. Классификация процессов и припуски на обработку.

- •§2. Механические процессы.

- •Резка ножницами и штампами.

- •Обработка резанием.

- •1) Корпус хона; 2) абразивный брусок; 3) деталь.

- •§3. Электрические процессы.

- •§4. Электрохимические процессы.

- •§5. Химические процессы.

- •§6. Акустические процессы.

- •Глава 7. Процессы формообразования холодным деформированием.

- •§1. Листовая штамповка.

- •Обтяжка

- •Вытяжка

- •Рельефная формовка

- •Глава 8. Технологическая оснастка для изготовления деталей.

- •Базирующие элементы:

- •§1. Методика проектирования технологических процессов.

- •§2. Проектирование специальных станочных приспособлений.

- •§3. Проектирование заготовительно-штамповочной оснастки.

- •§4. Проектирование технологических процессов.

- •§5. Современные тенденции в области проектирования процессов изготовления деталей.

- •§6. Комплексный метод проектирования технологических процессов.

- •Раздел 3. Сборочные процессы. Глава 9. Основные понятия технологии сборки летательных аппаратов.

- •§1. Технологическая характеристика процессов сборки

- •§2. Требования к точности обводов агрегатов и их взаимному положению.

- •§3. Схемы сборочных процессов.

- •§4. Взаимосвязь конструкции и технологии.

- •§5. Пути повышения эффективности сборочных процессов

- •§6. Методы сборки и сборочные базы.

- •Сборочные базы при сборке в приспособлениях.

- •Сборка по базе «поверхность каркаса».

- •Сборка в приспособлении с базой «наружная поверхность обшивки».

- •Сборка в приспособлении с базой «внутренняя поверхность обшивки».

- •Сборка с базированием по координатно-фиксирующим отверстиям (кфо).

- •Сборка с пригонкой по месту.

- •Современные технологии агрегатно-сборочного производства.

- •Сущность метода бесплазовой увязки размеров.

- •Электронное описание – основа бесплазовой увязки размеров.

- •Преимущества и недостатки различных методов сборки.

- •Глава 10. Конструктивно-технологическая характеристика соединений, применяемых в конструкциях самолетов. Виды и технологические характеристики соединений

- •Обобщенная схема технологических процессов выполнения соединения.

- •Силовые схемы соединений.

- •Показатели качества соединений.

- •Технологические методы соединения болтовых высокоресурсных соединений

- •Технологический процесс клепки.

- •Технология выполнения высокоресурсных клеевых и клеесварных соединений.

- •Изготовление конструкций с сотовым заполнителем.

- •Изготовление сотового заполнителя.

- •Контроль качества сотовых агрегатов.

- •Изготовление узлов с заполнителем в виде пенопласта.

- •Процессы выполнения комбинированных соединений.

- •Точность и технико-экономические показатели различных методов базирования.

- •Раздел 4. Теория и практика разработки автоматизированных систем технологической обработки. Глава 11.

- •§1. Понятие о системах сао/сам/сае (сквозные сапр).

- •§2. Анализ современных подходов к разработке сапр-тп. Обзор разработок алгоритмического комплекса сапр-тп.

- •§3. Автоматизированная технологическая подготовки производства в авиастроении.

- •§4. Организационное обеспечение сапр

- •§5. Разработка сапр-тп на базе идей типизации

- •§6. Стратегия, концепция, принципы cals

- •§7. Этапы жизненного цикла изделий и развитие cals.

- •§8. Причины появления и принципы cals.

- •Глава 12. Автоматизация подготовки производства в концепции cals-технологий. §1. Основные принципы.

- •§2. Реализация процессов в системе pdm.

- •Основные характеристики

- •§3. Постановка задачи классификации объектов.

- •§4. Алгоритмы формирования классификационных группировок.

- •Глава 13. Задачи оптимального проектирования в сапр технологического назначения.

- •§1. Математические модели оптимального проектирования.

- •§2. Методы решения задач оптимального проектирования. Методы классического анализа.

- •Метод множителей Лагранжа.

- •Динамическое программирование.

- •Линейное программирование.

- •Затраты времени на обработку одного изделия для каждого из типов оборудования

- •Метод ветвей и границ.

- •Глава 14. Проектирование оптимальных технологических процессов для гибкого автоматизированного производства.

- •Глава 15. Автоматизация проектирования процессов сборки. Математическая модель сборки и ее свойства.

- •Список литературы

§6. Технологические методы создания конструкций минимальной массы.

Одной из важнейших задач, решаемых при проектировании самолета, является создание конструкции минимальной массы.

Исследования показывают, что значительная доля экономии массы конструкции планера достигается благодаря рациональным технологическим решениям.

Особенно перспективным направлением в мероприятиях по снижению массы является создание конструкций из волокнистых композиционных материалов.

Расчеты и проведенные эксперименты показывают, что даже частичная замена металлических конструкций на конструкции из волокнистых композиционных материалов в соответствии с возможностями может дать снижение массы планера на 10…25%.

Важным направлением в создании конструкций минимальной массы является выбор рациональных по массе заготовок и полуфабрикатов.

Каждый из технологических процессов получения заготовки имеет определенные ограничения по точности и толщине стенок. Так, литьем в песчаную форму можно получить минимальную толщину стенки заготовки 2,5 мм, в оболочковую форму – 2,0 мм, а под давлением – 1,5 мм. При прочих равных условиях тяжелее будут заготовки, имеющие большую толщину стенок.

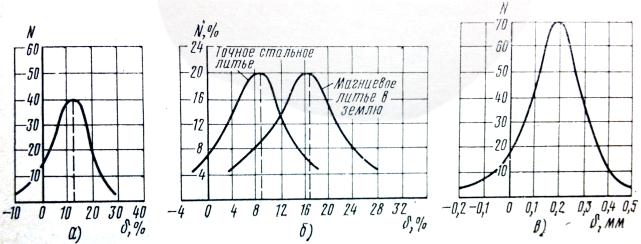

Рис. 2.7. Распределение отклонений по толщине деталей, полученных разными способами:

а – горячештампованных; б – литых; в – фрезерованных.

Величина штамповочных и литейных уклонов также влияет на массу конструкции. Большим уклонам соответствует большая масса заготовок и деталей.

Увеличение против номинала радиусов сопрягаемых элементов конструкции заготовки (штамповки, литья) и деталей при изготовлении их фрезерованием также приводит к увеличению их массы.

Особенно большие добавки массы конструкции образуются за счет больших плюсовых отклонений толщины деталей, полученных разными способами (рис. 2.7).

Смещение центра группирования в сторону большего размера объясняется стремлением предупредить появление неисправимого брака при обработке.

Изготовление деталей по верхнему пределу плюсового допуска гарантирует от появления неисправимого брака, но существенно увеличивает массу деталей и полуфабрикатов.

Статистика показывает, что только за счет выполнения деталей и полуфабрикатов по большим плюсовым допускам увеличивается их масса на 7% против расчетной.

§7. Общие принципы обеспечения заданной точности изготовления и сборки изделий. Взаимозаменяемость и точность изготовления как показатели качества.

В соответствии с ГОСТ взаимозаменяемостью называется свойство конструкции составной части изделия, обеспечивающее возможность ее применения вместо другой такой же части без дополнительной обработки с сохранением заданного качества изделия, в состав которого она входит.

Точностью какого-либо размера называется степень соответствия его действительного значения значению, заданному проектом.

Взаимозаменяемость и точность являются важнейшими показателями качества, относясь к группе показателей технологичности.

Взаимозаменяемость характеризует качество проектно-конструкторских и технологических решений, технологический уровень производства. Наличие взаимозаменяемости снижает трудоемкость изготовления за счет сокращения объема ручного труда при сборке и замене составных частей конструкции в эксплуатации.

Точность изготовления детали, сборки узлов и агрегатов оказывает влияние на летно-технические характеристики самолета (вертолета). Изготовление деталей с увеличением заданного размера приводит к переутяжелению конструкции, а с уменьшением нижезаданного допуска – к снижению ее прочности. Отклонение профиля крыл, стабилизатора, лопасти от заданной формы нарушает аэродинамические характеристики самолета. Вместе с тем следует иметь в виду, что повышение точности изделия приводит к повышению трудоемкости его изготовления.