- •Раздел 1. Теоретические основы технологии производства летательных аппаратов. Глава 1. Особенности самолетостроения. §1. Особенности летательного аппарата как объекта производства.

- •§2. Структура предприятия, его производственный процесс, объем и программа выпуска самолетов.

- •§3. Понятие о технологии самолетостроения и технологическом процессе.

- •§4. Типы производства.

- •Глава 2. Технологические методы обеспечения качества самолета как объекта производства и эксплуатации. §1. Понятие и эволюция «качества продукции». Управление качеством.

- •§2. Показатели качества.

- •§3. Структура процесса формирования качества изделия.

- •Стоимость устранения несоответствия

- •Эксплуатация изделия.

- •Утилизация изделия. §4. Источники получения корректирующей информации.

- •§5. Технологические методы обеспечения заданного ресурса.

- •§6. Технологические методы создания конструкций минимальной массы.

- •§7. Общие принципы обеспечения заданной точности изготовления и сборки изделий. Взаимозаменяемость и точность изготовления как показатели качества.

- •Точность увязки размеров между собой.

- •Методы увязки размеров.

- •Базы изделий и их роль в обеспечении заданной точности.

- •Группы размеров ла, требующих согласования (которые необходимо увязывать)

- •§8. Плазово-шаблонный метод увязки (пшм) заготовительной и сборочной оснастки.

- •Теоретические плазы.

- •Основные шаблоны и конструктивные плазы.

- •Производственные шаблоны

- •§9. Основные методы технического контроля качества. Значение технического контроля в обеспечении высокого качества.

- •Виды технического контроля.

- •Ким (Контрольно-Измерительные Машины)

- •Глава 3. Экономическая эффективность технологических процессов.

- •§1. Технологические методы повышения производительности труда.

- •Условия обеспечения максимальной производительности труда.

- •§2. Технологические методы снижения себестоимости продукции.

- •Технологическая себестоимость

- •Технологические методы снижения технологической себестоимости.

- •Глава 4. Основные направление механизации и автоматизации технологических процессов.

- •§1. Системы организации производства.

- •§2. Автоматизированное производство.

- •§2. Используемые сплавы. Алюминиевые сплавы

- •Титановые сплавы

- •Высокопрочные сплавы

- •Интерметаллидные сплавы

- •Композиционные материалы

- •Покрытия

- •§3. Характерные полуфабрикаты и заготовки, используемые при изготовлении деталей ла.

- •§4. Классификация технологических процессов. Заготовительно-обработочные процессы.

- •Глава 6. Процессы формообразования разделением полуфабриката а удалением лишнего материала. §1. Классификация процессов и припуски на обработку.

- •§2. Механические процессы.

- •Резка ножницами и штампами.

- •Обработка резанием.

- •1) Корпус хона; 2) абразивный брусок; 3) деталь.

- •§3. Электрические процессы.

- •§4. Электрохимические процессы.

- •§5. Химические процессы.

- •§6. Акустические процессы.

- •Глава 7. Процессы формообразования холодным деформированием.

- •§1. Листовая штамповка.

- •Обтяжка

- •Вытяжка

- •Рельефная формовка

- •Глава 8. Технологическая оснастка для изготовления деталей.

- •Базирующие элементы:

- •§1. Методика проектирования технологических процессов.

- •§2. Проектирование специальных станочных приспособлений.

- •§3. Проектирование заготовительно-штамповочной оснастки.

- •§4. Проектирование технологических процессов.

- •§5. Современные тенденции в области проектирования процессов изготовления деталей.

- •§6. Комплексный метод проектирования технологических процессов.

- •Раздел 3. Сборочные процессы. Глава 9. Основные понятия технологии сборки летательных аппаратов.

- •§1. Технологическая характеристика процессов сборки

- •§2. Требования к точности обводов агрегатов и их взаимному положению.

- •§3. Схемы сборочных процессов.

- •§4. Взаимосвязь конструкции и технологии.

- •§5. Пути повышения эффективности сборочных процессов

- •§6. Методы сборки и сборочные базы.

- •Сборочные базы при сборке в приспособлениях.

- •Сборка по базе «поверхность каркаса».

- •Сборка в приспособлении с базой «наружная поверхность обшивки».

- •Сборка в приспособлении с базой «внутренняя поверхность обшивки».

- •Сборка с базированием по координатно-фиксирующим отверстиям (кфо).

- •Сборка с пригонкой по месту.

- •Современные технологии агрегатно-сборочного производства.

- •Сущность метода бесплазовой увязки размеров.

- •Электронное описание – основа бесплазовой увязки размеров.

- •Преимущества и недостатки различных методов сборки.

- •Глава 10. Конструктивно-технологическая характеристика соединений, применяемых в конструкциях самолетов. Виды и технологические характеристики соединений

- •Обобщенная схема технологических процессов выполнения соединения.

- •Силовые схемы соединений.

- •Показатели качества соединений.

- •Технологические методы соединения болтовых высокоресурсных соединений

- •Технологический процесс клепки.

- •Технология выполнения высокоресурсных клеевых и клеесварных соединений.

- •Изготовление конструкций с сотовым заполнителем.

- •Изготовление сотового заполнителя.

- •Контроль качества сотовых агрегатов.

- •Изготовление узлов с заполнителем в виде пенопласта.

- •Процессы выполнения комбинированных соединений.

- •Точность и технико-экономические показатели различных методов базирования.

- •Раздел 4. Теория и практика разработки автоматизированных систем технологической обработки. Глава 11.

- •§1. Понятие о системах сао/сам/сае (сквозные сапр).

- •§2. Анализ современных подходов к разработке сапр-тп. Обзор разработок алгоритмического комплекса сапр-тп.

- •§3. Автоматизированная технологическая подготовки производства в авиастроении.

- •§4. Организационное обеспечение сапр

- •§5. Разработка сапр-тп на базе идей типизации

- •§6. Стратегия, концепция, принципы cals

- •§7. Этапы жизненного цикла изделий и развитие cals.

- •§8. Причины появления и принципы cals.

- •Глава 12. Автоматизация подготовки производства в концепции cals-технологий. §1. Основные принципы.

- •§2. Реализация процессов в системе pdm.

- •Основные характеристики

- •§3. Постановка задачи классификации объектов.

- •§4. Алгоритмы формирования классификационных группировок.

- •Глава 13. Задачи оптимального проектирования в сапр технологического назначения.

- •§1. Математические модели оптимального проектирования.

- •§2. Методы решения задач оптимального проектирования. Методы классического анализа.

- •Метод множителей Лагранжа.

- •Динамическое программирование.

- •Линейное программирование.

- •Затраты времени на обработку одного изделия для каждого из типов оборудования

- •Метод ветвей и границ.

- •Глава 14. Проектирование оптимальных технологических процессов для гибкого автоматизированного производства.

- •Глава 15. Автоматизация проектирования процессов сборки. Математическая модель сборки и ее свойства.

- •Список литературы

Процессы выполнения комбинированных соединений.

В самолето- и вертолетостроении часто применяются комбинированные соединения: клеесварные, клееклепанные, клеевинтовые, клееболтовые, которые успешно сочетают многие положительные качества тех и других, повышают прочность и эксплуатационные характеристики конструкций.

Клеесварные соединения выполняются одним из следующих способов:

точечной сваркой по слою жидкого или пастообразного клея;

введение клеев в зазоры между сваренными поверхностями.

Технологический процесс по первому способу включает операции: предварительная сборка, подготовка поверхностей, нанесения клея, сборка, сварка, полимеризация клея, нанесение антикоррозионных покрытий.

Подготовка поверхности производится методами под контактную (точечную, роликовую) электросварку. Для этого способа пригодны клеи ВК-1МС, ВК-1, ВК-9, ВК-32-ЭМ и ряд других, способных выжиматься с контактных поверхностей под давлением электродов, не препятствуя образованию сварной точки требуемого качества. Сварка производится на обычных контактных точечных машинах. Существенное преимущество сварки по клею – гарантированное высокое качество заполнения клеем сварного шва.

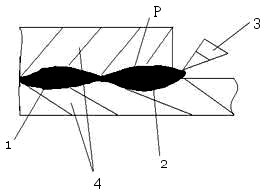

При втором способе под кромки, выполненного контактной сваркой соединения, с помощью специального шприца вводят клей невысокой вязкости (рис.4.28).

Технологический процесс включает операции: предварительная сборка, подготовка поверхностей под сварку, сборка и постановка технологических болтов, сварка, контроль качества сварки, подготовка поверхностей под склеивание, введение клея в нахлестку, постановка контрольных заклепок, отверждение клея.

Рис 4.28. Введение клея в зазоры: 1 – сварная точка; 2 – клей; 3 – шприц; 4–свариваемые детали.

Клей проникает в зазор между пластинами, расположенными на расстоянии d под действием силы капиллярного давления Р, которое приближенно определяется из выражения

Р

=

,

,

где θ- краевой угол, α- коэффициент поверхностного натяжения.

Установлено, что гарантированное заполнение зазоров достигается при нахлестке не более 12 мм и с зазорами не более 0,08 мм для клея КЛН-1, а для клеев ВК-1МС, ВК-9 величина нахлестки до 30 мм, минимальный зазор – 0,03 мм.

На практике применяют нахлестку 15…18 мм, зазор 0,05…0,15 мм.

Клеемеханические соединения (клеезаклепочные, клеевинтовые, клееболтовые) могут выполняться по двум схемам:

- установкой элементов механического крепления по ранее выполненному клеевому соединению;

- установкой элементов механического крепления по незатвердевшему клею с последующим отвердением клея в комбинированном соединении.

Комбинированные соединения отличаются герметичностью, антикоррозионной стойкостью, высокой ударной и усталостной прочностью, надежностью при длительной эксплуатации.

Точность и технико-экономические показатели различных методов базирования.

При сборке одного и того же узла, панели, отсека, агрегата для установки деталей каркаса и обшивки в сборочное положение применяют различные сборочные базы, рассмотренные выше.

Во всех случаях применения при сборке одного изделия нескольких сборочных баз основным методом базирования считается тот, при котором формируется внешний обвод агрегата с допустимыми отклонениями, указываемыми в технических условиях на изготовление летательного аппарата.

При удовлетворении требований по точности несколькими методами базирования выбирают тот, который имеет наилучшие технико-экономические показатели.

При расчетах технологической себестоимости запускаемого в серийное изготовление вертолета определяют технико-экономические показатели:

в сфере подготовки производства;

в сфере основного производства.

Технологическая себестоимость изделия рассчитывается из следующих затрат:

расход металла на оснастку (G осн.);

трудоемкость изготовления оснастки (Т осн.);

себестоимость изготовления оснастки (С осн.);

необходимое количество единиц сборочной оснастки (N осн.).

Для удобства сравнения технико-экономических показателей при различных методах базирования за 100% принимаются затраты при сборке с базой «внешняя поверхность обшивки».

Наилучшие технико-экономические показатели в сфере подготовки производства при сборке узлов, панелей имеют методы базирования по СО, КФО и по внутренней поверхности обшивки. Затраты на оснастку для изготовления и сборки узлов и панелей с базированием по СО и КФО составляют 35-45% затрат соответствующих методам базирования по внешней поверхности обшивки или поверхности каркаса. Объясняется это тем, что при базировании по СО, КФО и внутренней поверхности обшивки требуется простая, менее трудоемкая и дешевая оснастка.

При сборке по СО, КФО приспособления имеют меньшее количество балок, колонн, ложементов и совершенно не имеют рубильников, необходимых в приспособлениях при базировании по внешней поверхности обшивки и поверхности каркаса.

При базировании по СО многие узлы и панели собираются вообще без приспособлений на столах, верстаках или в переналаживаемых сборочных приспособлениях. Это приводит к снижению не только расхода металла на оснастку, трудоемкости и себестоимости ее изготовления, но и количества необходимой для сборки оснастки.

Если рассматривать технико-экономические показатели методов сборки в сфере основного производства, то при методе сборки «базирование по поверхности каркаса» себестоимость сборки выше, чем при базировании по внешней поверхности обшивки. Это связано с тем, что при базировании по поверхности каркаса уменьшается объем работ по панелированию, но значительно увеличен объем клепальных работ, выполняемых в стапелях общей сборки ручным инструментом (пневмодрели, пневмомолотки).

Большой объем панелирования, выделение сборки и клепки панелей на самостоятельные участки работы, применение более совершенных сборочных приспособлений, уменьшение объема сборочно-клепальных работ при общей сборке отсеков и агрегатов – всё это повышает технико-экономические показатели в сфере основного производства.

При запуске изделия в серийное производство, исходя из его конструктивных особенностей, определяют общую схему сборки, проводят расчеты технико-экономических показателей по подготовке производства и по основному производству, определяя какие методы сборки применить для сборки отсеков, агрегатов и ЛА в целом.