- •Раздел 1. Теоретические основы технологии производства летательных аппаратов. Глава 1. Особенности самолетостроения. §1. Особенности летательного аппарата как объекта производства.

- •§2. Структура предприятия, его производственный процесс, объем и программа выпуска самолетов.

- •§3. Понятие о технологии самолетостроения и технологическом процессе.

- •§4. Типы производства.

- •Глава 2. Технологические методы обеспечения качества самолета как объекта производства и эксплуатации. §1. Понятие и эволюция «качества продукции». Управление качеством.

- •§2. Показатели качества.

- •§3. Структура процесса формирования качества изделия.

- •Стоимость устранения несоответствия

- •Эксплуатация изделия.

- •Утилизация изделия. §4. Источники получения корректирующей информации.

- •§5. Технологические методы обеспечения заданного ресурса.

- •§6. Технологические методы создания конструкций минимальной массы.

- •§7. Общие принципы обеспечения заданной точности изготовления и сборки изделий. Взаимозаменяемость и точность изготовления как показатели качества.

- •Точность увязки размеров между собой.

- •Методы увязки размеров.

- •Базы изделий и их роль в обеспечении заданной точности.

- •Группы размеров ла, требующих согласования (которые необходимо увязывать)

- •§8. Плазово-шаблонный метод увязки (пшм) заготовительной и сборочной оснастки.

- •Теоретические плазы.

- •Основные шаблоны и конструктивные плазы.

- •Производственные шаблоны

- •§9. Основные методы технического контроля качества. Значение технического контроля в обеспечении высокого качества.

- •Виды технического контроля.

- •Ким (Контрольно-Измерительные Машины)

- •Глава 3. Экономическая эффективность технологических процессов.

- •§1. Технологические методы повышения производительности труда.

- •Условия обеспечения максимальной производительности труда.

- •§2. Технологические методы снижения себестоимости продукции.

- •Технологическая себестоимость

- •Технологические методы снижения технологической себестоимости.

- •Глава 4. Основные направление механизации и автоматизации технологических процессов.

- •§1. Системы организации производства.

- •§2. Автоматизированное производство.

- •§2. Используемые сплавы. Алюминиевые сплавы

- •Титановые сплавы

- •Высокопрочные сплавы

- •Интерметаллидные сплавы

- •Композиционные материалы

- •Покрытия

- •§3. Характерные полуфабрикаты и заготовки, используемые при изготовлении деталей ла.

- •§4. Классификация технологических процессов. Заготовительно-обработочные процессы.

- •Глава 6. Процессы формообразования разделением полуфабриката а удалением лишнего материала. §1. Классификация процессов и припуски на обработку.

- •§2. Механические процессы.

- •Резка ножницами и штампами.

- •Обработка резанием.

- •1) Корпус хона; 2) абразивный брусок; 3) деталь.

- •§3. Электрические процессы.

- •§4. Электрохимические процессы.

- •§5. Химические процессы.

- •§6. Акустические процессы.

- •Глава 7. Процессы формообразования холодным деформированием.

- •§1. Листовая штамповка.

- •Обтяжка

- •Вытяжка

- •Рельефная формовка

- •Глава 8. Технологическая оснастка для изготовления деталей.

- •Базирующие элементы:

- •§1. Методика проектирования технологических процессов.

- •§2. Проектирование специальных станочных приспособлений.

- •§3. Проектирование заготовительно-штамповочной оснастки.

- •§4. Проектирование технологических процессов.

- •§5. Современные тенденции в области проектирования процессов изготовления деталей.

- •§6. Комплексный метод проектирования технологических процессов.

- •Раздел 3. Сборочные процессы. Глава 9. Основные понятия технологии сборки летательных аппаратов.

- •§1. Технологическая характеристика процессов сборки

- •§2. Требования к точности обводов агрегатов и их взаимному положению.

- •§3. Схемы сборочных процессов.

- •§4. Взаимосвязь конструкции и технологии.

- •§5. Пути повышения эффективности сборочных процессов

- •§6. Методы сборки и сборочные базы.

- •Сборочные базы при сборке в приспособлениях.

- •Сборка по базе «поверхность каркаса».

- •Сборка в приспособлении с базой «наружная поверхность обшивки».

- •Сборка в приспособлении с базой «внутренняя поверхность обшивки».

- •Сборка с базированием по координатно-фиксирующим отверстиям (кфо).

- •Сборка с пригонкой по месту.

- •Современные технологии агрегатно-сборочного производства.

- •Сущность метода бесплазовой увязки размеров.

- •Электронное описание – основа бесплазовой увязки размеров.

- •Преимущества и недостатки различных методов сборки.

- •Глава 10. Конструктивно-технологическая характеристика соединений, применяемых в конструкциях самолетов. Виды и технологические характеристики соединений

- •Обобщенная схема технологических процессов выполнения соединения.

- •Силовые схемы соединений.

- •Показатели качества соединений.

- •Технологические методы соединения болтовых высокоресурсных соединений

- •Технологический процесс клепки.

- •Технология выполнения высокоресурсных клеевых и клеесварных соединений.

- •Изготовление конструкций с сотовым заполнителем.

- •Изготовление сотового заполнителя.

- •Контроль качества сотовых агрегатов.

- •Изготовление узлов с заполнителем в виде пенопласта.

- •Процессы выполнения комбинированных соединений.

- •Точность и технико-экономические показатели различных методов базирования.

- •Раздел 4. Теория и практика разработки автоматизированных систем технологической обработки. Глава 11.

- •§1. Понятие о системах сао/сам/сае (сквозные сапр).

- •§2. Анализ современных подходов к разработке сапр-тп. Обзор разработок алгоритмического комплекса сапр-тп.

- •§3. Автоматизированная технологическая подготовки производства в авиастроении.

- •§4. Организационное обеспечение сапр

- •§5. Разработка сапр-тп на базе идей типизации

- •§6. Стратегия, концепция, принципы cals

- •§7. Этапы жизненного цикла изделий и развитие cals.

- •§8. Причины появления и принципы cals.

- •Глава 12. Автоматизация подготовки производства в концепции cals-технологий. §1. Основные принципы.

- •§2. Реализация процессов в системе pdm.

- •Основные характеристики

- •§3. Постановка задачи классификации объектов.

- •§4. Алгоритмы формирования классификационных группировок.

- •Глава 13. Задачи оптимального проектирования в сапр технологического назначения.

- •§1. Математические модели оптимального проектирования.

- •§2. Методы решения задач оптимального проектирования. Методы классического анализа.

- •Метод множителей Лагранжа.

- •Динамическое программирование.

- •Линейное программирование.

- •Затраты времени на обработку одного изделия для каждого из типов оборудования

- •Метод ветвей и границ.

- •Глава 14. Проектирование оптимальных технологических процессов для гибкого автоматизированного производства.

- •Глава 15. Автоматизация проектирования процессов сборки. Математическая модель сборки и ее свойства.

- •Список литературы

Технологический процесс клепки.

При сборке узлов, панелей и агрегатов самолетов и вертолетов из легких сплавов клепка до настоящего времени остается наиболее распространенным видом неразъемного соединения, так как она обеспечивает требуемую надежность и ресурс работы агрегатов планера.

Для открытых мест конструкции, где возможен двухсторонний подход в зону клепки, применяют обычные стержневые заклепки. При клепке закрытых мест, когда к одной из головок заклепок подход невозможен, применяют специальные заклепки для односторонней клепки. Обычные заклепки выполняют из легких сплавов (алюминиевых (τср.=180...280МПа) и сталей (τср.=350…500МПа), где τср.- предел прочности на срез). Технологический процесс клепки представлен в таблице 2.3.

Каждая из перечисленных операций выполняется на специальном рабочем месте – станке, прессе; при автоматической клепке операции I…V осуществляются на одном сверлильно-клепальном автомате.

При раздельном выполнении операций качество работы в значительной степени зависит от состояния оборудования и квалификации исполнителей, поэтому после каждой операции контролируют качество выполнения.

При автоматической клепке выполнение отдельных операций и переходов контролируется при наладке-настройке автомата.

При реализации процесса клепки используют следующее оборудование:

1) для образования отверстий и гнезд - ручные пневматические и электрические дрели; универсальные сверлильные станки; специальные сверлильно-зенковальные установки (СУ-Л; СУ-Ш; СУ-Н), сверлильно-зенковальные и агрегатные головки (СЗУ- Ф,СЗА-02);

2) клепальные прессы-КП-602; КП-403 ; клепальные автоматы – АК-2.2-05; клепальные молотки.

Таблица 4.3.

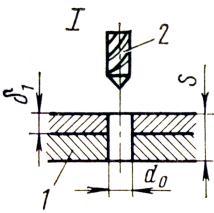

Эскиз |

Операция |

|

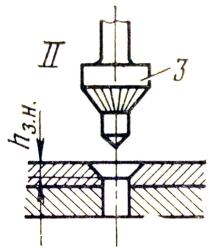

Образование

отверстия диаметром

1 – склепываемый пакет. 2 – сверло. |

|

Образование

гнезда под головку потайной заклепки

под размер

3 – зенковка. |

|

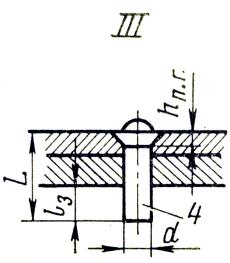

Вставка заклепки в отверстие.

4 – заклепка ЗУК. |

|

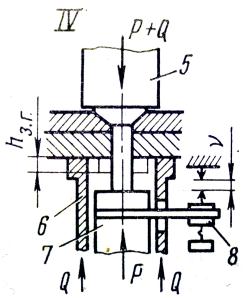

Образование

замыкающей головки заклепки размером

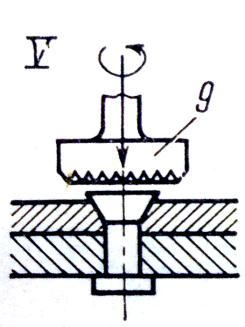

5 – верхний пуансон. 6 – прижим. 7 – нижний пуансон. 8 – система микровыключателей. |

|

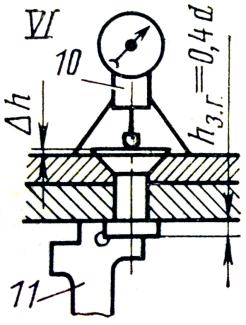

Сжатие путем механической обработки лишнего материала для получения требуемой величины выступания (Δh).

9 – торцевая фреза. |

|

Контроль выступания потайной головки и размеров замыкающих головок.

10 – индикатор с подставкой. 11 – шаблон. |

Технология выполнения высокоресурсных клеевых и клеесварных соединений.

Укрупненный технологический процесс склеивания включает следующие операции:

предварительная сборки разборка узла;

подготовка поверхностей деталей под склеивание;

нанесение подслоя клея (грунтовки) и его термообработка (в случае необходимости);

нанесение клея;

открытая выдержка;

сборка;

отверждение клея;

контроль качества склеивания.

Предварительная сборка и разборка необходима для проверки согласованности размеров склеиваемых деталей и прилегания соприкасающихся поверхностей.

Подготовка поверхностей для склеивания в значительной степени определяет качество соединения и заключается в химической, электрохимической или механической обработке, изменяющей шероховатость и энергетические характеристики склеивания поверхностей, повышая их адгезионные способности. Способы подготовки многообразны и зависят от свойств клея, склеиваемого материала и условий эксплуатации. Механические методы подготовки поверхности позволяют увеличить истинную поверхность склеивания. Это достигается зашкуриванием, гидропескоструйной обработкой, обдувкой корундом или металлическими опилками, а также механической обработкой.

Для алюминиевых сплавов широко применяют анодирование в хромовой и серной кислотах.

Магниевые сплавы подвергают химическому оксидированию, а в отдельных случаях дополнительной лакокрасочной защите.

При подготовке к склеиванию сталей используют кадмирование и цинкование. Коррозионно-стойкие стали обрабатываются в растворах смеси различных кислот и солей.

Поверхности деталей из титановых сплавов анодируются или обрабатываются в растворе концентрированной серной кислоты и бихромата натрия.

Перед нанесением клея поверхности должны быть обезжирены, что выполняется различными методами:

ультразвуковой очисткой в органических растворителях или водных моющих растворах щелочей и поверхностно-активных веществ;

обработкой в атмосфере горячих паров растворителей и последующее травление в смеси серной и хромовой кислот (так называемый «пиклинг» процесс).

После подготовки наносят клей различными способами в зависимости от его исходного состояния, а также от формы и габаритных размеров склеиваемых деталей. Следует отдавать предпочтения пленочным клеям, так как они более технологичны.

Сборка состоит в установке деталей в сборочное положение в приспособлении или по сборочным отверстиям и их закреплении.

Отверждение клея происходит при определенном температурном режиме и давлении. Время нагрева, давление, температуру выдержки выбирают исходя из характеристик клея, его вязкости, точности пригонки склеиваемых поверхностей и жесткости склеиваемых деталей. Нагрев осуществляется в автоклавах, электрических печах, встроенными в приспособление контактными и спиральными электронагревателями либо подводом пара и воздуха.

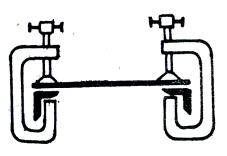

Для создания давления применяют различные виды приспособлений (таблица 2.4). Применяются гидравлические, пневматические и вакуумные прижимы, гидравлические прессы, механические зажимы и грузы определенного веса. Сейчас наиболее широко применяют автоклавы, обеспечивающие равномерное распределение давления.

Таблица 4.4.

Способ создания давления |

Схема приспособления |

Нагрев |

Механический при помощи винтовых зажимов |

|

В печах и облучением инфракрасными лучами |

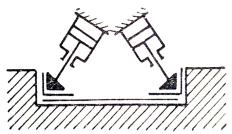

Пневматический или гидравлический при помощи зажимов |

|

В печах и электрическими спиральными нагревателями |

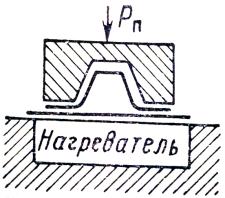

Механический при помощи универсального пресса |

|

Электрическими спиралями и током высокой частоты. Горячим воздухом, водой или паром |

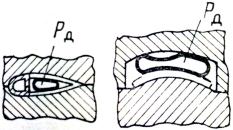

Давлением воздуха, заполняющего резиновый мешок |

|

В температурных условиях закрытого помещения (цеха). В печах или автоклавах |

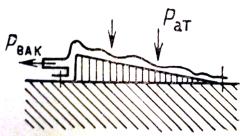

Вакуумом в резиновом мешке и давлением окружающего воздуха |

|

В температурных условиях закрытого помещения (цеха). В печах или автоклавах |

Вакуумом в резиновом мешке и давлением воздуха, заключенного в специальном замкнутом сосуде |

|

В автоклаве высокого давления |

Давлением самовспенивающегося заполнителя |

|

Электрические спиральные нагреватели |

под заклепку.

под заклепку.

зенкованием (

зенкованием ( )

или штамповкой(

)

или штамповкой( .

.

прессованием или ударом.

прессованием или ударом.