- •Раздел 1. Теоретические основы технологии производства летательных аппаратов. Глава 1. Особенности самолетостроения. §1. Особенности летательного аппарата как объекта производства.

- •§2. Структура предприятия, его производственный процесс, объем и программа выпуска самолетов.

- •§3. Понятие о технологии самолетостроения и технологическом процессе.

- •§4. Типы производства.

- •Глава 2. Технологические методы обеспечения качества самолета как объекта производства и эксплуатации. §1. Понятие и эволюция «качества продукции». Управление качеством.

- •§2. Показатели качества.

- •§3. Структура процесса формирования качества изделия.

- •Стоимость устранения несоответствия

- •Эксплуатация изделия.

- •Утилизация изделия. §4. Источники получения корректирующей информации.

- •§5. Технологические методы обеспечения заданного ресурса.

- •§6. Технологические методы создания конструкций минимальной массы.

- •§7. Общие принципы обеспечения заданной точности изготовления и сборки изделий. Взаимозаменяемость и точность изготовления как показатели качества.

- •Точность увязки размеров между собой.

- •Методы увязки размеров.

- •Базы изделий и их роль в обеспечении заданной точности.

- •Группы размеров ла, требующих согласования (которые необходимо увязывать)

- •§8. Плазово-шаблонный метод увязки (пшм) заготовительной и сборочной оснастки.

- •Теоретические плазы.

- •Основные шаблоны и конструктивные плазы.

- •Производственные шаблоны

- •§9. Основные методы технического контроля качества. Значение технического контроля в обеспечении высокого качества.

- •Виды технического контроля.

- •Ким (Контрольно-Измерительные Машины)

- •Глава 3. Экономическая эффективность технологических процессов.

- •§1. Технологические методы повышения производительности труда.

- •Условия обеспечения максимальной производительности труда.

- •§2. Технологические методы снижения себестоимости продукции.

- •Технологическая себестоимость

- •Технологические методы снижения технологической себестоимости.

- •Глава 4. Основные направление механизации и автоматизации технологических процессов.

- •§1. Системы организации производства.

- •§2. Автоматизированное производство.

- •§2. Используемые сплавы. Алюминиевые сплавы

- •Титановые сплавы

- •Высокопрочные сплавы

- •Интерметаллидные сплавы

- •Композиционные материалы

- •Покрытия

- •§3. Характерные полуфабрикаты и заготовки, используемые при изготовлении деталей ла.

- •§4. Классификация технологических процессов. Заготовительно-обработочные процессы.

- •Глава 6. Процессы формообразования разделением полуфабриката а удалением лишнего материала. §1. Классификация процессов и припуски на обработку.

- •§2. Механические процессы.

- •Резка ножницами и штампами.

- •Обработка резанием.

- •1) Корпус хона; 2) абразивный брусок; 3) деталь.

- •§3. Электрические процессы.

- •§4. Электрохимические процессы.

- •§5. Химические процессы.

- •§6. Акустические процессы.

- •Глава 7. Процессы формообразования холодным деформированием.

- •§1. Листовая штамповка.

- •Обтяжка

- •Вытяжка

- •Рельефная формовка

- •Глава 8. Технологическая оснастка для изготовления деталей.

- •Базирующие элементы:

- •§1. Методика проектирования технологических процессов.

- •§2. Проектирование специальных станочных приспособлений.

- •§3. Проектирование заготовительно-штамповочной оснастки.

- •§4. Проектирование технологических процессов.

- •§5. Современные тенденции в области проектирования процессов изготовления деталей.

- •§6. Комплексный метод проектирования технологических процессов.

- •Раздел 3. Сборочные процессы. Глава 9. Основные понятия технологии сборки летательных аппаратов.

- •§1. Технологическая характеристика процессов сборки

- •§2. Требования к точности обводов агрегатов и их взаимному положению.

- •§3. Схемы сборочных процессов.

- •§4. Взаимосвязь конструкции и технологии.

- •§5. Пути повышения эффективности сборочных процессов

- •§6. Методы сборки и сборочные базы.

- •Сборочные базы при сборке в приспособлениях.

- •Сборка по базе «поверхность каркаса».

- •Сборка в приспособлении с базой «наружная поверхность обшивки».

- •Сборка в приспособлении с базой «внутренняя поверхность обшивки».

- •Сборка с базированием по координатно-фиксирующим отверстиям (кфо).

- •Сборка с пригонкой по месту.

- •Современные технологии агрегатно-сборочного производства.

- •Сущность метода бесплазовой увязки размеров.

- •Электронное описание – основа бесплазовой увязки размеров.

- •Преимущества и недостатки различных методов сборки.

- •Глава 10. Конструктивно-технологическая характеристика соединений, применяемых в конструкциях самолетов. Виды и технологические характеристики соединений

- •Обобщенная схема технологических процессов выполнения соединения.

- •Силовые схемы соединений.

- •Показатели качества соединений.

- •Технологические методы соединения болтовых высокоресурсных соединений

- •Технологический процесс клепки.

- •Технология выполнения высокоресурсных клеевых и клеесварных соединений.

- •Изготовление конструкций с сотовым заполнителем.

- •Изготовление сотового заполнителя.

- •Контроль качества сотовых агрегатов.

- •Изготовление узлов с заполнителем в виде пенопласта.

- •Процессы выполнения комбинированных соединений.

- •Точность и технико-экономические показатели различных методов базирования.

- •Раздел 4. Теория и практика разработки автоматизированных систем технологической обработки. Глава 11.

- •§1. Понятие о системах сао/сам/сае (сквозные сапр).

- •§2. Анализ современных подходов к разработке сапр-тп. Обзор разработок алгоритмического комплекса сапр-тп.

- •§3. Автоматизированная технологическая подготовки производства в авиастроении.

- •§4. Организационное обеспечение сапр

- •§5. Разработка сапр-тп на базе идей типизации

- •§6. Стратегия, концепция, принципы cals

- •§7. Этапы жизненного цикла изделий и развитие cals.

- •§8. Причины появления и принципы cals.

- •Глава 12. Автоматизация подготовки производства в концепции cals-технологий. §1. Основные принципы.

- •§2. Реализация процессов в системе pdm.

- •Основные характеристики

- •§3. Постановка задачи классификации объектов.

- •§4. Алгоритмы формирования классификационных группировок.

- •Глава 13. Задачи оптимального проектирования в сапр технологического назначения.

- •§1. Математические модели оптимального проектирования.

- •§2. Методы решения задач оптимального проектирования. Методы классического анализа.

- •Метод множителей Лагранжа.

- •Динамическое программирование.

- •Линейное программирование.

- •Затраты времени на обработку одного изделия для каждого из типов оборудования

- •Метод ветвей и границ.

- •Глава 14. Проектирование оптимальных технологических процессов для гибкого автоматизированного производства.

- •Глава 15. Автоматизация проектирования процессов сборки. Математическая модель сборки и ее свойства.

- •Список литературы

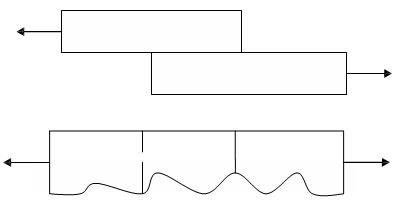

Обобщенная схема технологических процессов выполнения соединения.

Соединения выполняются после взаимной ориентации, фиксации и закрепления собираемых элементов конструкции.

Первым этапом ТП выполнения соединения является образование и обработка отверстий под крепежные элементы, подготовка поверхностей соединяемых элементов конструкции.

Отверстия под заклепки и болты образуют сверлением и обрабатываются разверткой или протяжкой. В необходимых случаях, с целью повышения усталостной прочности соединений, отверстия дорнируются или раскатываются. Для сварных, паяных, клеевых и комбинированных соединений проводится тщательная подготовка поверхностей соединяемых элементов конструкции. Она состоит в выравнивании, формовании и очистке кромок в местах соединения. Иногда в местах наносят грунты или применяют анодирование.

На втором этапе устанавливают крепеж (болты, заклепки) или наносится клеевой слой, укладывается припой в соответствие с видом соединения. Заклепки и болты могут быть установлены в отверстия с разной величиной радиального натяга, что оказывает существенное влияние на ресурс соединений. Толщина клеевого слоя, а также припоя влияет на качество соединений. В клееклепанных соединениях необходимо нанесение клеевого слоя и установка крепежа в строгой последовательности, определенной технологическим процессом. В клеесварных соединениях клей может наноситься до сварки или вводиться в шов после сварки, что также определяется технологическим процессом.

На третьем этапе производится расклепывание заклепок, затягивание болтов с помощью гаек, собственно сварка, пайка, склеивание. Величина осевого натяга при клепке и установке болтов, режимы сварки, пайки, склеивания оказывают большое влияние на ресурс соединения, и регламентируется директивными технологическими документами.

На завершающем, четвертом этапе производится обработка (если она необходима) и контроль соединений. Так, в некоторых видах заклепочных соединений требуется снять излишек выступающей части головки заклепки. В сварных и паяных соединениях может производиться термическая обработка и правка, очистка от шлаков, нанесение защитных покрытий. Контроль заклепочных и болтовых соединений осуществляется визуально, а сварных, паяных и клеевых соединений – с помощью специальных приборов и устройств. Кроме того соединения контролируются на герметичность и статическую и усталостную прочность (путем испытания образцов).

Силовые схемы соединений.

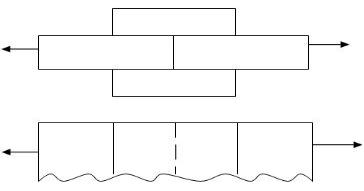

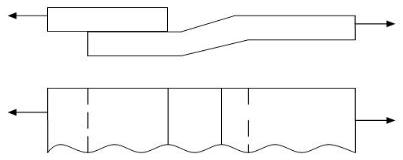

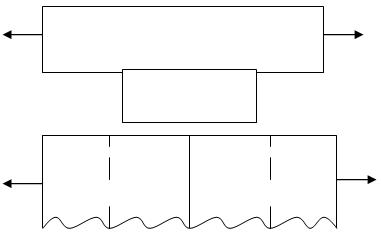

Все многообразие соединений можно разделить на подвижные и неподвижные. Подвижные обеспечивают в некоторых условиях подвижность одних элементов конструкции относительно других. Они применяются для крепления закрылок, рулей, элеронов, стоек шасси, крышек люков и т.п. В качестве крепежных элементов в этих соединениях чаще всего используют специальные болты, являющиеся одновременно и осью поворота. В конструкциях самолетов и вертолетов преобладают неподвижные соединение (НС), поэтому рассмотрим их более подробно. По характеру передаваемых усилий НС делятся на соединения, работающие на растяжение и соединения, работающие на срез (Рис. 2.15).

Рис.

4.15.

а) торцевое; б) на ус.

Рис.42.16.

Односрезное

в

нахлестку

Рис..17.

Односрезное с подсечкой

Следует иметь в виду, что обычно все виды усилий действуют совместно. Поэтому мы говорим о преобладающих усилиях.

Торцевые (фронтальные, лобовые) соединения наиболее часто применяются при сварке плавлением, а при достаточной толщине материала – при склеивании и пайке. Соединения на ус чаще всего применяются при склеивании элементов, имеющих достаточно большую толщину. Фланцевые соединения применяются при стыковке отсеков и агрегатов с помощью болтов. Соединения, работающие на срез, применяются особенно часто в конструкциях планера, особенно изготовленных с помощью клепки, пайки, склеивания, а также собранных с помощью болтов.

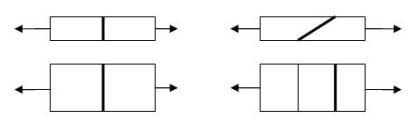

Рис.4.18.

Односрезное

с

одной накладкой

Рис.4.19.

Двухсрезное