- •Раздел 1. Теоретические основы технологии производства летательных аппаратов. Глава 1. Особенности самолетостроения. §1. Особенности летательного аппарата как объекта производства.

- •§2. Структура предприятия, его производственный процесс, объем и программа выпуска самолетов.

- •§3. Понятие о технологии самолетостроения и технологическом процессе.

- •§4. Типы производства.

- •Глава 2. Технологические методы обеспечения качества самолета как объекта производства и эксплуатации. §1. Понятие и эволюция «качества продукции». Управление качеством.

- •§2. Показатели качества.

- •§3. Структура процесса формирования качества изделия.

- •Стоимость устранения несоответствия

- •Эксплуатация изделия.

- •Утилизация изделия. §4. Источники получения корректирующей информации.

- •§5. Технологические методы обеспечения заданного ресурса.

- •§6. Технологические методы создания конструкций минимальной массы.

- •§7. Общие принципы обеспечения заданной точности изготовления и сборки изделий. Взаимозаменяемость и точность изготовления как показатели качества.

- •Точность увязки размеров между собой.

- •Методы увязки размеров.

- •Базы изделий и их роль в обеспечении заданной точности.

- •Группы размеров ла, требующих согласования (которые необходимо увязывать)

- •§8. Плазово-шаблонный метод увязки (пшм) заготовительной и сборочной оснастки.

- •Теоретические плазы.

- •Основные шаблоны и конструктивные плазы.

- •Производственные шаблоны

- •§9. Основные методы технического контроля качества. Значение технического контроля в обеспечении высокого качества.

- •Виды технического контроля.

- •Ким (Контрольно-Измерительные Машины)

- •Глава 3. Экономическая эффективность технологических процессов.

- •§1. Технологические методы повышения производительности труда.

- •Условия обеспечения максимальной производительности труда.

- •§2. Технологические методы снижения себестоимости продукции.

- •Технологическая себестоимость

- •Технологические методы снижения технологической себестоимости.

- •Глава 4. Основные направление механизации и автоматизации технологических процессов.

- •§1. Системы организации производства.

- •§2. Автоматизированное производство.

- •§2. Используемые сплавы. Алюминиевые сплавы

- •Титановые сплавы

- •Высокопрочные сплавы

- •Интерметаллидные сплавы

- •Композиционные материалы

- •Покрытия

- •§3. Характерные полуфабрикаты и заготовки, используемые при изготовлении деталей ла.

- •§4. Классификация технологических процессов. Заготовительно-обработочные процессы.

- •Глава 6. Процессы формообразования разделением полуфабриката а удалением лишнего материала. §1. Классификация процессов и припуски на обработку.

- •§2. Механические процессы.

- •Резка ножницами и штампами.

- •Обработка резанием.

- •1) Корпус хона; 2) абразивный брусок; 3) деталь.

- •§3. Электрические процессы.

- •§4. Электрохимические процессы.

- •§5. Химические процессы.

- •§6. Акустические процессы.

- •Глава 7. Процессы формообразования холодным деформированием.

- •§1. Листовая штамповка.

- •Обтяжка

- •Вытяжка

- •Рельефная формовка

- •Глава 8. Технологическая оснастка для изготовления деталей.

- •Базирующие элементы:

- •§1. Методика проектирования технологических процессов.

- •§2. Проектирование специальных станочных приспособлений.

- •§3. Проектирование заготовительно-штамповочной оснастки.

- •§4. Проектирование технологических процессов.

- •§5. Современные тенденции в области проектирования процессов изготовления деталей.

- •§6. Комплексный метод проектирования технологических процессов.

- •Раздел 3. Сборочные процессы. Глава 9. Основные понятия технологии сборки летательных аппаратов.

- •§1. Технологическая характеристика процессов сборки

- •§2. Требования к точности обводов агрегатов и их взаимному положению.

- •§3. Схемы сборочных процессов.

- •§4. Взаимосвязь конструкции и технологии.

- •§5. Пути повышения эффективности сборочных процессов

- •§6. Методы сборки и сборочные базы.

- •Сборочные базы при сборке в приспособлениях.

- •Сборка по базе «поверхность каркаса».

- •Сборка в приспособлении с базой «наружная поверхность обшивки».

- •Сборка в приспособлении с базой «внутренняя поверхность обшивки».

- •Сборка с базированием по координатно-фиксирующим отверстиям (кфо).

- •Сборка с пригонкой по месту.

- •Современные технологии агрегатно-сборочного производства.

- •Сущность метода бесплазовой увязки размеров.

- •Электронное описание – основа бесплазовой увязки размеров.

- •Преимущества и недостатки различных методов сборки.

- •Глава 10. Конструктивно-технологическая характеристика соединений, применяемых в конструкциях самолетов. Виды и технологические характеристики соединений

- •Обобщенная схема технологических процессов выполнения соединения.

- •Силовые схемы соединений.

- •Показатели качества соединений.

- •Технологические методы соединения болтовых высокоресурсных соединений

- •Технологический процесс клепки.

- •Технология выполнения высокоресурсных клеевых и клеесварных соединений.

- •Изготовление конструкций с сотовым заполнителем.

- •Изготовление сотового заполнителя.

- •Контроль качества сотовых агрегатов.

- •Изготовление узлов с заполнителем в виде пенопласта.

- •Процессы выполнения комбинированных соединений.

- •Точность и технико-экономические показатели различных методов базирования.

- •Раздел 4. Теория и практика разработки автоматизированных систем технологической обработки. Глава 11.

- •§1. Понятие о системах сао/сам/сае (сквозные сапр).

- •§2. Анализ современных подходов к разработке сапр-тп. Обзор разработок алгоритмического комплекса сапр-тп.

- •§3. Автоматизированная технологическая подготовки производства в авиастроении.

- •§4. Организационное обеспечение сапр

- •§5. Разработка сапр-тп на базе идей типизации

- •§6. Стратегия, концепция, принципы cals

- •§7. Этапы жизненного цикла изделий и развитие cals.

- •§8. Причины появления и принципы cals.

- •Глава 12. Автоматизация подготовки производства в концепции cals-технологий. §1. Основные принципы.

- •§2. Реализация процессов в системе pdm.

- •Основные характеристики

- •§3. Постановка задачи классификации объектов.

- •§4. Алгоритмы формирования классификационных группировок.

- •Глава 13. Задачи оптимального проектирования в сапр технологического назначения.

- •§1. Математические модели оптимального проектирования.

- •§2. Методы решения задач оптимального проектирования. Методы классического анализа.

- •Метод множителей Лагранжа.

- •Динамическое программирование.

- •Линейное программирование.

- •Затраты времени на обработку одного изделия для каждого из типов оборудования

- •Метод ветвей и границ.

- •Глава 14. Проектирование оптимальных технологических процессов для гибкого автоматизированного производства.

- •Глава 15. Автоматизация проектирования процессов сборки. Математическая модель сборки и ее свойства.

- •Список литературы

Точность увязки размеров между собой.

Разность действительных и заданных величин размеров характеризует количественное значение точности и называется производственной погрешностью.

Так,

производственные погрешности

и

и

двух сопрягаемых деталей соответственно

А и В определяются уравнением:

двух сопрягаемых деталей соответственно

А и В определяются уравнением:

и

и

,

где

,

где

,

,

– действительные значения размеров;

– действительные значения размеров;

,

,

– значения размеров А и В, заданные

проектом.

– значения размеров А и В, заданные

проектом.

В

А

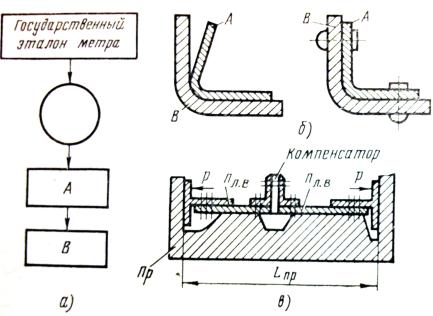

Рис. 2.8. Схема увязки стыка (А) и ОЧК (В).

Следует иметь в виду, что точное изготовление деталей, узлов и агрегатов предусматривает не только точное выполнение линейных размеров, но также и точное выполнение заданной формы изделий.

Точное изготовление стыка (рис. 2.8.) определяется значением размеров между осями элементов крепления и точностью изготовления элементов стыка. Для этого важно обеспечить не только точность каждого из этих размеров, но и точное согласование их между собой. Согласование сопрягаемых размеров между собой называется их увязкой.

Точность взаимной увязки двух размеров А и В характеризуется степенью соответствия разности их истинных значений и разности этих размеров, заданных проектом. Модуль разности этих величин определяет точность увязки и называется производственной погрешностью увязки размеров и обозначается:

В соответствием со сказанным можно записать:

Отсюда следует, что точность увязки определяется не точностью каждого из размеров, а величиной разности этих погрешностей, т.е. согласованностью между собой и не очень точных размеров.

Поля

(границы) производственных погрешностей

( )

определяются их наибольшими и наименьшими

значениями.

)

определяются их наибольшими и наименьшими

значениями.

Методы увязки размеров.

Образование конечного (истинного) размера и формы поверхности изделия является сложным многоэтапным процессом. Он начинается с того, что конструктором на чертеже задаются размеры и формы поверхностей изделий в соответствии с их назначением.

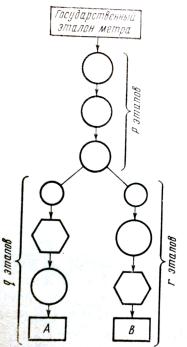

Рис. 2.9. Схема увязки по принципу связанного образования размеров и форм. |

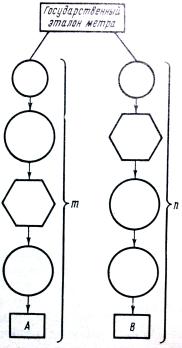

Рис. 2.10. Схема увязки по принципу независимого образования размеров и форм. |

Затем эти размеры и формы переносятся с помощью разного рода мерительных инструментов на приспособления и оборудование при его настройке и воспроизводятся в готовом изделии, выполненном с заданными размерами и формами. Мерительный инструмент проверяется по Государственному эталону.

Размер, которым начинается процесс переноса размера с чертежа изделия, называется первичным.

Размеры приспособлений, инструмента, оборудования, заготовки, которые возникают на промежуточных этапах получения конечного размера изделия, называются технологическими размерами.

В самолетостроении используются три метода увязки.

Схема увязки размеров А и В по принципу связанного образования форм и размеров показана на рис. 2.9. Схема имеет общие для обоих размеров этапы, число которых p.

Каждая из ветвей образования конечного размера А и В имеет свое число этапов, обозначенное соответственно буквами q и r.

Поля производственных погрешностей каждого из размеров и увязки двух размеров между собой могут быть описаны следующими уравнениями:

Для того, чтобы обеспечить высокую прочность увязки размеров, необходимо все этапы, дающие большие погрешности в каждой из индивидуальных ветвей, перенести в общие для обоих размеров этапы. В этом случае точность будет выше.

Воспроизведение размеров сопровождается обработкой поверхностей, образующих заданную форму изделия. Операции переноса формы на рисунке 2.9 показаны шестиугольниками, а размеров – кружками.

Основное достоинство рассмотренного метода состоит в том, что он позволяет обеспечить взаимозаменяемость изделий малой жесткости, сложной формы и больших габаритных размеров. Именно принцип связанного образования форм и размеров является теоретической основой плазово-шаблонного метода увязки заготовительной и сборочной оснастки, применяющегося в самолетостроении.

Увязка на основе принципа независимого образования форм и размеров изделий (рис.2.10) не содержит общих этапов переноса каждого из размеров. В этом случае перенос размеров А и В осуществляется независимо друг от друга при равном в общем случае числе индивидуальных этапов (m≠n). По аналогии с уравнением для связанного метода:

где

– поле

погрешности j-го

и k-го

этапов переноса размеров А и В.

– поле

погрешности j-го

и k-го

этапов переноса размеров А и В.

Увязка на основе принципа компенсации (рис. 2.11) состоит из одного этапа переноса размера с объекта А на объект В (рис. 2.11, а). Поэтому погрешность увязки по этому принципу определяется погрешностью одного этапа:

Практически увязка на основе принципа компенсации осуществляется или силовым замыканием (рис. 2.11, б), или заполнением зазора, возникшего при сборке между собираемыми элементами специальным компенсатором (рис. 2.11, в).

В качестве компенсаторов используются или твердеющие пасты, или металлические прокладки, после установки, которых производится соединение верхнего и нижнего поясов лонжеронов.

Метод компенсации обеспечивает наибольшую точность увязки по сравнению с другими, так как содержит всего один этап переноса размеров. Увязка по принципу независимого образования размеров имеет меньшую по сравнению с двумя другими точность, так как содержит самое большое число индивидуальных этапов.

Рис. 2.11. Увязка размеров и сборка с использованием принципа компенсации:

а

– схема увязки по принципу компенсации;

б – сборка уголков по принципу компенсации

с использованием деформации деталей;

в – сборка лонжерона: Пр – приспособление,

– верхний пояс лонжерона,

– верхний пояс лонжерона,

– нижний пояс лонжерона.

– нижний пояс лонжерона.