- •Раздел 2

- •Раздел 2

- •Глава 1. Основы проектирования машин и механизмов

- •1.1. Предмет и задачи раздела "Детали машин"

- •1.2. Машины и механизмы. Их классификация

- •1.3. Требования к машинам и механизмам

- •1.4.Основные критерии работоспособности

- •1.5. Особенности проектирования изделий

- •1.5.1. Виды изделий и требования к ним

- •1.5.2. Стадии разработки изделий

- •1.5.3. Понятие о технологии проектирования

- •Контрольные вопросы

- •2. Механизмы

- •2.1. Назначение, классификация и применение механизмов

- •2.2. Структурный анализ механизмов

- •2.2.1. Структурная схема и общий анализ механизма (рис.2.2.)

- •2.2.2. Определение количества звеньев и их характеристика

- •2.2.3. Определение количества кинематических пар

- •Классификация кинематических пар

- •2.2.4. Классификация кинематических цепей и определение

- •Анализ принципа построения механизма

- •2.3. Кинематический анализ механизмов

- •2.3.1. Задачи кинематического анализа

- •2.3.2. Аналитический метод кинематического анализа механизмов

- •2.3.3. Графический метод кинематического анализа механизмов

- •Если обозначить длину отрезка "0" на плане вс, а числовое значение длины соответствующего звена механизма ℓВс, то

- •Звено 3 совершает горизонтальное поступательное движение и все его точки перемещаются с одинаковыми скоростями, равными υМ3.

- •2.4. Динамический и силовой анализ механизмов

- •2.4.1. Задачи динамического анализа механизмов. Классификация сил

- •2.4.2. Силовой расчет механизмов

- •2.4.3. Вторая задача динамики механизмов

- •Таким образом, в результате приведения сил и к ведущему звену, они будут представлены соответственно приведенными моментами и .

- •Из (2.21) следует, что приведенный момент инерции массы звена 2 может вычисляться по формуле:

- •Из (2.23) следует, что

- •2.5. Синтез (проектирование) механизмов

- •2.5.1. Задачи и методы проектирования рычажных механизмов

- •2.5.2. Уравновешивание механизмов. Основные понятия

- •2.6. Коэффициент полезного действия машин и механизмов

- •2.7. Режимы работы машины

- •2.8. Кулачковые механизмы

- •2.8.1. Общие сведения и классификация

- •2.8.2. Кинематический и силовой анализ кулачковых механизмов

- •2.8.3. Основы проектирования кулачковых механизмов

- •Работа сил полезного сопротивления

- •Контрольные вопросы

- •Глава 3. Механические передачи трением и зацеплением

- •3.1. Общие сведения о передачах

- •3.1.1. Назначение и классификация передач.

- •3.1.2. Основные кинематические и силовые отношения

- •3.1.3. Общий расчет привода

- •Ориентировочная частота вращения вала электродвигателя

- •На выходном (четвертом) валу трехступенчатых передач

- •3.2. Зубчатые передачи

- •3.2.1. Назначение, классификация и применение

- •3.2.2. Основной закон зацепления

- •3.2.3. Геометрия и кинематика эвольвентных зубчатых передач и зацеплений

- •3.2.4. Виды разрушения зубьев и критерии работоспособности

- •3.3 Цилиндрические зубчатые передачи

- •3.3.1. Расчет зубьев цилиндрических передач на изгибную прочность

- •3.3.2. Расчет зубьев цилиндрических переда на контактную прочность.

- •3.3. Особенности цилиндрических косозубых и шевронных передач.

- •3.4. Понятие о планетарных, волновых передачах и

- •3.4.1. Планетарные передачи

- •3.4.2. Волновые передачи

- •3.5. Червячные передачи

- •3.5.1. Назначение, классификация и применение в машинах

- •3.5.2. Геометрия, кинематика, кпд, усилия

- •3.5.3. Расчет червячных передач

- •3.6 Особенности расчета конических передач.

- •3.6.1. Геометрия, кинематика и усилия

- •3.6.2. Работоспособность конической передачи

- •3.6.3. Понятие о гипоидных передачах

- •Решение

- •Решение Вариант 1

- •Решение

- •Решение

- •Решение

- •3.7. Понятие о винтовых, фрикционных, ременных и цепных передачах

- •3.7.1. Винтовые передачи

- •3.7.2. Фрикционные передачи

- •3.7.3. Ременные передачи

- •3.7.4. Цепные передачи

- •Контрольные вопросы

- •Глава 4. Детали и сборочные единицы передач

- •4.1. Валы и оси

- •4.1.1. Назначение, классификация, конструкция и применение осей и валов в машинах и артиллерийском вооружении

- •4.1.2. Методика расчета осей и валов на прочность, жесткость,

- •4.2. Муфты и тормоза

- •4.2.1. Общие сведения

- •4.2.2. Неуправляемые муфты

- •4.2.3 Управляемые и самоуправляемые муфты

- •4.2.4. Выбор и понятие о расчете муфт

- •4.2.5. Назначение, классификация, конструкция и применение тормозов в машинах и артиллерийской технике

- •4.3 Опоры скольжения и качения

- •4.3.1. Назначение, классификация и применение опор

- •4.3.2. Подшипники скольжения (рис.4.18)

- •4.3.3. Подшипники качения (рис.4.19)

- •4.4. Упругие элементы

- •4.4.1. Общие сведения

- •4.4.2. Пружины

- •Основные параметры и подбор витых цилиндрических пружин растяжения и сжатия

- •Решение

- •Решение

- •Действительное эквивалентное напряжение

- •Решение

- •Решение

- •Контрольные вопросы

- •Глава 5. Соединения деталей и узлов машин

- •5.1. Назначение и классификация соединений

- •5.2. Неразъемные соединения

- •5.2.1 Сварные соединения

- •5.2.2 Заклепочные соединения

- •5.2.3. Паяные и клеевые соединения

- •5.3. Разъемные соединения

- •5.3.1. Назначение и классификация

- •5.3.2. Шпоночные соединения: основные типы, конструкция и расчет

- •5.3.3. Шлицевые соединения: основные типы, понятие о расчете

- •5.3.4. Понятие о штифтовых, профильных и соединяемых с натягом

- •5.3.5. Резьбовые соединения. Расчет крепежных резьбовых соединений, применяемых в узлах артиллерийского вооружения.

- •Решение

- •Решение

- •Решение

- •Решение

- •Решение.

- •Решение.

- •Допускаемое напряжение в сечениях болта при растяжении

- •Внутренний диаметр резьбы

- •Глава 6. Редукторы

- •6.1. Назначение, классификация и применение

- •6.2. Корпусные детали. Уплотнительные устройства

- •6.3. Этапы проектирования сопряжения деталей

- •6.3.1. Понятие о размерах, размерных цепях и отклонениях

- •6.3.2. Понятие о допусках размеров

- •6.3.3. Понятие о посадках

- •6.3.4. Понятие о допусках формы и расположения поверхностей

- •6.3.5. Понятие о шероховатости поверхностей

- •6.3.4. Понятие о допусках формы и расположения поверхностей

- •6.3.5. Понятие о шероховатости поверхностей

- •6.4. Курсовое проектирование

- •Титульный лист.

- •Контрольные вопросы

- •Библиографический список

5.3.5. Резьбовые соединения. Расчет крепежных резьбовых соединений, применяемых в узлах артиллерийского вооружения.

Общие сведения

Резьбовыми (рис. 5.16) называют соединения деталей с помощью крепежных деталей и резьбой, выполненной на соединяемых деталях. Основным элементом этих соединений является резьба. Резьба представляет собой винтовую канавку определенного профиля на поверхности детали. Резьба может изготовляться на цилиндрической или конической (цилиндрическая или коническая резьба), наружной или внутренней поверхностях (наружная и внутренняя резьба).

По назначению резьбы могут быть: крепежные, крепежно-уплотняющие и ходовые.

По направлению винтовой линии – правые и левые.

По числу заходов: однозаходные, применяемые в крепежных деталях; многозаходные, применяемые в ходовых винтах.

По профилю резьбы:

метрическая – с крупным и мелким шагом треугольного профиля (α = 600) основная крепежная резьба;

дюймовая (1 дюйм = 25,4 мм) треугольная (α = 550) – крепежная;

трапецеидальная, имеющая профиль симметричной трапеции с углом α = 300, характеризуется небольшими потерями на трение и прочностью – является основной ходовой резьбой для передачи движения в винтовых механизмах;

упорная – имеет профиль несимметричной трапеции с углом наклона нерабочей стороны профиля 300. а рабочей – 30, применяется как ходовая для передачи движения при больших односторонних осевых нагрузках (винтовые прессы, домкраты и т.п.);

прямоугольная – характеризуется высоким КПД, но пониженной прочностью, имеет ограниченное применение;

трубная – цилиндрическая и коническая, представляющая мелкую дюймовую резьбу (α = 550) с закругленными выступами и впадинами, применяется как крепежно-уплотняющая;

круглая – применяется в соединениях при больших динамических нагрузках (вагонные сцепки), в тонкостенных изделиях для обеспечения герметичности или хорошего контакта (противогазы, цоколи ламп и т.п.).

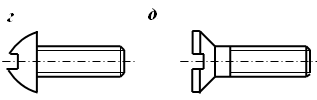

Рис. 5.16

Резьбы могут быть самотормозящие и несамотормозящие. Если γ < ρ (ρ – угол трения), то резьба самотормозящая. Крепежные резьбы являются самотормозящими (γ = 2…40, ρ = 6…160). Ходовые резьбы выполняют как самотормозящими (домкрат), так и несамотормозящими (прессы, грузоподъемные механизмы с тормозами и т.п.).

Основными крепежными деталями резьбовых соединений являются (рис. 5.16): болты, винты, шпильки, гайки и шайбы, параметры которых стандартизованы. С их помощью образуют разъемные соединения болтами, винтами и шпильками. Выбор типа соединения зависит от прочности материала соединяемых деталей, частоты сборки и разборки, особенностей конструкции и технологии изготовления соединяемых деталей. Болтовые соединения применяют для деталей сравнительно малой толщины, а также при многократной разборке и сборке. Если болтовое соединение неприменимо, а в детали можно сделать резьбовое отверстие, то применяют винты. При большой толщине соединяемых деталей применяют шпильки, которые одним концом ввинчиваются в деталь, а на другой конец навинчивается гайка. От самоотвинчивания, особенно при ударных и вибрационных нагрузках применяют контргайки, пружинные и специальные гайки, шпильки, кернение и т.п. Выбор материалов для крепежных деталей зависит от условий работы соединения (температуры, среды, характера нагружения) и от требований по надежности. Крепежные детали изготавливают из углеродистых сталей типа Ст3, 20, 30, 35, 45. Для ответственных и тяжело нагруженных соединений применяют легированные стали 40Г, 40Х. 30ХГСА и титановые сплавы.

Достоинства резьбовых соединений: надежность; возможность передачи больших осевых нагрузок; пустота преобразования вращательного движения в поступательное; возможность образования самотормозящих, легко разбираемых и собираемых, взаимозаменяемых соединений.

Недостатки: низкий коэффициент полезного действия (для самотормозящих резьб η = 0,5); неравномерность нагружения сопряженных витков; значительная концентрация напряжений.

Резьбовые соединения являются распространенным видом разъемных соединений. Резьбу имеют свыше 60% деталей, применяемых в механических конструкциях, в том числе конструкциях артиллерийской техники.

Основными геометрическими параметрами резьбы являются (рис.4.9): d – наружный диаметр; d1 – внутренний диаметр, являющийся расчетным; d2 – средний диаметр; h – рабочая высота профиля; р – шаг; n – число заходов; Рh – ход, т.е. поступательное перемещение гайки или винта за один оборот (для однозаходной резьбы Рh = Р, для многозаходной Рh = nР; α – угол профиля; γ – угол подъема винтовой линии

γ

=

![]() .

.

Рис. 5.17

Резьбовые соединения работают, как правило, затянутыми. Их затягивают при сборке гаечным ключом. Усилие Fкл, прикладываемое к рукоятке ключа, создает момент затяжки ТЗАТ, равный вращающему моменту на ключе ТКЛ: ТЗАТ = Ткл = FклLкл,

где Lкл – длина ключа.

Момент затяжки расходуется на преодоление трения торца гаки о неподвижную поверхность деталей и сопротивления в резьбе.

Для стандартных метрических резьб при стандартной длине ключа Lкл = 15d и коэффициенте трения f = 0,15 сила затяжки Fзат = (60…100) Fкл, где Fкл = Ткл/Lкл.

Сила затяжки, растягивая стержень и сжимая соединяемые детали, создает большое давление на стыках и в резьбе, исключая взаимное смещение деталей.

Если на сопрягаемые резьбой детали (болт и гайку и др.) действует осевая сила (рис. 5.18), то витки резьбы каждой детали работают в основном на срез и смятие. Проверочные расчеты резьбы на прочность для стандартных крепежных деталей не проводятся. Проверочные расчеты витков резьбы на срез и смятие выполняют для деталей передачи "винт-гайка" и нестандартных деталей, особенно мелкую резьбу.

Расчет крепежных резьбовых соединений,

применяемых в узлах артиллерийского вооружения

При транспортировке и эксплуатации артиллерийского вооружения внешние нагрузки, действующие на крепежные резьбовые соединения, могут быть осевыми (вдоль оси стержня), поперечными и комбинированными.

Стержень крепежных деталей испытывает растяжение и кручение. Выход из строя происходит вследствие разрушения резьбы (срез, смятие, износ), разрыв стержня по резьбе или у головки. При недостаточной силе затяжки или чрезмерно большой внешней нагрузке происходит потеря плотности стыков деталей.

Таким образом, прочность и плотность являются основными критериями работоспособности резьбовых соединений.

Возможны следующие случаи нагружения болта (винта, шпильки): осевой силой без предварительной затяжки болта; силой предварительной затяжки без дополнительной внешней осевой силы и при наличии ее; поперечной силой при установке в отверстие соединяемых деталей с зазором и без зазора.

Случай 1. Болт установлен в отверстие соединяемых деталей с зазором без предварительной затяжки и нагружен осевой силой , (рис. 5.18). Незатянутые (ненапряженные) болты обычно находятся под действием сил тяжести и применяются в виде крюков в кранах, для переноски грузов (рым-болты, грузовые скобы) и т.д. Стержень болта работает только на растяжение.

Условие прочности болта

σр = F/Ap = 4F/(πd21) ≤ [σp] . (5.31)

проектировочный расчет сводится к определению внутреннего диаметра d1 резьбы из условия прочности

d1

=

![]() .

(5.32)

.

(5.32)

По d1, пользуясь таблицами ГОСТа, находят наружный диаметр болта (винта) и остальные параметры резьбы.

Рис. 5.18

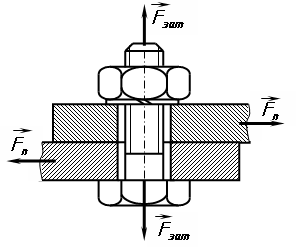

Случай 2. Болт установлен в отверстие соединяемых деталей с зазором с затяжкой при отсутствии внешней осевой силы и при наличии ее (рис. 5.19).

Рис. 5.19

Применение болтов с затяжкой при отсутствии действия внешней осевой силы типично для соединений, обеспечивающих герметичность и прочность (крепление крышек люков, корпусов, емкостей и т.д.). От затяжки силой зат стержень болта испытывает растяжение и кручение. При этом в опасном сечении возникает осевая сила, равная зат, и крутящий момент, равный моменту Тр в резьбе. Расчет на прочность выполняют по эквивалентному напряжению σэкв.

Для стандартных метрических резьб σэкв = 1,3 σр, т.е. болт, работающий одновременно на растяжение и кручение. Можно рассчитывать только на растяжение по расчетной силе, увеличенной по сравнению с зат в 1,3 раза.

С учетом этого, условие прочности принимает вид

σэкв = 4·1,3Fзат/(πd12) ≤ [σр]. (5.33)

Из (5.33) внутренний диаметр резьбы

d1

=

.

(5.34)

.

(5.34)

Наиболее распространенными являются соединения деталей с затяжкой болтов и дополнительным нагружением внешней осевой силой (фланцевые соединения труб; крепление крышек накатников, тормозов отката. Резервуаров под давлением, крышек подшипниковых узлов механизмов наведения арторудий и т.п.).

При действии внешней осевой силы только часть ее, примерно 20…30%, идет на увеличение нагрузки на болт. В этом случае расчетная сила Fp = Fзат + (0,2…0,3)F. Сила затяжки Fзат = кзат F, кзат – коэффициент затяжки например, кзат = 1,3…2,5 – для соединений без прокладок).

Условие прочности

σр = 4 ·1,3Fp/(πd12 ≤ [ σр]. (5.35)

Случай 3. Болт

установлен в отверстие соединяемых

деталей с зазором 9рис.4.12) или без зазора

(рис.4.13) и нагружен поперечной силой

п

. Условием надежности соединения является

отсутствие взаимного сдвига деталей.

При постановке болта с зазором он

затягивается с такой силой

зат

, чтобы возникшая сила трения

![]() тр

на поверхности стыка деталей была не

меньше поперечной силы

п

, т.е.

тр

на поверхности стыка деталей была не

меньше поперечной силы

п

, т.е.

Fп ≤ Rтр или Fп ≤ fFзат.

Сила затяжки одного болта

Fзат ≥ к Fп/(ίzf), (5.36)

где к – коэффициент запаса от сдвига (к = 1.3…1,5 при постоянной нагрузке; к = 1,8…2,0 – при переменной нагрузке); ί – число плоскостей относительного сдвига; z – число болтов; f ≈ 0,15…0,20 – коэффициент трения.

Рис. 5.20 Рис. 5.21

Расчет на прочность ведется по формулам (4.11 и 4.12). при постановке болта без зазора затяжка не обязательная, стержень болта рассчитывается на срез и смятие аналогично заклепке.

Условие прочности по напряжениям среза

τС = 4 Fп/(πdc2ί) ≤ [τC], (5.37)

где dС – диаметр стержня в опасном сечении.

Условие прочности по напряжениям смятия

σСм = Fп/ (dcδ) ≤ [ σсм], (5.38)

где δ – наименьшая толщина соединяемых деталей.

При проектировочном расчете из условия прочности на срез определяется диаметр dc стержня или число z болтов.

Допускаемое напряжение на растяжение для всех случаев

[σр] = σт/S,

где σт – предел текучести материала; S – коэффициент запаса прочности, который выбирается по рекомендациям с учетом диаметра болта, характера нагрузок, контроля затяжки (ориентировочно S = 1,5…3,0); [τC] = 0,4σт – при постоянной нагрузке; [τC] = (0,2…0,3) σт – при переменной нагрузке; [σCМ] = 0,8 σт.

Для резьбовых соединений несколькими болтами определяется расчетная нагрузка наиболее нагруженного болта и дальнейший расчет производится по формулам одного из рассмотренных случаев.

Пример 5.1. (Рис. 5.4). Рассчитать сварное соединение встык двух полос откидной станины артиллерийского орудия толщиной δ = 8 мм, на которое действует статическая растягивающая сила F = 200 кН. Материал полос – сталь Ст.2 (σТ = 200 МПа). Сварка автоматическая.