- •Раздел 2

- •Раздел 2

- •Глава 1. Основы проектирования машин и механизмов

- •1.1. Предмет и задачи раздела "Детали машин"

- •1.2. Машины и механизмы. Их классификация

- •1.3. Требования к машинам и механизмам

- •1.4.Основные критерии работоспособности

- •1.5. Особенности проектирования изделий

- •1.5.1. Виды изделий и требования к ним

- •1.5.2. Стадии разработки изделий

- •1.5.3. Понятие о технологии проектирования

- •Контрольные вопросы

- •2. Механизмы

- •2.1. Назначение, классификация и применение механизмов

- •2.2. Структурный анализ механизмов

- •2.2.1. Структурная схема и общий анализ механизма (рис.2.2.)

- •2.2.2. Определение количества звеньев и их характеристика

- •2.2.3. Определение количества кинематических пар

- •Классификация кинематических пар

- •2.2.4. Классификация кинематических цепей и определение

- •Анализ принципа построения механизма

- •2.3. Кинематический анализ механизмов

- •2.3.1. Задачи кинематического анализа

- •2.3.2. Аналитический метод кинематического анализа механизмов

- •2.3.3. Графический метод кинематического анализа механизмов

- •Если обозначить длину отрезка "0" на плане вс, а числовое значение длины соответствующего звена механизма ℓВс, то

- •Звено 3 совершает горизонтальное поступательное движение и все его точки перемещаются с одинаковыми скоростями, равными υМ3.

- •2.4. Динамический и силовой анализ механизмов

- •2.4.1. Задачи динамического анализа механизмов. Классификация сил

- •2.4.2. Силовой расчет механизмов

- •2.4.3. Вторая задача динамики механизмов

- •Таким образом, в результате приведения сил и к ведущему звену, они будут представлены соответственно приведенными моментами и .

- •Из (2.21) следует, что приведенный момент инерции массы звена 2 может вычисляться по формуле:

- •Из (2.23) следует, что

- •2.5. Синтез (проектирование) механизмов

- •2.5.1. Задачи и методы проектирования рычажных механизмов

- •2.5.2. Уравновешивание механизмов. Основные понятия

- •2.6. Коэффициент полезного действия машин и механизмов

- •2.7. Режимы работы машины

- •2.8. Кулачковые механизмы

- •2.8.1. Общие сведения и классификация

- •2.8.2. Кинематический и силовой анализ кулачковых механизмов

- •2.8.3. Основы проектирования кулачковых механизмов

- •Работа сил полезного сопротивления

- •Контрольные вопросы

- •Глава 3. Механические передачи трением и зацеплением

- •3.1. Общие сведения о передачах

- •3.1.1. Назначение и классификация передач.

- •3.1.2. Основные кинематические и силовые отношения

- •3.1.3. Общий расчет привода

- •Ориентировочная частота вращения вала электродвигателя

- •На выходном (четвертом) валу трехступенчатых передач

- •3.2. Зубчатые передачи

- •3.2.1. Назначение, классификация и применение

- •3.2.2. Основной закон зацепления

- •3.2.3. Геометрия и кинематика эвольвентных зубчатых передач и зацеплений

- •3.2.4. Виды разрушения зубьев и критерии работоспособности

- •3.3 Цилиндрические зубчатые передачи

- •3.3.1. Расчет зубьев цилиндрических передач на изгибную прочность

- •3.3.2. Расчет зубьев цилиндрических переда на контактную прочность.

- •3.3. Особенности цилиндрических косозубых и шевронных передач.

- •3.4. Понятие о планетарных, волновых передачах и

- •3.4.1. Планетарные передачи

- •3.4.2. Волновые передачи

- •3.5. Червячные передачи

- •3.5.1. Назначение, классификация и применение в машинах

- •3.5.2. Геометрия, кинематика, кпд, усилия

- •3.5.3. Расчет червячных передач

- •3.6 Особенности расчета конических передач.

- •3.6.1. Геометрия, кинематика и усилия

- •3.6.2. Работоспособность конической передачи

- •3.6.3. Понятие о гипоидных передачах

- •Решение

- •Решение Вариант 1

- •Решение

- •Решение

- •Решение

- •3.7. Понятие о винтовых, фрикционных, ременных и цепных передачах

- •3.7.1. Винтовые передачи

- •3.7.2. Фрикционные передачи

- •3.7.3. Ременные передачи

- •3.7.4. Цепные передачи

- •Контрольные вопросы

- •Глава 4. Детали и сборочные единицы передач

- •4.1. Валы и оси

- •4.1.1. Назначение, классификация, конструкция и применение осей и валов в машинах и артиллерийском вооружении

- •4.1.2. Методика расчета осей и валов на прочность, жесткость,

- •4.2. Муфты и тормоза

- •4.2.1. Общие сведения

- •4.2.2. Неуправляемые муфты

- •4.2.3 Управляемые и самоуправляемые муфты

- •4.2.4. Выбор и понятие о расчете муфт

- •4.2.5. Назначение, классификация, конструкция и применение тормозов в машинах и артиллерийской технике

- •4.3 Опоры скольжения и качения

- •4.3.1. Назначение, классификация и применение опор

- •4.3.2. Подшипники скольжения (рис.4.18)

- •4.3.3. Подшипники качения (рис.4.19)

- •4.4. Упругие элементы

- •4.4.1. Общие сведения

- •4.4.2. Пружины

- •Основные параметры и подбор витых цилиндрических пружин растяжения и сжатия

- •Решение

- •Решение

- •Действительное эквивалентное напряжение

- •Решение

- •Решение

- •Контрольные вопросы

- •Глава 5. Соединения деталей и узлов машин

- •5.1. Назначение и классификация соединений

- •5.2. Неразъемные соединения

- •5.2.1 Сварные соединения

- •5.2.2 Заклепочные соединения

- •5.2.3. Паяные и клеевые соединения

- •5.3. Разъемные соединения

- •5.3.1. Назначение и классификация

- •5.3.2. Шпоночные соединения: основные типы, конструкция и расчет

- •5.3.3. Шлицевые соединения: основные типы, понятие о расчете

- •5.3.4. Понятие о штифтовых, профильных и соединяемых с натягом

- •5.3.5. Резьбовые соединения. Расчет крепежных резьбовых соединений, применяемых в узлах артиллерийского вооружения.

- •Решение

- •Решение

- •Решение

- •Решение

- •Решение.

- •Решение.

- •Допускаемое напряжение в сечениях болта при растяжении

- •Внутренний диаметр резьбы

- •Глава 6. Редукторы

- •6.1. Назначение, классификация и применение

- •6.2. Корпусные детали. Уплотнительные устройства

- •6.3. Этапы проектирования сопряжения деталей

- •6.3.1. Понятие о размерах, размерных цепях и отклонениях

- •6.3.2. Понятие о допусках размеров

- •6.3.3. Понятие о посадках

- •6.3.4. Понятие о допусках формы и расположения поверхностей

- •6.3.5. Понятие о шероховатости поверхностей

- •6.3.4. Понятие о допусках формы и расположения поверхностей

- •6.3.5. Понятие о шероховатости поверхностей

- •6.4. Курсовое проектирование

- •Титульный лист.

- •Контрольные вопросы

- •Библиографический список

5.2.2 Заклепочные соединения

Общие сведения

Заклепочными (рис. 5.6 и5.7) называют неразъемные соединения, в которых сопряжение деталей (обычно листовых) осуществляется с помощью заклепок. Заклепка представляет собой сплошной или полый цилиндрический стержень с закладной головкой. При сборке заклепку устанавливают в подготовленное отверстие (просверленное или пробитое) в деталях и осадкой (клепкой) вручную или автоматически формируют вторую замыкающую головку. При этом за счет поперечной деформации стержня происходит заполнение начального зазора между заклепкой и отверстием. Для стальных заклепок диаметром d ≤ 12 мм производят клепку в холодную, а при d > 12 мм с нагревом заклепки до температуры 1200 …1300 К. При горячем способе обеспечивается более высокое качество заклепочного соединения. Заклепки из цветных металлов и сплавов осаживают без нагрева.

Заклепки изготовляют на станках-автоматах из прутков пластичных материалов: малоуглеродистых сталей Ст2, Ст3, 10,15, КП; легированных сталей 12Х18Н9Т, 30ХМА; меди М1, М3; латуни Л63; алюминиевых сплавов АД1, АД18, АМ5 и др. при выборе материала заклепок стремятся исключить образование гальванических пар и гальванических токов в соединениях.

Заклепки и общие технические требования к ним стандартизованы. Основными параметрами заклепок являются (рис. 5.6): диаметр стержня d, длина стержня ℓ, диаметр головки D, высота головки h, угол конусности головки α.

Рис. 5.6

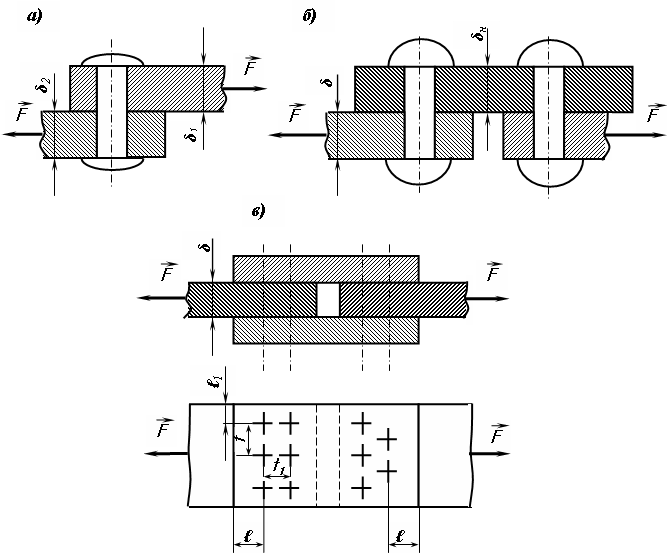

Рис. 5.7

Стандартом предусмотрены следующие основные типы заклепок нормальной точности с различными по форме головками: с полукруглой (рис. 5.6а) для силовых соединений; с потайной (рис. 5.6б) – для конструкций, у которых выступление головки нежелательно; с полупотайной (рис. 5.6в) – для соединения деталей толщиной до 4 мм; с полукруглой малой высоты (рис. 5.6г), но увеличенным диаметром – для обеспечения герметичности конструкций; с плоской (рис. 5.6д) – для работы в коррозийных средах; трубчатые (рис. 5.6е) – для слабонагруженных соединений и деталей из неметаллических материалов (кожа, фибра и т.п.). Взрывные заклепки применяются для конструкций, у которых невозможно образование замыкающей головки обычными способами.

Соединение деталей несколькими заклепками называется заклепочным швом. Расстояние t между заклепками по длине шва называют шагом заклепочного шва.

По назначению заклепочные соединения делят на прочные и плотнопрочные.

По конструктивным признакам различают заклепочные соединения внахлестку (рис. 5.7а) и встык с одной (рис. 5.7б) или с двумя (рис. 5.7в) накладками; однорядные или многорядные с параллельным или шахматным расположением заклепок в рядах.

Достоинства заклепочных соединений: высокая прочность и надежность соединения; простота контроля качества соединения; возможность соединения деталей из любых материалов; высокая работоспособность при ударных и вибрационных нагрузках.

Недостатки: повышенный расход металла, так как из-за ослабления соединяемых деталей отверстиями требуется увеличение их толщины; трудность или невозможность соединения деталей сложной конструкции; тяжелее сварных при прочих равных условиях на 30…40%.

Применение: для соединения деталей, нагрев которых при сварке недопустим из-за отпуска или коробления; в особо ответственных конструкциях; для соединения деталей из не свариваемых материалов; в конструкциях, работающих при больших ударных и вибрационных нагрузках. Заклепочные соединения широко применяются в конструкциях артиллерийской техники, летательных аппаратах (ракеты, самолеты), в подъемно-транспортном оборудовании, в приборостроении и т.д.

Причинами отказов заклепочных соединений являются: обрыв головок и разрушение (срез) стержня заклепок; смятие стенок отверстий и стрежней заклепок; разрушение соединяемых деталей (листов), ослабленных отверстиями. Поэтому основным критерием работоспособности соединений является прочность заклепок и соединяемых деталей.

Расчет заклепочных соединений

а). Расчет стержня заклепки.

При действии внешней силы , стремящейся сдвинуть одну деталь относительно другой, возможен срез стержня заклепки по сечению в плоскости стыка деталей и смятие поверхностей между заклепкой и деталью (рис. 5.8а).

Условия прочности:

на срез стержня

τс = F/(ACМZ) = 4F/(πίZd2) ≤ [τС]; (5.14)

на смятие поверхностей стенок заклепки

σСМ = F/(AСМZ) = F/(Zdδ) ≤ [σСM], (5.15)

где АС, АСМ – площадь среза и смятия одной заклепки;

Z - число заклепок;

d - диаметр заклепки;

ί – число срезаемых плоскостей заклепок;

δ – наименьшая толщина соединяемых деталей.

Допускаемые напряжения [τС] на срез и [σСМ] на смятие выбираются в зависимости от материала заклепок по таблицам справочников или рассчитываются по следующим соотношениям:

[τС] = (0,2…0,3) σТ – при переменной нагрузке;

[τС] = 0,4 σТ – при постоянной нагрузке;

[σСМ] = 0,6 σТ, где σТ – предел текучести материала.

При проектировочном расчете из условий прочности определяется требуемый диаметр заклепки

d = 4F/(πίZ[τС]); d = F/(Zδ[σСM]). (5.16)

Выбирается большее значение d и принимается стандартным. Если диаметр заклепок известен, то по формулам (3.14) и (3.15) определяется число заклепок Z и принимается большее число.

При действии на заклепку растягивающей силы р может произойти обрыв головки. В этом случае производится расчет на растяжение

σР = 4Fp/ (πd2) ≤ [σР], (5.17)

где [σР] = (0,4…0,5) σТ.

Рис. 5.8

б). Расчет соединяемых деталей.

Прочность соединяемых деталей (рис.3.8) проверяют на растяжение в сечениях, ослабленных отверстиями под заклепки,

σР = F/AНЕТТО = F/ [δ (в – dzp)] ≤ [σР] (5.18)

и на срез края детали (листа) одновременно по двум сечениям "mm" и "ff" по условию:

τС = F/AC = F/[2δzp(e – 0,5d)] ≤ [τС], (5.19)

где АНЕТТО – площадь в опасном сечении детали с учетом уменьшения ее отверстия;

zp - число заклепок в ряду опасного сечения;

δ – толщина листа;

в – ширина листа (детали);

е – расстояние от края листа до центра заклепки;

(в – dzp) – длина соответствующих опасных сечений;

(е – 0,5d) – длина - // -.