- •Раздел 2

- •Раздел 2

- •Глава 1. Основы проектирования машин и механизмов

- •1.1. Предмет и задачи раздела "Детали машин"

- •1.2. Машины и механизмы. Их классификация

- •1.3. Требования к машинам и механизмам

- •1.4.Основные критерии работоспособности

- •1.5. Особенности проектирования изделий

- •1.5.1. Виды изделий и требования к ним

- •1.5.2. Стадии разработки изделий

- •1.5.3. Понятие о технологии проектирования

- •Контрольные вопросы

- •2. Механизмы

- •2.1. Назначение, классификация и применение механизмов

- •2.2. Структурный анализ механизмов

- •2.2.1. Структурная схема и общий анализ механизма (рис.2.2.)

- •2.2.2. Определение количества звеньев и их характеристика

- •2.2.3. Определение количества кинематических пар

- •Классификация кинематических пар

- •2.2.4. Классификация кинематических цепей и определение

- •Анализ принципа построения механизма

- •2.3. Кинематический анализ механизмов

- •2.3.1. Задачи кинематического анализа

- •2.3.2. Аналитический метод кинематического анализа механизмов

- •2.3.3. Графический метод кинематического анализа механизмов

- •Если обозначить длину отрезка "0" на плане вс, а числовое значение длины соответствующего звена механизма ℓВс, то

- •Звено 3 совершает горизонтальное поступательное движение и все его точки перемещаются с одинаковыми скоростями, равными υМ3.

- •2.4. Динамический и силовой анализ механизмов

- •2.4.1. Задачи динамического анализа механизмов. Классификация сил

- •2.4.2. Силовой расчет механизмов

- •2.4.3. Вторая задача динамики механизмов

- •Таким образом, в результате приведения сил и к ведущему звену, они будут представлены соответственно приведенными моментами и .

- •Из (2.21) следует, что приведенный момент инерции массы звена 2 может вычисляться по формуле:

- •Из (2.23) следует, что

- •2.5. Синтез (проектирование) механизмов

- •2.5.1. Задачи и методы проектирования рычажных механизмов

- •2.5.2. Уравновешивание механизмов. Основные понятия

- •2.6. Коэффициент полезного действия машин и механизмов

- •2.7. Режимы работы машины

- •2.8. Кулачковые механизмы

- •2.8.1. Общие сведения и классификация

- •2.8.2. Кинематический и силовой анализ кулачковых механизмов

- •2.8.3. Основы проектирования кулачковых механизмов

- •Работа сил полезного сопротивления

- •Контрольные вопросы

- •Глава 3. Механические передачи трением и зацеплением

- •3.1. Общие сведения о передачах

- •3.1.1. Назначение и классификация передач.

- •3.1.2. Основные кинематические и силовые отношения

- •3.1.3. Общий расчет привода

- •Ориентировочная частота вращения вала электродвигателя

- •На выходном (четвертом) валу трехступенчатых передач

- •3.2. Зубчатые передачи

- •3.2.1. Назначение, классификация и применение

- •3.2.2. Основной закон зацепления

- •3.2.3. Геометрия и кинематика эвольвентных зубчатых передач и зацеплений

- •3.2.4. Виды разрушения зубьев и критерии работоспособности

- •3.3 Цилиндрические зубчатые передачи

- •3.3.1. Расчет зубьев цилиндрических передач на изгибную прочность

- •3.3.2. Расчет зубьев цилиндрических переда на контактную прочность.

- •3.3. Особенности цилиндрических косозубых и шевронных передач.

- •3.4. Понятие о планетарных, волновых передачах и

- •3.4.1. Планетарные передачи

- •3.4.2. Волновые передачи

- •3.5. Червячные передачи

- •3.5.1. Назначение, классификация и применение в машинах

- •3.5.2. Геометрия, кинематика, кпд, усилия

- •3.5.3. Расчет червячных передач

- •3.6 Особенности расчета конических передач.

- •3.6.1. Геометрия, кинематика и усилия

- •3.6.2. Работоспособность конической передачи

- •3.6.3. Понятие о гипоидных передачах

- •Решение

- •Решение Вариант 1

- •Решение

- •Решение

- •Решение

- •3.7. Понятие о винтовых, фрикционных, ременных и цепных передачах

- •3.7.1. Винтовые передачи

- •3.7.2. Фрикционные передачи

- •3.7.3. Ременные передачи

- •3.7.4. Цепные передачи

- •Контрольные вопросы

- •Глава 4. Детали и сборочные единицы передач

- •4.1. Валы и оси

- •4.1.1. Назначение, классификация, конструкция и применение осей и валов в машинах и артиллерийском вооружении

- •4.1.2. Методика расчета осей и валов на прочность, жесткость,

- •4.2. Муфты и тормоза

- •4.2.1. Общие сведения

- •4.2.2. Неуправляемые муфты

- •4.2.3 Управляемые и самоуправляемые муфты

- •4.2.4. Выбор и понятие о расчете муфт

- •4.2.5. Назначение, классификация, конструкция и применение тормозов в машинах и артиллерийской технике

- •4.3 Опоры скольжения и качения

- •4.3.1. Назначение, классификация и применение опор

- •4.3.2. Подшипники скольжения (рис.4.18)

- •4.3.3. Подшипники качения (рис.4.19)

- •4.4. Упругие элементы

- •4.4.1. Общие сведения

- •4.4.2. Пружины

- •Основные параметры и подбор витых цилиндрических пружин растяжения и сжатия

- •Решение

- •Решение

- •Действительное эквивалентное напряжение

- •Решение

- •Решение

- •Контрольные вопросы

- •Глава 5. Соединения деталей и узлов машин

- •5.1. Назначение и классификация соединений

- •5.2. Неразъемные соединения

- •5.2.1 Сварные соединения

- •5.2.2 Заклепочные соединения

- •5.2.3. Паяные и клеевые соединения

- •5.3. Разъемные соединения

- •5.3.1. Назначение и классификация

- •5.3.2. Шпоночные соединения: основные типы, конструкция и расчет

- •5.3.3. Шлицевые соединения: основные типы, понятие о расчете

- •5.3.4. Понятие о штифтовых, профильных и соединяемых с натягом

- •5.3.5. Резьбовые соединения. Расчет крепежных резьбовых соединений, применяемых в узлах артиллерийского вооружения.

- •Решение

- •Решение

- •Решение

- •Решение

- •Решение.

- •Решение.

- •Допускаемое напряжение в сечениях болта при растяжении

- •Внутренний диаметр резьбы

- •Глава 6. Редукторы

- •6.1. Назначение, классификация и применение

- •6.2. Корпусные детали. Уплотнительные устройства

- •6.3. Этапы проектирования сопряжения деталей

- •6.3.1. Понятие о размерах, размерных цепях и отклонениях

- •6.3.2. Понятие о допусках размеров

- •6.3.3. Понятие о посадках

- •6.3.4. Понятие о допусках формы и расположения поверхностей

- •6.3.5. Понятие о шероховатости поверхностей

- •6.3.4. Понятие о допусках формы и расположения поверхностей

- •6.3.5. Понятие о шероховатости поверхностей

- •6.4. Курсовое проектирование

- •Титульный лист.

- •Контрольные вопросы

- •Библиографический список

4.1.2. Методика расчета осей и валов на прочность, жесткость,

выносливость и колебания

Основное требование

к конструкции валов и осей – равнопрочность.

Основными критериями работоспособности

валов являются прочность, жесткость и

антирезонансные свойства. В общем случае

внешними нагрузками на валы являются:

вращающий момент Т, окружные

![]() , радиальные

, радиальные

![]() и осевые

и осевые

![]() силы, под действием которых в сечениях

вала возникают внутренние силовые

факторы: крутящий

силы, под действием которых в сечениях

вала возникают внутренние силовые

факторы: крутящий

![]() и изгибающие

и изгибающие

![]() и

и

![]() моменты, поперечные

моменты, поперечные

![]() и

и

![]() и осевые

и осевые

![]() силы. Влияние осевых сил (растягивающих

или сжимающих) незначительно и, как

правило, в расчетах не учитывается.

Основными расчетными силовыми факторами

для валов являются изгибающие Ми

и крутящие Мz моменты.

Расчеты на прочность и жесткость

производятся по методике и формулам

сопротивления материалов. При этом вал

(ось) рассматривают как балку, шарнирно

закрепленную в двух опорах (подшипниках).

Нагрузки от зубчатых колес, шкивов,

звездочек и других деталей передаются

на валы через поверхности контакта. В

расчетах эти нагрузки заменяют силами,

приложенными в середине ступицы.

силы. Влияние осевых сил (растягивающих

или сжимающих) незначительно и, как

правило, в расчетах не учитывается.

Основными расчетными силовыми факторами

для валов являются изгибающие Ми

и крутящие Мz моменты.

Расчеты на прочность и жесткость

производятся по методике и формулам

сопротивления материалов. При этом вал

(ось) рассматривают как балку, шарнирно

закрепленную в двух опорах (подшипниках).

Нагрузки от зубчатых колес, шкивов,

звездочек и других деталей передаются

на валы через поверхности контакта. В

расчетах эти нагрузки заменяют силами,

приложенными в середине ступицы.

Оси рассчитывают на изгиб, а валы на изгиб и кручение. Расчет осей является частным случаем расчета валов при Т=М=0. Проектирование валов включает три этапа: предварительное определение диаметра вала, т.е. проектировочный расчет; разработку конструкции со всеми размерами; проверочные расчеты выбранной конструкции на статическую и усталостную прочность, жесткость и колебания.

Проектировочный расчет вала на предварительном этапе при отсутствии данных об изгибающих моментах заключается в определении диаметра из условия прочности при чистом кручении по заниженным значениям допускаемых напряжений при кручении

d

=

![]() ,

(4.1)

,

(4.1)

где Т = Мz - вращающий (крутящий) момент в расчетном сечении вала, Н·мм;

[τк ] = 12…25 МПа – допускаемое напряжение на кручение (Н/мм2).

Если известна мощность Р, передаваемая валом, то вращающий момент Т = 30Р/(πn), где Р в Вт, n – частота вращения вала в мин-1 (об/мин), Т в Н·м. После оценки диаметра вала разрабатывают его конструкцию (рис. 4.2 б).

Проверочный расчет вала на статическую прочность учитывает одновременное действие изгиба и кручения. Для этого составляется расчетная схема (рис. 4.4), строятся эпюры изгибающих и крутящих моментов, определяется опасное сечение и для него производится проверочный расчет по формуле

σэкв

=

![]() ,

(4.2)

,

(4.2)

где

Мэкв =

![]() - эквивалентный момент;

- эквивалентный момент;

Ми

=

![]() - суммарный изгибающий момент;

- суммарный изгибающий момент;

Мх, Му - изгибающие моменты относительно осей х и у, т.е. в вертикальной (у0z) и горизонтальной (х0z) плоскостях опасного сечения вала;

Мz = Т – крутящий момент;

[σи ] = σт /s – допускаемое изгибное напряжение;

s = 1,2 …1,8 – рекомендуемый коэффициент запаса прочности.

На рис. 4.4 приведена простейшая расчетная схема нагружения вала окружной , радиальной силами и вращающим моментом Т, что характерно для зацепления зубчатых прямозубых цилиндрических колес, укрепленных на валах.

Рис. 4.4

Проверочный расчет вала на усталостную прочность (выносливость).

Этот расчет учитывает основные факторы, влияющие на усталостную прочность: характер напряжений (цикл напряжений), наличие концентраторов напряжений (шпонок, галтелей, буртиков и др.), размеры вала, обработку поверхностей и прочностные характеристики материала. Расчет производится по коэффициентам запаса прочности для опасного сечения вала с учетом нормальных σ и касательных напряжений τ и часто является основным проверочным расчетом на прочность. Принимают, что напряжения изгиба изменяются по симметричному циклу, а напряжения от кручения – по отнулевому (пульсирующему) циклу. Условие прочностной надежности в этом случае записывается в виде:

S

=

![]() (4.3)

(4.3)

т.е. действительный (расчетный) коэффициент запаса прочности должен быть не ниже допускаемого [S] = 1,5 …2,5. В формуле (4.3) Sσ и Sτ – коэффициенты запаса прочности по нормальным и касательным напряжениям, определяемые по формулам:

Sσ

=

Sτ

=

Sτ

=

;

(4.4)

;

(4.4)

Здесь σ-1, τ-1 – пределы выносливости стали при симметричном цикле изгиба и кручения, которые определяются по таблицам или приближенно по формулам σ-1 ≈ (0,4…0,5) σВ ; τ-1 ≈ (0,2…0,3) σВ ; кσ, кτ – эффективные коэффициенты концентрации нормальных и касательных напряжений; β – коэффициент, учитывающий шероховатость поверхности; εσ , ετ - масштабные коэффициенты (зависят от диаметра и материала); ψσ и ψτ – коэффициенты чувствительности материала к асимметрии цикла напряжений (для сталей ψσ = 0,2…0,3, ψτ = 0,1); σа – амплитуда цикла нормальных напряжений, равная наибольшему напряжению изгиба; σа = Ми /(0,1d3); σт - среднее напряжение цикла (при Fa = 0 для симметричного цикла σт = 0); τа и τт – амплитудное и среднее касательное напряжение цикла, τа = τт = Т/(0,4d3). Значения указанных коэффициентов выбираются, как правило, по таблицам справочников.

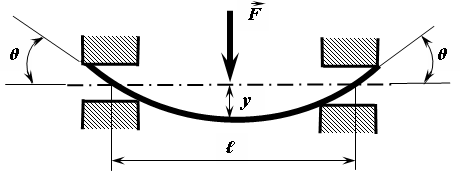

Большие перемещения сечений валов от изгиба оказывают неблагоприятное влияние на работу связанных с ним соединений (шлицевых, прессовых и др.), подшипников, зубчатых колес и других деталей и могут привести к выходу из строя конструкции вследствие заклинивания подшипников (рис. 4.5).

Рис. 4.5

Проверочный расчет вала на жесткость. Жесткость валов характеризуется: θmax – максимальным углом наклона упругой линии в опорах;

ymax =f – максимальным прогибом и φmax – максимальным углом закручивания, значения которых определяются для каждой расчетной схемы по формулам сопротивления материалов.

Условия жесткости:

θmax ≤ [θ] ; ymax ≤ [y]; φmax ≤ [φ]. (4.5)

Допускаемые значения [θ] ; [y] и [φ] приводятся в соответствующих справочниках с учетом конструкции вала и особенностей его работы.

Например: для подшипников скольжения [θ] = 0,001 рад; для шариковых однорядных радиальных подшипников [θ] = 0,005 рад; для зубчатых передач стрела прогиба под колесом [y] ≈ 0,01 т, где т – модуль зацепления; допускаемые углы закручивания валов [φ] в пределах 0,2…10 на 1 м длины вала.

Расчет на колебания. Антирезонансные свойства валов характеризуются отсутствием резонанса на установившемся режиме работы. Поэтому расчет на колебания сводится к определению критической угловой скорости вращения ωкр или критических оборотов вала nкр , при которых возникает резонанс. Резонанс наступает при совпадении или краткости частоты возмущающих сил и частоты собственных колебаний вала или оси. В этом случае резко возрастает амплитуда колебаний вала или оси и может достигнуть такого значения, при котором вал или ось разрушится.

Основной причиной колебания валов и осей является неуравновешенность установленных на них деталей, в результате чего возникают инерционные силы, которые уводят вращающиеся на валу детали от оси вращения.

Различают поперечные (изгибные) колебания, которые изучаются в курсе детали машин, и угловые (крутильные) колебания валов и осей, которые рассматриваются в специальных курсах.

Расчет валов и осей на поперечные колебания заключается в проверке условия отсутствия резонанса при установившемся режиме работы.

Рассмотрим вал с зубчатым колесом (ротор) массой т (рис. 4.6), центр массы которого смещен относительно геометрической оси вращения на величину е (эксцентриситет). В этом случае центр масс зубчатого колеса будет вращаться по окружности радиуса R = y + e, где у – прогиб вала.

Рис. 4.6

На установившемся режиме центробежная сила, действующая на вал без учета его массы, уравновешивается силой упругости, т.е.

![]() или тω2(у

+ е) = Су, (4.6)

или тω2(у

+ е) = Су, (4.6)

где С =

![]() - коэффициент жесткости вала,

характеризующий силу, под действием

которой статический прогиб вала уст

равен единице.

- коэффициент жесткости вала,

характеризующий силу, под действием

которой статический прогиб вала уст

равен единице.

Из (4.6)

у = т ω2е/(С – тω2)… (4.7)

При у → ∞, когда должно произойти разрушение вала, будет критическая угловая скорость С – тω2кр = 0, откуда

ωкр

=

![]() .

(4.8)

.

(4.8)

Т ак

как ωкр = (πnкр

)/30, то nкр =

(30ωкр)/π = 30/π √g/уст

. (4.9)

ак

как ωкр = (πnкр

)/30, то nкр =

(30ωкр)/π = 30/π √g/уст

. (4.9)

Полагая g ≈ 9800 мм/с2, приближенно критические обороты вала определяются по формуле:

nкр

≈ 950

![]() ,

(4.10)

,

(4.10)

где nкр в об/мин (мин-1); уст в мм.

Таким образом, определив статический прогиб вала уст экспериментально или рассчитав его по соответствующей формуле сопротивления материалов, по формуле (4.10) определяются критические обороты вала. Для принятой расчетной схемы (рис. 4.6)

уст

= -

![]() .

.

Подставляя С = т ω2кр в (4.7) , получим

у =

.

(4.11)

.

(4.11)

Рис. 4.7

Из (4.11) следует, что с увеличением угловой скорости ω (ω<ωкр) прогибы вала увеличиваются (рис. 4.7) и при ω = ωкр, возрастают неограниченно. При дальнейшем увеличении ω (закритический режим, ω>ωкр) у → - е, т.е. центр масс колеса, стремится совпасть с осью вращения вала.

Таким образом, для отсутствия резонанса угловая скорость (обороты) вала при установившемся режиме должна быть меньше или больше критической скорости. Большинство валов и осей работают в докритической области при ω ≈ 0,7 ωкр (n ≤ 0,7 nкр). Такие валы называются жесткими. Валы, работающие в закритической области ω > ωкр, называются гибкими. Во избежание поломок гибкие валы должны проходить область резонанса достаточно быстро. Для гибких валов ω≥ 1,3ωкр ( n ≥ 1,3nкр).