- •Раздел 2

- •Раздел 2

- •Глава 1. Основы проектирования машин и механизмов

- •1.1. Предмет и задачи раздела "Детали машин"

- •1.2. Машины и механизмы. Их классификация

- •1.3. Требования к машинам и механизмам

- •1.4.Основные критерии работоспособности

- •1.5. Особенности проектирования изделий

- •1.5.1. Виды изделий и требования к ним

- •1.5.2. Стадии разработки изделий

- •1.5.3. Понятие о технологии проектирования

- •Контрольные вопросы

- •2. Механизмы

- •2.1. Назначение, классификация и применение механизмов

- •2.2. Структурный анализ механизмов

- •2.2.1. Структурная схема и общий анализ механизма (рис.2.2.)

- •2.2.2. Определение количества звеньев и их характеристика

- •2.2.3. Определение количества кинематических пар

- •Классификация кинематических пар

- •2.2.4. Классификация кинематических цепей и определение

- •Анализ принципа построения механизма

- •2.3. Кинематический анализ механизмов

- •2.3.1. Задачи кинематического анализа

- •2.3.2. Аналитический метод кинематического анализа механизмов

- •2.3.3. Графический метод кинематического анализа механизмов

- •Если обозначить длину отрезка "0" на плане вс, а числовое значение длины соответствующего звена механизма ℓВс, то

- •Звено 3 совершает горизонтальное поступательное движение и все его точки перемещаются с одинаковыми скоростями, равными υМ3.

- •2.4. Динамический и силовой анализ механизмов

- •2.4.1. Задачи динамического анализа механизмов. Классификация сил

- •2.4.2. Силовой расчет механизмов

- •2.4.3. Вторая задача динамики механизмов

- •Таким образом, в результате приведения сил и к ведущему звену, они будут представлены соответственно приведенными моментами и .

- •Из (2.21) следует, что приведенный момент инерции массы звена 2 может вычисляться по формуле:

- •Из (2.23) следует, что

- •2.5. Синтез (проектирование) механизмов

- •2.5.1. Задачи и методы проектирования рычажных механизмов

- •2.5.2. Уравновешивание механизмов. Основные понятия

- •2.6. Коэффициент полезного действия машин и механизмов

- •2.7. Режимы работы машины

- •2.8. Кулачковые механизмы

- •2.8.1. Общие сведения и классификация

- •2.8.2. Кинематический и силовой анализ кулачковых механизмов

- •2.8.3. Основы проектирования кулачковых механизмов

- •Работа сил полезного сопротивления

- •Контрольные вопросы

- •Глава 3. Механические передачи трением и зацеплением

- •3.1. Общие сведения о передачах

- •3.1.1. Назначение и классификация передач.

- •3.1.2. Основные кинематические и силовые отношения

- •3.1.3. Общий расчет привода

- •Ориентировочная частота вращения вала электродвигателя

- •На выходном (четвертом) валу трехступенчатых передач

- •3.2. Зубчатые передачи

- •3.2.1. Назначение, классификация и применение

- •3.2.2. Основной закон зацепления

- •3.2.3. Геометрия и кинематика эвольвентных зубчатых передач и зацеплений

- •3.2.4. Виды разрушения зубьев и критерии работоспособности

- •3.3 Цилиндрические зубчатые передачи

- •3.3.1. Расчет зубьев цилиндрических передач на изгибную прочность

- •3.3.2. Расчет зубьев цилиндрических переда на контактную прочность.

- •3.3. Особенности цилиндрических косозубых и шевронных передач.

- •3.4. Понятие о планетарных, волновых передачах и

- •3.4.1. Планетарные передачи

- •3.4.2. Волновые передачи

- •3.5. Червячные передачи

- •3.5.1. Назначение, классификация и применение в машинах

- •3.5.2. Геометрия, кинематика, кпд, усилия

- •3.5.3. Расчет червячных передач

- •3.6 Особенности расчета конических передач.

- •3.6.1. Геометрия, кинематика и усилия

- •3.6.2. Работоспособность конической передачи

- •3.6.3. Понятие о гипоидных передачах

- •Решение

- •Решение Вариант 1

- •Решение

- •Решение

- •Решение

- •3.7. Понятие о винтовых, фрикционных, ременных и цепных передачах

- •3.7.1. Винтовые передачи

- •3.7.2. Фрикционные передачи

- •3.7.3. Ременные передачи

- •3.7.4. Цепные передачи

- •Контрольные вопросы

- •Глава 4. Детали и сборочные единицы передач

- •4.1. Валы и оси

- •4.1.1. Назначение, классификация, конструкция и применение осей и валов в машинах и артиллерийском вооружении

- •4.1.2. Методика расчета осей и валов на прочность, жесткость,

- •4.2. Муфты и тормоза

- •4.2.1. Общие сведения

- •4.2.2. Неуправляемые муфты

- •4.2.3 Управляемые и самоуправляемые муфты

- •4.2.4. Выбор и понятие о расчете муфт

- •4.2.5. Назначение, классификация, конструкция и применение тормозов в машинах и артиллерийской технике

- •4.3 Опоры скольжения и качения

- •4.3.1. Назначение, классификация и применение опор

- •4.3.2. Подшипники скольжения (рис.4.18)

- •4.3.3. Подшипники качения (рис.4.19)

- •4.4. Упругие элементы

- •4.4.1. Общие сведения

- •4.4.2. Пружины

- •Основные параметры и подбор витых цилиндрических пружин растяжения и сжатия

- •Решение

- •Решение

- •Действительное эквивалентное напряжение

- •Решение

- •Решение

- •Контрольные вопросы

- •Глава 5. Соединения деталей и узлов машин

- •5.1. Назначение и классификация соединений

- •5.2. Неразъемные соединения

- •5.2.1 Сварные соединения

- •5.2.2 Заклепочные соединения

- •5.2.3. Паяные и клеевые соединения

- •5.3. Разъемные соединения

- •5.3.1. Назначение и классификация

- •5.3.2. Шпоночные соединения: основные типы, конструкция и расчет

- •5.3.3. Шлицевые соединения: основные типы, понятие о расчете

- •5.3.4. Понятие о штифтовых, профильных и соединяемых с натягом

- •5.3.5. Резьбовые соединения. Расчет крепежных резьбовых соединений, применяемых в узлах артиллерийского вооружения.

- •Решение

- •Решение

- •Решение

- •Решение

- •Решение.

- •Решение.

- •Допускаемое напряжение в сечениях болта при растяжении

- •Внутренний диаметр резьбы

- •Глава 6. Редукторы

- •6.1. Назначение, классификация и применение

- •6.2. Корпусные детали. Уплотнительные устройства

- •6.3. Этапы проектирования сопряжения деталей

- •6.3.1. Понятие о размерах, размерных цепях и отклонениях

- •6.3.2. Понятие о допусках размеров

- •6.3.3. Понятие о посадках

- •6.3.4. Понятие о допусках формы и расположения поверхностей

- •6.3.5. Понятие о шероховатости поверхностей

- •6.3.4. Понятие о допусках формы и расположения поверхностей

- •6.3.5. Понятие о шероховатости поверхностей

- •6.4. Курсовое проектирование

- •Титульный лист.

- •Контрольные вопросы

- •Библиографический список

4.3 Опоры скольжения и качения

4.3.1. Назначение, классификация и применение опор

в машинах и артиллерийской технике

Опорами валов и вращающихся осей являются подшипники. Они воспринимают радиальные и осевые нагрузки, приложенные к валу или оси, и передают их на корпус машины. При этом вал должен фиксироваться в осевом направлении и вращаться относительно своей геометрической оси. Потери на трение в подшипниках должны быть минимальными, чтобы не снижать КПД механизма и машины.

Подшипники классифицируют по виду трения и воспринимаемой нагрузке.

По виду трения различают:

подшипники скольжения, у которых опорный участок вала (цапфа) скользит по рабочей поверхности подшипника;

подшипники качения, у которых трение скольжения заменено трением качения за счет установки шариков или роликов между опорными поверхностями подшипника и вала.

По воспринимаемой нагрузке различают подшипники:

радиальные, воспринимающие радиальные нагрузки;

упорные, воспринимающие осевые нагрузки;

радиально-упорные и упорно-радиальные, воспринимающие одновременно радиальные и осевые нагрузки.

Большинство подшипников стандартизировано.

Все типы подшипников находят широкое применение в механических системах, в том числе в ракетно-артиллерийской технике и транспортных машинах. Трудно назвать машину, прибор, арторудие, реактивную установку, электродвигатель или генератор, где бы не применялись подшипники скольжения или качения. Они являются неотъемлемой частью передач.

От качества подшипников, надежности их работы в значительной степени зависят работоспособность и долговечность машин, приборов, образцов военной техники.

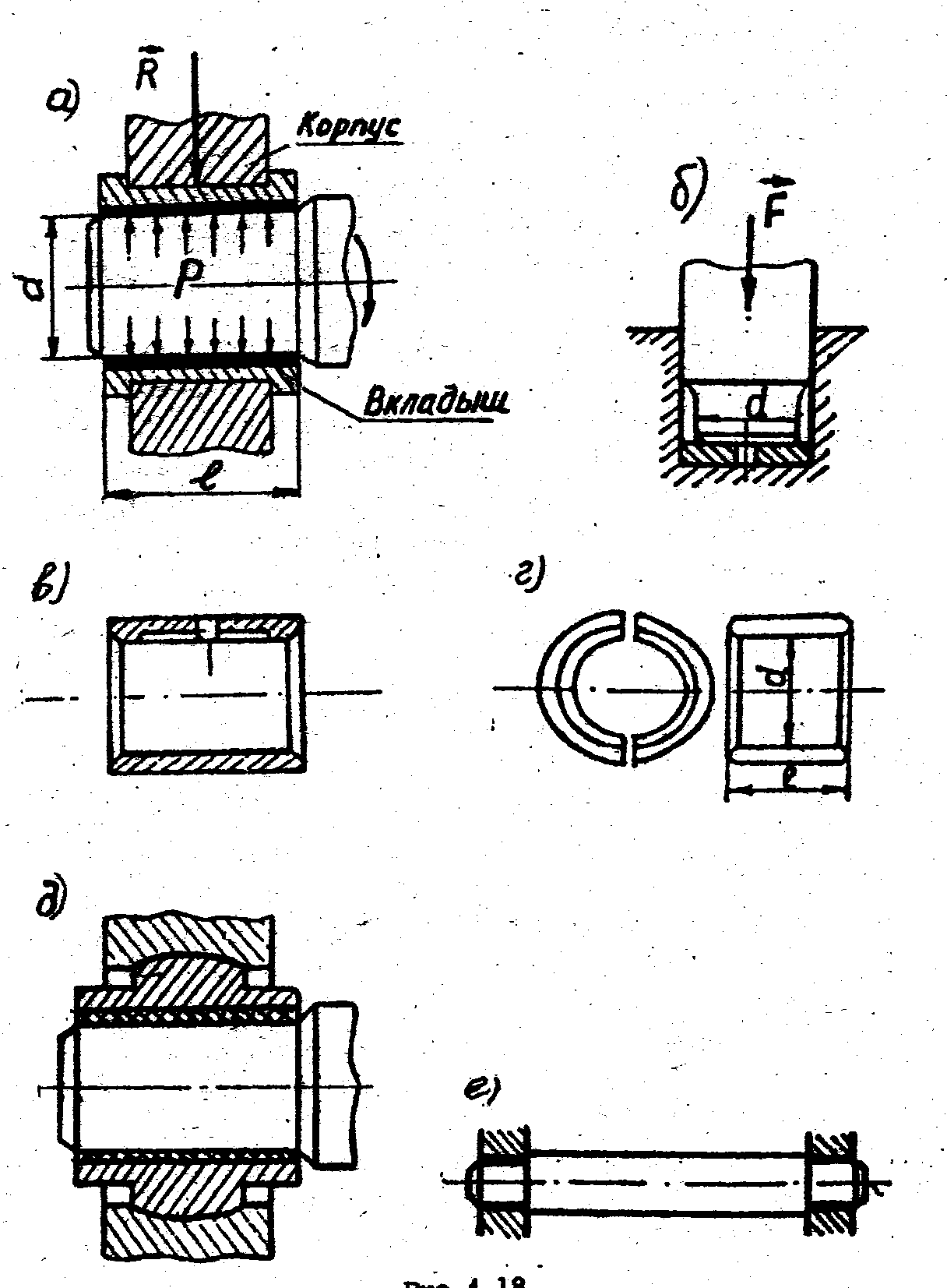

4.3.2. Подшипники скольжения (рис.4.18)

Основным конструктивным элементом подшипника (рис. 4.18 а) является вкладыш с тонким слоем антифрикционного материала на опорной поверхности. Вкладыш устанавливается в специальном корпусе (автономные подшипники) или непосредственно в корпусе машины (встроенные подшипники). В конструкции подшипников предусматриваются также смазочные устройства. Форма рабочей поверхности подшипника зависит от формы вала и может быть цилиндрической, конической и сферической. Эти подшипники, в основном. Радиальные, но могут воспринимать также и небольшие осевые нагрузки. Упорные подшипники, воспринимающие осевые нагрузки, называют подпятниками, а цапфу вала – пятой (рис. 4.18 б).

Рис. 4.18

По конструкции подшипники делятся на: неразъемные (рис. 4.18в) и разъемные (рис. 4.18г). Неразъемные подшипники сравнительно просты (вкладыш в виде втулки) и дешевы, но сложны при монтаже (требуется осевой сдвиг вала, не допускается регулировка зазора и т.п.). Они применяются, как правило, на концах малоответственных тихоходных валов. Разъемные подшипники облегчают монтаж валов, замену изношенных вкладышей, обеспечивают регулирование зазора в подшипнике и находят более широкое применение. Разъем вкладыша делают по диаметру в плоскости, перпендикулярной радиальной нагрузке. В тех случаях, когда возможны большие деформации вала или монтаж выполняется неточно, рекомендуется применять самоустанавливающиеся подшипники (рис. 4.18 д). Сферическая поверхность этих подшипников позволяет им поворачиваться в направлении оси вала.

Для уменьшения трения, нагрева и изнашивания подшипники смазывают.

По виду трения скольжения различают подшипники: сухого трения, работающие на твердых смазочных материалах или без смазки; полужидкостного и жидкостного трения; с газовой смазкой (при n > 10000 мин-1 и малых нагрузках).

Самым благоприятным для работы подшипников является режим жидкостного трения. При жидкостном трении рабочие поверхности вала и вкладыша разделены слоем масла, толщина h которого больше суммы высот Rz шероховатостей поверхностей цапфы и подшипника

h > (Rzц +Rzn) , мкм (4.19)

При этом условии масло воспринимает внешнюю нагрузку, предотвращая непосредственное соприкосновение поверхностей, т.е. их износ. Коэффициент жидкостного трения не превышает 0.005. При полужидкостном трении условие (4.19) не соблюдается: трущиеся поверхности покрыты тончайшей пленкой смазки (до 1 мкм), которая под давлением может разрушаться. Поэтому полужидкостное трение сопровождается износом трущихся поверхностей даже без попадания внешних частиц. Смазочные материалы могут быть жидкими, пластичными, твердыми и газообразными. Смазка подводится в подшипник по ходу вращения цапфы в том месте, где отсутствует гидродинамическое давление, чаще всего сверху или сбоку. По длине цапфы масло распределяется с помощью смазочных канавок во вкладыше. Смазку подают в подшипники самотеком с помощью специальных устройств (фитильные и капельные масленки, смазочные кольца и др.) или под давлением с помощью насосов.

КПД подшипников скольжения η = 0,95…0,99.

Материалы. Корпус подшипника, если он есть, отливают из серого чугуна. Для вкладышей применяют материалы с высокими антифрикционными свойствами, обладающими хорошей теплопроводностью, твердостью и смачиваемостью смазкой. Износостойкость вкладыша должна быть ниже износостойкости цапфы, так как замена вала обходится значительно дороже, чем замена вкладыша. Вкладыши изготавливают: металлическими из бронзы (типа БрАЖ; БрОФ и др.), латуни, алюминия, антифрикционного чугуна и др.; биметаллическими, когда материал вкладыша покрывают тонким слоем баббита, серебра или порошком бронзы. Применяют также пластмассы, металлокерамику и другие материалы.

Лучшим антифрикционным материалом является баббит (Б16, Б18), представляющий собой сплав на основе олова и свинца, который заливают тонким слоем 1…3 мм на стальной, чугунный или бронзовый вкладыш. Выбор материала вкладыша зависит от условий эксплуатации, характера нагрузки, скорости вращения вала и метода смазывания.

Основными недостатками подшипников скольжения являются: нагрев, значительный и неравномерный износ вкладыша и цапфы вала; необходимость постоянного ухода и большой расход смазочных материалов; применение дорогостоящих цветных металлов; значительные размеры в осевом направлении. Однако, в целом ряде конструкций подшипники скольжения незаменимы. Их применяют: для быстроходных валов (υ > 30 м/с; n ≈ 100000 об/мин), в режиме работы которых долговечность подшипников качения мала; для валов, требующих точной установки (рис.2.1 е); когда подшипники по условиям сборки должны быть разъемными (коленчатые и распределительные валы двигателей внутреннего сгорания); при ударных и вибрационных нагрузках, работе в воде и агрессивных средах; для дешевых тихоходных машин. Например, подшипники скольжения применены в механизмах наведения 122-мм гаубицы Д30, в подъеме колес, в прицелах, панораме ПГ-1М и др.

Критерии работоспособности и условный расчет. Износ и перегрев подшипника являются основой причиной его разрушения. Интенсивность износа, связанная также с работой трения, определяет долговечность подшипника. Поэтому основным критерием работоспособности подшипников скольжения является износостойкость – сопротивление изнашиванию и заеданию. Для оценки работоспособности и надежности подшипников, работающих при полужидкостном трении, производят расчет:

а). По условному среднему давлению (тихоходные валы, работающие кратковременно с перерывами, валы механизмов наведения арторудий и др.)

Р

=

![]() [Р]. (4.20)

[Р]. (4.20)

Это условие гарантирует невыдавливаемость смазки.

б). По допускаемой удельной работе сил трения, т.е. произведению давления на скорость (подшипники средней быстроходности, с плохими условиями подвода смазки и др.):

Рυ ≤ [РV]. (4.21)

При этом условии обеспечивается отсутствие перегрева, заедания и наступления интенсивного износа.

В формулах: Fr - радиальная нагрузка на подшипник (реакция в опоре);

d - диаметр цапфы; ℓ - длина подшипника; V – окружная скорость цапфы.

Значения [Р] и[РV] определяются опытным путем в зависимости от материала и приводятся в справочниках.

Проектировочный расчет подшипника сводится к определению его длины

ℓ =

![]() .

(4.22)

.

(4.22)

Подшипники жидкостного трения рассчитывают с использованием уравнений гидродинамики.