- •Раздел 2

- •Раздел 2

- •Глава 1. Основы проектирования машин и механизмов

- •1.1. Предмет и задачи раздела "Детали машин"

- •1.2. Машины и механизмы. Их классификация

- •1.3. Требования к машинам и механизмам

- •1.4.Основные критерии работоспособности

- •1.5. Особенности проектирования изделий

- •1.5.1. Виды изделий и требования к ним

- •1.5.2. Стадии разработки изделий

- •1.5.3. Понятие о технологии проектирования

- •Контрольные вопросы

- •2. Механизмы

- •2.1. Назначение, классификация и применение механизмов

- •2.2. Структурный анализ механизмов

- •2.2.1. Структурная схема и общий анализ механизма (рис.2.2.)

- •2.2.2. Определение количества звеньев и их характеристика

- •2.2.3. Определение количества кинематических пар

- •Классификация кинематических пар

- •2.2.4. Классификация кинематических цепей и определение

- •Анализ принципа построения механизма

- •2.3. Кинематический анализ механизмов

- •2.3.1. Задачи кинематического анализа

- •2.3.2. Аналитический метод кинематического анализа механизмов

- •2.3.3. Графический метод кинематического анализа механизмов

- •Если обозначить длину отрезка "0" на плане вс, а числовое значение длины соответствующего звена механизма ℓВс, то

- •Звено 3 совершает горизонтальное поступательное движение и все его точки перемещаются с одинаковыми скоростями, равными υМ3.

- •2.4. Динамический и силовой анализ механизмов

- •2.4.1. Задачи динамического анализа механизмов. Классификация сил

- •2.4.2. Силовой расчет механизмов

- •2.4.3. Вторая задача динамики механизмов

- •Таким образом, в результате приведения сил и к ведущему звену, они будут представлены соответственно приведенными моментами и .

- •Из (2.21) следует, что приведенный момент инерции массы звена 2 может вычисляться по формуле:

- •Из (2.23) следует, что

- •2.5. Синтез (проектирование) механизмов

- •2.5.1. Задачи и методы проектирования рычажных механизмов

- •2.5.2. Уравновешивание механизмов. Основные понятия

- •2.6. Коэффициент полезного действия машин и механизмов

- •2.7. Режимы работы машины

- •2.8. Кулачковые механизмы

- •2.8.1. Общие сведения и классификация

- •2.8.2. Кинематический и силовой анализ кулачковых механизмов

- •2.8.3. Основы проектирования кулачковых механизмов

- •Работа сил полезного сопротивления

- •Контрольные вопросы

- •Глава 3. Механические передачи трением и зацеплением

- •3.1. Общие сведения о передачах

- •3.1.1. Назначение и классификация передач.

- •3.1.2. Основные кинематические и силовые отношения

- •3.1.3. Общий расчет привода

- •Ориентировочная частота вращения вала электродвигателя

- •На выходном (четвертом) валу трехступенчатых передач

- •3.2. Зубчатые передачи

- •3.2.1. Назначение, классификация и применение

- •3.2.2. Основной закон зацепления

- •3.2.3. Геометрия и кинематика эвольвентных зубчатых передач и зацеплений

- •3.2.4. Виды разрушения зубьев и критерии работоспособности

- •3.3 Цилиндрические зубчатые передачи

- •3.3.1. Расчет зубьев цилиндрических передач на изгибную прочность

- •3.3.2. Расчет зубьев цилиндрических переда на контактную прочность.

- •3.3. Особенности цилиндрических косозубых и шевронных передач.

- •3.4. Понятие о планетарных, волновых передачах и

- •3.4.1. Планетарные передачи

- •3.4.2. Волновые передачи

- •3.5. Червячные передачи

- •3.5.1. Назначение, классификация и применение в машинах

- •3.5.2. Геометрия, кинематика, кпд, усилия

- •3.5.3. Расчет червячных передач

- •3.6 Особенности расчета конических передач.

- •3.6.1. Геометрия, кинематика и усилия

- •3.6.2. Работоспособность конической передачи

- •3.6.3. Понятие о гипоидных передачах

- •Решение

- •Решение Вариант 1

- •Решение

- •Решение

- •Решение

- •3.7. Понятие о винтовых, фрикционных, ременных и цепных передачах

- •3.7.1. Винтовые передачи

- •3.7.2. Фрикционные передачи

- •3.7.3. Ременные передачи

- •3.7.4. Цепные передачи

- •Контрольные вопросы

- •Глава 4. Детали и сборочные единицы передач

- •4.1. Валы и оси

- •4.1.1. Назначение, классификация, конструкция и применение осей и валов в машинах и артиллерийском вооружении

- •4.1.2. Методика расчета осей и валов на прочность, жесткость,

- •4.2. Муфты и тормоза

- •4.2.1. Общие сведения

- •4.2.2. Неуправляемые муфты

- •4.2.3 Управляемые и самоуправляемые муфты

- •4.2.4. Выбор и понятие о расчете муфт

- •4.2.5. Назначение, классификация, конструкция и применение тормозов в машинах и артиллерийской технике

- •4.3 Опоры скольжения и качения

- •4.3.1. Назначение, классификация и применение опор

- •4.3.2. Подшипники скольжения (рис.4.18)

- •4.3.3. Подшипники качения (рис.4.19)

- •4.4. Упругие элементы

- •4.4.1. Общие сведения

- •4.4.2. Пружины

- •Основные параметры и подбор витых цилиндрических пружин растяжения и сжатия

- •Решение

- •Решение

- •Действительное эквивалентное напряжение

- •Решение

- •Решение

- •Контрольные вопросы

- •Глава 5. Соединения деталей и узлов машин

- •5.1. Назначение и классификация соединений

- •5.2. Неразъемные соединения

- •5.2.1 Сварные соединения

- •5.2.2 Заклепочные соединения

- •5.2.3. Паяные и клеевые соединения

- •5.3. Разъемные соединения

- •5.3.1. Назначение и классификация

- •5.3.2. Шпоночные соединения: основные типы, конструкция и расчет

- •5.3.3. Шлицевые соединения: основные типы, понятие о расчете

- •5.3.4. Понятие о штифтовых, профильных и соединяемых с натягом

- •5.3.5. Резьбовые соединения. Расчет крепежных резьбовых соединений, применяемых в узлах артиллерийского вооружения.

- •Решение

- •Решение

- •Решение

- •Решение

- •Решение.

- •Решение.

- •Допускаемое напряжение в сечениях болта при растяжении

- •Внутренний диаметр резьбы

- •Глава 6. Редукторы

- •6.1. Назначение, классификация и применение

- •6.2. Корпусные детали. Уплотнительные устройства

- •6.3. Этапы проектирования сопряжения деталей

- •6.3.1. Понятие о размерах, размерных цепях и отклонениях

- •6.3.2. Понятие о допусках размеров

- •6.3.3. Понятие о посадках

- •6.3.4. Понятие о допусках формы и расположения поверхностей

- •6.3.5. Понятие о шероховатости поверхностей

- •6.3.4. Понятие о допусках формы и расположения поверхностей

- •6.3.5. Понятие о шероховатости поверхностей

- •6.4. Курсовое проектирование

- •Титульный лист.

- •Контрольные вопросы

- •Библиографический список

3.5.2. Геометрия, кинематика, кпд, усилия

Геометрические размеры червяка и колеса определяют по формулам, аналогичным для зубчатых колес. В качестве расчетного модуля принимают осевой модуль червяка m, равный окружному модулю червячного колеса mt, он должен быть стандартным m = р/π. Для определения делительного диаметра червяка d1, используют коэффициент q диаметра червяка.

Значение q ≥ 0,21 z2, и выбирается стандартным.

Размеры червяка:

d1 = mq; ha = m; hf = 1,2m; h = 2,2m;

da1 = d1 + 2ha ; df1 = d1 – 2hf; s = e = 0,5p.

Длина нарезной части червяка – в1 ≥ (11+0,06z2)m.

Угол подъема винтовой линии - γ = arctg(z1/g).

Угол профиля витков червяка - α = αw = 200.

Размеры червячного колеса:

d2 = mz2; da2 = d2 + 2ha;

df2 = d2 – 2hf; c = 0,2m; в2 = 0,75da1 при z1 ≤ 3;

в2 ≤ 0,67 da1 при z1 = 4.

Условный угол обхвата червяка - δ = arcsin [в2/(da1 – 0,5m)].

Угол наклона зубьев - β = γ = 5…200.

Межосевое расстояние передачи

dw = a = 0,5(d1 + d2) = 0,5m(q + z2).

В червячной передаче в отличие от зубчатой окружные скорости червяка υ1 и колеса υ2 не совпадают по величине и направлению (рис.3.16). Поэтому начальные цилиндры передачи в относительном движении скользят, а не обкатываются; передаточное отношение не может быть выражено отношением диаметров d2 и d1. Скорость скольжения

υs

= √υ21 +υ22

= υ1/cosγ.

(3.47)

υs

= √υ21 +υ22

= υ1/cosγ.

(3.47)

Так как γ< 300, то υ2 < υ1. Скольжение является причиной износа и заедания передач, снижает их КПД.

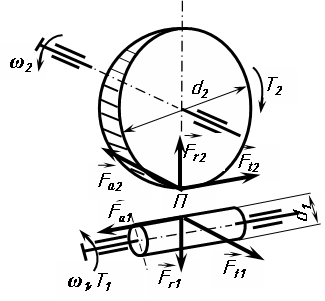

Рис. 3.16

КПД зацепления определяется по формуле

η3

=

![]() , (3.48)

, (3.48)

где ρ' = arctg f ' – приведенный угол трения;

f ' – приведенный коэффициент трения;

При γ ≤ ρ – передача самотормозящая.

В предварительном расчете можно принимать:

η = 0,7 …0,75 при z1 = 1;

η = 0,75 … 0,85 при z1 = 2;

η = 0,82 …0,95 при z1 = 3, 4.

При выполнении проектировочного расчета скорость скольжения ориентировочно принимается из соотношения υs = (0,02 …0,06)ω1.

Передаточное отношение

ί12 = ω1/ω2 = n1/n2 = z2/z1 = u. (3.49)

При передаче

вращающего момента Т1 в полюсе

зацепления червячной передачи действуют

(рис.3.17): окружная сила

![]() на червяке, численно равная осевой силе

на червяке, численно равная осевой силе

![]() на червячном колесе (

на червячном колесе (![]() ),

),

Ft1 = Fa2 = 2T1/d1; (3.50)

окружная сила

![]() на червячном колесе, численно равная

осевой силе

на червячном колесе, численно равная

осевой силе

![]() на червяке (

на червяке (![]() ).

).

Ft2 = Fa1 = 2T2/d2; (3.51)

радиальная

(распорная) сила

![]() на червяке, численно равная радиальной

силе

на колесе (

на червяке, численно равная радиальной

силе

на колесе (![]() ),

),

Fr1 = Fr2 = Ft2tgα; (3.52)

Нормальное усилие - Fn = Ft2/(cosγ·cosα).

Рис. 3.17

3.5.3. Расчет червячных передач

Основными причинами выхода из строя червячных передач являются: поверхностное разрушение зубьев колеса; заедание и износ зубьев; поломка зубьев колес, главным образом, после их износа.

Таким образом, прочность (контактная и изгибная), износостойкость и противозадирная стойкость являются основными критериями работоспособности передач.

Витки червяка на

прочность не рассчитывают, так как

материал червяка, как правило, значительно

прочнее материала зубьев колес. Для

червяка, нагруженного вращающим моментом

Т и силами

![]() может производиться проверочный расчет

на прочность и жесткость по формулам

сопротивления материалов, рассматривая,

червяк как вал на двух опорах.

может производиться проверочный расчет

на прочность и жесткость по формулам

сопротивления материалов, рассматривая,

червяк как вал на двух опорах.

Основным расчетом, как для закрытых, так и для открытых червячных передач является расчет на контактную прочность зубьев колеса, предотвращающий выкрашивание и заедание. Расчет на изгибную прочность зубьев выполняют как проверочный.

В связи с тем, что при работе червячных передач имеет место большое тепловыделение, для закрытых передач дополнительно производится тепловой расчет.

Условие контактной прочности при стальном червяке и бронзовом зубчатом венце колеса

σН

=

≤ [σН ]. (3.53)

≤ [σН ]. (3.53)

При проектировочном расчете определяется межосевое расстояние

аw

= a = (z2/q

+ 1)3 .

(3.54)

.

(3.54)

Условие изгибной прочности

σF = 1,2 KFT2YF/(qz2m3) ≤ [σ]. (3.55)

В формулах: КН = КF = 1,2…1,4 – коэффициент расчетной нагрузки;

YF – коэффициент формы зуба, выбираемый по таблице в зависимости от эквивалентного числа зубьев червячного колеса zυ = z2/cos3γ.

Коэффициент 1,2 вместо 2,0 для зубчатых передач учитывает повышение нагрузочной способности.

Допускаемые напряжения определяются по формулам:

[σН ]= σНОКHL ; [σF] = σFOKFL. (3.56)

где σНО и σFO – пределы контактной и изгибной выносливости при базовом числе циклов нагружения (выбирают по таблице, задавшись скоростью скольжения υs);

KHL и KFL – коэффициенты долговечности ; при большом ресурсе работы КHL= KFL = 1.

Тепловой расчет передачи производится с целью определения температуры нагрева масла и сравнения ее с допускаемой по формуле, получаемой из уравнения теплового баланса

tM

=

,

(3.57)

,

(3.57)

где Рвх – мощность на выходном валу, Вт;

η – КПД;

А – площадь теплоотдающей поверхности корпуса, м2;

Кt = 12…17 Вт/(м2 0С) – коэффициент теплоотдачи корпуса;

tв – температура окружающей среды (обычно воздуха, tв = 200С);

[tM] = 75…900С – допускаемая температура нагрева масла.