- •Раздел 2

- •Раздел 2

- •Глава 1. Основы проектирования машин и механизмов

- •1.1. Предмет и задачи раздела "Детали машин"

- •1.2. Машины и механизмы. Их классификация

- •1.3. Требования к машинам и механизмам

- •1.4.Основные критерии работоспособности

- •1.5. Особенности проектирования изделий

- •1.5.1. Виды изделий и требования к ним

- •1.5.2. Стадии разработки изделий

- •1.5.3. Понятие о технологии проектирования

- •Контрольные вопросы

- •2. Механизмы

- •2.1. Назначение, классификация и применение механизмов

- •2.2. Структурный анализ механизмов

- •2.2.1. Структурная схема и общий анализ механизма (рис.2.2.)

- •2.2.2. Определение количества звеньев и их характеристика

- •2.2.3. Определение количества кинематических пар

- •Классификация кинематических пар

- •2.2.4. Классификация кинематических цепей и определение

- •Анализ принципа построения механизма

- •2.3. Кинематический анализ механизмов

- •2.3.1. Задачи кинематического анализа

- •2.3.2. Аналитический метод кинематического анализа механизмов

- •2.3.3. Графический метод кинематического анализа механизмов

- •Если обозначить длину отрезка "0" на плане вс, а числовое значение длины соответствующего звена механизма ℓВс, то

- •Звено 3 совершает горизонтальное поступательное движение и все его точки перемещаются с одинаковыми скоростями, равными υМ3.

- •2.4. Динамический и силовой анализ механизмов

- •2.4.1. Задачи динамического анализа механизмов. Классификация сил

- •2.4.2. Силовой расчет механизмов

- •2.4.3. Вторая задача динамики механизмов

- •Таким образом, в результате приведения сил и к ведущему звену, они будут представлены соответственно приведенными моментами и .

- •Из (2.21) следует, что приведенный момент инерции массы звена 2 может вычисляться по формуле:

- •Из (2.23) следует, что

- •2.5. Синтез (проектирование) механизмов

- •2.5.1. Задачи и методы проектирования рычажных механизмов

- •2.5.2. Уравновешивание механизмов. Основные понятия

- •2.6. Коэффициент полезного действия машин и механизмов

- •2.7. Режимы работы машины

- •2.8. Кулачковые механизмы

- •2.8.1. Общие сведения и классификация

- •2.8.2. Кинематический и силовой анализ кулачковых механизмов

- •2.8.3. Основы проектирования кулачковых механизмов

- •Работа сил полезного сопротивления

- •Контрольные вопросы

- •Глава 3. Механические передачи трением и зацеплением

- •3.1. Общие сведения о передачах

- •3.1.1. Назначение и классификация передач.

- •3.1.2. Основные кинематические и силовые отношения

- •3.1.3. Общий расчет привода

- •Ориентировочная частота вращения вала электродвигателя

- •На выходном (четвертом) валу трехступенчатых передач

- •3.2. Зубчатые передачи

- •3.2.1. Назначение, классификация и применение

- •3.2.2. Основной закон зацепления

- •3.2.3. Геометрия и кинематика эвольвентных зубчатых передач и зацеплений

- •3.2.4. Виды разрушения зубьев и критерии работоспособности

- •3.3 Цилиндрические зубчатые передачи

- •3.3.1. Расчет зубьев цилиндрических передач на изгибную прочность

- •3.3.2. Расчет зубьев цилиндрических переда на контактную прочность.

- •3.3. Особенности цилиндрических косозубых и шевронных передач.

- •3.4. Понятие о планетарных, волновых передачах и

- •3.4.1. Планетарные передачи

- •3.4.2. Волновые передачи

- •3.5. Червячные передачи

- •3.5.1. Назначение, классификация и применение в машинах

- •3.5.2. Геометрия, кинематика, кпд, усилия

- •3.5.3. Расчет червячных передач

- •3.6 Особенности расчета конических передач.

- •3.6.1. Геометрия, кинематика и усилия

- •3.6.2. Работоспособность конической передачи

- •3.6.3. Понятие о гипоидных передачах

- •Решение

- •Решение Вариант 1

- •Решение

- •Решение

- •Решение

- •3.7. Понятие о винтовых, фрикционных, ременных и цепных передачах

- •3.7.1. Винтовые передачи

- •3.7.2. Фрикционные передачи

- •3.7.3. Ременные передачи

- •3.7.4. Цепные передачи

- •Контрольные вопросы

- •Глава 4. Детали и сборочные единицы передач

- •4.1. Валы и оси

- •4.1.1. Назначение, классификация, конструкция и применение осей и валов в машинах и артиллерийском вооружении

- •4.1.2. Методика расчета осей и валов на прочность, жесткость,

- •4.2. Муфты и тормоза

- •4.2.1. Общие сведения

- •4.2.2. Неуправляемые муфты

- •4.2.3 Управляемые и самоуправляемые муфты

- •4.2.4. Выбор и понятие о расчете муфт

- •4.2.5. Назначение, классификация, конструкция и применение тормозов в машинах и артиллерийской технике

- •4.3 Опоры скольжения и качения

- •4.3.1. Назначение, классификация и применение опор

- •4.3.2. Подшипники скольжения (рис.4.18)

- •4.3.3. Подшипники качения (рис.4.19)

- •4.4. Упругие элементы

- •4.4.1. Общие сведения

- •4.4.2. Пружины

- •Основные параметры и подбор витых цилиндрических пружин растяжения и сжатия

- •Решение

- •Решение

- •Действительное эквивалентное напряжение

- •Решение

- •Решение

- •Контрольные вопросы

- •Глава 5. Соединения деталей и узлов машин

- •5.1. Назначение и классификация соединений

- •5.2. Неразъемные соединения

- •5.2.1 Сварные соединения

- •5.2.2 Заклепочные соединения

- •5.2.3. Паяные и клеевые соединения

- •5.3. Разъемные соединения

- •5.3.1. Назначение и классификация

- •5.3.2. Шпоночные соединения: основные типы, конструкция и расчет

- •5.3.3. Шлицевые соединения: основные типы, понятие о расчете

- •5.3.4. Понятие о штифтовых, профильных и соединяемых с натягом

- •5.3.5. Резьбовые соединения. Расчет крепежных резьбовых соединений, применяемых в узлах артиллерийского вооружения.

- •Решение

- •Решение

- •Решение

- •Решение

- •Решение.

- •Решение.

- •Допускаемое напряжение в сечениях болта при растяжении

- •Внутренний диаметр резьбы

- •Глава 6. Редукторы

- •6.1. Назначение, классификация и применение

- •6.2. Корпусные детали. Уплотнительные устройства

- •6.3. Этапы проектирования сопряжения деталей

- •6.3.1. Понятие о размерах, размерных цепях и отклонениях

- •6.3.2. Понятие о допусках размеров

- •6.3.3. Понятие о посадках

- •6.3.4. Понятие о допусках формы и расположения поверхностей

- •6.3.5. Понятие о шероховатости поверхностей

- •6.3.4. Понятие о допусках формы и расположения поверхностей

- •6.3.5. Понятие о шероховатости поверхностей

- •6.4. Курсовое проектирование

- •Титульный лист.

- •Контрольные вопросы

- •Библиографический список

3.3.2. Расчет зубьев цилиндрических переда на контактную прочность.

Допускаемые напряжения

Расчет на контактную прочность активных поверхностей зубьев является основным для закрытых передач. Цель расчета – предотвратить усталостное выкрашивание поверхностей зубьев. Расчет выполняют для фазы зацепления в полосе (см.рис.3.8).

Условие прочности зубьев по допускаемым контактным напряжениям записывается в виде

σН ≤ [σН], (3.33)

где σН – максимальное контактное напряжение на активной поверхности зубьев;

[σН] – допускаемое контактное напряжение.

При выводе расчетной зависимости полагают, что контакт двух зубьев аналогичен контакту двух цилиндров с радиусами ρ1 и ρ2, равными радиусам кривизны эвольвенты зубьев в точке контакта. В этом случае максимальные контактные напряжения для колес из конструкционных материалов с коэффициентом Пуассона μ = 0,3 вычисляют по формуле Герца:

σН

= 0,418

![]() ,

(3.34)

,

(3.34)

где ρпр – приведенный радиус кривизны;

Епр = 2F1F2/(E1+E2) – приведенный модуль упругости;

q = KHFH/в – расчетная удельная нормальная нагрузка.

Выражая ρпр и q через параметры передачи в (3.34), формула проверочного расчета зубьев по контактным напряжениям для стальных колес записывается в виде

σН

=

![]() [σН],

(3.35)

[σН],

(3.35)

где КН = КНβKFυ ≈ 1,2 …1,4 – коэффициент расчетной нагрузки.

При проектировочном расчете закрытых передач определяется межосевое расстояние

аw

= a = (u

±1)3 ,

(3.36)

,

(3.36)

где ψ = в/а – коэффициент ширины зубчатого венца по межосевому расстоянию (выбирается стандартным в пределах 0,2…0,4). Вычисленное значение аw= а округляют в большую сторону до ближайшего значения по ГОСТу. Модуль зацепления определяют по эмпирической зависимости

m = (0,01 …0,02)a (3.37)

и принимают стандартным.

В приведенных формулах знак "+" для внешнего зацепления, а "-" – для внутреннего зацепления.

Допускаемые контактные напряжения определяются по формуле

[σН] = σН0КHL/SH, (3.38)

где σН = σНℓimв - предел контактной выносливости поверхности зубьев при базовом числе циклов нагружения NНО = 12·107 (приводится в таблицах);

SH = 1,1…1,2 – коэффициент запаса прочности;

КHL

– коэффициент долговечности, КHL

=

![]() ≥ 1, но ≤ 2,4.

≥ 1, но ≤ 2,4.

При NHE > NHO КHL = 1.

Эффективными средствами повышения контактной прочности зубьев является увеличение поверхностной твердости зубьев, применение химически неактивных масел и др.

3.3. Особенности цилиндрических косозубых и шевронных передач.

Понятие о передачах с зацеплением Новикова

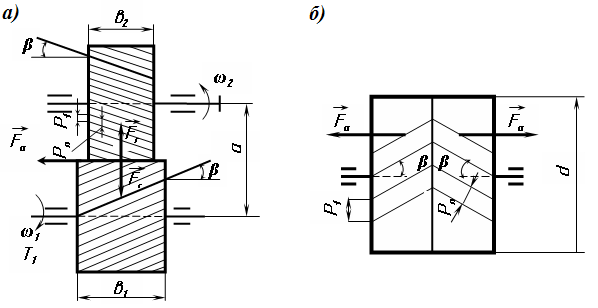

Косозубые (рис.3.10а) и шевронные (рис.3.10б) колеса имеют зубья, наклонные под углом β к образующей делительного цилиндра (к оси колеса). Угол β наклона зубьев для косозубых колес 8…200, для шевронных – 25…400.

Рис. 3.10

Для шестерни наклон зубьев обычно правый, а у колеса – левый. Зубья нарезаются прямозубой рейкой с соответствующим поворотом инструмента относительно заготовки на угол β.

В косозубой эвольвентной передаче два коэффициента перекрытия: торцовый εα и осевой εβ, и непрерывность зацепления обеспечивается, если общий коэффициент перекрытия ε = (εα + εβ) > 1.

В косозубой передаче зубья входят в зацепление не сразу по всей длине, а постепенно, что значительно снижает шум и повышает плавность, уменьшает динамические нагрузки. Они имеют наклон контактной линии к основанию зуба, утолщение зуба в опасном сечении, большее значение коэффициента перекрытия (ε = 2 и более) и большую суммарную длину контактных линий, в результате чего передают большие нагрузки, чем прямозубые передачи.

Недостатком

косозубых передач является наличие

осевой силы

![]() ,

которая стремится сдвинуть колесо с

валом вдоль оси, дополнительно нагружает

опоры валов (подшипники) и детали

корпусов. Указанный недостаток косозубых

передач устраняется в шевронных

передачах, которые можно рассматривать

как сдвоенные косозубые передачи с

противоположным наклоном зубьев.

,

которая стремится сдвинуть колесо с

валом вдоль оси, дополнительно нагружает

опоры валов (подшипники) и детали

корпусов. Указанный недостаток косозубых

передач устраняется в шевронных

передачах, которые можно рассматривать

как сдвоенные косозубые передачи с

противоположным наклоном зубьев.

Косозубые передачи находят преимущественное применение, особенно в ответственных механизмах при больших скоростях и нагрузках.

Геометрические размеры колес косозубых эвольвентных передач определяют по приведенным формулам для прямозубых, в которые необходимо подставить торцевые значения модуля mt. В косозубом колесе различают торцевый или окружной Рt и нормальный Рn шаг и соответствующие им модули зацепления.

Торцевый mt = Pt/π и нормальный mn = Pn/ π. Модуль mn = m, должен быть стандартным. Модули связаны между собой соотношением

mt = m/cosβ. (3.39)

Диаметр делительной (начальной) окружности

d = dW = mtz = mz/cosβ. (3.40)

Высота головки и ножки зуба ha = m; hf = 1,25m.

Межосевое расстояние

а = 0,5m(z1 +z2)/cosβ. (3.41)

Минимальное число зубьев из условия неподрезания zmin = 17cosβ.

Передаточное отношение (число) ί = u = ω1/ ω2 = n1/n2 = z2/z1.

Усилие

в зацеплении косозубой передачи

направлено под углом β к торцу колеса

и раскладывается на окружную

,

радиальную

и осевую

составляющие (рис.3.11)

![]()

Ft = 2T/d ; Fr = FttgdW/cosβ

(3/20)

Fa = Fttgβ; Fn = Ft/(cosαW· cosβ)

где αW = 200 – стандартный угол зацепления.

Рис.3.11

Расчет зубьев на изгибную и контактную прочность выполняют по аналогии с прямозубыми передачами с учетом особенностей соответствующими коэффициентами.

Проверочный расчет зубьев по напряжениям изгиба производится по формуле

σ = 2КFTYFYFβcosβ/(вm2z) ≤ [σF]. (3.43)

При проектировочном расчете определяется модуль

m

=

(3.44)

(3.44)

Проверочный расчет зубьев по контактным напряжениям производится по формуле

σ

=

![]() .

(3.45)

.

(3.45)

При проектировочном расчете определяется межосевое расстояние

а

= αW = (u

± 1)3 (3.46)

(3.46)

В формулах: YFβ = 1 – (β0/140) – коэффициент, учитывающий наклон зубьев; YF – коэффициент формы зуба, выбираемый по таблице в зависимости от эквивалентного числа зубьев zV = z/cos3β; ψвт = в/m = 10…20 – коэффициент ширины колеса по модулю; КНα = 1,03…1,15 – коэффициент, учитывающий распределение нагрузки между зубьями, зависящий от точности изготовления; ψва = 0,2…0,6 – коэффициент ширины колеса по межосевому расстоянию.

Допускаемые напряжения [σF ] и [σH ] определяются по формулам (3.31) и (3.38).

В 1954 году М.Л.Новиков предложил и реализовал новый вид зацепления – круговинтовое, в котором первоначальный линейный контакт, присущий эвольвентному зацеплению, заменен точечным, превращающимся под нагрузкой в контакт зубьев по поверхности с хорошим прилеганием. Простейшими профилями зубьев, обеспечивающими такой контакт, являются профили, очерченные по дуге окружности или близкой к ней кривой (рис.3.12). Так как начальный контакт зубьев осуществляется в одной точке (εα = 0), то для обеспечения непрерывности зацепления колеса передачи Новикова выполняются косозубыми (β ≈ 8…220) с коэффициентом осевого перекрытия εβ > 1 или с винтовой формой зубьев.

Рис.3.12

В зацеплении Новикова перекатывание зубьев происходит не по высоте, как в эвольвентной передаче, а по их длине, т.е. по линии, параллельной от колеса. Скорость перемещения точки начального контакта К0 в 4…10 раз больше ее окружной скорости, что способствует образованию в контакте толстого масляного слоя, снижению потерь на трение и уменьшение износа.

Применяют два вида цилиндрических зубчатых передач Новикова: выпуклые поверхности начальных головок зубьев одного колеса взаимодействуют с вогнутыми поверхностями начальных ножек другого колеса (рис.3.12); головки зубьев обоих колес выпуклые, а ножки вогнутые. У передач первого вида одна линия зацепления КК'; у передач второго вида две линии зацепления, и их несущая способность больше.

Достоинства по сравнению с эвольвентным зацеплением: большая нагрузочная способность по условию контактной прочности (в 1,7…2 раза); меньше размеры и масса; выше КПД; меньше шума; допускают большие передаточные отношения.

Недостатки: большая чувствительность к изменению межосевого расстояния и перегрузкам; сложнее в изготовлении.

На передачи с зацеплением Новикова имеется ГОСТ, и их применяют в редукторах и приводах машин при работе с постоянными и малоизменяющимися по величине нагрузками и скоростями до 20 м/с.