- •Раздел 2

- •Раздел 2

- •Глава 1. Основы проектирования машин и механизмов

- •1.1. Предмет и задачи раздела "Детали машин"

- •1.2. Машины и механизмы. Их классификация

- •1.3. Требования к машинам и механизмам

- •1.4.Основные критерии работоспособности

- •1.5. Особенности проектирования изделий

- •1.5.1. Виды изделий и требования к ним

- •1.5.2. Стадии разработки изделий

- •1.5.3. Понятие о технологии проектирования

- •Контрольные вопросы

- •2. Механизмы

- •2.1. Назначение, классификация и применение механизмов

- •2.2. Структурный анализ механизмов

- •2.2.1. Структурная схема и общий анализ механизма (рис.2.2.)

- •2.2.2. Определение количества звеньев и их характеристика

- •2.2.3. Определение количества кинематических пар

- •Классификация кинематических пар

- •2.2.4. Классификация кинематических цепей и определение

- •Анализ принципа построения механизма

- •2.3. Кинематический анализ механизмов

- •2.3.1. Задачи кинематического анализа

- •2.3.2. Аналитический метод кинематического анализа механизмов

- •2.3.3. Графический метод кинематического анализа механизмов

- •Если обозначить длину отрезка "0" на плане вс, а числовое значение длины соответствующего звена механизма ℓВс, то

- •Звено 3 совершает горизонтальное поступательное движение и все его точки перемещаются с одинаковыми скоростями, равными υМ3.

- •2.4. Динамический и силовой анализ механизмов

- •2.4.1. Задачи динамического анализа механизмов. Классификация сил

- •2.4.2. Силовой расчет механизмов

- •2.4.3. Вторая задача динамики механизмов

- •Таким образом, в результате приведения сил и к ведущему звену, они будут представлены соответственно приведенными моментами и .

- •Из (2.21) следует, что приведенный момент инерции массы звена 2 может вычисляться по формуле:

- •Из (2.23) следует, что

- •2.5. Синтез (проектирование) механизмов

- •2.5.1. Задачи и методы проектирования рычажных механизмов

- •2.5.2. Уравновешивание механизмов. Основные понятия

- •2.6. Коэффициент полезного действия машин и механизмов

- •2.7. Режимы работы машины

- •2.8. Кулачковые механизмы

- •2.8.1. Общие сведения и классификация

- •2.8.2. Кинематический и силовой анализ кулачковых механизмов

- •2.8.3. Основы проектирования кулачковых механизмов

- •Работа сил полезного сопротивления

- •Контрольные вопросы

- •Глава 3. Механические передачи трением и зацеплением

- •3.1. Общие сведения о передачах

- •3.1.1. Назначение и классификация передач.

- •3.1.2. Основные кинематические и силовые отношения

- •3.1.3. Общий расчет привода

- •Ориентировочная частота вращения вала электродвигателя

- •На выходном (четвертом) валу трехступенчатых передач

- •3.2. Зубчатые передачи

- •3.2.1. Назначение, классификация и применение

- •3.2.2. Основной закон зацепления

- •3.2.3. Геометрия и кинематика эвольвентных зубчатых передач и зацеплений

- •3.2.4. Виды разрушения зубьев и критерии работоспособности

- •3.3 Цилиндрические зубчатые передачи

- •3.3.1. Расчет зубьев цилиндрических передач на изгибную прочность

- •3.3.2. Расчет зубьев цилиндрических переда на контактную прочность.

- •3.3. Особенности цилиндрических косозубых и шевронных передач.

- •3.4. Понятие о планетарных, волновых передачах и

- •3.4.1. Планетарные передачи

- •3.4.2. Волновые передачи

- •3.5. Червячные передачи

- •3.5.1. Назначение, классификация и применение в машинах

- •3.5.2. Геометрия, кинематика, кпд, усилия

- •3.5.3. Расчет червячных передач

- •3.6 Особенности расчета конических передач.

- •3.6.1. Геометрия, кинематика и усилия

- •3.6.2. Работоспособность конической передачи

- •3.6.3. Понятие о гипоидных передачах

- •Решение

- •Решение Вариант 1

- •Решение

- •Решение

- •Решение

- •3.7. Понятие о винтовых, фрикционных, ременных и цепных передачах

- •3.7.1. Винтовые передачи

- •3.7.2. Фрикционные передачи

- •3.7.3. Ременные передачи

- •3.7.4. Цепные передачи

- •Контрольные вопросы

- •Глава 4. Детали и сборочные единицы передач

- •4.1. Валы и оси

- •4.1.1. Назначение, классификация, конструкция и применение осей и валов в машинах и артиллерийском вооружении

- •4.1.2. Методика расчета осей и валов на прочность, жесткость,

- •4.2. Муфты и тормоза

- •4.2.1. Общие сведения

- •4.2.2. Неуправляемые муфты

- •4.2.3 Управляемые и самоуправляемые муфты

- •4.2.4. Выбор и понятие о расчете муфт

- •4.2.5. Назначение, классификация, конструкция и применение тормозов в машинах и артиллерийской технике

- •4.3 Опоры скольжения и качения

- •4.3.1. Назначение, классификация и применение опор

- •4.3.2. Подшипники скольжения (рис.4.18)

- •4.3.3. Подшипники качения (рис.4.19)

- •4.4. Упругие элементы

- •4.4.1. Общие сведения

- •4.4.2. Пружины

- •Основные параметры и подбор витых цилиндрических пружин растяжения и сжатия

- •Решение

- •Решение

- •Действительное эквивалентное напряжение

- •Решение

- •Решение

- •Контрольные вопросы

- •Глава 5. Соединения деталей и узлов машин

- •5.1. Назначение и классификация соединений

- •5.2. Неразъемные соединения

- •5.2.1 Сварные соединения

- •5.2.2 Заклепочные соединения

- •5.2.3. Паяные и клеевые соединения

- •5.3. Разъемные соединения

- •5.3.1. Назначение и классификация

- •5.3.2. Шпоночные соединения: основные типы, конструкция и расчет

- •5.3.3. Шлицевые соединения: основные типы, понятие о расчете

- •5.3.4. Понятие о штифтовых, профильных и соединяемых с натягом

- •5.3.5. Резьбовые соединения. Расчет крепежных резьбовых соединений, применяемых в узлах артиллерийского вооружения.

- •Решение

- •Решение

- •Решение

- •Решение

- •Решение.

- •Решение.

- •Допускаемое напряжение в сечениях болта при растяжении

- •Внутренний диаметр резьбы

- •Глава 6. Редукторы

- •6.1. Назначение, классификация и применение

- •6.2. Корпусные детали. Уплотнительные устройства

- •6.3. Этапы проектирования сопряжения деталей

- •6.3.1. Понятие о размерах, размерных цепях и отклонениях

- •6.3.2. Понятие о допусках размеров

- •6.3.3. Понятие о посадках

- •6.3.4. Понятие о допусках формы и расположения поверхностей

- •6.3.5. Понятие о шероховатости поверхностей

- •6.3.4. Понятие о допусках формы и расположения поверхностей

- •6.3.5. Понятие о шероховатости поверхностей

- •6.4. Курсовое проектирование

- •Титульный лист.

- •Контрольные вопросы

- •Библиографический список

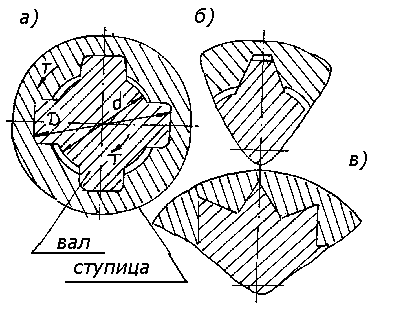

5.3.3. Шлицевые соединения: основные типы, понятие о расчете

Шлицевые соединения образуются выступами – зубьями на валу, входящими во впадины – пазы в ступице (рис. 5.11). Это как бы многошпоночное соединение. Соединения могут быть неподвижные и подвижные, допускающие перемещение детали вдоль вала.

Рис. 5.11

В зависимости от формы профиля зубьев различают прямобочные, эвольвентные и треугольные соединения.

Прямобочные соединения (рис. 5.11,а) наиболее распространенные; их применяют с центрированием ступицы по наружному D и внутреннему d диаметрам и боковым граням шириной в.

Стандартом предусмотрены три серии соединений: легкая, средняя и тяжелая, отличающиеся высотой h и количеством z зубьев.

Соединения с эвольвентным профилем зубьев (рис. 5.11 б) более технологичные и прочные; центрирование по боковым поверхностям и реже – по наружному диаметру; число зубьев z = 4…20. Из-за сложности изготовления и более высокой стоимости применение эвольвентных соединений ограничено.

Соединения с треугольным профилем зубьев (рис. 5.11в) не стандартизованы и применяются, главным образом, в приборостроении и как неподвижные – в тонкостенных конструкциях.

Достоинства шлицевых соединений по сравнению со шпоночными: хорошее центрирование соединяемых деталей; высокая несущая способность; надежность при динамических и реверсивных нагрузках.

Недостатки: более сложная технология изготовления, а следовательно, и более высокая стоимость. Шлицевые соединения применяют в тяжелонагруженных и быстровращающихся валах. Шлицевые соединения (рис. 5.12) выбирают стандартными в зависимости от диаметра вала. Соединения выходят из строя из-за повреждения поверхностей зубьев в виде смятия и износа.

Рис. 5.12

Условие прочности на смятие

σсм = 2Т/(ψzhℓdср) ≤ [ σсм ], (5.25)

где ψ = 0,7…0,8 – коэффициент, учитывающий неравномерность распределения нагрузки между зубьями; z – число зубьев; h и ℓ - высота и длина поверхности контакта зубьев; dср – средний диаметр.

Для прямобочных зубьев: h = 0,5(D – d) – 2f; dср = 0,5(D+d).

Для эвольвентных зубьев: h = m; dср = mz.

Здесь f = 0,3…5 мм – размер фаски; m – модуль зубьев.

Допускаемое напряжение [ σсм ] выбирается по таблице или рассчитывается по формуле

[ σсм ] = σТ/S,

где S = 1,2…1,4 – коэффициент запаса прочности. При реверсивной нагрузке [ σсм ] уменьшается в 2 раза. При проектном расчете, используя формулу (4.3), зная [ σсм ], определяется потребная длина ступицы.

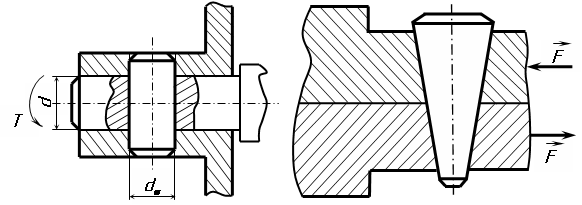

5.3.4. Понятие о штифтовых, профильных и соединяемых с натягом

Штифтовые соединения (рис. 5.13) осуществляются цилиндрическими, коническими и фасонными штифтами. Штифты применяют для точной фиксации деталей, а также для передачи небольших вращающих моментов, преимущественно в приборостроении. Штифты изготовляют, в основном, из углеродистых и легированных сталей типа 30, 45, 50, 65Г, 60С2А и др. Основные типы штифтов стандартизованы. При передаче вращающего момента Т штифты работают на срез.

Условие прочности соединения

τс = Ft/Ac = 8T/(πdd2ш ί) ≤ [τс], (5.26)

где d и dш – диаметры вала и штифта; ί – число поверхностей среза.

Рис. 5.13

При проектировочном расчете определяется диаметр штифта

dш

=

![]() .

(5.27)

.

(5.27)

Допускаемое напряжение на срез для штифтов из углеродистой стали [τс] = 75…80 МПа.

Профильными (рис. 5.14) называют соединения, в которых ступица насаживается на фасонную поверхность вала в виде квадрата. Треугольника, овала, окружности с лыской и т.п. Эти соединения имеют ограниченное применение, в основном для крепления рукояток маховиков и др. на концах валов. Профильные соединения рассчитывают на смятие.

Рис. 5.14

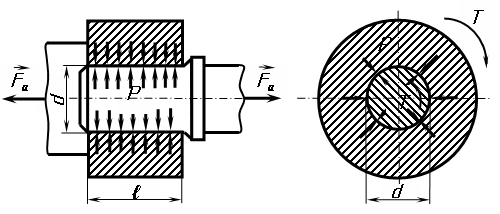

Соединения деталей машин с натягом (рис. 5.15) осуществляют за счет сил упругости от их предварительной деформации. Необходимый натяг создается за счет разности посадочных размеров, т.е. при посадке детали на вал с диаметром отверстия, меньшим диаметра вала. Соединения с натягом являются напряженными и передающими рабочие нагрузки за счет сил трения между сопряженными поверхностями.

Рис. 5.15

Соединения могут быть по цилиндрическим или реже коническим поверхностям контакта. Соединение с натягом выполняют одним из трех способов: механическим (запрессовкой), нагревом охватывающей детали (ступицы), охлаждением охватываемой детали (вала).

Достоинства соединений с натягом: простота изготовления; хорошая центровка и фиксирование взаимного положения сопрягаемых деталей; возможность воспринимать значительные статические и динамические нагрузки.

Недостатки: сложность демонтажа и возможность повреждения поверхностей при этом; высокие сборочные напряжения и уменьшение прочности из-за рассеивания допусков.

Соединения с натягом применяются при больших динамических нагрузках и отсутствии необходимости в частой разборке и сборке (венцы зубчатых и червячных колес, соединения водила планетарной передачи с осями сателлитов и валом, диски турбин и др.).

Надежность и прочность соединения зависят от величины натяга:

N = (dв – d0) > 0,

где dв и d0 – диаметры вала и отверстия ступицы. При натяге удельное давление на поверхности контакта должно быть таким, чтобы сила трения оказалась больше внешних нагрузок.

Условия прочности (работоспособности) соединения:

а) при действии осевой силы

KFa

≤ fPπdℓ,

откуда Р ≥

![]() ,

(5.28)

,

(5.28)

где Р – давление на поверхности контакта; К – коэффициент запаса сцепления (К = 1,5…2,0); d, ℓ - диаметр и длина посадочной поверхности; f – коэффициент трения (f – коэффициент трения (f ≈ 0,08 – при запрессовке, f = 0,14 – при сборке с нагревом);

б) при действии вращающего Т момента

КТ

≤ f Pπd2ℓ/2,

откуда Р ≥

![]() ;

(5.29)

;

(5.29)

в) при совместном действии Fa и Т

К![]() ,

откуда Р

,

откуда Р

![]() , (5.30)

, (5.30)

где Ft = 2Т/d – окружная сила.

По величине необходимого давления Р по формулам теории упругости или таблицам выбирается величина натяга и соответствующая посадка.