- •Раздел 2

- •Раздел 2

- •Глава 1. Основы проектирования машин и механизмов

- •1.1. Предмет и задачи раздела "Детали машин"

- •1.2. Машины и механизмы. Их классификация

- •1.3. Требования к машинам и механизмам

- •1.4.Основные критерии работоспособности

- •1.5. Особенности проектирования изделий

- •1.5.1. Виды изделий и требования к ним

- •1.5.2. Стадии разработки изделий

- •1.5.3. Понятие о технологии проектирования

- •Контрольные вопросы

- •2. Механизмы

- •2.1. Назначение, классификация и применение механизмов

- •2.2. Структурный анализ механизмов

- •2.2.1. Структурная схема и общий анализ механизма (рис.2.2.)

- •2.2.2. Определение количества звеньев и их характеристика

- •2.2.3. Определение количества кинематических пар

- •Классификация кинематических пар

- •2.2.4. Классификация кинематических цепей и определение

- •Анализ принципа построения механизма

- •2.3. Кинематический анализ механизмов

- •2.3.1. Задачи кинематического анализа

- •2.3.2. Аналитический метод кинематического анализа механизмов

- •2.3.3. Графический метод кинематического анализа механизмов

- •Если обозначить длину отрезка "0" на плане вс, а числовое значение длины соответствующего звена механизма ℓВс, то

- •Звено 3 совершает горизонтальное поступательное движение и все его точки перемещаются с одинаковыми скоростями, равными υМ3.

- •2.4. Динамический и силовой анализ механизмов

- •2.4.1. Задачи динамического анализа механизмов. Классификация сил

- •2.4.2. Силовой расчет механизмов

- •2.4.3. Вторая задача динамики механизмов

- •Таким образом, в результате приведения сил и к ведущему звену, они будут представлены соответственно приведенными моментами и .

- •Из (2.21) следует, что приведенный момент инерции массы звена 2 может вычисляться по формуле:

- •Из (2.23) следует, что

- •2.5. Синтез (проектирование) механизмов

- •2.5.1. Задачи и методы проектирования рычажных механизмов

- •2.5.2. Уравновешивание механизмов. Основные понятия

- •2.6. Коэффициент полезного действия машин и механизмов

- •2.7. Режимы работы машины

- •2.8. Кулачковые механизмы

- •2.8.1. Общие сведения и классификация

- •2.8.2. Кинематический и силовой анализ кулачковых механизмов

- •2.8.3. Основы проектирования кулачковых механизмов

- •Работа сил полезного сопротивления

- •Контрольные вопросы

- •Глава 3. Механические передачи трением и зацеплением

- •3.1. Общие сведения о передачах

- •3.1.1. Назначение и классификация передач.

- •3.1.2. Основные кинематические и силовые отношения

- •3.1.3. Общий расчет привода

- •Ориентировочная частота вращения вала электродвигателя

- •На выходном (четвертом) валу трехступенчатых передач

- •3.2. Зубчатые передачи

- •3.2.1. Назначение, классификация и применение

- •3.2.2. Основной закон зацепления

- •3.2.3. Геометрия и кинематика эвольвентных зубчатых передач и зацеплений

- •3.2.4. Виды разрушения зубьев и критерии работоспособности

- •3.3 Цилиндрические зубчатые передачи

- •3.3.1. Расчет зубьев цилиндрических передач на изгибную прочность

- •3.3.2. Расчет зубьев цилиндрических переда на контактную прочность.

- •3.3. Особенности цилиндрических косозубых и шевронных передач.

- •3.4. Понятие о планетарных, волновых передачах и

- •3.4.1. Планетарные передачи

- •3.4.2. Волновые передачи

- •3.5. Червячные передачи

- •3.5.1. Назначение, классификация и применение в машинах

- •3.5.2. Геометрия, кинематика, кпд, усилия

- •3.5.3. Расчет червячных передач

- •3.6 Особенности расчета конических передач.

- •3.6.1. Геометрия, кинематика и усилия

- •3.6.2. Работоспособность конической передачи

- •3.6.3. Понятие о гипоидных передачах

- •Решение

- •Решение Вариант 1

- •Решение

- •Решение

- •Решение

- •3.7. Понятие о винтовых, фрикционных, ременных и цепных передачах

- •3.7.1. Винтовые передачи

- •3.7.2. Фрикционные передачи

- •3.7.3. Ременные передачи

- •3.7.4. Цепные передачи

- •Контрольные вопросы

- •Глава 4. Детали и сборочные единицы передач

- •4.1. Валы и оси

- •4.1.1. Назначение, классификация, конструкция и применение осей и валов в машинах и артиллерийском вооружении

- •4.1.2. Методика расчета осей и валов на прочность, жесткость,

- •4.2. Муфты и тормоза

- •4.2.1. Общие сведения

- •4.2.2. Неуправляемые муфты

- •4.2.3 Управляемые и самоуправляемые муфты

- •4.2.4. Выбор и понятие о расчете муфт

- •4.2.5. Назначение, классификация, конструкция и применение тормозов в машинах и артиллерийской технике

- •4.3 Опоры скольжения и качения

- •4.3.1. Назначение, классификация и применение опор

- •4.3.2. Подшипники скольжения (рис.4.18)

- •4.3.3. Подшипники качения (рис.4.19)

- •4.4. Упругие элементы

- •4.4.1. Общие сведения

- •4.4.2. Пружины

- •Основные параметры и подбор витых цилиндрических пружин растяжения и сжатия

- •Решение

- •Решение

- •Действительное эквивалентное напряжение

- •Решение

- •Решение

- •Контрольные вопросы

- •Глава 5. Соединения деталей и узлов машин

- •5.1. Назначение и классификация соединений

- •5.2. Неразъемные соединения

- •5.2.1 Сварные соединения

- •5.2.2 Заклепочные соединения

- •5.2.3. Паяные и клеевые соединения

- •5.3. Разъемные соединения

- •5.3.1. Назначение и классификация

- •5.3.2. Шпоночные соединения: основные типы, конструкция и расчет

- •5.3.3. Шлицевые соединения: основные типы, понятие о расчете

- •5.3.4. Понятие о штифтовых, профильных и соединяемых с натягом

- •5.3.5. Резьбовые соединения. Расчет крепежных резьбовых соединений, применяемых в узлах артиллерийского вооружения.

- •Решение

- •Решение

- •Решение

- •Решение

- •Решение.

- •Решение.

- •Допускаемое напряжение в сечениях болта при растяжении

- •Внутренний диаметр резьбы

- •Глава 6. Редукторы

- •6.1. Назначение, классификация и применение

- •6.2. Корпусные детали. Уплотнительные устройства

- •6.3. Этапы проектирования сопряжения деталей

- •6.3.1. Понятие о размерах, размерных цепях и отклонениях

- •6.3.2. Понятие о допусках размеров

- •6.3.3. Понятие о посадках

- •6.3.4. Понятие о допусках формы и расположения поверхностей

- •6.3.5. Понятие о шероховатости поверхностей

- •6.3.4. Понятие о допусках формы и расположения поверхностей

- •6.3.5. Понятие о шероховатости поверхностей

- •6.4. Курсовое проектирование

- •Титульный лист.

- •Контрольные вопросы

- •Библиографический список

3.2.3. Геометрия и кинематика эвольвентных зубчатых передач и зацеплений

Геометрия передач

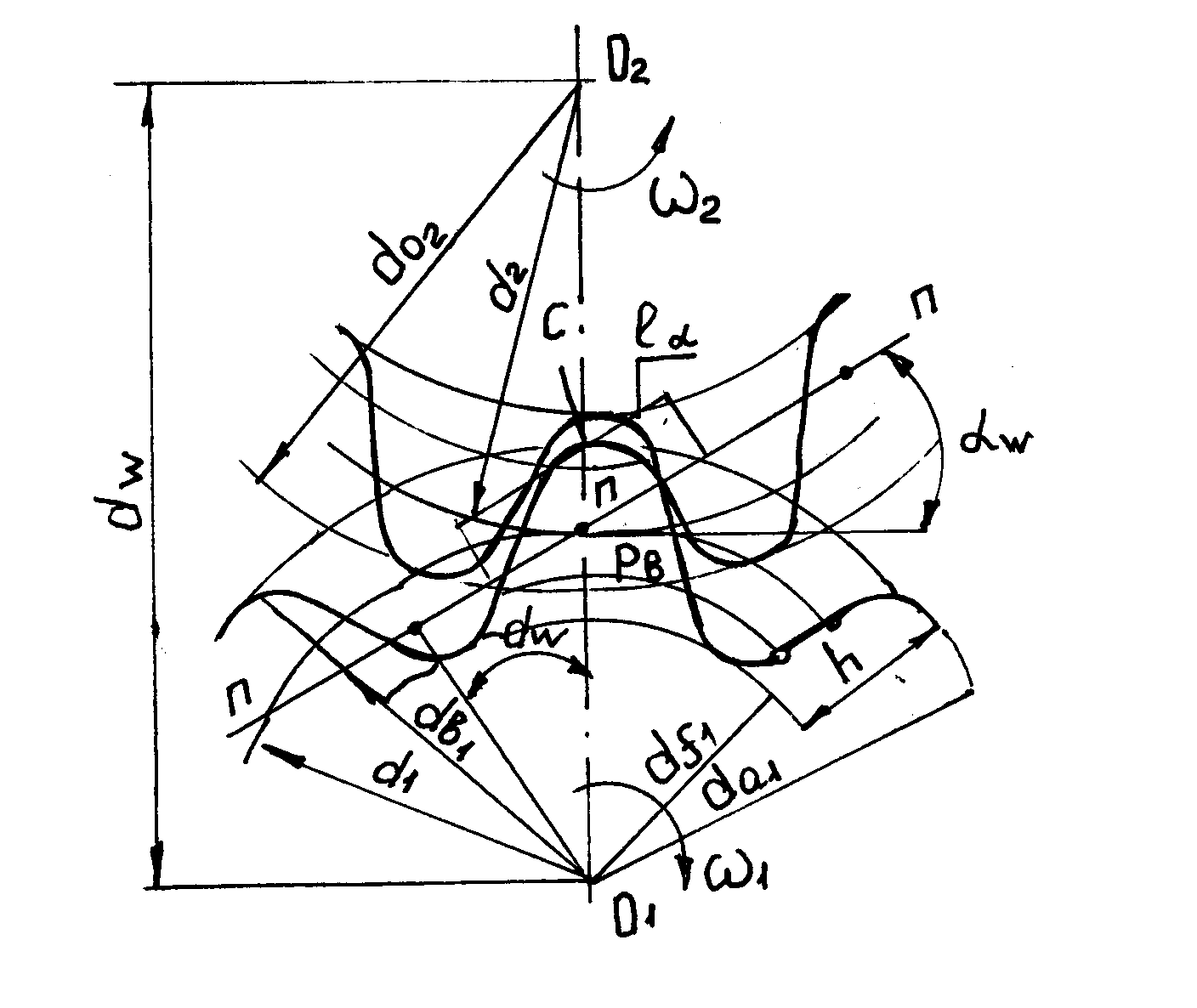

Геометрия зубчатого колеса (рис.3.6) характеризуют концентрическими окружностями по торцевому сечению с центром на оси колеса. Различают следующие окружности: основную, начальную, делительную, вершин и впадин зубьев.

Рис.3.6

Начальными называют окружности, которые касаются друг друга в полюсе П зацепления и перекатываются одна по другой без скольжения.

Делительной называют окружность, по которой обкатывается инструмент при нарезании зубьев и производится деление цилиндрической заготовки на ρ равных частей, называемых шагом. Эта окружность делит зуб на головку и ножку и является базовой для определения размеров зубчатой передачи. Окружности, проходящие через вершины и впадины зубьев называют соответственно окружностями вершин и впадин.

Основными параметрами зубчатых колес и передачи являются (обозначения стандартные):

dв – диаметр основной окружности;

dw – диаметр начальной окружности;

d – диаметр делительной окружности;

dа – диаметр окружности вершин;

df - диаметр окружности впадин;

Рt = ρ – окружной шаг по делительной окружности (для сопряженной пары колес шаг одинаковый);

ρв – шаг по основной окружности;

h – высота зуба;

ha и hf – высота головки и ножки зуба;

s – толщина зуба;

е – ширина впадины;

с – радиальный зазор между вершиной зуба одного колеса и впадиной зуба другого;

в – ширина зубчатого венца;

аw – межосевое расстояние передачи.

Прямая линия N1N2 , переходящая через полюс зацепления П, касательно к основным окружностям колес, называется линией зацепления. Она является геометрическим местом точек контакта профилей зубьев при обкатке линией давления сопряженных профилей зубьев. Отрезок ℓα линии зацепления, отсекаемый окружностями вершин зубьев сопряженных колес, называется активной линией зацепления или длиной зацепления. Она определяет начало и конец зацепления пары сопряженных зубьев.

Угол αw образованный линией зацепления N1N2 и общей касательной, проведенной через полюс зацепления к начальным окружностям, называется углом зацепления. Он соответствует углу α профиля зуборезного инструмента, является стандартным и равным 200, т.е. αw = α = 200.

Отношение длины зацепления ℓα к окружному шагу ρв по основной окружности называется коэффициентом торцевого перекрытия εα:

εα = ℓα / Рв = ℓα/( Рt cosα). (3.17)

Для непрерывной нормальной работы зубчатой передачи необходимо, чтобы ℓα > Рв, т.е. εα > 1.

Основным расчетным параметром, по которому нарезаются зубья, является модуль m зацепления, представляющий отношение шага ρ к числу π, т.е.

m = Р /π. (2.8)

Для пары сопряженных колес модуль одинаковый. Значения модуля регламентированы ГОСТом.

При z < zmin , чтобы не было подрезания зубьев, инструмент (рейка) смещается, как правило, от центра заготовки, в результате чего получают положительное колесо (s >е) с более прочными зубьями. Колеса, изготовленные со смещением, называют корригированными.

Колеса (рис.3.7), зубья которых нарезаны без смещения инструментальной рейки (делительная прямая рейки касается делительной окружности колеса), dw = d, s = e, α = αw = 200, называются нормальными или нулевыми.

Для нормальных колес справедливы следующие соотношения:

d = mz ; ha = m ; hf = 1,25m ; h = ha + hf = 2,25m;

dα = d ±2ha = m(z±2); df = d ± 2hf = m (z ± 2,5);

ρ = πm ; s = ℓ = 0,5ρ; c = 0,25m;

dв = d cos α; εα = 1,2…1,8;

a = aw = 0,5 (d1 ± d2) = 0,5m (z1 ± z2).

Коэффициент высоты головки зуба h*a = ha/m = 1.

Коэффициент радиального зазора С* = С/m = 0,25.

Рис. 3.7

Минимальное число зубьев колеса без подрезания при нарезании рейкой zmin = 17.

В приведенных соотношениях верхний знак относится к внешнему зацеплению, нижний – к внутреннему.

Кинематика передачи

Основной кинематической характеристикой зубчатой передачи является передаточное отношение

ί12 = ω1/ω2 = n1/n2. (3.19)

Так

как в полюсе П зацепления окружности

![]() ,

то

,

то

ί12 = d2/d1. (3.20)

Учитывая, что d1 = m z1, а d2 = m z2, можно записать

│ί12│= z2/z1 = u. (3.21)

Отношение числа зубьев большого колеса к числу зубьев меньшего колеса (шестерни) называют передаточным числом и обозначают u. Передаточное число является частным случаем передаточного отношения ί.

Применение u вместо ί связано с формой расчетных зависимостей на прочность.

Передаточное отношение зубчатой пары находится в пределах от 10 до 0,1.

Передаточное отношение многоступенчатой передачи (ряда ступеней) определяется как произведение передаточных отношений ступеней. Например, для двухступенчатой передачи

ί = ί1ί2 = ω1/ω3 = n1/n3 = z2z4/(z1z3) = u. (3.22)

В точках контакта (кроме полюса) сопряжения зубьев имеет место перекатывание и скольжение со скоростью υs. Скольжение сопровождается трением, что является причиной потерь в зацеплении и изнашивания зубьев.