- •Министерство образования и науки украины

- •Кафедра холодильной и торговой техники

- •Охрана труда на предприятиях пищевых производств

- •Предисловие

- •Раздел 1 Законодательные и организационные основы охраны труда в Украине

- •1.1 Законодательная и нормативная основа охраны труда в отрасли

- •1.2 Управление охраной труда на предприятиях отрасли

- •Надзор осуществляют специально уполномоченные на то органы и инспекции, которые не зависят в своей деятельности от работодателя.

- •Раздел 2 Обеспечение требуемых санитарно-гигиенических условий труда

- •2.1 Анализ вредных факторов на предприятиях отрасли

- •2.2 Нормативы параметров производственной среды

- •2.3 Классификация помещений по неблагоприятным факторам производственной среды

- •2.4 Нормализация производственной среды и трудового процесса на предприятиях отрасли

- •2.4.1 Вентиляция помещений

- •2.4.2 Защита от неионизирующих электромагнитных излучений, электростатических и магнитных полей

- •2.4.3 Освещение производственных помещений

- •2.4.4 Защита от шума

- •2.4.5. Защита от вибрации

- •Раздел 3 Техника безопасности на предприятиях пищевых производств

- •3.1 Классификация опасностей на предприятиях отрасли

- •3.2 Требования безопасности к территории предприятия, размещению и устройству зданий и помещений

- •3.3 Требования к размещению оборудования в производственных помещениях

- •3.4 Обеспечение электробезопасности

- •3.5 Классификация электроустановок и область их применения

- •3.6 Общие требования безопасности к производственному оборудованию

- •3.6.1 Общие положения по обеспечению безопасности оборудования

- •3.6.2 Общие требования безопасности к конструкции и оснащению производственного оборудования

- •3.7. Требования безопасности к конструкции, размещению и эксплуатации отдельных видов специального оборудования

- •3.7.1. Требования безопасности к конвейерам, конвейерным и поточно-механизированным линиям, отдельным видам транспортирующих

- •3.7.2. Техника безопасности при эксплуатации аппаратов и систем, работающих под избыточным давлением

- •3.7.3. Техника безопасности при эксплуатации теплового оборудования

- •3.7.4. Техника безопасности при эксплуатации отдельных видов электромеханического оборудования

- •3.8 Требования безопасности к выполнению отдельных видов работ

- •3.8.1 Общие требования к организации работ повышенной опасности

- •3.8.2 Требования к выполнению работ внутри емкостей

- •3.8.3 Особые требования к проведению работ в силосах и бункерах

- •3.8.4 Требования к выполнению работ на высоте

- •Раздел 4 Пожарная безопасность в отрасли

- •4.1 Управление состоянием пожарной безопасности на предприятиях

- •4.2 Факторы пожаровзрывоопасности, технические решения по устранению их в отрасли

- •4.2.1 Классификация пожаров

- •4.2.2 Классификация веществ и материалов по потенциальной опасности вызвать пожар, усилить его опасные факторы, воздействовать

- •4.2.3 Классификация помещений по взрывопожарной

- •4.2.4 Классификация пожаро- и взрывоопасных зон

- •4.2.5 Классификация зданий и сооружений по огнестойкости

- •4.2.6 Общие требования пожарной безопасности

- •4.2.7 Технические решения по обеспечению пожаровзрыво-

- •4.3 Обеспечение пожаровзрывобезопасности огневых работ

- •4.4 Средства тушения и обнаружения пожаров

- •Тесты по разделам учебного пособия раздел 1 Законодательные и организационные основы охраны труда в Украине

- •Раздел 2 Обеспечение требуемых санитарно-гигиенических условий труда

- •Раздел 3 Техника безопасности на предприятиях пищевых производств

- •Раздел 4 Пожарная безопасность в отрасли

- •Рекомендуемая литература

- •Законодательные и другие основополагающие нормативные акты об охране труда:

- •Іі. Межотраслевые нормативные акты:

- •III. Отраслевые нормативные акты:

- •Іv. Межгосударственные стандарты системы стандартов безопасности труда:

- •V. Государственные стандарты Украины по безопасности труда:

- •VI. Государственные санитарные нормы:

- •VII. Строительные нормы и правила:

- •VII. Справочная и учебная литература:

- •Оглавление

- •Охорона праці на підприємствах харчових виробництв

- •83023, М. Донецьк, вул. Харитонова, 10. Тел.: (062) 97-60-45

2.4.5. Защита от вибрации

Основными направлениями обеспечения вибробезопасных условий труда являются: снижение вибрации в источнике возникновения посредством снижения или ликвидации действующих переменных сил; отстройка от режима резонанса путем рационального выбора приведенной массы или жесткости системы; вибродемпфирование – увеличение потерь энергии на трение при колебаниях вблизи режимов резонанса; динамическое гашение колебаний; виброизоляция (рис. 5–8).

Увеличение потерь энергии вибрации может быть достигнуто путем:

использования в конструкции машин материалов с большим внутренним трением («хайдаметов» - сплавов на основе Cu-Ni, Ni-Ti, Ni-Co, твердой резины, дельта-древесины, капрона, такстолита и т.п.);

нанесения на вибрирующие элементы оборудования слоев упруго-вязких материалов, обладающих большими потерями на внутреннее трение, мягких пластмасс, пенопласта, мастик, смазочных веществ;

использования поверхностного трения (например, при колебаниях изгиба двух скрепленных и плотно прилегающих друг к другу пластин);

перевода механической колебательной энергии в энергию токов Фуко или электромагнитного поля.

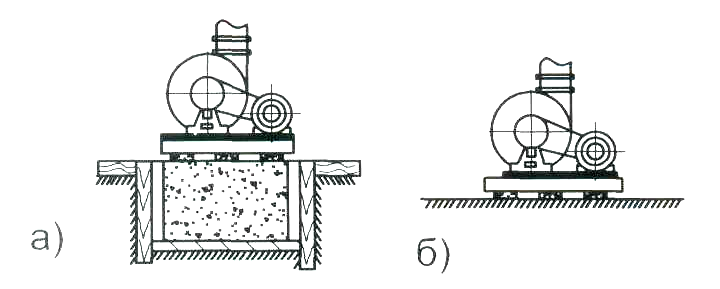

Рис. 5 - Схема установки агрегатов на виброгасящем основании:

а – на фундаменте и грунте, б – на перекрытии

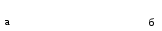

Рис. 6 - Схема соединения участков трубопровода с помощью эластичной вставки: 1 – участки трубопровода, 2 – эластичная вставка,

3 – фиксирующий хомут

– фиксирующий хомут

а б

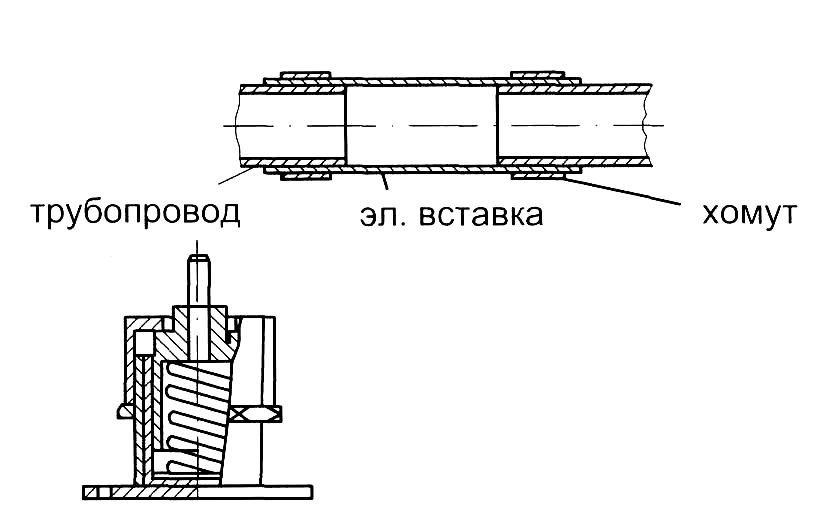

Рис. 7 - Схематичное изображение конструкции пружинных амортизаторов:

а – амортизатор с одной пружиной,

б – двухпружинный амортизатор с резиновыми прокладками

Рис. 8 - Схематичное изображение резиновых прокладок:

а – ребристая, б – дырчатая

Одним из самых распространенных инженерных методов защиты от вибраций является виброизоляция.

Расчет виброизоляторов сводится к определению их геометрических параметров: высоты, площади и числа прокладок, диаметра и числа витков пружины.

Порядок расчета резиновых виброизоляторов может быть принят следующий.

-

Определяют требуемую эффективность виброизоляции в соответствии с приведенными ниже рекомендациями:

центробежные компрессоры 98%,

поршневые компрессоры 85…95%,

центробежные насосы 95%,

автономные кондиционеры 90%,

центробежные вентиляторы 70…95%.

-

Рассчитывают частоту (Гц) вынужденной силы:

f = n,

где n – частота вращения вала центробежной машины или электродвигателя, с-1 (из двух вынуждающих частот в расчет принимается низшая).

-

Определяют допустимые частоты foz собственных вертикальных колебаний виброизолируемой установки.

При отношениях частот f/foz , равных 2,5, 3, 4, 5, эффективность виброизоляции составляет, соответственно, 81, 87,5, 93 и 96%.

Условием хорошей работы виброизоляторов является

![]() .

.

Для вентиляторов с частотой вращения вала n = 5,83…8,33с-1 рекомендуется соотношение частот:

![]() .

.

-

Определяют параметры резиновых амортизаторов:

величина статической осадки виброизоляторов

![]() ,

,

площадь поперечного сечения всех виброизоляторов

![]() ,

м2 ,

,

м2 ,

где Р – вес агрегата со станиной, Н;

- статическое напряжение в резине (для резины с твердостью по Шору до 40 = 0,098…0,29 МПа, для резины с большей твердостью =0,29…0,49 МПа);

рабочая высота Нр каждого виброизолятора

![]() ,

,

где Ед – динамическая модель упругости резины (Ед=7,85…9,81 МПа);

поперечный размер В каждого резинового столбика (диаметр или сторона квадрата) выбирается из условия

Нр В 1,5 Нр ;

общее число резиновых столбиков

![]() ,

,

где

S1 – площадь

поперечного сечения одного столбика

(цилиндрического -

![]() ,

призматического -

,

призматического -

![]() );

);

полная высота каждого виброизолятора

Н = Нр +1/8 В;

соотношение жерсткостей виброизоляторов в поперечном и продольном направлениях

![]() .

.

Порядок расчета пружинных виброизоляторов принимается следующий.

1. По конструктивным соображениям определяют потребное количество пружинных опор. Затем рассчитывают усилие Рв в каждой пружине, обусловленное весом агрегата.

2. Предварительно задаются значением индекса пружины

С= D/d ,

где D – средний диаметр пружины (м), d – диаметр проволоки (м), из которой изготовлена пружина. При расчетах принимают С = 8…12.

3. Определяют коэффициент формы пружины

![]() .

.

4. Из габаритных условий предварительно задаются величинами среднего диаметра D пружины и статической осадки ее (=0,01…0,005 м).

5. Задаваясь значением допускаемого напряжения на срез д – д=0,39…0,59 ГПа, определяют диаметр проволоки:

![]() ,

м .

,

м .

Найденное значение диаметра проволоки округляют до ближайшего большего значения по сортаменту для принятого вида проволоки (пружинная сталь).

6. Проверяют правильность предварительной оценки индекса пружины.

7. Определяют необходимое количество рабочих витков для получения заданной осадки пружины

![]() ,

,

где G – модуль упругости при сдвиге.

Для пружинных сталей в среднем G=78,5 ГПа.

Полученное число витков округляют до целого числа или до числа, кратного 0,5.

8. Определяют длину пружины в сжатом состоянии по формуле

Lсж = tсж (і – 2) +d (i0 +1) ,

где i0 – число опорных витков, i0 = 2…3;

tсж – шаг рабочих витков пружины в сжатом состоянии:

tсж = d + S,

S – минимальный зазор между рабочими витками:

S = (0,3…1,0) d .

9. Определяют длину пружины в свободном состоянии:

L = Lсж + .

10. Выбирают тип пружины по таблицам, например 11-17 из работы: Анурьев В.И. Справочник конструктора-машиностроителя. Т.З. – М.: Машиностроение, 1977.

Технические характеристики и нормы вибрации приведены в ДСН3.3.6.039-99, ГОСТ12.1.012-90.